Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные параметры и подбор витых цилиндрическихСодержание книги Поиск на нашем сайте

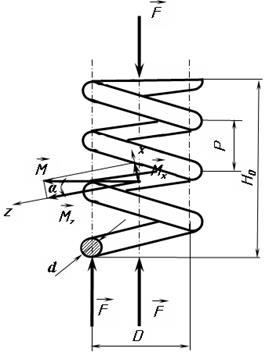

Пружин растяжения и сжатия Основными параметрами цилиндрических пружин (рис. 4.25) являются: d – диаметр проволоки, D – средний диаметр, ρ – шаг витков, Н0(Нр) – полная (рабочая) высота (длина) пружины, n – число рабочих витков, α = arctg(P/π D) – угол подъема витков, С = D /d – индекс пружины. Индекс пружины характеризует ее податливость и выбирается стандартным в зависимости от диаметра проволоки (практически С = 4…12). На каждую пружину имеется упругая характеристика, т.е. зависимость λ(F) в виде таблицы или графика. Пружины выбираются стандартными в зависимости от назначения, условий эксплуатации, максимальных нагрузок и требуемых перемещений. Для выбранной пружины производится проверочный расчет на прочность по касательным напряжениям кручения в сечениях витка. Условие прочности записывается в виде τmax ≤ [τк ]. (4.31)

Рис. 4.25 Расчетное значение τmax определяется из условия, что при действии растягивающей (сжимающей) силы Формула проверочного расчета τmax = с учетом того, что момент сопротивления для проволоки круглого сечения WК = πd3/16, получим τmax = где К – коэффициент, учитывающий кривизну витков и форму сечения (выбирается в зависимости от индекса пружины С); F – максимальная растягивающая или сжимающая сила. Допускаемые касательные [τк ] напряжения при кручении выбираются по таблицам или графикам справочников. При проектировочном расчете пружины, задаваясь индексом пружины, определяют требуемый диаметр проволоки d = 1,6 Вычисленный диаметр проволоки окончательно согласовывают со стандартом для пружинной проволоки. Остальные размеры пружины определяются по соответствующим формулам и рекомендациям. Резиновые упругие элементы Резиновые упругие элементы применяют в конструкциях упругих муфт, вибро- и шумоизолирующих опорах, в покрышках колес и других устройствах для получения больших перемещений. Их преимущества: электроизолирующая и демпфирующая способности; способность аккумулировать большее количество энергии на единицу массы, чем пружинная сталь (до 10 раз). Материал – техническая резина с пределом прочности σв ≈ 8 МПа; модуль сдвига G = 500 …900 МПа. Упругие элементы, особенно пружины, широко применяются в артиллерийской технике. Например, в уравновешивающих механизмах, тормозах отката, во взаимодействии деталей затвора и блокировки спуска, в верхнем станке (тарельчатые пружины) и др.

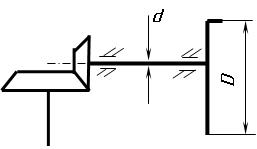

Пример 4.1. (рис.4.26). Определить диаметр входного вала ручного

Решение Из условия прочности на кручение диаметр вала d = Вращающий момент на валу, равный крутящему Т = Мz = Диаметр вала d = Принимаем d = 15 мм.

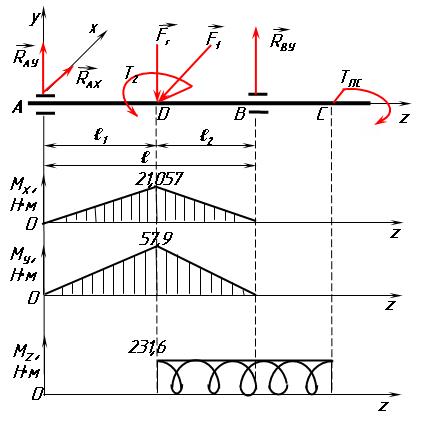

Пример 4.2. (рис. 3.21). Определить диаметр выходного вала В2 электромеханического привода САУ с прямозубой передачей и проверить его на прочность, если мощность электродвигателя 5 кВт, частота вращения ротора электродвигателя n1 = 1000 об/мин, выходного вала n2 = 200 об/мин, диаметр зубчатого колеса d2 = 200 мм, длина вала между опорами ℓ = 100 мм; [τкр ] = 30 МПа (Н/мм2). Материал вала сталь 45. Решение 1. Вращающий момент на входном валу Т1 = 9,55 2. Вращающий момент на выходном валу привода Т2 = Т1 U η, где U = Т2 = 47,8·5·0,97 = 231,6 Н·м 3. Диаметр выходного вала из условия работы только на кручение d = Принимаем d =35 мм. 4. Силы в зацеплении зубчатых колес: окружная Ft = радиальная Fr = Ft tgα = Ft tg200 = 2316·0,364 =843 Н. 5. Проверочный расчет вала на статическую прочность. 5.1. Расчетная схема (рис.4.27). Исходные данные.

5.2. Реакции в опорах: RAX = RBX = Ft/2 = 2316/2 = 1158 Н; RAY = RBY = FR/2 = 843/2 = 421,5 Н. 5.3. Изгибающие моменты: Мх = RAY · ℓ1 = 421,5 · 50 = 21075 H·мм = 21,075 Н·м; Му = RAX·ℓ1 = 1158·50 = 57900 H·мм = 57,9 Н·м. На рис. 4.27 приведены эпюры изгибающих и крутящего моментов. Из эпюр следует, что опасное сечение вала проходит через точку D. 5.4. Суммарный (приведенный) изгибающий момент Ми = 5.5. Эквивалентный момент Мэкв = 5.6. Условие прочности вала по эквивалентному напряжению σэкв =

|

||||||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 280; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.55.138 (0.006 с.) |

в поперечном сечении пружины будет действовать момент М = F D /2, вектор которого перпендикулярен осевой линии пружины. При разложении момента М по осевой линии витка пружины и перпендикулярному ему направлению в поперечном сечении проволоки пружины возникают: крутящий Мz = 0,5F D cosα и изгибающий Мх = 0,5F D sinα моменты. Так как угол α < (10…120) и касательные напряжения сдвига значительно меньше касательных напряжений кручения. То для упрощения расчет ведут по Т = М = F D /2.

в поперечном сечении пружины будет действовать момент М = F D /2, вектор которого перпендикулярен осевой линии пружины. При разложении момента М по осевой линии витка пружины и перпендикулярному ему направлению в поперечном сечении проволоки пружины возникают: крутящий Мz = 0,5F D cosα и изгибающий Мх = 0,5F D sinα моменты. Так как угол α < (10…120) и касательные напряжения сдвига значительно меньше касательных напряжений кручения. То для упрощения расчет ведут по Т = М = F D /2. [τк ]. (4.32)

[τк ]. (4.32) [τк ], (4.33)

[τк ], (4.33) . (4.34)

. (4.34) Рис. 4.26

Рис. 4.26

.

. = 12000 Н·мм.

= 12000 Н·мм. =14,5 мм

=14,5 мм = 47,8 Н·м.

= 47,8 Н·м. = 5; η = 0,97.

= 5; η = 0,97. =33,7 мм.

=33,7 мм. = 2316 Н;

= 2316 Н;

Рис. 4.27

Рис. 4.27

61,6 Н·м.

61,6 Н·м. = 239,7 Н·м.

= 239,7 Н·м. ≤ [σ].

≤ [σ].