Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сборка, проверка и испытание колесно-моторных блоков.Содержание книги

Поиск на нашем сайте Колесно-моторный блок. Собираем колесно-моторные блоки, для чего подберите колесные пары и тяговые электродвигатели перед сборкой таким образом, чтобы разность характеристик тяговых блоков одного электровоза не превышала 3% при вращении как в одну, как и в другую сторону. Характеристика колесно-моторного блока представляет собой произведение диаметра бандажа колесной пары на частоту вращения якоря тягового двигателя в об/мин при часовом режиме. Проконтролируем в собранном колесно-моторном блоке следующие размеры: общий боковой зазор между зубьями 0,44—0,80 мм; разница боковых зазоров в обеих зубчатых передачах одной колесной пары не более 0,3 мм; радиальный зазор (между вершинами и впадинами зубьев) не менее 2,5мм. Примечание. Проверьте боковые и радиальные зазоры зацепления зубчатой передачи не менее чем в четырех точках. Измерение боковых и радиальных зазоров зацепления, проверку работы зубчатых передач, подшипников производите при рабочем положении колесно-моторного блока; свес ведущих шестерен относительно ведомых зубчатых колес — (3,5+3) мм; радиальный зазор между вкладышем и шейкой моторно-осевого подшипника (0,4+0,1) мм; разность зазоров между вкладышем и шейкой оси для одного колесного блока не более 0,2мм; разбег тягового двигателя на оси колесной пары 0,5—2 мм; зазор между стенкой кожуха зубчатой передачи и шестерней — не менее 7мм, при смещении якоря из среднего положения — не более 1мм; поверхность контакта зубьев должна быть не менее 60% длины и 45% высоты зуба. Проверяем работу зубчатой передачи, буксовых и якорных подшипников путем включения тягового двигателя в сеть низкого напряжения и вращения его в обоих направлениях не менее 20 мин в каждую сторону. При этом моторно-осевые буксы должны быть закреплены, кожух зубчатой передачи моторно-осевые подшипники заправлены смазкой. Проверяем после обкатки нагрев подшипниковых узлов колесно-моторного блока. Проверяем после сборки кожухов правильность их установки путем вращения зубчатых передач в обоих направлениях. Для регулирования положения кожуха разрешается установка шайб на крепящие болты между остовом двигателя и кожухом. Подвеска тягового двигателя.Проверяем состояние стержней подвески тяговых двигателей, резиновых шайб и съемных предохранительных упоров тяговых двигателей. Неисправные и изношенные детали подлежат замене или ремонту, при этом суммарный зазор между цилиндрической втулкой и валиком подвески должен быть не более 3мм, между бочкообразной втулкой и валиком—не более 4мм, а диаметр валика подвески — не менее 60мм Проверяем стержни подвески не отсутствие трещин, трещины не допускаются. Для комплектации колесно-моторного блока электровоза ВЛ80 с опорно-осевым подвешиванием тяговых двигателей к месту сборки транспортируем отремонтированную колесную пару в сборе с буксами, спаренный с ней тяговый двигатель с шестернями, буксами (шапками), моторно-осевыми подшипниками, кожухом зубчатой передачи и необходимыми крепящими деталями. Установив тяговый двигатель на монтажную площадку вверх моторно-осевыми буксами, отворачиваем болты, снимаем буксы (шапки) с верхними вкладышами подшипника, предварительно расточенными под размер шейки колесной пары. Подготовку к насадке шестерни начинаем с того, что посадочные поверхности вала двигателя и шестерни очищаем авиационным бензином или ацетоном, протираем безворсовой салфеткой и затем проверяем калибром. Для проверки конической посадочной поверхности шестерни по калибру на нее наносим тонкий слой краски и плотно, не проворачивая, вставляем калибр в отверстие так, чтобы он не покачивался. Затем калибр вынимаем и измеряем по образующей длину поверхности, покрытую краской. Прямолинейность образующей конуса вала контролируем по просвету между калибром и конусом вала в8—10 точках, равномерно расположенных по окружности. Просвет должен быть равномерным по всей длине, зазоры и пояски на поверхности конуса не допускаются. Если при проверке калибром обнаружены отклонения от правильной формы, коническая поверхность шестерни или вала должна быть восстановлена до чертежных размеров. Для этой цели используем электролитическое железнение либо автоматическую электродуговую или вибродуговую наплавку. Восстановленную поверхность протачиваем на токарном станке, а затем шлифуем. Посадочную поверхность шестерни притираем по конусу вала с помощью притирочной смеси, состоящей из абразивного порошка и трансмиссионного или автотракторного масла. Притирочная смесь готовится непосредственно на конусе вала. В процессе притирания нельзя допускать появления рисок и задиров из-за попадания грязи, песка, металлической стружки. Шестерню притираем в течение 4—5 мин, вращая ее в правую и левую сторону. После этого отработанную смесь заменяем новой, и повторяем процесс притирки. Для обеспечения ее равномерности следует постепенно поворачивать вал якоря до полного оборота. После притирки поверхности должны приобрести матовый оттенок и не иметь шероховатостей. Окончательно прилегание поверхностей проверяем по кромке. На поверхность конуса наносим краску тонким слоем (0,01мм) и насаживаем на вал холодную шестерню. Постучав по торцу шестерни молотком, ее снимаем и замеряем длину образующих.

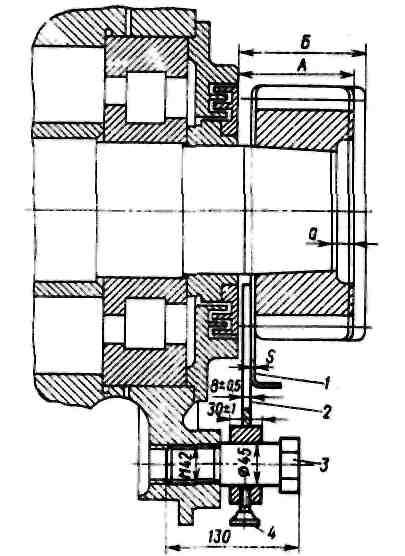

Рис. 7.1. На Рис. 7.1. изображено приспособление для контроля монтажа шестерни тягового двигателя. 1 – контрольная пластина (S=2,7 – 3,0мм), 2 – планка, 3 – болт, 4 – винт М8. Плотно насадив холодные шестерни на концы вала якоря (Рис. 7.1.), замеряем расстояние а от торца шестерни до торца вала. Затем определяем разбег якоря в остове тягового двигателя. Для этого сдвигаем шестерню с валом якоря в сторону коллектора до упора и измеряем глубиномером расстояние А до подшипникового щита. Затем сдвигаем якорь до упора в сторону, противоположную коллектору, и аналогично измеряем расстояние Б. Среднее положение якоря определяется подсчетом и равно полусумме расстояний А и Б. После этого выполняем предварительную подгонку моторно-осевых подшипников к шейкам колесной пары и установку вкладышей на место. Колесную пару краном монтируем во вкладышах остова тягового двигателя так, чтобы зазоры между ступицами центров колесной пары и буртами вкладышей были равны. Затем измеряем радиальные и боковые зазоры зубчатой передачи, а также сдвиг шестерен относительно зубчатых колес. Далее колесную пару снимаем с остова и окончательно пришабриваем вкладыши моторно-осевых подшипников с учетом радиальных зазоров между шейкой оси и вкладышами. Эти зазоры должны быть 0,3—0,5 мм, причем разница зазоров вкладышей одной оси не должна превышать 0,2мм. Разбег тягового двигателя на оси должен быть 0,5—2,0 мм. Его регулируем изменением толщины буртов вкладышей. Радиальные зазоры зубчатой передачи регулируем пришабриванием вкладышей моторноосевых подшипников. Насадку шестерни в горячем состоянии на вал тягового двигателя осуществляем с использованием приспособления, которое крепят к щупу остова болтом 3(Рис. 7.1.). Шестерню по глубиномеру устанавливаем в среднее положение. Затем контрольной пластиной 1 толщиной s = 2,7/3 мм, соответствующей натягу, определяем положение торцовой плоскости шестерни и фиксируем его планкой 2и винтом 4 с резьбой М8. Затем вынимаем пластину 1, снимаем шестерню и очищаем посадочные поверхности вала и шестерни. Индукционным нагревателем шестерню нагреваем до температуры 180—200 °С и насаживаем на конец вала до упора в планку 2приспособления. Тут же устанавливаем пружинную шайбу, туго заворачиваем торцовую гайку на конусе вала. Крепление гайки проверяем после полного остывания. Проверив среднее по размеру, положение якоря тягового двигателя, колесную пару устанавливаем на нижние вкладыши моторно-осевых подшипников также в среднее положение, о чем судим по зазорам между ступицами центров колесной пары и буртами вкладышей. Затем приспособление закрепляем на противоположном щите остова для контроля посадки второй шестерни на вал якоря с гарантированным натягом. Первую шестерню прижимаем к зубу зубчатого колеса и производим горячую посадку второй шестерни. Провернув на несколько оборотов колесную пару, накладываем расточенные и пришабренные верхние вкладыши и выполняем сборку моторно-осевых подшипников, закрепляем буксы (шапки) к остову. Для проверки правильности сборки колесно-моторного блока устанавливаем зубчатую передачу так, чтобы боковые зазоры между одноименными сторонами шестерни и зубчатого колеса были равны нулю. В этом положении якорь не должен отклоняться от среднего положения более чем на 1мм. Кроме того, щупом замеряем боковые и радиальные зазоры зацепления, а штангенциркулем — свисание шестерен относительно зубчатых колес. Также щупом проверяем разбеги тягового двигателя на оси колесной пары. Отклонение зубьев одного зубчатого колеса по отношению к зубьям другого зубчатого колеса не должно превышать 0,5мм. После того как вышеуказанные размеры и зазоры приведены в соответствие с нормативами, тяговый двигатель подключаем к напряжению 250 В постоянного тока и проверяем работу зацепления при вращении якоря в обе стороны. Зубчатая передача не должна создавать резкого шума, а прилегание зубьев должно быть не менее чем на половине их рабочей поверхности. Прикатку зубчатой передачи выполняем в течение 1 ч (по 30 мин вращения якоря в каждом направлении), при этом в качестве смазки зубьев используем смесь машинного масла с графитом. После прикатки колесно-моторного блока устанавливаем и закрепляем кожуха зубчатой передачи, которые заполняем осерненной смазкой. Также заполняем индустриальным или осевым маслом моторно-осевые подшипники. После этого собранный колесно-моторный блок вновь обкатываем в течение 1 ч (по 30 мин в каждую сторону) и убеждаемся в отсутствии заеданий, утечки смазки и ее чрезмерного нагрева, в наличии зазоров между зубчатой передачей и кожухами. При необходимости зазор между шестерней и кожухом, который должен быть не менее 7мм, регулируем постановкой шайб между остовом тягового двигателя и кожухом.

|

|||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 2165; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.01 с.) |