Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Визначення оптимальної послідовності виготовлення деталейСодержание книги

Поиск на нашем сайте

Постановка задачі На 3-х верстатах виготовляється 5 деталей (деталь №5 завжди після деталі №3), а послідовність оброблення інших деталей не має значення; тривалість оброблення деталей на верстатах задана в таблиці; розробити таблицю варіантів оброблення і визначити оптимальний план за трьома критеріями: найшвидше закінчення робіт, найменша тривалість простоїв верстатів, найменший час перебування деталей в процесі виробництва. Початкові дані наведені в таблиці 2.3. Таблиця 2.3 – Початкові дані для задачі визначення оптимальної послідовності виготовлення деталей

Економіко-математична модель задачі Параметри моделі Позначимо через m – кількість верстатів; n – кількість деталей; і – індекс верстата; j – індекс деталі; qkj – індекс верстата, на якому виконується k-та операція для j-ї деталі; Сj – вартість заготовки j-ї деталі;

Вибраний план виробництва деталей визначається одним із двох параметрів: 1) aij – час завершення обробки j-ї деталі і-му верстаті; 2) bjk – час завершення k-ї операції для j-ї деталі. Обмеження моделі

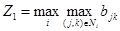

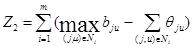

Критерій: Задача розв’язується за одним із трьох критеріїв:

1) загальний час роботи верстатів

2) загальний час простою верстатів

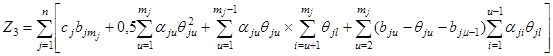

3) величина зв’язаних оборотних коштів

Вартість j-ї деталі при обробці одним верстатом визначається рівністю

Методика реалізації моделі Перша таблиця – це таблиця початкових даних (таблиця 2.3). Ця таблиця має розмірність 5х3 (оскільки в задачі розглядаються 5 деталей та 3 верстати). Значеннями даної таблиці є тривалість обробки кожної деталі на кожному верстаті.

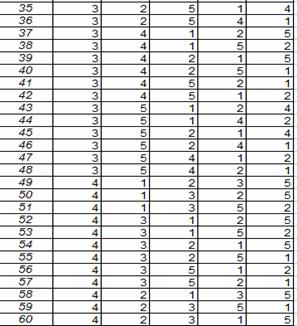

2. Наступна таблиця – це таблиця варіантів обробки деталей (таблиця 2.4).

Таблиця 2.4 – Таблиця варіантів обробки деталей

3. Створюємо таблицю тривалості обробки деталей. Рядки відповідають трьом верстатам, а стовпчику – п'ятьом деталям. Нижчк цієї таблиці запишемо рядок, який визначає варіант послідовності обробки деталей. Елементи таблиці заповнюються на основі цього варіанту та елементів першої таблиці за допомогою функції ВПР. Ця функція містить чотири параметри. Перший параметр – це адреса відповідної клітинки рядка, що визначає варіант послідовності обробки деталей. Другий параметр – це перша таблиця. Третій параметр визначає стовпчик першої таблиці, який відповідає верстатові (2,3 або 4). Четвертий параметр – логічне значення ЛОЖЬ. Таблиця 2.5 – Тривалість обробки деталей

4. Таблиця початок роботи з деталями на верстатах (таблиця 2.6) заповнюється за такими правилами: 1) лівий верхній елемент дорівнює «0»; 2) елементи першого рядка дорівнюють елементам, що стоять зліва від даного + відповідний елемент із першої таблиці; 3) елементи першого стовпчика дорівнюють елементам, що стоять вище від даного + відповідний елемент із першої таблиці; 4) інші елементи визначаються через функцію МАКС (параметри цієї функції вибираються із 3-ї таблиці зліва та вище відповідного елементу). Таблиця 2.6 – Початок оброблення деталей

5. Таблиця завершення роботи з деталями на верстаті заповнюється додаванням відповідних елементів таблиці тривалості й таблиці початків робіт. Таблиця 2.7 – Завершення оброблення деталей

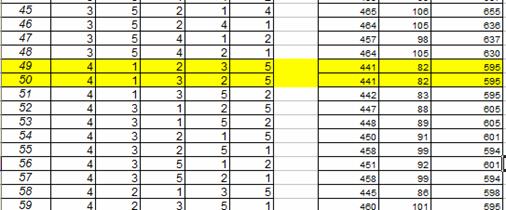

6. Для вибраної послідовності обробки необхідно визначити 3 критерії: 1) найшвидше закінчення робіт (правий нижній елемент 3-ї таблиці); 2) простої верстатів (сума елементів 4-го стовпця 3-ї таблиці мінус сума всіх елементів 1-ї таблиці); 3) найменший час перебування деталей в процесі виробництва (сума елементів 3-го рядка 3-ї таблиці). 7. Для визначення оптимального плану необхідно перевірити всі 60 комбінацій порядку обробки деталей. Для кожного варіанту визначаємо значення критеріїв. 8. Вибираємо із варіантів оптимальні за вказаними критеріями (Рис. 2.8)

Рис. 2.8 – Вибір оптимального варіанту

Висновок Після проведення обрахунків ми можемо вибрати оптимальний план по виготовленню деталей і мінімізувати простої верстатів, що призведе до більшої продуктивності. Всі необхідні умови забезпечують варіанти 49 і 50. Найшвидше закінчення робіт має значення 441 ум. од., час перебування деталей в процесі виробництва становить 595 ум.од., а простої - 82 ум. од. Ці значення є мінімальними із всіх можливих, саме тому максимально збільшують продуктивність роботи та прибуток від виробництва. Висновок Під час вивчення курсу «моделювання економіки» я отримали навики з вирішення задач за допомогою методу математичного моделювання і закріпила знання під час виконання курсової роботи. Я впевнилися, що вибір ефективних управлінських рішень неможливий без всебічного аналізу комплексу взаємозалежних чинників, визначення і порівняльної оцінки можливих альтернатив і допустимих планів дій. З розвитком суспільства, економіки та ринкових відносин посилюється відповідальність суб’єкта управління за визначення правильних управлінських рішень щодо належного керування об’єктом управління – суб’єктом економічної діяльності. Тому я вважаю, що економіко-математичне моделювання швидкий, зручний та багатофункціональний метод, що є невід’ємною частиною процесу прийняття управлінських економічних рішень. А підприємство, яке зацікавлене в отриманні результативної роботи, повинне обов’язково мати економістів-програмістів, які зможуть забезпечити відмінне функціонування одного із найбільш динамічних розділів прикладної економічної науки Література: 1) Вітлінський В. В. Моделювання економіки. Навчальний посібник. –К.: КНЕУ, 2003. — 408 с. 2) Кігель В.Р. Математичні методи ринкової економіки: навч.посібник / В.Р. Кігель. – К.: Кондор, 2003. – 158с. 3) Федосеев В.В. Экономико-математические методы и прикладные модели / В.В. Федосеев, А.Н. Гармаш, Д.М. Даитбегов и др. – М.: ЮНИТИ, 1999.- 391с. 4) Шелобаев С. И. Математические методы и модели в экономике, финансах, бизнесе. Учебное пособие для вузов – М.: ЮНИТИ, ДАНА, 2000. — 367 с.

|

||||

|

Последнее изменение этой страницы: 2016-08-12; просмотров: 509; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.01 с.) |

час обробки j-ї деталі на і-му верстаті.

час обробки j-ї деталі на і-му верстаті. – тарифна ставка для k-ї операції j-ї деталі;

– тарифна ставка для k-ї операції j-ї деталі; – множина робіт, виконаних i-м верстатом.

– множина робіт, виконаних i-м верстатом.

;

; ;

; .

. .

.