Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и применение редуктораСодержание книги

Поиск на нашем сайте Содержание

1 Кинематическая схема. 4 2 Назначение и применение редуктора. 5 3 Выбор электродвигателя. 6 4 Кинематический и силовой расчет. 7 5 Расчет передачи. 8 6 Предварительный расчет валов редуктора. 13 7 Подбор и проверка шпонок. 15 8 Выбор и проверка подшипников. 17 9 Расчет вала колеса на усталость. 22 10 Конструктивные размеры редуктора и деталей. 26 11 Выбор посадок деталей редуктора. 27 12 Смазка редуктора и его деталей. 28 13 Выбор и проверка муфт. 29 14 Сборка редуктора ………………………………………………………..…31 15 Литература…………………………………………………………………..32

Кинематическая схема

Р1 М1

n1 ω1

Р2 М2 n2 ω2

Назначение и применение редуктора

Конический редуктор — это самостоятельный механизм, который при помощи муфт или открытых передач соединяется с электродвигателем и рабочей машиной. Выполняется в виде агрегата, предназначенного для передачи мощности от двигателя к остальным рабочим механизмам. Схема привода может также включать как открытые зубчатые передачи, так и ременную или цепную передачи, закрепленные на валы, которые опираются на подшипники в гнездах корпуса. Основным предназначением прибора является повышение вращающего момента ведомого вала при одновременном снижении угловой скорости. Служит для уменьшения частоты вращения при одновременном повышении вращающего момента. В корпусе механизма находятся передачи с постоянным передаточным отношением. Конический редуктор имеет следующие параметры: невысокая окружная скорость, средний уровень надежности, точности и металлоемкости, сравнительно низкая себестоимость и трудоемкость. Кроме того, в зависимости от вида передач, расположения осей валового механизма и числа ступеней конические редукторы подразделяются на соосные механизмы, параллельные приспособления, скрещивающиеся и пересекающиеся устройства, могут иметь горизонтальное или вертикальное расположение осей валового механизма и крепиться либо на плиточной основе, либо на приставных опорных лапах. Также ось выходного валового механизма может находиться сбоку, сверху или снизу, относительно плоскости основания. Одноступенчатый конический редуктор. Конические редукторы применяют для передачи движения между валами, оси которых пересекаются обычно под углом 900. Передачи с углом, отличным от 900, встречаются редко. Передаточное число u одноступенчатых конических редукторов с прямозубыми колёсами, как правило, не выше 3-х; в редких случаях U=4. При косых или криволинейных зубьях U=5 (в виде исключения U=6,3). У редукторов с коническими прямозубыми колёсами допускаемая окружная скорость v=5м/с. При более высоких скоростях рекомендуется применять конические колеса с круговыми зубьями, обеспечивающими более плавное зацепление и большую несущую способность.

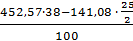

Выбор электродвигателя Исходные данные: Р2 =1,5 кВт Выбор асинхронного электродвигателя производится по заданной мощности и частоте вращения привода. Требуемая мощность электродвигателя определяется по формуле: Pтр =

η1 = 0,97 – КПД конической передачи [2, т. 1.1,с.5.] η2 = 0,99 – КПД подшипников качения [2, т. 1.1, с 5.] ηε = 0,97 ∙ 0,992 = 0,950 Pтр = nтр = n2 ∙ u n2 = u = 4 – рекомендуемое среднее передаточное число [2,c 7] nтр = 257 ∙ 4=1028 об/мин Принимаем асинхронный электродвигатель серии 4А, типоразмер 100L4. (Рдв = 4,0; nдв = 1500, S = 4,7%). [2, т.п. 1, с. 39] Для дальнейших расчетов принимаем: P1 = Pтр =1,57 кВт n1 = nдв∙(1-S) = 1000 об/мин P2 = 1,5 кВт n2 =257 об/мин Кинематический и силовой расчёт Уточняем передаточное число: u = Принимаем передаточное число по ГОСТ 12289-76: u = 3,89 Определяем кинематические и силовые параметры для ведущего и ведомого валов редуктора. Ведущий вал: n1 = 1429,5 об/мин

P1 = 4,421 кВт М1 = Ведомый вал: n2 = 257 об/мин

Р2 = 1,5 кВт М2 =

Расчёт передачи Исходные данные: P1 = 1,57 кВт P2 = 1,5 кВт

M1 = 10Н · м М2 = 55,55 Н · м n1 = 1000 об/мин n2 = 257 об/мин u = 3,89 Нагрузка: с лёгкими толчками. 1.Выбор материала и назначение ТО.

Шестерня – Сталь 35XM, ТВЧ, HRC 54 Зубчатое колесо – Сталь 50ХН, ТВЧ, HRC 51 [1, т 4.4, с.97]

2.Назначение базы испытания

База испытания при расчёте на контактную прочность: NHO =90 ∙ 10 6 циклов [1, т 4.6, с. 99] Базы испытания на изгибную прочность: NFO =4 • 10 6 циклов [1, c. 102]

3. Определяем циклические долговечности шестерни и колеса NН1 =573∙

NH2 =573∙

4. Коэффициент долговечности на контактную прочность.

KHL=1 так как NH>NHO [1, с. 100]

На изгибную выносливость

KHL=1(1,6≥KF≥ 1) [1, c.101]

5.Вычисление пределов контактной выносливости

Шестерня: σHlimb1 =23HRC= 23×54 = 1242 МПа Колесо: σHlimb2 = 23HRC = 23×51=1173МПа [1, т 4.5, с.99]

6. Пределы изгибной выносливости

Шестерня: σFlimb1 = 800МПа Колесо: σFlimb2 = 750МПа [1, т 4.7, с.102]

7. Определяем допускаемые напряжения.

7.1 Допускаемые контактные напряжения [σH] = σHlimb ∙ZR∙KHL SH SH = 1,1- коэффициент безопасности [1, с.99] ZR = 1 - коэффициент частоты поверхности [1, с.99]

Шестерня: [σH1] = 1242/1,2 = 1035МПа Зуб.Колесо: [σH2] = 1173/1,2 = 977,5 МПа Для расчетов принимаем меньшее значение [σH] = 977,5 МПа

7.2 Допускаемое нормальное напряжение изгиба [σF] = σHlimb ∙YR∙KHL∙KFC SF SF = 2 – коэффициент нагрузки [1, c.101] YR = 1,2 – коэффициент чистоты поверхности [1, c.101] KFC = 1 – коэффициент приложения нагрузки [1, c.101]

[σF1] = 800 ∙1,2 = 480МПа 2 [σF2] = 750 ∙1,2 = 450МПа 8. Определяем среднеделительный диаметр шестерни

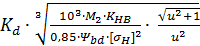

Kd = 78МПа – вспомогательный коэффициент [1, c.132] KHB = 1,44 – коэффициент нагрузки при расчёте по контактным напряжениям [1, т.4.9, с. 106]

Ψbd=0,4–коэффициент ширины венца зубчатых колес. [1, т.4.9, с. 106]

9. Определение ширины венца шестерни и колеса:

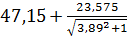

b1 = Ψbd ∙ d1 = 0,5×47,15 = 23,575 мм

10.Определяем внешний делительный диаметр колеса:

Принимаем по ГОСТ de2 = 160 мм [1, т.4,18, с.133]

11.Определяем внешний модуль закрепления исходя из рекомендуемого числа зубьев шестерни Z1(рекомендуемое) = 18÷30 me = По ГОСТ принимаем внешний модуль зацепления me = 2 мм [1, c.75] 12. Определяем число зубьев шестерни и колеса:

Z2 = Z1 =

13. Уточняем передаточное число: u =

14. Определение углов делительных конусов: tgδ2 = ctgδ1 = u = 3,90 δ2 = 720 42¢ δ1 =90- δ2 = 90 - 72042¢ = 170 18¢ 15. Определяем другие основные параметры передачи:

Внешние диаметры шестерни

de1 = me ∙ z1 = 1×16 = 16 мм dae1 = de1+2me ∙ cosδ1 = 16+2×0,948 = 18мм dfe1 = de1 – 2,4me∙ cosδ1 = 16-2,4∙0,948 = 14мм Внешние диаметры колеса de2 = 63 мм dae2 = de2+2me ∙ cosδ2 = 63+2×0,316= 63,632мм dfe2 = de2 – 2,4me∙ cosδ2 = 63-2,4∙0,316 = 62,241 мм

Средние диаметры шестерни колеса и средний модуль зацепления: d1 = de1 – b∙sinδ1 = 32-23∙0,316 = 2,212 мм m= d2 = m∙ z2 =0,9×63 = 56,7мм

Внешнее конусное расстояние Re =

Среднее конусное расстояние R = Re – 0,5∙b= 25-0,5∙23 = 13,5мм

16. Определение окружной скорости: υ = ω1 ∙ Принимаем 9-ую степень точности [1, т.4.2, c.91]

17. Определение усилий в зацеплении:

Окружные усилия: Ft1 = Ft2 = Радиальная сила шестерни равная осевой силе колеса: Fr1 = Fa = Ft1 ∙ tgα ∙ sinδ1 = 0.364×0.316= 43Н 18. Проверка на контактную прочность σH = zH ∙ zm

zH = 1,76-коэффициент, учитывающий форму сопряжения зубьев

zm = 273МПа1/2 – коэффициент, учитывающий мех.свойства материалов [1, c.132] KHυ = 1,1-коэффициент динамической нагрузки [1, т.4.10, c.107]

σH = 1,76 ∙ 273

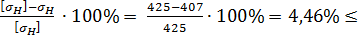

= 480,48×0,14×2,03×1,5×1,1=225,31≤ [ %П =

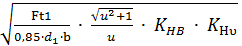

19. Проверка на изгибную прочность:

σF = YF ∙

KFβ = 1,25- коэффициент динамической нагрузки по напряжениям изгиба

Коэффициент формы зубьев принимаются в зависимости от эквивалентного числа зубьев: zυ1 =

zυ2 = Соответственно коэффициент формы зубьев: YF1 = 3,92 YF2 = 3,6 [1, т. 4.14, c.114] Сравниваем отношение: [σF1]/YF1 =

[σF2]/YF2 = Следовательно проверку производим по большему значению, для шестерни:

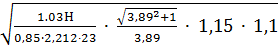

σF1 = YF1 ∙

σF1 = 3,6 ∙

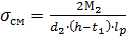

σF1 = 196МПа < [σF1] = 216 Условие прочности на изгиб выполняется. Подбор и проверка шпонок Для ведущего и ведомого валов в местах посадок шестерни, колеса и муфт принимаем призматические шпонки в зависимости от диаметра. Для изготовления шпонок принимаем конструкционные, малоуглеродистые стали - Ст 5. Допуск напряжения смятия [ Выбранные параметры шпонок проверяются из условия прочности на смятие, при проектном расчёте для муфт определяется необходимая длина шпонок и принимается по нормативному ряду.

Проектный расчёт – определение необходимой длины шпонок под муфту.

[2, т. 8.9, с. 169] Проверочный расчёт – проверка на прочность шпонок под шестерню и колесо.

Расчёт подшипников Подбор подшипников качения, для валов редуктора производят по ГОСТ в соответствии с действием на вал нагрузками, диаметр вала и условиями работы, т.е. по динамической грузоподъёмности. Рекомендуется принимать для цилиндрических редукторов шарикоподшипниковые, радиальные, однорядные. Ведущий вал Исходные данные: d1’’ = 25 мм n = 1429,5 об/мин Ft1 = 1303,29H [Lh] = 18 Fa1 = 141,08H b1 = 15,92 мм

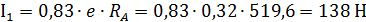

1. По ГОСТ принимаем шарикоподшипниковые, однорядные, тяжёлой серии № 405 (d = 20мм, D = 80 мм, C = 36,4 кН, Со = 20,4 кН, B = 21 мм, e=0,32) [2, П3, с. 393]

2. Определяем нагрузку действующую на подшипник.

Определяем реакции опор Расчётная схема ведущего вала

Горизонтальная плоскость:

Проверка:

Вертикальная плоскость:

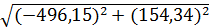

УB = УA = Проверка: Суммарные реакции RA = RB =

Поскольку I1 < I2, FA1=141,08H, и осевые нагрузки будут определятся: PA1 = I2 - FA1 = PA2 = I2 =

Ведомый вал Исходные данные d2’’ = 30 мм Ft2 = 1303,29 H [Lh] = 18 Fa2 = 452,7 H b2 = 15,92 мм

1. По ГОСТ принимаем шарикоподшипниковые, однорядные, средней серии № 306 (d = 30мм, D = 72 мм, C = 28,1 кН, Со = 14,6 кН, B = 19 мм), [2, П3, с. 393] Определяем реакции опор. Расчётная схема ведoмого вала

Горизонтальная плоскость: XA = XB = Вертикальная плоскость:

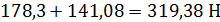

УB = УA = Проверка: ЕУК =УА + Fr2 +УВ = 21,22 + 141,08 Суммарные реакции

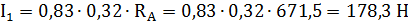

Принимаем радиальную нагрузку на подшипниках большую из суммарных реакций. Pr = RA = 671,5 H

Поскольку I1 > I2, FA=141,08 H, и осевые нагрузки будут определятся: PA1 = I1 = PA2 = I1+ FA =

Подбор и проверка муфт Для соединения ведущего вала редуктора с валом электродвигателя и для соединения ведомого вала с валом привода необходимо подобрать муф-ты. Так как проектируемый редуктор общего назначения и не требуется специальных условий выбираем соединительную фланцевую муфту.

Типоразмер муфты принимаем по ГОСТ в зависимости от d и рас-чётного момента: Mp = M∙k, где k = 1,2 – коэффициент, учитывающий усло-вия эксплуатации муфт. [2, т. 11.3, с. 272]

[2, т. 11.1, с. 268 – 269]

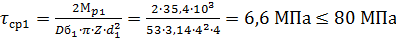

Проверяем выбранные муфты на прочность болтов по касательным напряжением среза.

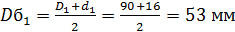

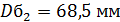

dб1 = 0,08 ∙ 16 = 1,28 мм. Принимаем dб = 4 мм. dб2 = 0,08 ∙ 25 = 2 мм. Принимаем dб = 4 мм. Z = 4 – число болтов устанавливаемых на муфту.

Условию прочности удовлетворяет.

Условию прочности удовлетворяет.

Сборка редуктора Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов. На ведущий вал насаживают сальники и шарикоподшипники, предварительно нагретые в масле до 80˚÷100˚C. В ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала. Затем надевают распорную втулку, сальник и устанавливают шарикоподшипники, предварительно нагретые в масле. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Затягивают болты, крепящие крышку корпуса. После этого на ведомый вал надевают распорное кольцо, в подшип-никовые камеры закладывают пластичную смазку, ставят крышки под-шипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают вой-лочные уплотнения, пропитанные горячим маслом. Проверяют про-ворачиванием валов отсутствие заклинивание подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают муфту. Затем ввёртывают пробку масло-спускного отверстия с прокладкой и жезловой масло указатель. В корпус заливают масло. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Литература.

1. Березовский Ю.Н. «Детали машин», [Текст], учебник для ССУЗов, М., Машиностроение 1983 – 384 с.

2. «Курсовое проектирование деталей машин», [Текст], учебное пособие для ССУЗов, С.А. Чернавский и др. 1987 – 416 с. 3. Скойбеда А.Т. «Детали машин и основы конструирования», [Текст], учебник для ВУЗов, Мн., Высшая школа, 2006 – 560 с. 4. Курмаз Л.В. «Детали машин, проектирование», справочное учебно-методическое пособие для ВУЗов, М., Высшая школа, 2005 – 410 с.

Содержание

1 Кинематическая схема. 4 2 Назначение и применение редуктора. 5 3 Выбор электродвигателя. 6 4 Кинематический и силовой расчет. 7 5 Расчет передачи. 8 6 Предварительный расчет валов редуктора. 13 7 Подбор и проверка шпонок. 15 8 Выбор и проверка подшипников. 17 9 Расчет вала колеса на усталость. 22 10 Конструктивные размеры редуктора и деталей. 26 11 Выбор посадок деталей редуктора. 27 12 Смазка редуктора и его деталей. 28 13 Выбор и проверка муфт. 29 14 Сборка редуктора ………………………………………………………..…31 15 Литература…………………………………………………………………..32

Кинематическая схема

Р1 М1

n1 ω1

Р2 М2 n2 ω2

Назначение и применение редуктора

Конический редуктор — это самостоятельный механизм, который при помощи муфт или открытых передач соединяется с электродвигателем и рабочей машиной. Выполняется в виде агрегата, предназначенного для передачи мощности от двигателя к остальным рабочим механизмам. Схема привода может также включать как открытые зубчатые передачи, так и ременную или цепную передачи, закрепленные на валы, которые опираются на подшипники в гнездах корпуса. Основным предназначением прибора является повышение вращающего момента ведомого вала при одновременном снижении угловой скорости. Служит для уменьшения частоты вращения при одновременном повышении вращающего момента. В корпусе механизма находятся передачи с постоянным передаточным отношением. Конический редуктор имеет следующие параметры: невысокая окружная скорость, средний уровень надежности, точности и металлоемкости, сравнительно низкая себестоимость и трудоемкость. Кроме того, в зависимости от вида передач, расположения осей валового механизма и числа ступеней конические редукторы подразделяются на соосные механизмы, параллельные приспособления, скрещивающиеся и пересекающиеся устройства, могут иметь горизонтальное или вертикальное расположение осей валового механизма и крепиться либо на плиточной основе, либо на приставных опорных лапах. Также ось выходного валового механизма может находиться сбоку, сверху или снизу, относительно плоскости основания.

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 348; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.013 с.) |

= 27 c-1

= 27 c-1 ,

, = η1 ∙ η22 – КПД редуктора

= η1 ∙ η22 – КПД редуктора = 1,57кВт.- Необходимая частота вращения электродвигателя

= 1,57кВт.- Необходимая частота вращения электродвигателя =

=  = 257 об/мин

= 257 об/мин =

=  = 3,89

= 3,89 =

=  =

=  = 107,59 c-1

= 107,59 c-1  =

=  = 10 Н · м

= 10 Н · м = 27c-1

= 27c-1 =

=  = 55,55 Н · м

= 55,55 Н · м 1 = 107,59 c-1

1 = 107,59 c-1  = 36∙103 ч

= 36∙103 ч 1∙

1∙  =

=

= 47,15мм

= 47,15мм =

=  = (

= ( ) × u = (

) × u = ( ) = 47,15+5,89=53,04 мм

) = 47,15+5,89=53,04 мм =

=  = (0,9

= (0,9  ÷(30

÷(30

=

=  = 63 Принимаем z2=63

= 63 Принимаем z2=63 =

=  = 16,13 Принимаем z1=16,13

= 16,13 Принимаем z1=16,13 =

=  = 3,90

= 3,90

=

=

= 0,45 мм

= 0,45 мм =

=  = 25 мм

= 25 мм = 107.59 ×

= 107.59 ×  = 89.46 м/с

= 89.46 м/с =

=  = 377Н

= 377Н ≤ [

≤ [  ]

] =

= 10%-условие проч- ности удовлетворяется.

10%-условие проч- ности удовлетворяется. KFβ ∙ KFυ ≤[ σF ]

KFβ ∙ KFυ ≤[ σF ] =

=  = 17 ,01

= 17 ,01 =

=  = 199,36

= 199,36 = 68,8 Мпа

= 68,8 Мпа = 60,2 МПа

= 60,2 МПа ∙KFβ ∙ KFυ

∙KFβ ∙ KFυ ×1,25 ×1,3=196МПа

×1,25 ×1,3=196МПа .

.

h = 18

h = 18

lp =

lp =  l = lp + b = 0,7+18 = 18,7мм

Принимаем l = 19 мм

l = lp + b = 0,7+18 = 18,7мм

Принимаем l = 19 мм

9,25мм

l = lp + b = 9,25+16= 25,25 мм

Принимаем l = 25 мм

9,25мм

l = lp + b = 9,25+16= 25,25 мм

Принимаем l = 25 мм

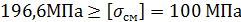

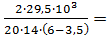

196,6 МПа

196,6 МПа

Условию прочности не удовле-творяет.

Принимаем l =20 мм

lp = l – b = 20 – 6 = 14 мм

Условию прочности не удовле-творяет.

Принимаем l =20 мм

lp = l – b = 20 – 6 = 14 мм

= l + 5 = 20 + 5 = 25 мм

= l + 5 = 20 + 5 = 25 мм

84,2 МПа

84,2 МПа

Условию прочности удовлетворяет.

Условию прочности удовлетворяет.

= 869,5МПа

= 869,5МПа

Условию прочности не удовле- творяет.

Принимаем l =30 мм

lp = l – b = 30 – 10 = 20 мм

Условию прочности не удовле- творяет.

Принимаем l =30 мм

lp = l – b = 30 – 10 = 20 мм

86,9 МПа

86,9 МПа

Условию прочности удовлетворяет

Условию прочности удовлетворяет

103

103 H

H =

=  + 20мм +

+ 20мм +  =

=  + 20 +

+ 20 +  = 38,46 мм

= 38,46 мм

= 100

= 100

=

=  =

=  = 1798,54

= 1798,54 =

=  =

=  =

=

=

=  =

=

=

=  = 154,34

= 154,34 =

=  = 519,6 Н

= 519,6 Н =

=  = 1897,8 H

= 1897,8 H

- 141,08 = 386,8 Н

- 141,08 = 386,8 Н Н

Н = 439,49 об/мин

= 439,49 об/мин H

H

=

=  =651,6 H

=651,6 H

= =

= =  = 21,22 Н

= 21,22 Н ==

==  =

=  Н

Н 162,3 = 0

162,3 = 0 =

=  = 671,5Н

= 671,5Н =

=  = 651,9 H

= 651,9 H

Н

Н

= 80 МПа

Принимаем фланцевую муфту.

МФ 31,5

= 80 МПа

Принимаем фланцевую муфту.

МФ 31,5

мм

Z1 = 4

dб1 = 4 мм

мм

Z1 = 4

dб1 = 4 мм

= 6,6 МПа

= 6,6 МПа

Z = 4

dб2 = 4 мм

Z = 4

dб2 = 4 мм

= 15,9 МПа

= 15,9 МПа