Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет ведомого вала на усталость.Содержание книги

Поиск на нашем сайте

Расчет вала на усталостную прочность производится для наиболее нагружен-ного вала в опасном сечении.

Исходные данные: M2=55,55 H Fa2=452,7 de2=144,8 мм Fr2=141,08 Н b Ft2=377Н YА=496H L=37 мм YB=601H t1=5 мм [S]=2.5 коэффициент запаса прочности ХВ= ХА= 188,5Н

1.Для материала вала – сталь 45: σпч = 570 МПа σт = 290МПа [2, т.3.3, с.34]

2.Определение крутящих проектов и построение эпюры МК. МК1=0 МК2=М2=55,55 МК3=М2=55,55

Масштаб 1:45

3.Определяем изгибающих моментов и построение эпюры МХ. МХ1=0 МХ1-2=YA МХ2= МХ1-2 + Fa2 МХ2-3= МХ2 – Fr2 Масштаб 1:10

4.Определение не сгибающих моментов и построение эпюры Мy. My1=0 My2=XA My3=XA Масштаб 1:25

Определение суммарных изгибающих моментов. Мu1=0 Mu2= Мu3=0

Определение коэффициента запаса прочности.

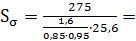

Определение расчетного коэффициента запаса прочности на усталость по нормальным напряжением.

WHETTO - осевой момент сечения вала, с учетом шпоночной канавки.

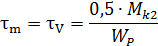

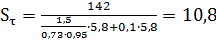

Определяем расчётный запас прочности на усталость по касательным напряжениям.

Ψτ=0,1– коэффициент асимметрии цикла. [2, с.166]

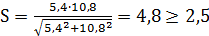

6.3 Определяем коэффициент запаса прочности на усталость:

Конструктивные размеры редуктора и деталей Толщина стенки корпуса и крышки редуктора: б = 0,05 т.к б<8, принимаем б=8

Толщина стенки корпуса и крышки редуктора:

т.к б<8, принимаем б=8

Толщина верхнего пояса корпуса: b=1,5

Толщина нижнего пояса крышки корпуса: b1=1,5

Диаметр фундаментных болтов: d1=0,072 по ГОСТ принимаем d1=18 мм

Диаметр болтов у подшипников: d2=(0,7÷0,75) по ГОСТ принимаем d2=13 мм

Диаметр болтов соединяющих корпус и крышку: d3=(0,5÷0,6) по ГОСТ принимаем d3=10 мм

Диаметр ступицы колеса: dст2=1,6

Длина ступицы: lст2=1,2

Толщина обода:

Толщина диска:

11. Выбор посадок деталей редуктора

Н7 – Наружныекольца подшипников; k6 – Внутренние кольца подшипников;

Смазка редуктора и его деталей. Смазывание конических зубчатых колёс уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а так же предохраняет детали от коррозии. Снижение потерь на трение обеспечивает повышение КПД редуктора. Зубья конических колёс погружают в масло на всю длину. При смазывании окунанием объёма масляной ванной на 1кВт передаваемой мощности. Смазка редуктора осуществляется маслом марки И-30А. [2, т.10.10, с.253]

Подбор и проверка муфт Для соединения ведущего вала редуктора с валом электродвигателя и для соединения ведомого вала с валом привода необходимо подобрать муф-ты. Так как проектируемый редуктор общего назначения и не требуется специальных условий выбираем соединительную фланцевую муфту.

Типоразмер муфты принимаем по ГОСТ в зависимости от d и рас-чётного момента: Mp = M∙k, где k = 1,2 – коэффициент, учитывающий усло-вия эксплуатации муфт. [2, т. 11.3, с. 272]

[2, т. 11.1, с. 268 – 269]

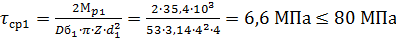

Проверяем выбранные муфты на прочность болтов по касательным напряжением среза.

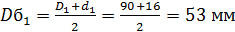

dб1 = 0,08 ∙ 16 = 1,28 мм. Принимаем dб = 4 мм. dб2 = 0,08 ∙ 25 = 2 мм. Принимаем dб = 4 мм. Z = 4 – число болтов устанавливаемых на муфту.

Условию прочности удовлетворяет.

Условию прочности удовлетворяет.

Сборка редуктора Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов. На ведущий вал насаживают сальники и шарикоподшипники, предварительно нагретые в масле до 80˚÷100˚C. В ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала. Затем надевают распорную втулку, сальник и устанавливают шарикоподшипники, предварительно нагретые в масле. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Затягивают болты, крепящие крышку корпуса. После этого на ведомый вал надевают распорное кольцо, в подшип-никовые камеры закладывают пластичную смазку, ставят крышки под-шипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают вой-лочные уплотнения, пропитанные горячим маслом. Проверяют про-ворачиванием валов отсутствие заклинивание подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Далее на конец ведомого вала в шпоночную канавку закладывают шпонку, устанавливают муфту. Затем ввёртывают пробку масло-спускного отверстия с прокладкой и жезловой масло указатель. В корпус заливают масло. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Литература.

1. Березовский Ю.Н. «Детали машин», [Текст], учебник для ССУЗов, М., Машиностроение 1983 – 384 с.

2. «Курсовое проектирование деталей машин», [Текст], учебное пособие для ССУЗов, С.А. Чернавский и др. 1987 – 416 с. 3. Скойбеда А.Т. «Детали машин и основы конструирования», [Текст], учебник для ВУЗов, Мн., Высшая школа, 2006 – 560 с. 4. Курмаз Л.В. «Детали машин, проектирование», справочное учебно-методическое пособие для ВУЗов, М., Высшая школа, 2005 – 410 с.

|

||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 277; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.147.141 (0.006 с.) |

h=10

h=10

L1=496

L1=496  = 18,352 кH

= 18,352 кH  =

=  = 244 кH

= 244 кH  L1 = 244-141,08

L1 = 244-141,08  = 244,141 кH

= 244,141 кH  кH

кH  =

=  =244 кH

=244 кH

=0,43

=0,43  =1.6-эффективный коэффициент концентрации нормального напряжения [2, т.8.5, с.165]

=1.6-эффективный коэффициент концентрации нормального напряжения [2, т.8.5, с.165] [2, т. 8.8, с.166]

[2, т. 8.8, с.166] =0,96 - коэффициент шероховатости поверхности [2, с.162]

=0,96 - коэффициент шероховатости поверхности [2, с.162]

5,4

5,4

=0,58

=0,58  245 = 142 МПa – предел выносливости вала при симметричном цикле по касательным напряжениям. [2, c.164]

245 = 142 МПa – предел выносливости вала при симметричном цикле по касательным напряжениям. [2, c.164] =1,5– эффективный коэффициент концентрации касательных напряжений. [2,т.8.5, с.165]

=1,5– эффективный коэффициент концентрации касательных напряжений. [2,т.8.5, с.165] = 0,73 [2,т.8.8, с.166]

= 0,73 [2,т.8.8, с.166]

=

=

Условие прочности удовлетворяется.

Условие прочности удовлетворяется.  +1 =5,23мм

+1 =5,23мм = 0,04

= 0,04  d1= (0,7÷0,75)

d1= (0,7÷0,75)  =3

=3  =0,25

=0,25

[2, т.10.13, с.263]

[2, т.10.13, с.263]

= 80 МПа

Принимаем фланцевую муфту.

МФ 31,5

= 80 МПа

Принимаем фланцевую муфту.

МФ 31,5

мм

Z1 = 4

dб1 = 4 мм

мм

Z1 = 4

dб1 = 4 мм

= 6,6 МПа

= 6,6 МПа

Z = 4

dб2 = 4 мм

Z = 4

dб2 = 4 мм

= 15,9 МПа

= 15,9 МПа