Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пояснительная записка курсового проектаСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте Пояснительная записка курсового проекта по дисциплине: «Сушка и защита древесины» на тему: «Проектирование сушильного цеха с камерами ВК-4 Годовой объём 26500 м3.»

Исполнитель группы 47 Макеенко А.В. Руководитель Преподаватель Рогожинская Г.М.

Витебск 2012 Содержание Введение…………………………………………………………………………..... Реферат………………………………………………………………………….….. 1 Устройство и принцип действия оборудования…………………………….… 1.1 Устройство и принцип действия сушильной камеры ВК-4……………… 1.2 Устройство и принцип действия вспомогательного оборудования…….. 2 Выбор и обоснования режимов сушки и влаготеплообработки…………….. 2.1 Выбор режимов сушки…………………………………………………….... 2.2 Выбор режимов начального прогрева и влаготеплообработки………… 3 Технологический расчёт………………………………………………………… 3.1 Расчёт продолжительности цикла сушки………………………………….. 3.2 Расчёт количества сушильных камер……………………………………… 3.3 Разработка плана сушильного цеха……………………………………….. 4 Тепловой расчёт…………………………………………………………………. 4.1 Определение массы испаряемой влаги……………………………………. 4.2 Определение параметров агента сушки…………………………………... 4.3 Определение расходов теплоты на сушку………………………………… 4.3.1 Расход теплоты на начальный прогрев…………………………………. 4.3.2 Тепловые потери через ограждения…………………………………….. 4.3.3 Суммарный расход теплоты……………………………………………... 4.4 Определение расхода теплоносителя……………………………………… 5 Разработка технологического процесса……………………………………….. 5.1 План сушильного цеха……………………………………………………… 5.2 Организация технологического процесса…………………………………. 5.3 Контроль технологического процесса…………………………………….. Заключение…………………………………………………………………………. Список используемой литературы………………………………………….......... Реферат Курсовой проект состоит из пояснительной записки и 1 листа графического материала (А1).Пояснительная записка включает страниц 56, таблиц 13, рисунков 3, источников информации 9. ПИЛОМАТЕРИАЛ, СУШКА, АГЕНТ СУШКИ, ТЕПЛОНОСИТЕЛЬ, СУШИЛЬНАЯ КАМЕРА, РЕЖИМ, КАЛЕНДАРЬ, ТЕХНОЛОГИЯ, ПЛАН ЦЕХА. Целью курсового проекта является разработка лесосушильного цеха на базе сушильных камер ВК-4. Изучено и описано устройство сушильной камеры ВК-4. Описано вспомогательное оборудование, даны их технические характеристики. Обоснованы и выбраны режимы сушки, начального прогрева, и влаготелообработок пиломатериалов из древесин: берёзы, ели и сосны. Выполнен технологический расчет. Установлено, что для выполнения программы необходимо 5 камер. Произведен выбор вспомогательного оборудования. На основании теплового расчета определена потребность сушильного цеха в паре. Для установки в камерах приняты калориферы пластинчатых и ребристых труб. Разработан план цеха и технологического процесса сушки пиломатериалов. Приведена методика контроля технологического процесса. Введение Сушка – это процесс удаления влаги из древесины путём испарения. Физическая сущность процесса сушки заключается в том, что нагретый воздух направляется к сырому материалу при соприкосновении с которым он отдает свое тепло а сам охлаждается. Влага в древесине за счет восприятия тепла превращается в парообразное состояние. Цель сушки: превращение древесины из природного сырья в промышленный материал, с конкретными улучшенными биологическими и физико-механическими свойствами. Задачи процесса: 1. Придание древесине биологической стойкости. 2. Увеличение прочности древесины (сухая древесина лучше выдерживает механическую нагрузку). 3. Превращение природного материала в промышленный материал с одновременным улучшением качества высушиваемого материала в минимальные сроки. Основные технологические цели, которые преследует сушка при высушивании древесного материала: 1.Уменьшение формоизменяемости и коробления материала. 2.Уменьшение веса древесины в 1,5 – 2 раза. 3.Предохранение древесины от поражений насекомыми, гнилью и грибами и прочими дереворазрушающими организмами. 4.Увеличение срока службы древесины. 5.Улучшение выполнения последующих технологических операций. Для сушки пиломатериалов существуют следующие способы сушки древесины: 1.Конвективная газопаровая. 2.Конвективная атмосферная. Газообразными агентами сушки могут быть: - атмосферный воздух; - топочные газы; - водяной пар. Исключительно велико значение качественной сушки древесины. Оно предопределяется необходимостью выработки предприятиями высококачественной продукции по всем показателям, а главное по ресурсу её эксплуатации. Слабо контролируемый процесс сушки приводит так же к значительным убыткам из-за возникновения большого коробления высушиваемого материала, растрескивания, внутренних деформаций и снижения,в связи с этим, точности механической его обработки. Совершенно не допустимо нарушение технологии сушки пиломатериалов - досрочная выгрузка из камеры в недосушенном состоянии. Это приводит к нерациональному её использованию и обострению дефицитности древесины.

Устройство и принцип действия вспомогательного оборудования Траверсная тележка (рисунок 2) движется вдоль фронта сушильных камер по рельсам, уложенным в специальном углублении – траверсной траншее. Штабель закатывают на траверсную тележку по уложенному на ее платформе рельсовому пути. Уровень рельсов этого пути точно соответствует уровню головки рельсов транспортных и камерных путей. Тележка со штабелем перемещается вдоль фронта камер и останавливается против камеры, подлежащей загрузке. После этого штабель перекатывают с тележки в камеру. Из камеры штабель выгружают в обратном порядке. Тележка состоит из двух сварных рам, покрытых рифленой листовой сталью. Одна рама является грузовой платформой, другая – платформой машиниста. На платформе машиниста устанавливаются лебедка привода передвижения тележки и пульт управления. К грузовой платформе приварены два рельса 8 типа Р18 на расстоянии между ними 1000мм. Грузовая платформа имеет 8 катков, четыре из них ведущие. Эти катки сидят на одном валу 5. На ободах ведущих катков имеются шестерни, находящиеся в зацеплении с шестернями приводного вала. Привод механизма передвижения и ведущий вал связаны цепной передачей. Привод механизма передвижения тележки 4 состоит из электродвигателя, электромагнитного тормоза и редуктора. Лебедка 2 состоит из электродвигателя, редуктора 3, открытой зубчатой передачи и барабана. Трос, закрепленный одним концом на барабане лебедки, проходит под грузовой платформой и с противоположной стороны ее, огибая блоковую батарею 6, состоящую из одного горизонтального и двух вертикальных блоков, выводится на эту платформу. На конце троса вплетается крюк. Для управления тележкой имеются контроллеры 1 и кнопочный пост. Техническую характеристику траверсной тележки ЭТ-6,5-15 представим в таблице 2.

Таблица 2 Техническая характеристика траверсной тележки ЭТ-6.5-15

Рисунок 2-Траверсная тележкаЭТ-6.5-15

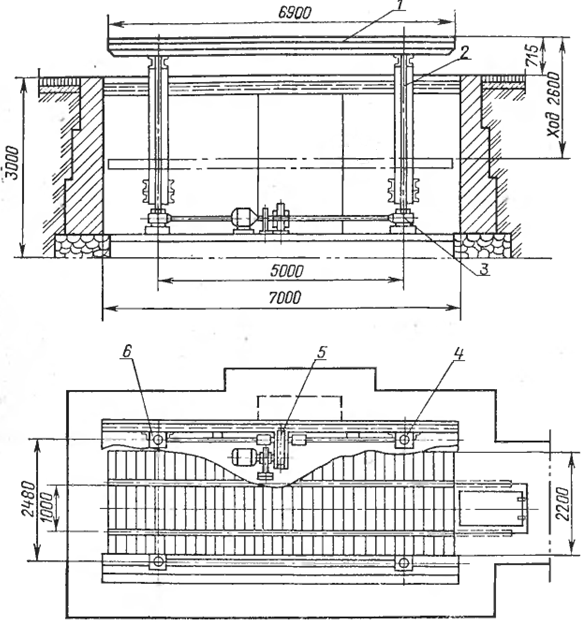

Лифт предназначен для облегчения ручного труда при формировании или разборке штабеля пиломатериалов на треках или подштабельной тележке. Лифт рассчитан на формирование сушильного штабеля длиной до 6500 мм, шириной до 1800 мм и высотой до 2600 мм. Для формирования штабеля высотой 3 м необходимо сделать помост высотой 500мм со стороны укладки штабеля. Лифт расположен в приямке, в который опускается платформа 1 по мере набора штабеля. Платформа поднимается и опускается с помощью четырёх подъёмных винтов 4,6, приводимых во вращение от привода 5 через систему коробок конических передач 3, находящихся на дне приямка. Опоры каждого подъёмного винта монтируют на стойке 2 и коробке конической передачи. Стойки соединены между собой поперечными элементами и образуют жесткую раму. Гайки на подъёмных винтах жестко связаны с подъёмной платформой. Крайние верхнее и нижнее положения платформы фиксируются конечными выключателями. Схема лифта Л-6,5-15 представлена на рисунке 3 Техническая характеристика лифта Л-6,5-15 представлена в таблице 3. Таблица 3 Техническая характеристика лифта Л-6,5-15

Рисунке 3-Схема лифта Л-6,5-15

Выбор режимов сушки В зависимости от требований, предъявляемых к качеству высушенной древесины, пиломатериалы могут высушиваться режимами различных категорий по температурному уровню: мягкими (М), нормальными (Н), форсированными (Ф) и высокотемпературными (ВТ). Режимы М, Н, Ф относятся к режимам низкотемпературного процесса[3]. В зависимости от назначения пиломатериалов (мебельное производство) и вида камеры (ВК-4) выбирается категория качества вторая и нормальный режим сушки. Вторую категорию качества используют для сушки пиломатериалов до эксплуатационной влажности, обеспечивающая точную механическую обработку деталей и узлов, квалифицированных изделий (мебель, столярные изделия, внутреннее оборудование пассажирских судов и вагонов), в связи с этим и выбирается вторая категория качества сушки. При сушке до эксплуатационной влажности по второй категории качества могут применяться нормальный, форсированный и высокотемпературный режимы сушки. Нормальный режим сушки выбирается, потому что он сохраняет прочность древесины на изгиб, растяжение и сжатие и не снижает прочность на скалывание, но возможно небольшое потемнение верхнего слоя древесины. Сушка древесины при этом проводится быстрее, чем при сушке мягким режимом, а форсированный и высокотемпературный режимы не дают требуемого качества, так как снижают прочность на скалывание, что не допустимо в мебельном производстве, также дают значительное потемнение.Режимы низкотемпературного процесса сушки пиломатериалов в камерах периодического действия определяются по таблице 1

(для сосны, ели, пихты, кедра), по таблице 2 (для лиственных пород). Номер режимов сушки пиломатериалов хвойных пород устанавливается в зависимости от их толщины, а для лиственных пород по таблице 4 в зависимости от породы, толщины и назначения пиломатериалов. Выбранные режимы сушки представлены в таблице 4. Таблица 4 – Режимы сушки

Таблица 5Начальный прогрев и влаготеплообработка

Технологический расчет Таблица 6 Расчет продолжительности сушки и оборота камеры

Объём подлежащих сушке пиломатериалов (Фi) переводится в объём условного материала (Уi) по формуле: Уi =Фi ×Кτ×Ке, м3 усл Где Фi – объём подлежащих сушке фактических пиломатериалов заданных в спецификации, м3; Кτ – коэффициент продолжительности оборота; Ке – коэффициент вместимости камеры. Кτ =τоб.ф/τоб.усл τоб.ф – продолжительность оборота камеры при сушке фактического материала, сут. τоб.усл – продолжительность оборота камеры при сушке условного материала, сут. Ке =Еусл/Еф=βусл/βф Где Еусл – вместимость камеры на условном материале, м3; Еф – вместимость камеры на материале заданной характеристики, м3; βусл – объёмный коэффициент заполнения штабеля условным материалом; βф – объёмный коэффициент заполнения штабеля фактическим материалом. Переводим фактический объём берёзы в условный объём. Находим объёмный коэффициент заполнения штабеля. β=βд×βш×βв×((100-У0)/100) где βд, βш, βв-линейные коэффициенты заполнения штабеля по его длине, ширине, высоте. У0=k0*(wн-wк), % где У0- объёмная усушка древесины; k0- коэффициент усушки; wн- начальная влажность древесины; wк- конечная влажность древесины. βд=1 βв=S/S+Sпр, где S- толщина пиломатериалов, мм; Sпр - толщина прокладок, (25 мм). Находим условный коэффициент заполнения штабеля: Βусл=βд×βш×βв×((100-У0)/100) Для условного материала βд = 1 Для сосны У0=3,52 βв=40/(40+25)=0,6 βш=0,9 - т.к. доски обрезные со способом укладки без шпаций. Βусл=1×0,9×0,6×((100-3,52)/100)=0,48 Фактический коэффициент заполнения штабеля. Для берёзы: βд=1, βв=40/(40+25)=0,6, У0=4,32, βш=0,9, β=1×0,9×0,6×((100-4,32)/100=0,5. Для ели: βд=1, βв=40/(40+25) =0,6, βш=0,9, У0=3,44, β=1×0,9×0,6×((100-3,44)/100)=0,5. Для сосны: βд=1, βв=60/(60+25)=0,7, βш=0,9, У0=3,52, β=1×0,7×0,9×((100-3,52)/100)=0,6. Переводим фактический объём берёзы в условный объём. Кτ=4,85/3,3=1,4, Ке=0,48/0,5=0,96, Уi=6000×1,4×0,9 =8064(м3) Переводим фактический объём ели в условный объём. Кτ=3,1/3,3=1, Ке=0,48/0,5=0,96, Уi=8600×1×0,96=8256(м3) Переводим фактический объём сосны в условный объём. Кτ =4,8/3,3=1,5, Ке =0,48/0,6=0,8, Уi =10900×1,5×0,8=13080(м3) Таблица 7Перевод объема фактических пиломатериалов в объем условного материала

Таблица 9 – Параметры агента сушки на входе в штабель

Определение объёма циркулирующего агента сушки и его параметров на выходе из штабеля: Камеры периодического действия. Низкотемпературный процесс. Объем циркулирующего по штабелю агента сушки Vшт и температурный перепад в штабеле ∆tшт взаимосвязаны между собой: чем выше скорость циркуляции, тем меньше ∆tшт. Высокие значения ∆tшт свидетельствуют о неравномерности просыхания материала, что влияет на качество сушки. Поэтому значение ∆tшт не должно превышать величины ∆t на первой ступени режима. Объем циркулирующего в единицу времени в штабеле агента сушки определяется по формуле: Vшt =m*Vмат*Fж.с.шт,м3/с где m- количество штабелей в плоскости, перпендикулярной направлению потока воздуха(принимаем два штабеля). Vмат – скорость циркуляции по материалу, соответствующая той, которая была принята при определении продолжительности сушки в технологическом расчете, м/с; Fж.с.шт – площадь живого сечения штабеля (свободная для прохода агента сушки), м2. Fж.с.шт = L*H*(1-βд*βв), м2 где L,H – длина и высота штабеля, м; βд, βв – коэффициент заполнения штабеля по длине и высоте, определяются соответственно по формулам. Fж.с.шт =6,5*2,6*(1-1*0,6)=6,8 м2 Vшt=2*2*6,8=27,2м3/с. Влагосодержание агента сушки на выходе из штабеля определяют по формуле: d2=1000/ġшт+d1, г/кг где ġшт – удельный расход циркулирующего агента сушки (по сухой массе) на 1 кг испаряемой влаги, кг сух.возд./кг влаги: gшт=Gшт/Мр; кг сух.возд/кг влаги где Gшт – масса циркулирующего по материалу агента в единицу времени: Gшт=Vшт/V1, кг/с где V1 – приведенный удельный объем (принимается по Jd-диаграмме, по t1 и φ1 по расчетной ступени режима). Gшт=27,2/1,4=19,5 кг/с gшт=19,5/0,039=500 кг сух.возд/кг влаги d2=1000/500+254,6=256,6 г/кг Остальные параметры сушильного агента на выходе из штабеля можно определить по аналогичным формулам, по которым определяли состояние сушильного агента на входе в штабель. t2=t1-((d2-d1)/(0,4+0,0003(d2+d1))), C0 t2=77-((256,6-254,6)/(0,4+0,0003(256,6+254,6)))=72,1C0 Рп2=(d2* 100000)/ (622 + d 2 ), Па Рп2= (256,6*100000)/(622 +256,6) = 29205,6 Па J2=1,0*73+0,001*254,6(1,93*77+2490)=744,8 кДж/кг V2=4.62*10-6(273+72,1)*(622+256,6)=1,4 м3/кг. p2=(349-(132*256,6)/(622+256,6))/(273+72,1)=0,9 кг/м3. Рн2 = 40000 Па φ2 = Рп2 / Рн2, φ2= 29205,6/40000 = 0,73 Таблица 9 – Параметры агента сушки на выходе из штабеля

Таблица 10 – Потери тепла через ограждения камеры

Таблица 11 – Потери тепла через ограждения камеры для средне годовых условий

Окончание таблице 11

Суммарные расходы теплоты Общие теплопотери через ограждения камеры для зимних ΣQогр.зим и средних ΣQогр.ср. находятся путём суммирования потерь тепла через все ограждающие конструкции. ΣQогр.зим = 3,3+0,6+1,3+0,6+3,5+2,8 =12,1 кВт ΣQогр.ср. = 2,2+0,6+1,3+0,6+2,5+2,5=9,7 кВт Удельный расход тепла на потери через ограждения (на 1кг испаряемой влаги): qогр. = ΣQогр. / Мр, кДж/кг qогр.зим =12,1 / 0,05 = 242 кДж/кг qогр.ср. = 9,7 / 0,05 = 194 кДж/кг Суммарный удельный расход тепла на сушку для зимних условий: qзим = (qпр.зим+qисп.зим+qогр.зим)*С1, кДж/кг qзим = (1195,5 + 2515,08 + 242) * 1,2 = 4743,1 кДж/кг Суммарный удельный расход тепла на сушку для средних условий: qср. = (qпр.ср.+qисп.ср.+qогр.ср)*С1, кДж/кг qср. =(885,7+2515,08+194)*1,2=4313,8 кДж/кг

Определение расхода пара Максимальный расход пара в секунду: - для камеры периодического действия в период прогрева: Dпр.зим = (Qпр.зим+ ΣQогр.зим)/r, кг/с где r – теплота преобразования пара, кДж/кг (таблица 34 приложения). Dпр.зим =(884,4+12,1)/2148=0,4 кг/с - для камеры периодического действия в период сушки Dсуш.зим = (Qисп.зим+ ΣQогр.зим)/r, кг/с Dсуш.зим = (98,08+12,1)/2148=0,05 кг/с. Максимальный расход пара сушильным цехом в единицу времени: - на блок камер периодического действия: Dцехазим =Dпр.зим* nпр+Dсуш.зим* nсуш, кг/с где nпр – число камер, в которых одновременно производится прогрев древесины, равен 1/3…1/6 от общего числа камер nк, но не менее одной; nсуш – число камер в которых производится сушка: nсуш=nк-nпр где nк – принятое число сушильных камер. nпр= 5/3 = 2 камеры nсуш = 5-2=3 камер Dцехазим =0,4 * 2 + 0,05 * 3 = 0,9кг/с. Расход пара на годовую программу: Dгод=(qзим*М1м3/1000*r)ΣФ*Сдлит, т/год где qзим – суммарный удельный расход тепла на сушку для зимних условий, кДж/кг; М1м3 – количество влаги, испаряемой из 1 м3 древесины, кг/м3; ΣФ – общий объем подлежащих сушке фактических пиломатериалов, м3; Сдлит – коэффициент, учитывающий увеличение расхода пара при сушке пиломатериалов, сохнущих медленнее расчетного материала; r – теплота парообразования (конденсации) пара, кДж/кг. Значение Сдлит определяется по таблице 35 приложения в зависимости от отношения средневзвешенной продолжительности сушки фактических пиломатериалов τсуш.ср к продолжительности сушки расчетного материала τсуш. Средневзвешенную продолжительность сушки фактических пиломатериалов находят по следующей формуле: τсуш.ср=(τ1*Ф1+τ2*Ф2+τ3*Ф3 +τ4*Ф4)/ΣФ, ч где τ1, τ2, τ3 – продолжительность сушки фактических пиломатериалов, ч; Ф1, Ф2, Ф3 – годовой объем этих же пиломатериалов, м3. τсушюср=(116,4*6000+74,4*8600+115,2*10900)/25500=101,8ч Сдлит=τсуш.ср/τсуш , Сдлит =101,8/78=1,3 Dгод=((4313,8*175,2)/1000*2148)*25500*1,3=11663,9 т/год

План сушильного цеха Согласно проекту сушильный цех занимает площадь 1728 м2. Цех оснащён пятью камерами ВК-4,расположенными в ряд. Согласно проекту боковая стена, торцовая стена - с коридором управления и траверсным коридором, расположенными в отапливаемом помещении. Для удобства управления камерами принято решение об устройстве коридора управления общей площадью 61 м2. Вдоль фронта камер со стороны дверей проходит траверсный путь. Площадка для формирования штабеля площадью 130,8 м2 имеет три пары рельсового пути (для подачи пиломатериалов, формирования или разборки штабелей, а также рельсовый путь для запасных треков). Средний из рельсовых путей прерывается приямком, в котором установлен штабельный лифт. Склад сырых пиломатериалов имеет две пары рельсового пути (для размещения четырёх штабелей) и занимает площадь 114,7 м2 сухих пиломатериалов -четыре пары рельсового пути (для размещения восьми штабелей) общей площадью 232,2 м2. Склад сухих пиломатериалов разделены стеной от площадки для формирования штабеля.

Заключение Разработан проект лесосушильного цеха для сушки еловых, сосновых и берёзовых пиломатериалов в количестве 26500 тысячи м3 в год до влажности равной 12%. Предполагаемое место строительства Минская обл.. Цех размещен в помещении, общей площадью 1728 м2 К установке предложено 5 сушильных камер марки ВК-4. Вместимость каждой из них составляет 57,6 м3 условного материала. Камеры расположены в один ряд, вдоль траверсных путей. Формирование и разборка штабелей осуществляется вручную с применением лифта Л-6,5-15. Для транспортировки штабелей выбираю рельсовый транспорт, для доставки пиломатериалов к штабелям применяется тележка ЭТ-2-6,5. Камеры оснащены чугунными -ребристыми трубами. Теплоноситель-пар с давлением 0,35 МПа. Годовая потребность цеха в теплоносителе 11663,9 т/год.

Литература 1.Бгданов, Е.С. Справочник по сушке древесины / Е.С.Богданов, В.А.Козлов, Н.Н. Пейч- М.: Лесная промышленность,1987.-192с. 2.Богданов, Е.С. Сушка пиломатериалов / Е.С.Богданов – М.: Лесная промышленность,1988.-201с. 3.Болдырев, П.В. Сушка древесины. Практическое руководство / П.В.Болдырев – М.: 2002.-201с. 4.ГОСТ 19773-84 Пиломатериалы хвойных и лиственных пород. Режимы сушки в камерах периодического действия – М.: Издательство стандартов, 1984.-37с. 5.Кречетов, И.В. Сушка и защита древесины /И.В. Кречетов.- М.: Лесная промышленность, 1987-328с. 6.Руководящие технические материалы по технологии камерной сушки древесины / Архангельск, ЦНИИМОД, 1985.-137с. 7.Серковский, П.С. Гидрометрическая обработка и консервирование древесины П.С. Серговский, А.И. Расев - М.: Лесная промышленность, 1987.-360с. 8.Соколов, П.В. Лесосушильные камеры / П.В. Соколов, Г.Н. Харитонов, С.В. Добрынин – М.: Лесная промышленность, 1987 – 216с. 9.Шубин, Г.С. Проектирование участков для гидротермической обработки древесины / Г.С. Шубин – М.: лесная промышленность, 1983 – 272с.

Пояснительная записка курсового проекта по дисциплине: «Сушка и защита древесины» на тему: «Проектирование сушильного цеха с камерами ВК-4 Годовой объём 26500 м3.»

Исполнитель группы 47 Макеенко А.В. Руководитель Преподаватель Рогожинская Г.М.

Витебск 2012 Содержание Введение…………………………………………………………………………..... Реферат………………………………………………………………………….….. 1 Устройство и принцип действия оборудования…………………………….… 1.1 Устройство и принцип действия сушильной камеры ВК-4……………… 1.2 Устройство и принцип действия вспомогательного оборудования…….. 2 Выбор и обоснования режимов сушки и влаготеплообработки…………….. 2.1 Выбор режимов сушки…………………………………………………….... 2.2 Выбор режимов начального прогрева и влаготеплообработки………… 3 Технологический расчёт………………………………………………………… 3.1 Расчёт продолжительности цикла сушки………………………………….. 3.2 Расчёт количества сушильных камер……………………………………… 3.3 Разработка плана сушильного цеха……………………………………….. 4 Тепловой расчёт…………………………………………………………………. 4.1 Определение массы испаряемой влаги……………………………………. 4.2 Определение параметров агента сушки…………………………………... 4.3 Определение расходов теплоты на сушку………………………………… 4.3.1 Расход теплоты на начальный прогрев…………………………………. 4.3.2 Тепловые потери через ограждения…………………………………….. 4.3.3 Суммарный расход теплоты……………………………………………... 4.4 Определение расхода теплоносителя……………………………………… 5 Разработка технологического процесса……………………………………….. 5.1 План сушильного цеха……………………………………………………… 5.2 Организация технологического процесса…………………………………. 5.3 Контроль технологического процесса…………………………………….. Заключение…………………………………………………………………………. Список используемой литературы………………………………………….......... Реферат Курсовой проект состоит из пояснительной записки и 1 листа графического материала (А1).Пояснительная записка включает страниц 56, таблиц 13, рисунков 3, источников информации 9. ПИЛОМАТЕРИАЛ, СУШКА, АГЕНТ СУШКИ, ТЕПЛОНОСИТЕЛЬ, СУШИЛЬНАЯ КАМЕРА, РЕЖИМ, КАЛЕНДАРЬ, ТЕХНОЛОГИЯ, ПЛАН ЦЕХА. Целью курсового проекта является разработка лесосушильного цеха на базе сушильных камер ВК-4. Изучено и описано устройство сушильной камеры ВК-4. Описано вспомогательное оборудование, даны их технические характеристики. Обоснованы и выбраны режимы сушки, начального прогрева, и влаготелообработок пиломатериалов из древесин: берёзы, ели и сосны. Выполнен технологический расчет. Установлено, что для выполнения программы необходимо 5 камер. Произведен выбор вспомогательного оборудования. На основании теплового расчета определена потребность сушильного цеха в паре. Для установки в камерах приняты калориферы п

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 601; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.015 с.) |