Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вихідні дані до проектуванняСодержание книги

Поиск на нашем сайте

РЕФЕРАТ Даний курсовий проект на тему: “Розробка комплексної механізації вантажно-розвантажувальних, транспортних і складських робіт ткацького виробництва потужністю 276 ткацький верстат для виготовлення тканини по типу арт.3231” складається з двох частин: графічної та пояснювальної записки. Графічна частина містить 2 листа формату А1: - розміщення технологічного обладнання – 1-ий лист; - візок-ялинка - 2-ий лист. Пояснювальна записка складається з 9 розділів (52 сторінки). У першому розділі представлено технологічний план ткацтва; у другому – вихідні дані до проектування; у третьому – визначення складу і розмірів вантажопотоків. Четвертий розділ включає вибір і обґрунтування обладнання і підйомно-транспортних засобів; у п’ятому розділі визначено параметри складів та їх обладнання, у шостому – визначено основні параметри і кількість підлогового внутрішньофабричного транспорту. У сьомому розділі наведено розрахунок основних параметрів і кількості підвісного виду внутрішньофабричного транспорту, у восьмому – представлена характеристика візка-ялинки. Дев’ятий розділ містить основні вимоги техніки безпеки, яких необхідно дотримуватись при розробці комплексної механізації вантажно-транспортних робіт з використанням підлогового та підвісного видів транспорту. ЗМІСТ Вступ……………………………………………..……………………………….....4 1. Вибір та обґрунтування технологічного плану ткацтва……..………………….5 2. Вихідні дані для проектування……………………………………..…................6 3. Визначення складу і розмірів вантажопотоків………………………................10 4. Вибір і обґрунтування обладнання і підйомно-транспортних засобів по переходах ткацького виробництва…………………….………...…………………15 5. Визначення параметрів складів та їх обладнання……………...…………........19 6.Визначення основних параметрів і кількості підлогового внутрішньо фабричного транспорту………………………………….……………………….....25 7. Визначення основних параметрів і кількості підвісних видів внутрішньо фабричного транспорту…………………………….................................................32 8. Характеристика транспортного засобу…………….……...………………….....35 9. Техніка безпеки при виконанні транспортних робіт……………………………36 Висновок………………..………………………………………………………….......38 Список літератури…………………………………………………………………..39 ВВЕДЕННЯ Широка механізація й автоматизація підйомно–транспортних операцій є одним з основних резервів різкого підвищення продуктивності праці в текстильній промисловості. При проектуванні ткацької фабрики необхідно враховувати той факт, що внутрішні вантажопотоки підприємства в 10–15 разів перевищують зовнішні. Витрати на транспортні операції можуть досягати 20–25 % фонду заробітку основного персоналу фабрики. Механізація і автоматизація операцій по транспортуванню напівфабрикатів і готової продукції на підприємствах текстильної промисловості веде до значного зниження собівартості виробів, полегшенню умов праці і підвищенню культури праці, вивільненню робочої сили для використання її в сфері виготовлення основної продукції. Процес удосконалення машин як періодичного, так і безперервного транспорту відкриває широкі перспективи для комплексної механізації цехів і виробництва в цілому. На підприємствах існують такі напрями удосконалення технології переміщення вантажів: - комплексна механізація вантажно-розвантажувальних, транспортних і складських робіт на основних вантажопотоках з застосуванням сучасних транспортних засобів; - оптимізація маршрутів переміщення вантажів і транспортно-технологічних схем; - введення технічно обґрунтованих норм часу на всі операції технологічного процесу переміщення вантажів. Аналіз умов транспортування вантажів розкриває декілька рішень комплексної механізації виробництва. При цьому потрібно враховувати те, що комплексна механізація не може бути відокремлена і ізольована від інших елементів виробничого процесу. Тому метою даної роботи є розробка ефективної транспортної технології для виготовлення тканини артикулу 3231. ВИБІР ТЕХНОЛОГІЧНОГО ПЛАНУ ТКАЦТВА Для проектування на підприємстві засобів механізації за основу взято дані з курсового проекту з дисципліни «Основи проектування текстильного виробництва». Транспортна технологія розроблена для здійснення ефективного технологічного процесу виготовлення тканини артикула 3231, який представлено на рис.1.

Рис.1.1. схема технологічного плану ткацтва ВИЗНАЧЕННЯ ПАРАМЕТРІВ СКЛАДІВ ТА ЇХ ОБЛАДНАННЯ Центральний склад Сучасні склади аналогічні виробничим приміщенням. У них не тільки розміщуються вантажі, але й виконуються за рахунок різноманітних механізмів і приладів з широким застосуванням засобів автоматизації важкі і трудомісткі операції. При цьому кожний механізм завантажений максимально як по вантажомісткості так і у часі. Площу центрального складу визначають, виходячи з маси ниток і виду їхнього збереження. Вид збереження визначається в залежності від того, які пакування надходять на центральний склад. Пряжу в циліндричних пакуваннях, що надходить з прядильних машин БД зберігають на візках-ялинках і відповідно пряжу в конічних бобінах з машин ВТС зберігать на візках ТО-1. При збереженні бобін з пряжею на візках вони встановлюються зімкнутими рядами по два візка за шириною ряду.

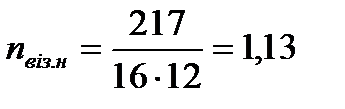

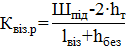

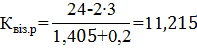

Для зберігання на центральному складі основної пряжі приймаються візки ТО-1, та утокової пряжі приймаються візки-ялинки. Кількість візків, які встановлюються в один ряд за шириною складу:

де hбез – зазор безпеки, 0,2 м; Шпід – ширина підготовчого цеху, м; hт – ширина торцевого проходу, м.

1. Уток БД-200:

Приймаємо: 12 візків 2. Основа ВТС:

Приймаємо: 12 візків Ширина ряду візків:

1. Уток БД-200:

2. Основа ВТС:

Кількість рядів візків:

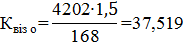

де Квіз – загальна кількість візків для зберігання бобін:

де Евіз – ємність візка, шт.

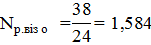

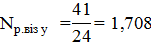

Приймаємо:

Приймаємо:

Приймаємо:

Приймаємо:

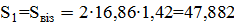

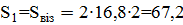

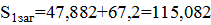

Площа, яка займається рядами візків, м2:

1.Основа ВТС:

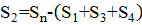

Площа, яка зайнята проходами визначається по формулі, м2:

де Sn – площа за схемою, м2

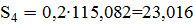

Площа для прийому і видачі пряжі, м2:

Площа, яка займається ящиками з порожньою тарою, м2:

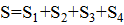

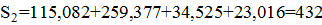

Загальна площа складу, м2:

Довжина складу:

Проміжні склади Всі технологічні підрозділи ткацької фабрики обладнані проміжними складами для забезпечення безперервності технологічного процесу при можливій неритмічності вантажопотоків. 5.2.1. Снувальний відділ. У снувальному відділі запас основної пряжі знаходитиметься за шпулярниками снувальних машин. Візки встановлюють по 2 за шириною шпулярників. Кількість візків, яка необхідна для однієї снувальної машини:

де mсн – кількість снувальних машин.

Приймаємо 12 Кількість візків в ряду:

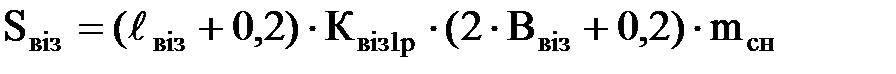

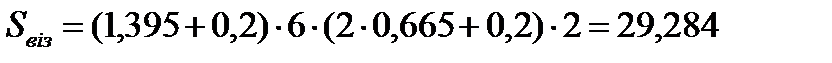

Площа, яка займається візками:

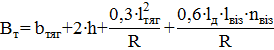

Електротягач АТ-60 На проектуємій фабриці в якості підлогового транспорту будуть застосовувати електротягачі з причіпними візками різних модифікацій. Електротягачі АТ – 60 призначені для переміщення вантажів за наступними переходами: - основу з центрального складу до снувальних машин; - пробрані ткацькі навої і навої, що йдуть на прив’язування із проборного відділу в ткацький цех; - уток в бобінах БД з центрального складу в ткацький цех; - сурову тканину із ткацького цеха в склад не розбракованої продукції; - не розбраковану тканину із складу до бракувальних машин і розбраковану тканину в склад. Для визначення кількості електротягачів розраховую техніко – економічні показники роботи. Ширина транспортного проходу, м:

де h – зазор безпеки (0,2 м); R – мінімальний радіус повороту (1,6 м);

nвіз – кількість причіпних візків.

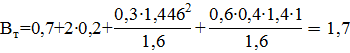

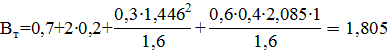

1) транспортний прохід з центрального складу до снувальних машин, м:

2)транспортний прохід від проборного відділу в ткацький цех, м

3) транспортний прохід з снувального відділу в ткацький цех, м:

4) транспортний прохід для перевезення сурової тканини із ткацького цеху в склад не розбракованої продукції, м:

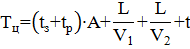

Час, який витрачається на рейс (тривалість транспортного циклу), хв:

де (tз + tр) – час, який витрачається на завантаження і розвантаження, хв; А – коефіцієнт, який враховує позапланові простої (на особисті потреби та ін.) (1,3…1.6); L – середня відстань при перевезенні (за планом ткацького виробництва), м; V1 – швидкість переміщення з вантажем, м/хв.; V2 – швидкість переміщення без вантажу, м/хв; t – час простою і очікування, 10 хв.

Час, який витрачається на завантаження і розвантаження:

де tпід – час підйому рами, 0,25 хв; t0 – час, який витрачається на захват вантажу і звільнення, 0,9 хв.

1) для вантажопотоку з центрального складу до снувальних машин, хв:

2) для вантажопотоку з проборного відділу до ткацького цеху, хв:

3) для вантажопотоку з снувального відділу до ткацького цеху, хв:

4) для вантажопотоку з ткацького цеху до складу не розбракованої продукції, хв:

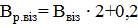

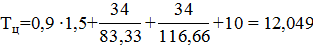

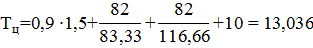

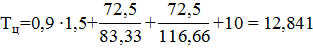

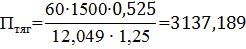

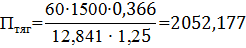

Продуктивність електротягача кг/год.:

де: mн – номінальна вантажопідйомність, кг; Кгр – коефіцієнт використання вантажопідйомності; Тц – тривалість транспортного циклу (час, який витрачається на один рейс), хв; Кн – коефіцієнт нерівномірності вантажопотоку (1,2…1,25); mван – маса вантажу, який перевозиться за один рейс (з транспортною тарою), кг.

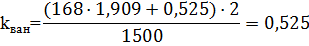

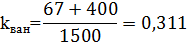

Коефіцієнт використання вантажопідйомності:

1) Продуктивність тягача, який транспортує основну пряжу на конічних бобінах з складу до снувальних машин, кг/год:

Коефіцієнт використання вантажопідйомності:

2) Продуктивність електротягача, який транспортує ткацькі навої з проборного відділу в ткацький цех, кг/год:

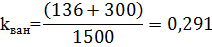

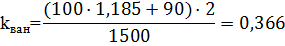

Коефіцієнт використання вантажопідйомності:

3) Продуктивність електротягача, який транспортує утокову пряжу в бобінах з центрального складу в ткацький цех, кг/год:

Коефіцієнт використання вантажопідйомності:

4) Продуктивність електротягача, який транспортує сурову тканину з ткацького цеху в склад не розбракованої продукції, кг/год:

Коефіцієнт використання вантажопідйомності:

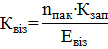

Необхідна кількість електротягачів по переходам ткацького виробництва:

де Пгод – годинний вантажопотік (годинна потреба у напівфабрикатах), кг/год; Пен – продуктивність електронавантажувача, кг/год.

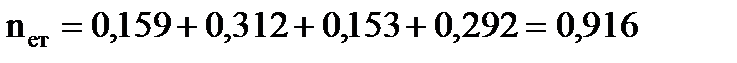

Загальна кількість електротягачів:

Приймаємо: 2електротягача Візок ТУН-8

Для транспортування і укладання ткацьких навоїв на ткацькі верстати СТБ-220 використовують візок ТУН-8. Для транспортування навоїв приймаємо 2 візка.

Візок ТО-4

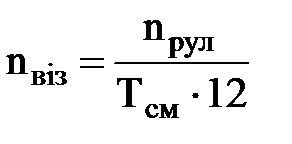

Для перевезення сурової тканини у рулонах із ткацького цеху на склад не розбракованої тканини, а також з БКВ на склад розбракованої тканини використовують візок ТО-4. Необхідна кількість візків:

де

Загальна кількість візків:

Приймаємо 2 візка ТО-4 ТЕХНІКА БЕЗПЕКИ Безпека експлуатації вантажопідйомних засобів, регулюється положенням «Основні вимоги безпеки пристрою та експлуатації цехового транспорту підприємств текстильної та легкої промисловості». Вимоги, виконання яких необхідно дотримуватись при розробці комплексної механізації вантажно-транспортних робіт з використанням підлогового та підвісного видів транспорту: - для руху цехового транспорту передбачають проходи, проїзди й зазори безпеки, розміри яких повинні визначатися залежно від габаритних розмірів і швидкості руху транспортних засобів, габаритних розмірів вантажів, інтенсивності потоків людей і вантажів, габаритних розмірів робочих місць у суміжних машинах з урахуванням можливості поєднання в окремих випадках смуги руху транспорту з іншими зонами; - їздові шляхи тягові органи (ланцюг, канат), елементи натяжних і поворотних пристроїв (зірочки, блоки, троси та ін.) підвісних транспортних механізмів у місцях можливого руху людей повинні розміщуватися на висоті не менше 2м від підлоги; - підвісні транспортні механізми повинні розміщуватися таким чином, щоб їхні підвіски, що несуть вантаж, не переміщувалися над фіксованими робочими місцями (або зонами, де робітники перебувають більше 50% робочого часу), смугами руху підлогового транспорту і людей, а також над входами у суміжні приміщення і кабінети ліфтів; - перетинання трас підвісних засобів транспорту, а також перетинання трас підлогового транспорту з лініями підвісних пристроїв рекомендується виконувати на різному рівні шляхом застосування мостів, тунелів, передбачаючи в необхідних випадках огорожі; - кузови підлогових засобів транспорту і вантажні підвіски підвісних транспортних пристроїв, що рухаються у цехових проходах на висоті до 2м від підлоги, повинні мати обтічні зовнішні обриси (у плані) без різко виступаючих деталей, гострих кутів і країв, особливо з торцевих боків. Висота бортів кузова при відсутності в них бокових дверей повинна бути не більше 1м від підлоги. При необхідності допускається – до 1,4м, але для зручності завантаження і розвантаження в його стінах повинні бути дверцята; - швидкість руху електровізка, навантажувача або тягача повинна бути регульованою, при чому для руху в цехах і складах необхідна наявність ступенів регулювання, що забезпечують швидкість: одна – не більше 3 км/год, інша – не більше 6 км/год; - акумуляторні машини повинні бути обладнанні звуковим сигналом, надійним та ефективним в експлуатації. Сигнальний прилад на машинах, які використовуються в гучних цехах, повинен мати акустичні характеристики, які дозволяють чітко розрізняти створюваний ними звук на тлі виробничого шуму; - перетинання транспортної смуги підвісних механізмів, що рухаються на висоті не менше 2м від підлоги, зі смугою руху людей чи підлогового транспорту, обладнуються попереджувальними світловими сигналами, які автоматично включаються при наближенні підвіски до небезпечного місця. Конструкція, кількість і місце установки сигнальних приладів (вид лампи, форма табло, кольори скла, розмір шрифту, текст напису, висота підвісу) повинні забезпечувати їх виразну (надійну) видимість і можливість читання тексту з відстані 5м.

ВИСНОВОК В результаті виконання курсового проекту з дисципліни «Підйомно – транспортні пристрої та засоби механізації» було опановано: - основні етапи комплексної механізації транспортних і складських робіт в ткацькому виробництві; - правильний підбір виду транспортних засобів для здійснення конкретної транспортної операції з найбільшою ефективністю; - розрахунки техніко-економічних показників роботи транспортних засобів; - методи постановки і вирішення конкретної задачі з переміщення вантажів та їх складування; - технічну і довідкову літературу з усіх галузей текстильної промисловості. В ході розрахунків для забезпечення засобами механізації технологічних процесів текстильного виробництва було встановлено такі транспортні засоби: · візки ТО-1:38 шт для основи, · візки-ялинки 41 шт для утоку; · візки типу ТО-4: 2 шт; · візок ТУН-8: 1шт; · електротягач АТ-60: 2шт; · підвісний електротягач типу ВКМ-911: 3 шт; Вибраний спосіб механізації забезпечує ефективність технології виробництва, зниження витрат і збільшення продуктивності праці.

СПИСОК ЛІТЕРАТУРИ 1. Методичні вказівки до виконання курсових і дипломних проектів «Правила оформлення текстової і графічної документації» для студентів ІV і V курсів спеціальностей 091804 – «Технологія і дизайн тканин і трикотажу», 091803 – «Прядіння натуральних і хімічних волокон» / Прохорова І.А., Рязанова О.Ю., Домбровський А.Г., Закора О.В. – Херсон, ХНТУ, 2006. – 15 с. 2. Конспект лекцій з дисципліни «Підйомно-транспортні пристрої та засоби механізації» для студентів IV курсу напряму підготовки 6.051601 – «Технологія та дизайн текстильних матеріалів» (за професійним спрямуванням «Технологія та дизайн тканин», «Прядіння натуральних і хімічних волокон») / Закора О.В. – Херсон, ХНТУ, 2012. – 47. 3. Хайло В.С. и др. Справочник по механизации в текстильной и легкой промышленности, изд-во «Легкая индустрия», 1971, 392 с. 4. Никонов И.Я. Автоматизированный транспорт в текстильной промышленности (Пространственные монорельсовые дороги). – М.: Легкая и пищевая пром-сть, 1984. – 184 с. 5. Подъемно-транспортные устройства в текстильной промышленности / И.Я. Никонов, Е.Н. Мамцев, М.Н. Пахнов, А.И. Вощалкин. М.: Легпромбытиздат, 1987. – 224 с. 6. Плеханов Ф.М. и др. Механизация и автоматизация процессов в прядении и ткачестве / Ф.М.Плеханов, Е.Н.Житникова, А.Ф.Плеханов. – М.: Легпромбытиздат, 1991. – 128 с. 7. Проектирование ткацких фабрик: Учебное пособие для вузов / П.В. Власов, А.А. Мартынова, С.Д. Николаев, Н.Ф. Сурнина, А.А. Летуновская. – 2-е изд., перераб. и доп. – М.: Легкая и пищевая пром-сть, 1983. – 304 с. 8. Хлопкоткачество: Справочник, 2-е изд., перераб. и доп. / Букаев П.Т., Оников Э.А., Мальков Л.А. и др. Под ред. П.Т. Букаева. – М.: Легпромбытиздат, 1987. – 576 с. 9. Власов П.В. и др. Проектирование ткацких фабрик. – М.: Легкая индустрия, 1971. – 488 с. 10. Справочник по хлопкоткачеству / Э.А. Оников, П.Т. Букаев, А.П. Аленова и др.; под общ. ред. Э.А. Оникова. М.: Легкая индустрия, 1979. – 487 с. 11. Чугин В.В., Кахраманова Л.Ф., Недовизий М.Н. Технология ткацкого производства: Учебник для студентов технологических специальностей высших учебных заведений всех форм обучения. Херсон, изд-во государственного технического университета, 2003. – 317 с. 12. Справочник по шерстоткачеству / С.Г. Кавокин, С.И.Разумовский, Г.Е. Новожилов и др.; под общ. ред. Б.Е. Головастикова. М., «Легкая индустрия», 1975. – 424 с. 13. Льноткачество: Справочник. 3-е изд., перераб. и доп. / Под ред. Р.Д. Дружининой. – М.: Легпромбытиздат, 1985. – 424 с. 14. Переработка химических волокон и нитей: Справочник / Под общ. ред. Б.А. Маркова и Н.Ф. Сурниной. – М.: Легпромбытиздат, 1989. – 744 с. 15. Кельберт Д.Л. Охрана труда в текстильной промышленности. Учебник для студентов вузов текстильной промышленности. Изд. 2-е, испр. и доп. М., «Легкая индустрия», 1977. – 296 с.

РЕФЕРАТ Даний курсовий проект на тему: “Розробка комплексної механізації вантажно-розвантажувальних, транспортних і складських робіт ткацького виробництва потужністю 276 ткацький верстат для виготовлення тканини по типу арт.3231” складається з двох частин: графічної та пояснювальної записки. Графічна частина містить 2 листа формату А1: - розміщення технологічного обладнання – 1-ий лист; - візок-ялинка - 2-ий лист. Пояснювальна записка складається з 9 розділів (52 сторінки). У першому розділі представлено технологічний план ткацтва; у другому – вихідні дані до проектування; у третьому – визначення складу і розмірів вантажопотоків. Четвертий розділ включає вибір і обґрунтування обладнання і підйомно-транспортних засобів; у п’ятому розділі визначено параметри складів та їх обладнання, у шостому – визначено основні параметри і кількість підлогового внутрішньофабричного транспорту. У сьомому розділі наведено розрахунок основних параметрів і кількості підвісного виду внутрішньофабричного транспорту, у восьмому – представлена характеристика візка-ялинки. Дев’ятий розділ містить основні вимоги техніки безпеки, яких необхідно дотримуватись при розробці комплексної механізації вантажно-транспортних робіт з використанням підлогового та підвісного видів транспорту. ЗМІСТ Вступ……………………………………………..……………………………….....4 1. Вибір та обґрунтування технологічного плану ткацтва……..………………….5 2. Вихідні дані для проектування……………………………………..…................6 3. Визначення складу і розмірів вантажопотоків………………………................10 4. Вибір і обґрунтування обладнання і підйомно-транспортних засобів по переходах ткацького виробництва…………………….………...…………………15 5. Визначення параметрів складів та їх обладнання……………...…………........19 6.Визначення основних параметрів і кількості підлогового внутрішньо фабричного транспорту………………………………….……………………….....25 7. Визначення основних параметрів і кількості підвісних видів внутрішньо фабричного транспорту…………………………….................................................32 8. Характеристика транспортного засобу…………….……...………………….....35 9. Техніка безпеки при виконанні транспортних робіт……………………………36 Висновок………………..………………………………………………………….......38 Список літератури…………………………………………………………………..39 ВВЕДЕННЯ Широка механізація й автоматизація підйомно–транспортних операцій є одним з основних резервів різкого підвищення продуктивності праці в текстильній промисловості. При проектуванні ткацької фабрики необхідно враховувати той факт, що внутрішні вантажопотоки підприємства в 10–15 разів перевищують зовнішні. Витрати на транспортні операції можуть досягати 20–25 % фонду заробітку основного персоналу фабрики. Механізація і автоматизація операцій по транспортуванню напівфабрикатів і готової продукції на підприємствах текстильної промисловості веде до значного зниження собівартості виробів, полегшенню умов праці і підвищенню культури праці, вивільненню робочої сили для використання її в сфері виготовлення основної продукції. Процес удосконалення машин як періодичного, так і безперервного транспорту відкриває широкі перспективи для комплексної механізації цехів і виробництва в цілому. На підприємствах існують такі напрями удосконалення технології переміщення вантажів: - комплексна механізація вантажно-розвантажувальних, транспортних і складських робіт на основних вантажопотоках з застосуванням сучасних транспортних засобів; - оптимізація маршрутів переміщення вантажів і транспортно-технологічних схем; - введення технічно обґрунтованих норм часу на всі операції технологічного процесу переміщення вантажів. Аналіз умов транспортування вантажів розкриває декілька рішень комплексної механізації виробництва. При цьому потрібно враховувати те, що комплексна механізація не може бути відокремлена і ізольована від інших елементів виробничого процесу. Тому метою даної роботи є розробка ефективної транспортної технології для виготовлення тканини артикулу 3231. ВИБІР ТЕХНОЛОГІЧНОГО ПЛАНУ ТКАЦТВА Для проектування на підприємстві засобів механізації за основу взято дані з курсового проекту з дисципліни «Основи проектування текстильного виробництва». Транспортна технологія розроблена для здійснення ефективного технологічного процесу виготовлення тканини артикула 3231, який представлено на рис.1.

Рис.1.1. схема технологічного плану ткацтва ВИХІДНІ ДАНІ ДО ПРОЕКТУВАННЯ Проектування підйомно–транспортних систем ткацького виробництва проводиться на базі даних про об’єм переробки ниток фабрикою (табл.1) та маси ниток на пакуваннях ткацького виробництва (табл. 2), значення яких розраховані у курсовому проекті з дисципліни «Основи проектування ткацького виробництва».

Таблиця 1 Середньодобовий об’єм переробки пряжі

Таблиця 2 Маса ниток на пакуваннях ткацького виробництва

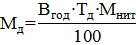

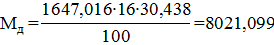

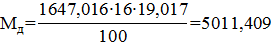

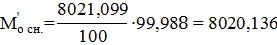

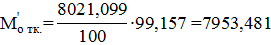

Маса основних і утокових ниток, які потрапляють на центральний склад за добу, кг:

де Вгод – годинний об’єм виготовлення тканини, м; Тд – добовий фонд часу, год; Мнит – потреба у нитках основи і утоку на 100 м погонної довжини сурової тканини з відходами, кг. основа:

уток

Подальші розрахунки за формулою виконувались в табл.1.

Маса основних і утокових ниток з врахуванням відходів по всіх переходах ткацького виробництва, кг:

Основа:

Уток

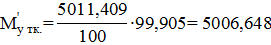

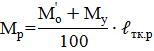

Маса рулону тканини, яка знята з верстата, кг:

де М¢о, Му - маса ниток основи і утоку в 100 м погонної довжини сурової тканини без врахування відходів, кг; lтк.р. – довжина тканини в рулоні, м. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| Поделиться: |

2.Уток БД-200:

2.Уток БД-200:

(5.13)

(5.13)

– довжина дишла (0,4 м);

– довжина дишла (0,4 м); – довжина причіпного візка, м;

– довжина причіпного візка, м;

(6.6)

(6.6)

— кількість рулонів розбракованої чи не розбракованої тканини;

— кількість рулонів розбракованої чи не розбракованої тканини; — двозмінний фонд часу, год.

— двозмінний фонд часу, год.