Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Достоинства, недостатки, область применения и классификация передач.Содержание книги

Поиск на нашем сайте

Зубчатые передачи. Достоинства, недостатки, область применения и классификация передач. Механизм, предназначенный для передачи вращательного движения от одного вала к другому с помощью находящихся в зацеплении зубчатых колес, называют зубчатой передачей. Зубчатые передачи могут быть с внешним (рис. 1, а, б, в) и внутренним зацеплением (рис. 1, г). Наиболее распространены передачи с внешним зацеплением.

Рисунок 1

Достоинства. 1. Возможность передачи практически любых мощностей (до 50000 кВт и более) при весьма широком диапазоне окружных скоростей (до 150 м/с). 2. Постоянство передаточного отношения. 3. Компактность, надежность и высокая усталостная долговечность передачи. 4. Высокий КПД (0,97-0,99) при высокой точности изготовления и монтажа, низкой шероховатости рабочей поверхности зубьев, жидкой смазке и передаче полной мощности. 5. Простота обслуживания и ухода. 6. Сравнительно небольшие силы давления на валы и их опоры. 7. Может быть изготовлена из самых разнообразных материалов, металлических и неметаллических. Недостатки. 1. Ограниченность передаточного отношения (не более семи). 2. Является источником вибрации и шума, особенно при низком качестве изготовления и монтажа и значительных скоростях. 3. При больших перегрузках возможна поломка деталей (пробуксовки исключены). 4. Относительная сложность изготовления высокоточных зубчатых колес. По применению и распространению в различных отраслях промышленности зубчатые передачи по праву занимают первое место. Они используются во всех без исключения отраслях машиностроения. Зубчатые передачи классифицируются: а) по конструктивному оформлению: открытые, не имеющие защитного кожуха и масляной ванны; полуоткрытые, имеющие защитный кожух; закрытые, имеющие картер и крышку, хорошо изолирующие передачу от внешней среды; картер служит масляной ванной передач (редукторы, коробки перемены передач и др.); б) по окружной скорости: тихоходные ( в) по взаимному расположению осей валов: при валах с параллельными осями – цилиндрические (прямозубые – рис.1, а, косозубые – 1, б, шевронные – рис. 1, в); при валах с пересекающимися осями – конические (прямозубые и косозубые – рис. 1, д, е или с криволинейными зубьями – рис. 1, ж); при валах со скрещивающимися осями – винтовые (рис. 1, з), гипоидные (рис. 1, и).

Зацепление эвольвентного зубчатого колеса с рейкой. Понятие о корригировании. Если увеличить диаметр основной окружности колеса до бесконечности, то зубчатое колесо превратится в зубчатую рейку с прямолинейным профилем зубьев (рис. 6). При указанной модификации зубчатого колеса эвольвентный профиль зуба колеса превращается в трапециевидный профиль зуба основной рейки с углом профиля равным При нарезании зубьев инструментом реечного типа (гребенкой) некорригированное зацепление получается в том случае, когда начальная прямая рейки совпадает со средней линией профилей ее зубьев. Если начальная прямая не совпадает со средней линией профиля зуба рейки, но параллельна ей, то нарезаемые ею зубья называются корригированными. Коррекцией (корригированием) зубчатого зацепления называют преднамеренное изменение профилей зубьев, приводящее к изменению соотношения высоты головки и ножки зуба, а также угла зацепления. Корригирование выполняют для повышения прочности и износостойкости зубьев и улучшения других качественных показателей зубчатого зацепления. Оно не сложнее и не дороже некорригированных зубчатых колес.

Конструкции зубчатых колес.

В мелкосерийном производстве стальные зубчатые колеса диаметром менее 150 мм изготовляют из прутков; при диаметре более 150 мм колеса изготовляют ковкой, штамповкой в односторонних подкладных штампах или литьем. Цилиндрические колеса малых и средних диаметров изготовляют со ступицей (рис. 23, г) или реже без ступицы (рис. 23, д, е).

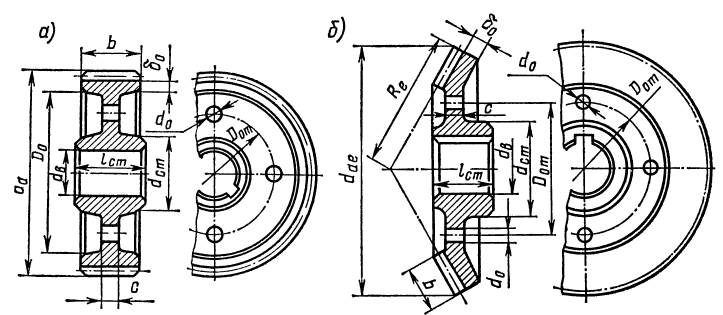

Рисунок 25 Для определения размеров параметров зубчатых колес используют следующие эмпирические соотношения (рис. 25, а, б): Колеса диаметром от 400 мм и выше изготовляют в отдельных случаях литыми (из чугуна и стального литья) со спицами (рис. 26). Формы сечений спиц показаны на рис. 27: а – эллиптическое, б – тавровое, в -крестообразное, г, д – двутавровое.

Рисунок 27 Число спиц определяют по формуле

(55) (55)

где d – делительный диаметр зубчатого колеса, мм. При индивидуальном или мелкосерийном производстве зубчатые колеса больших диаметров целесообразно изготовлять сварными. (рис. 28).

цилиндрического зубчатого колеса с делительным диаметром до 630 мм и косыми зубьями 7-й и 8-й точности показан на рис. 31.

Рисунок 31

Рисунок 32

Зубчатые передачи. Достоинства, недостатки, область применения и классификация передач. Механизм, предназначенный для передачи вращательного движения от одного вала к другому с помощью находящихся в зацеплении зубчатых колес, называют зубчатой передачей. Зубчатые передачи могут быть с внешним (рис. 1, а, б, в) и внутренним зацеплением (рис. 1, г). Наиболее распространены передачи с внешним зацеплением.

Рисунок 1

Достоинства. 1. Возможность передачи практически любых мощностей (до 50000 кВт и более) при весьма широком диапазоне окружных скоростей (до 150 м/с). 2. Постоянство передаточного отношения. 3. Компактность, надежность и высокая усталостная долговечность передачи. 4. Высокий КПД (0,97-0,99) при высокой точности изготовления и монтажа, низкой шероховатости рабочей поверхности зубьев, жидкой смазке и передаче полной мощности. 5. Простота обслуживания и ухода. 6. Сравнительно небольшие силы давления на валы и их опоры. 7. Может быть изготовлена из самых разнообразных материалов, металлических и неметаллических. Недостатки. 1. Ограниченность передаточного отношения (не более семи). 2. Является источником вибрации и шума, особенно при низком качестве изготовления и монтажа и значительных скоростях. 3. При больших перегрузках возможна поломка деталей (пробуксовки исключены). 4. Относительная сложность изготовления высокоточных зубчатых колес. По применению и распространению в различных отраслях промышленности зубчатые передачи по праву занимают первое место. Они используются во всех без исключения отраслях машиностроения. Зубчатые передачи классифицируются: а) по конструктивному оформлению: открытые, не имеющие защитного кожуха и масляной ванны; полуоткрытые, имеющие защитный кожух; закрытые, имеющие картер и крышку, хорошо изолирующие передачу от внешней среды; картер служит масляной ванной передач (редукторы, коробки перемены передач и др.); б) по окружной скорости: тихоходные ( в) по взаимному расположению осей валов: при валах с параллельными осями – цилиндрические (прямозубые – рис.1, а, косозубые – 1, б, шевронные – рис. 1, в); при валах с пересекающимися осями – конические (прямозубые и косозубые – рис. 1, д, е или с криволинейными зубьями – рис. 1, ж); при валах со скрещивающимися осями – винтовые (рис. 1, з), гипоидные (рис. 1, и).

|

|||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 586; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.01 с.) |

); среднескоростные (

); среднескоростные ( ); высокоскоростные (

); высокоскоростные ( ;

; . Прямолинейный профиль зуба рейки удобен для измерения и изготовления режущего инструмента, применяемого при нарезании зубьев методом обкатки. Зацепление зубчатого колеса с рейкой дает возможность преобразовать вращательное движение колеса в поступательное движение рейки и наоборот. Прямая CD, проходящая через полюс зацепления П и перекатывающаяся без скольжения по делительной окружности зубчатого колеса, называется начальной прямой.

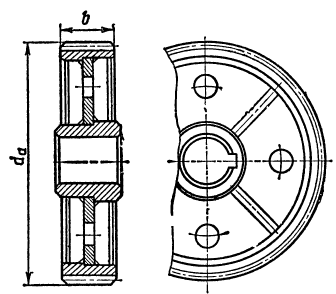

. Прямолинейный профиль зуба рейки удобен для измерения и изготовления режущего инструмента, применяемого при нарезании зубьев методом обкатки. Зацепление зубчатого колеса с рейкой дает возможность преобразовать вращательное движение колеса в поступательное движение рейки и наоборот. Прямая CD, проходящая через полюс зацепления П и перекатывающаяся без скольжения по делительной окружности зубчатого колеса, называется начальной прямой. Зубчатые колеса небольшого диаметра изготовляют вместе с валом (рис. 23, а, б, в) – это так называемые валы-шестерни.

Зубчатые колеса небольшого диаметра изготовляют вместе с валом (рис. 23, а, б, в) – это так называемые валы-шестерни.

;

;  при соблюдении условия

при соблюдении условия  ;

;  , но не менее 8-10 мм;

, но не менее 8-10 мм;  ; у конических колес

; у конических колес  принимают конструктивно;

принимают конструктивно;  ; у конических колес

; у конических колес  ;

;  (при малых

(при малых  отверстий не делают).

отверстий не делают).

Конструкция неметаллического зубчатого колеса показана на рис. 29. Обод колеса может быть выполнен из отдельных фибровых, текстолитовых, капроновых или других неметаллических дисков.

Конструкция неметаллического зубчатого колеса показана на рис. 29. Обод колеса может быть выполнен из отдельных фибровых, текстолитовых, капроновых или других неметаллических дисков. Пример выполнения чертежа вала для

Пример выполнения чертежа вала для