Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет производительности лесопильных цехов.Содержание книги

Поиск на нашем сайте Введение По объему выпускаемой продукции лесопромышленный комплекс в структуре промышленного производства России занимает пятое, по объемам экспорта - четвертое место. В нашей стране сосредоточены крупнейшие в мире лесосырьевые ресурсы (82 млрд. м3), составляющие около 20 % мировых запасов леса и представленные в основном ценными хвойными породами (76%). В составе лесопромышленного комплекса России (ЛПК) функционирует более 20 тыс. предприятий, из них 2705 крупных и средних. Общая численность работающих составляет около 1 млн. человек. В 2001 г. в лесопромышленном комплексе продолжали действовать сложившиеся в 2000-м положительные тенденции. Однако следует отметить некоторое снижение темпов роста его производства в 1999 г. индекс физического объема по ЛПК составлял 118%, в 2000-м -113,4, в 2001 г. ожидается 102,4 %, в том числе по лесозаготовительной промышленности -97,5%, деревообрабатывающей - 98,6 и целлюлозно-бумажной- 107,9 %. По подсчетам, в 2001 г. темп роста производства деловой древесины составит 100,5% к 2000г. Пиломатериалов - 94,7, ДСП - 107,6, ДВП - 101,5, фанеры клееной - 106,1, целлюлозы товарной - 103,1, бумаги - 102,6 и картона - 108,3%. Этому способствовали такие факторы, как сохранение спроса внутреннего рынка на отдельные виды продукции (газетную бумагу, фанеру, картонную тару, изделия из бумаги, спички] и относительно стабильное положение на основных рынках стран-импортеров российской лесобумажной продукции. В настоящее время лесозаготовительная промышленность находится в крайне сложном финансово-экономическом положении. В 2000 г. индекс физического объема к 1999-му году составил 109,5%, в 2001 -м ожидается около 98%, кредиторская задолженность по состоянию на 01 01.2001 г. превысила объем выпуска товарной продукции на 4 млрд. руб. Увеличение объемов лесозаготовок характерно для приграничных регионов, осуществляющих экспорт круглого леса, а также для регионов с развитой целлюлозно-бумажной промышленностью. Снижаются объемы лесозаготовок в тех регионах, где расположены основные внутренние конечные потребители. Целью данной работы является расчет производительности и необходимого количества оборудования для переработки объема годовой заготовки древесины, производительностью цеха лесопиления. м3/год..

Технологическая часть Курсового проекта Лесопильный цех Спецификация на сырье. Для того, чтобы приступит к расчету поставов, выборку оборудования и разработке технологического процесса лесопильного цеха необходимо иметь спецификацию на сырье.

Таблица 1. Спецификация на 1000 м3 сырья

Графы 1,2,4 - по заданию Графа 3 – по таблице объемов Графа 5 = гр 4 1000/100 Графа 6 = гр 5/гр 3

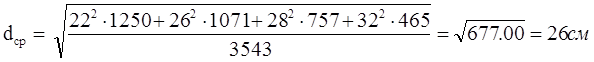

Средний диаметр бревен dср определяется в см по формуле:

где d1; d2; … dn – различные диаметры бревен, см; n1; n2;… nn – количество бревен, имеющих соответственно вышеуказанные диаметры, шт; N – количество бревен в партии, шт.

Принимаем средний диаметр 30см Средняя длина бревен lcр, м, определяется по формуле:

где l1; l2; … ln – различные длины бревен, м.

Средний объем бревен в партии q, м3, определяется по формуле:

где Q – объем партии материалов, м3; N – количество бревен в партии, шт.

2. Технические условия на пиломатериалы хвойных пород. На пиломатериалы хвойных пород, предназначенных для использования в народном хозяйстве, действует ГОСТ 8486 – 86. Длина пиломатериала должна быть от 1 до 6,5 метров с градацией 0,25м. Размеры пиломатериалов установлены при W-20% Предельные отклонения от номинальных размеров пиломатериала, мм. по длине +50, - 25 по толщине: при размерах до 32 мм + - 1,0 от 40 до 100 мм + - 2,0 более 100 мм + - 3,0 по ширине для обрезных пиломатериалов при размерах до 100 мм +- 2,0 более 100 мм +- 3,0 Согласно ГОСТ 8486 – 86 доски и бруски изготавливаются пяти сортов: отборного; 1; 2; 3 и 4-го, а брусья четырех сортов: 1; 2; 3; и 4-го. Приемка и методы контроля по ГОСТ 65-64-84. Маркировки, пакетирование и транспортирование пиломатериалов производится по ГОСТ 6564-84 и ГОСТ 1941-85. Размеры транспортных пактов ГОСТ 16369-80. Хранение пиломатериалов ГОСТ 19041-85.

Расчет поставов

При расчете поставов необходимо пользоваться спецификацией на сырье; составленной ранее. Расчет поставов ведется по вершинному концу бревна. При составлении поставов необходимо учесть следующие: 1) распиловку бревен d до 18 см осуществляют в развал; 2) бревна d свыше 18 см распиливают с брусовкой; 3) в бревнах d=36 см и свыше центральные доски не выпиливаются, а сердцевидную доску выпиливают толщиной 40-60 мм; 4) не включают в один постав доски двух смежных толщин с разницей 3-5 мм, так как эти доски при сортировке трудно различить; 5) величину сбега принимают в приделах: d = 14–18 см – 0,8 см/м d = 20-22 см – 0,9 см/м d = 24-26 см – 1,0 см/м d = 28-30 см – 1,1 см/м d = 32-34 см – 1,15 см/м d = 36-38 см – 1,25 см/м d = 40-42 см – 1,35 см/м d = 44-46 см – 1,45 см/м d = 48-50 см – 1,55 см/м d = 52-58 см – 1,70 см/м d = 60 и более – 1,80 см/м

Результаты расчета поставов по каждому диаметру необходимо занести в таблицу. Следует иметь в виду, что с увеличением d бревен объемный выход пиломатериалов должен возрастать. Прежде приступить к выбору и расчету поставов, необходимо ориентироваться на следующие данные (см таблицы 5,6)

Таблица 5 Наименьшая толщина досок, мм, для внутрисоюзного потребления

Таблица 6 Количество досок в поставе

6. Результаты расчетов заносят в таблицу. Таблица 8 Расчет поставов

Пояснения к таблице 8

графа 12 =гр 6 . гр7 . гр8 . гр9

графа 13 определяется по формуле:

где Vn – объем пиломатериалов из одного бревна, м3 Vc – объем бревна, м3

графа 14 берется из таблицы 4 графа 15 = гр12 ..гр14

5. Составление плана раскроя бревен на пиломатериалы. Таблица 9. План раскроя бревен

Пояснения к таблице 9 Все данные беруться из таблицы 8 Графы 4; 5; 6; 7; 8 и т.д. из таблицы 8 графа 15. Верхня часть аблицы – спецификация пиломатериалов – берется по заданию и в результате произведенного расчета поставов.

Составление баланса сырья При переработке и распиловке пиловочного сырья весь объем древесины распределяется по видам продукции, отходов и потерь. Баланс отражает рациональность использования древесины и зависит от способа распиловки, размеров и качества сырья, применяемых поставов, назначения пилопродукции, толщины пил и других факторов. Распределение пилопродукции по видам может быть осуществленно в соответствии со следующими рекомендацими: 1 обрезные доски – определяются по таблице 8 2 обапол – 1,56% - 2% 3 технологическая щепа – 14,42% - 16% 4 опилки – 10-12% 5 безвозвратные потери – 6% 6 отсев щепы – 2%

При переработке сырья на линиях ЛАПБ баланс принимается в следующих пределах: 1 пиломатериалы 37-51,5% -берется из таблицы 8 2 технологическая щепа 31,8-43,3% 3 опилки – 5-8,3% 4 отсев от щепы – 3,8-43,3% 5 безвозвратные потери – 3,7-4,2%

Таблица 10. Баланс древесины при раскрое сырья на годовую программу

Раскрой брусьев. Раскрой брусьев предпочтительнее всего осуществлять на лесопильных рамах второго прохода либо на многопильных круглопильных станках марок Ц5Д – 8, Ц8Д – 8, Ц12Д – 1. Производительность многопильных станков определяется в мин по формуле:

где u – скорость подачи м/мин (10-80 м/мин) Кс – коэффициент использование станка 0,8. Расчет количества многопильных станков и % их загрузке производится по формуле:

Q – Объем работ по составу (средняя длина брусьев) м П – производительность станка r – рит работы бревнопильного оборудования

Ритм работы ленточнопильных и круглопильных станков определяется в мин. по формуле:

где l – длина бревна, м z – число пропилов в бревне Kp – коэффициент рабочего времени 0,85 u – скорость подачи м/мин.

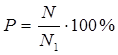

Полученное значение N округляется до целого числа N1 Процент загрузки рассчитывают по формуле:

Обрезка досок Расчет потребности количества обрезных станков ведется по ритму работы головного оборудования. Ритм лесопильной рамы определяется в сек, по формуле:

где l – длина бревна, м Δp – расчетная посылка, мин n – частота вращения вала рамы в минуту, мин-1 Ритм ленточнопильных и круглопильных станков рассчитывают по формуле (9). Для обрезки досок используется обрезные станки марки Ц2Д-5А, как наиболее производительные в лесопильной промышленности.

Таблица 11 Расчет потребности количества обрезных станков.

Пояснения к таблице 11 Графа 2 – рассчитывается по формулам (9, 11) Графа 3 – определяется как сумма всех длин досок в поставе подлежащих обрезки Графа 4 – определяется по формуле:

где u – скорость подачи, берется из технической характеристики станка. Км – коэффициент машинного времени 0,5 Кр – коэффициент рабочего времени П= 100*5*0.8=40 (пог. м/мин) Графа 5 = гр3/гр4 (tоп , С) Графа 6 = гр5/гр2 (N) Графа 7 = округляется значение графы 6 до целого числа Графа 8 = гр6/гр7 . 100% Примечание: Перегрузка станка не допускается более 5% Торцовка досок Для торцовки досок могут быть использованы станки марки ЦКБ – 40 для предварительной торцовки. Это станки позиционного типа. Если технологией предусмотрено окончательная торцовка, т.е. получение стандартных длин досок, то применяют торцовочные установки ЛТ – 1М, через которую проходят все доски, получаемые из бревен и брусьев.

Таблица 7 Расчет потребного количества торцовочных станков.

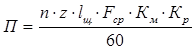

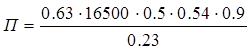

Рубительная машина Производительность рубительной машины м3/с определяется по формуле:

где n – частота вращения, мин –1; z – число ножей; lщ – длина щепы; Fср – сечение патрона, м2; Км – коэффициент использования машинного времени; Кр – коэффициент использования рабочего времени.

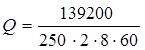

При выборе марки рубительной машины следует руководствоваться рекомендациями [1] стр. 128. Технические характеристики рубительных машин выбираются из литературы [2] стр. 214 – 215 Объем работ определяется по формуле:

где Пг – объем перерабатываемой технологической щепы, м3 из табл. 10 Д – число рабочих дней в году n – продолжительность смены, час i – количество смен. Если в результате расчетов получается одна рубительная машина, то следует принять две для обеспечения бесперебойной работы цеха, в случае выхода одной из строя.

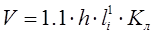

Бревнотаска Выбор марки бревнотаски рекомендуется выбирать из [2] Производительность бревнотаски определяется в м3/мин по формуле:

где u – скорость цепи, м/мин К – коэффициент заполнения цепи (К = 0,6 …0,7) l – длина бревна, м q – объем бревна, м3

Объем работ по поставу:

где П – сменная производительность бревнопильного оборудования

Поперечный цепной конвейер Производительность конвейера, досок/сек определяется по формуле:

где u – скорость цепи, м/с К – коэффициент заполнения цепей пиломатериалом 0.9 b – средняя ширина досок, м

Скребковый конвейер Производительность скребкового конвейера, м3/с определяется по формуле

где u – скорость движения тяговой цепи [2] V – средний объем щепы, транспортируемый одним скребком, м3

где h, li – соответствующие высоты и длина скребка Кл – коэффициент заполнения потока перед скребком 0,5 … 0,6 С – поправочный коэффициент – 0,5 Кn – коэффициент полнодревесности щепы 0,54 Кр – коэффициент использования рабочего времени 0,9 l – расстояние между скребками, м

Объем работы по поставу аналогичен сортировочному устройству. Ленточный конвейер Производительность конвейера, м3/ с определяется по формуле:

где F – площадь поперечного сечения щепы на ленте, м2 F=0,045 В2 где В – ширина ленты, м [2] u – скорость движения, м/с, 0.5 – 2 м/сек

Окорочной станок Производительность окорочного станка, м3/мин

где u – скорость подачи, м/мин Кр – коэффициент использования рабочего времени, 0,9 Км – коэффициент использования машинного времени, 0,8 qср – средний объем бревен, м3 lcp – средняя длина бревна

Объем работ для окорочного станка, м3

где Vc – объем сырья, м3 (годовой) n – количество рабочих дней в году m – количество смен Тсм – продолжительность смены, час

Расчет площади цеха. Таблица 10-Площадь цеха занятым технологическим оборудованием

Площадь лесопильного цеха складывается из площади занятой технологическим оборудованием, используемыми механизмами и конвейером с учетом проходов

Где Fобр- общая площадь занятая оборудованием, м2

Планировка оборудования в лесопильном цехе. При планировке оборудования в лесопильном цехе следует руководствоваться новейшими технологическими схемами, принятыми как типовые схемы технологических проектов. Производство пиломатериалов начиная от подачи бревен лучше всего осуществлять по принципу непрерывного потока. Типичный главный производственный поток в лесопильном цехе состоит из трех основных технологических операций: - распиловка бревен на доски; - обрезка кромок досок; - частичная оторцовка досок. Кроме указанных операций, в общий технологический процесс лесопильного цеха входят измельчения отходов а также сортировка пиломатериалов. Принципы построения потоков в лесопильном цехе: 1. Потоки следует специализировать на способ распиловки (с брусовкой, в развал) и на размер сырья (толстомерное, тонкомерное) 2. Пути перемещения лесоматериала в процессе обработки должны бить наименьшими. 3. По ходу потока должно быть предусмотрено ступенчатое понижение уровня пола, для возможности использования силы собственной тяжести пиломатериалов в помощь перемещению. 4. Поток должен чередовать продольное и поперечное перемещение пиломатериалов для лучшего использования площадей цеха. 5. Все технологические и транспортные операции, должны быть синхронизированы. 6. Буферные заносы должны быть минимальными. 7. Ответвлять потоки отходов целесообразно в местах и образование.

Литература

Основная

Рыкунин С.Н., Кандалина Л.И. Технология деревообработки. – М.: Издательский центр «Академия», 2005.- 352с. Фридман И.М. Практическое руководство по деревообработке. – СПб.: ПРОФИКС, 2006-544с. Амалицкий В.В. Деревообрабатывающие станки и инструменты. – М.: Издательский центр «Академия», 2006.- 400с. Коротков В.И. Деревообрабатывающие станки: – М.: Издательский центр «Академия», 2005 г. – 304 с. Петровский В.С. Автоматизация лесопромышленных предприятий: Учеб. Пособие для студ. Сред. Проф. образования – Издательский центр «Академия», 2005.- 304с.

Дополнительная БИТ Ю.А. Измерение объемов круглого леса. «Кубатурник» 5 изд.,2008.-364 Шимкевич Ю.Б. Справочник по лесопилению (5 изд.), 2008.-200 с.

Деревообрабатывающая промышленность: Журнал Дерево. RU деловой журнал по деревообработке: Журнал Деревянные дома: Журнал

Введение По объему выпускаемой продукции лесопромышленный комплекс в структуре промышленного производства России занимает пятое, по объемам экспорта - четвертое место. В нашей стране сосредоточены крупнейшие в мире лесосырьевые ресурсы (82 млрд. м3), составляющие около 20 % мировых запасов леса и представленные в основном ценными хвойными породами (76%). В составе лесопромышленного комплекса России (ЛПК) функционирует более 20 тыс. предприятий, из них 2705 крупных и средних. Общая численность работающих составляет около 1 млн. человек. В 2001 г. в лесопромышленном комплексе продолжали действовать сложившиеся в 2000-м положительные тенденции. Однако следует отметить некоторое снижение темпов роста его производства в 1999 г. индекс физического объема по ЛПК составлял 118%, в 2000-м -113,4, в 2001 г. ожидается 102,4 %, в том числе по лесозаготовительной промышленности -97,5%, деревообрабатывающей - 98,6 и целлюлозно-бумажной- 107,9 %. По подсчетам, в 2001 г. темп роста производства деловой древесины составит 100,5% к 2000г. Пиломатериалов - 94,7, ДСП - 107,6, ДВП - 101,5, фанеры клееной - 106,1, целлюлозы товарной - 103,1, бумаги - 102,6 и картона - 108,3%. Этому способствовали такие факторы, как сохранение спроса внутреннего рынка на отдельные виды продукции (газетную бумагу, фанеру, картонную тару, изделия из бумаги, спички] и относительно стабильное положение на основных рынках стран-импортеров российской лесобумажной продукции. В настоящее время лесозаготовительная промышленность находится в крайне сложном финансово-экономическом положении. В 2000 г. индекс физического объема к 1999-му году составил 109,5%, в 2001 -м ожидается около 98%, кредиторская задолженность по состоянию на 01 01.2001 г. превысила объем выпуска товарной продукции на 4 млрд. руб. Увеличение объемов лесозаготовок характерно для приграничных регионов, осуществляющих экспорт круглого леса, а также для регионов с развитой целлюлозно-бумажной промышленностью. Снижаются объемы лесозаготовок в тех регионах, где расположены основные внутренние конечные потребители. Целью данной работы является расчет производительности и необходимого количества оборудования для переработки объема годовой заготовки древесины, производительностью цеха лесопиления. м3/год..

Технологическая часть Курсового проекта Лесопильный цех Спецификация на сырье. Для того, чтобы приступит к расчету поставов, выборку оборудования и разработке технологического процесса лесопильного цеха необходимо иметь спецификацию на сырье.

Таблица 1. Спецификация на 1000 м3 сырья

Графы 1,2,4 - по заданию Графа 3 – по таблице объемов Графа 5 = гр 4 1000/100 Графа 6 = гр 5/гр 3

Средний диаметр бревен dср определяется в см по формуле:

где d1; d2; … dn – различные диаметры бревен, см; n1; n2;… nn – количество бревен, имеющих соответственно вышеуказанные диаметры, шт; N – количество бревен в партии, шт.

Принимаем средний диаметр 30с

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-15; просмотров: 2072; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.18.220 (0.014 с.) |

(1)

(1)

(2)

(2)

(3)

(3)

(6)

(6) ; (7)

; (7) ; (8)

; (8) ; (9)

; (9) ; (10)

; (10) ; (11)

; (11)

пог. м/мин; (12)

пог. м/мин; (12) ; (16)

; (16) (м3/сек)

(м3/сек) ; (17)

; (17) (м3)

(м3) ; (20)

; (20)

; (21)

; (21) = 0.830 (м3)

= 0.830 (м3) ; (22)

; (22) (досок/ сек)

(досок/ сек) ; (23)

; (23) =10982.54

=10982.54 ; (24)

; (24) =16500 м3

=16500 м3 ; (25)

; (25) (м3/сек)

(м3/сек) ; (26)

; (26) = 0.04 (м3/сек)

= 0.04 (м3/сек) ; (27)

; (27) = 0.58 м3

= 0.58 м3 , м2

, м2 =460.75 (м2)

=460.75 (м2)