Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация подъемно-транспортных машин.Содержание книги

Поиск на нашем сайте

Билет №1 Классификация подъемно-транспортных машин. Транспортирующие машины являются одной из трех групп машин, называемых подъемно-транспортными машинами.

Грузоподъемные машины – это машины, перемещающие штучные, реже сыпучие, грузы циклично по произвольной пространственной трассе изменяющейся от цикла к циклу Транспортирующие машины предназначены для перемещения массовых преимущественно сыпучих грузов непрерывным потоком по определенной трассе. Погрузо – разгрузочные машины осуществляют погрузку сыпучих материалов и отдельных грузов в больших объемах в транспортное средство и разгрузку их из транспортного средства. Транспортирующие машины

Кусторезы. Тяговый расчет. Подбор гидроцилиндров. Условие движения кустореза без буксования записывается Tсц.к ≥ ∑Wi где Тсц.к - сила тяги кустореза по сцеплению, Н; ∑Wi - сумма сил сопротивлений, возникающих при срезании и перемещении кустов, Н. Сила тяги кустореза по сцеплению определяется по формуле Тсц.к = Gсц.к.·φсц., Н, где Gсц.к.·- сцепной вес кустореза, Н; φсц - коэффициент сцепления гусениц базового трактора с грунтом. Сцепной вес кустореза определяется по формуле Gсц.к = (1,15 ÷ 1,20)Мо.тр.·g, Н, где Мо.тр - общая масса трактора, кг; g - ускорение свободного падения, принимается g =9,81м/с2. Коэффициент сцепления гусениц с грунтом принимается в зависимости от типа грунта, принимается φсц =(0,6 ÷ 0,9). Для плотных грунтов принимается больше значения коэффициента, для мягких грунтов принимается меньшие значения. В процессе работы кустореза возникают следующие силы сопротивления

∑Wi = W1 + W2; Н где W1 - сопротивление резанию и перемещению кустов, Н; W2 - сопротивление движению кустореза, Н. Сопротивление резанию кустов определяе тся по формул е W1 = R = √ Рск2+(Рр2+Ртр2), Н, где Рск - сила сопротивления скалыванию кустов, Н; Рр – сила сопротивления резанию кустов, Н Ртр – сила сопротивления трению рабочего органа кустореза о дерево, Н Сопротивление движению кустореза определяется по формуле W2 = Gсц.к ·(f + i), Н, где Gсц.к - сцепной вес кустореза, Н; f - коэффициент сопротивления движению кустореза, принимается в зависимости от типа грунта и типа ходового оборудования, f =(0,06 ÷ 0,2), большое значение принимается для рыхлых грунтов.; i - уклон местности. Проверяется условие движения кустореза без буксования. Tсц.к ≥ ∑Wi

Кусторез в процессе работы должен соблюдать условие прямолинейности движения. Для этого необходимо чтобы выполнялось условие Муд. ≥ Мпов. где Муд – момент удерживающий кусторез на трассе, Н*м Мпов. – момент пытающийся развернуть кусторез, Н*м

Определим усилие в гидроцилиндрах, составляем для этого уравнение равновесия системы отн.точки поворота отвала О

По значению Щековые дробилки. Щековые дробилки – это вид дробилок, которые предназначены для разрушения кусков материала сжатием щек. В зависимости от типоразмера эти машины используют для крупного, среднего и мелкого дробления. В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна неподвижная, а другая подвижная, подается дробимый материал. Подвижная щека периодически приближается к неподвижной, причем при сближении щек куски материала дробятся, при отходе подвижной щеки куски материала продвигаются вниз под действием силы тяжести и выходят из камеры дробления. Затем цикл повторяется. От ширины выходной щели зависят крупность продукта дробления и производительность. Различают щековые дробилки с простым качанием щеки и сложным. В дробилках с простым качанием щеки подвижная щека совершает только возвратно-поступательное движение в горизонтальной плоскости. В дробилках со сложным движением щеки посредством эксцентрикового вала подвижная щека имеет возможность не только приближаться к подвижной, но и двигаться вверх и вниз, т.е. осуществлять сложное движение. Типоразмер дробилки характеризует величина B*L, где В – ширина камеры дробления, L – длина камеры дробления. Существуют 9 типоразмеров, из которых 6 первых со сложным движением и 4 последних с простым.

Кинематические схемы щековых дробилок: а — с простым движением щеки; б — со сложным движением щеки Билет №2 1. Стальные канаты. Классификация, критерии выбора канатов. Канат стальной - это изделие, состоящее из следующих материалов: стальная проволока без покрытия или с цинковым покрытием; органические сердечники из пенькового волокна, сизали, хлопчатобумажной пряжи, из искусственного волокна; канатная смазка для предохранения канатов от коррозии; противогнилостная пропитка органических сердечников из пеньки, сизали и хлопчатобумажной пряжи. При проектировании грузоподъемных машин канаты не рассчитываются, а выбираются по соответствующим ГОСТам. Выбор каната осуществляется в два этапа:– выбор конструкции исходя из условий работы; – выбор каната по допускаемому разрывному усилию. Выбор каната по допускаемому разрывному усилию производится из условия:Sдоп≥к∙Sрасч, где Sдоп – усилие разрыва каната; к- коэффициент запаса прочности каната; Sрасч – расчетное усилие в канате. В зависимости от режима работы крана установлены следующие коэффициенты запаса прочности грузовых канатов: – для легкого режима работы к=5; – для среднего режима работы к=5,5; – для тяжелого и весьма тяжелого режима работы к=6. Для канатов, используемых в механизмах для перемещения людей, коэффициент запаса прочности составляет к=9. По полученному значению Sдоп из стандартного ряда выбирается канат, выдерживающий это усилие, и определяется его диаметр. Для нормальной работы каната должно быть вполне определенное соотношение между его диаметром и диаметрами барабана или блока. Соотношение диаметра барабана и каната регламентируется Гостехнадзором в зависимости от режима работы грузоподъемных машин: Билет №3 1. Полиспасты грузоподъемных машин. Классификация, примеры различных конструкций полиспастов. Кинематические отношения в полиспастах, КПД Полиспаст – система подвижных и неподвижных блоков соединенных гибкой связью (канат, цепь, веревка). Классификация: а) по назначению: силовые, для выигрыша в силе; скоростные, для выигрыша в скорости; б) по конструкции (по количеству ветвей наматываемых на барабан): одинарные или простые;сдвоенные.

Билет №4 Перфораторы. Перфоратором называют бурильную машину ударно-поворотного действия, предназначенную для бурения шпуров и неглубоких скважин малого диаметра в породах средней крепости, крепких и очень крепких. Пневматические перфораторы в основном классифицируют: по способу поворота бура — на перфораторы с геликоидальной парой, с поворотным механизмом, расположенным на штоке поршня, и с независимым механизмом вращения от отдельного двигателя с редуктором (редко); по способу удаления разрушенной при бурении породы — на перфораторы с продувкой шпуров сжатым воздухом, с осевой и боковой промывкой водой и с пылеотсасывающими устройствами; по способу установки в забое — на перфораторы ручные, колонковые и телескопные. Ручные перфораторы бывают трех категорий по своей массе: легкие; средние; тяжелые. Колонковые перфораторы предназначены для бурения горизонтальных, наклонных и вертикальных шпуров и скважин малого диаметра глубиной 12—15 м в породах практически любой крепости. Эти перфораторы наиболее тяжелые; их закрепляют на горизонтальных или вертикальных колонках, буровых каретках и рамах с помощью шарнирно-стержневых устройств — манипуляторов. Подача на забой осуществляется перемещением на специальных салазках механическими и пневматическими устройствами. Телескопические перфораторы составляют одно целое бурильной части с цилиндрической телескопической стойкой, раздвигаемой давлением сжатого воздуха и обеспечивающей подачу бура на забой. Такие перфораторы обычно применяют для бурения снизу вверх восстающих и наклонных шпуров глубиной 6—15 м. При этом стойка перфоратора упирается в подошву выработки. Перфораторы выбирают в зависимости от твердости породы, глубины и диаметра шпуров, размеров выработки и способа ее проходки.

Билет №5 Отбойные молотки. Отбойный молоток – это инструмент, который служит для раскалывания или разрыхления разного рода плиточных материалов, асфальта, горной почвы и бетонных конструкций. Все отбойные молотки работают по одному принципу: к исполняющей части через электропривод подается импульс от бойка, с помощью наконечника в виде пики или другой насадки, и происходит раскалывание или разрез материала. Отбойные молотки делятся на типы: электрические - работают от электродвигателя, он приводит в движение ротор, а тот, в свою очередь, боек, он ударяет по кончику пики, и молоток готов к действию. пневматическиеотбойные молотки – самые оптимальные для использования и делятся на поршневые, турбинные и ротационные. Они относятся к классу «объемных». Поршневые и ротационные молотки работают за счет воздуха, который сжимается в поршневой системе. Турбинные - через кинетическую энергию воздуха. Бензиновые - работают с помощью двигателя внутреннего сгорания, вмонтированного в основу молотка, они не требуют соединения с источником питания, используются при бурении асфальта, пробивке шпал. Недостатками является выделение выхлопного газа, необходимость дозаправки, и, конечно, производимый шум; гидравлические – работают на основе гидравлики, почти бесшумные, экологически чистые, экономичные. Это очень мощный аппарат, в основном устанавливается на специальные экскаваторы как вспомогательное оборудование. Ручные встречаются редко, и применяются при подводно-ремонтных работах. Билет №6 Молотковые дробилки. Молотковая дробилка это один из типов дробилки, в котором материал дробится с помощью ударов молотков, закреплённых шарнирно на вращающемся роторе, а так же из-за ударов кусков материала о плиты корпуса. Такую дробильную машину применяют для первичного дробления пород средней прочности, а также мягких и хрупких материалов. Молотки расположены на роторе рядами. Для крупного дробления установлено меньшее число рядов, при более тяжелых молотках для мелкого дробления большее число рядов и легкие молотки. Преимущества молотковой дробилки: простота и надежность; компактность и небольшой вес; незначительные энергозатраты; непрерывная работа; большая производительность; не требует особой площадки для установки; удобство и простота ремонта и обслуживания.

Билет №7 Машины ударного бурения. Бурение ударное – процесс разработки скважины путем разрушения горной породы ударами бурового инструмента, лезвия которого, как правило, имеют клинообразную форму. Различают ударно-канатное, ударно поворотное, ударно-вращательное и вращательно-ударное бурение. К машинам ударного бурения относятся бурильные молотки, называемые также перфораторами. По виду потребляемой энергии различают бурильные молотки пневматические, электрические и гидравлические (гидроударники). Сущность ударно-канатного бурения состоит в периодическом поднятии и сбрасывании ударного долота в забой. Ударно-поворотное бурение характеризуется тем, что клиновидный инструмент внедряется в породу под воздействием значительной ударной нагрузки, направленной по оси инструмента. При этом осевое усилие и крутящий момент очень малы. После каждого удара инструмент отскакивает от забоя шпура из-за упругости породы и инструмента, и последний поворачивается механизмом поворота на некоторый небольшой угол. Вследствие этого каждый последующий удар наносится на новое место. Машины ударно-вращательного и вращательно-ударного бурения предназначены для бурения скважин в породах средней крепости и крепких. Бурение этими машинами основано на комбинированном способе разрушения породы, объединяющем основные свойства ударного и вращательного бурения. При этом буровой инструмент в породу внедряется в основном под действием удара, а лучшему скалыванию породы способствует значительный крутящий момент, непрерывно прикладываемый к буровому инструменту мощным вращателем.

Билет № 8 1. Механизм поворота крана. Общие сведения и конструктивные особенности, опорно-поворотные устройства. Механизмы поворота применяются на стреловых кранах. Соединение поворотной и неповоротной частей крана осуществляется при помощи опорно-поворотных устройств. Опорно-поворотные устройства могут быть на подшипниках, на катках и колесах. Наибольшее распространение в стреловых кранах получили опорно-поворотные устройства на телах качения (ролики и шары). Для расчета механизмов поворота необходимо знать параметры опорно-поворотных устройств, которые существенно влияют на силы сопротивления вращения поворотной части крана. Размеры опорно-поворотного круга (устройства) и нагрузки действующие на него определяют момент от сил трения, который преодолевается двигателем. Поэтому расчет механизма вращения начинается с выбора опорно-поворотного устройства по второму случаю нагружения. 2. Бульдозеры. Расчет производительности. Бульдозеры предназначены для срезания грунта, накапливания его перед рабочим органом и перемещение грунта по поверхности при движении машины. Бульдозер- это сменное навесное оборудование к гусеничным или колесным тракторам. Бульдозер служит для послойного копания, планировки и перемещения на расстояние до 60—100 м грунтов, полезных ископаемых, рудных, строительных и других материалов при строительстве и ремонте дорог, каналов, дамб, котлованов и других строительных, сооружений. В зависимости от мощности и конструкции бульдозеры могут работать на самых разнообразных грунтах и материалах: от болотистых и песчаных до разборных, взорванных или разрыхленных скальных пород и руд. Экономически выгодная дальность перемещения грунта бульдозером зависит от его тягового класса, вида и прочности грунта и эксплуатационных условий. Обычно она не превышает 40—60 м. Производительность бульдозера. Производительность бульдозера определяется при ведении работ по двум схемам. а) при работе неповоротным отвалом при копании и перемещении грунта П = 3600·Vпр.·kукл.·kвр./Tц, м3/ч, где Vпр - объем призмы волочения,м3; kукл - коэффициент учитывающий уклон местности; kвр – коэффициент использования машины во времени, принимается kвр = (0,75-0,85); . Tц – время цикла, с. Время цикла работы бульдозера определяется по формуле Tц = tр + tр.х. + tу. + tх.х+ tп.п. с. где tр - время резания грунта, с; tр.х – время рабочего хода, с; tу – время укладки грунта, с; tх.х – время холостого хода, с; tп.п. – время переключения передач, с. Время резания грунта определяется по формуле tр = lр/vр, с; где lр – путь резания грунта до полного набора призмы волочения, м; принимается lр = (6 – 10) м,; vр – скорость при резания грунта, м/с, принимается vр = (0,4 - 0,6) м/с, Время рабочего хода определяется по формуле tр.х. = lр.х/vр.х, с, где lр.х – путь перемещения грунта. М, (зависит от необходимости и рекомендуется до 70 м),; vр.х – скорость рабочего хода, м/с, принимается vр.х = (0,9 - 1,1),м/с. Время укладки грунта определяется по формуле где lу - путь укладки грунта, м, принимается Время холостого хода определяется по формуле vх.х -скорость при холостом ходе, принимается vх.х =(1,1 - 2,2),м/с. 3. Валковые дробилки. Применяются для дробления пород повышенной прочности, с целью получения готового продукта для нужд строительной, химической, цементной, стекольной промышленности, а так же переработки отходов металлургии и др. Схема дробления

Рабочими органами валковых дробилок являются дробящие валки.

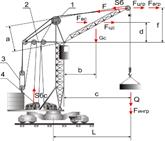

Билет № 9 1. Механизм изменения вылета стрелы. Основные конструкции, разгрузка башни крана от изгибающего момента. В большинстве стреловых кранов изменение вылета крюка осуществляется путем качания стрелы в вертикальной плоскости. Схема сил, действующих при работе механизма изменения вылета стрелы представлена на рисунке 1

1 – расчал; 2 – распор; 3 – стреловой полиспаст; 4 – стреловой барабан; Sб – усилие в грузовом канате; F – усилие в канатах расчала или стреловом полиспасте Разгрузка башни крана от изгибающего момента. При работе башенного крана его башня испытывает изгибающий момент от веса стрелы и веса поднимаемого груза, поэтому стреловой полиспаст и его рабочие ветви располагаются и запасовываются так, чтобы башня была разгружена от изгибающего момента. С этой целью краны имеют распоры, а стреловой полиспаст располагается вертикально. При этом силы веса стрелы и поднимаемого груза передаются на стреловой полиспаст через канаты расчала. Для того чтобы уравновесить изгибающий момент, создаваемый весом груза и стрелы, рабочие ветви стрелового полиспаста запасовывают через дополнительные блоки расположенные на распоре (рисунок 8.2). Количество дополнительных ветвей определяется из уравнения моментов относительно оси башни.

1 – расчал; 2 – распор; 3 – дополнительные блоки; Gp 1, Gp 2 – вес канатов расчала; F – усилие в канатах расчала или стреловом полиспасте; Gс.п – вес стрелового полиспаста; Sб – усилие в грузовом канате; Sк – усилие в дополнительных ветвях стрелового полиспаста. Если количество дополнительных ветвей k >3 – 4, то целесообразно наггружать башню всем натяжением расчала. Рассмотренная система разгрузки башни крана от изгибающего момента применяется для башенных кранов с поворотной башней. В кранах с поворотным оголовком разгрузка башен от изгибающего момента осуществляется путем установки противовесной консоли, с возможностью перемещения по ней противовеса. Для исключения перемещения груза по вертикали, при изменении вылета стрелы качанием применяются два способа запасовки каната: – запасовка каната с сопряженными полиспастами; – запасовка каната с сопряженными барабанами. 2. Автогрейдеры. Расчет производительности. Автогрейдеры применяются для планирования поверхности путем срезания и перемещения грунта, а также для очистки поверхности от снега мусора и др. Билет № 10 1. Устойчивость кранов. Основные положения. Условие равновесия кранов определяется соотношением значений моментов удерживающего и опрокидывающего относительно оси (ребра) опрокидывания крана. Проверку кранов на устойчивость производят для рабочего положения с грузом (грузовая устойчивость) и без груза (собственная устойчивость). Проверку производят при наиболее неблагоприятном, с точки зрения опрокидывания, сочетании нагрузок. В соответствии с этим устойчивость характеризуется двумя коэффициентами: коэффициентом грузовой устойчивости и коэффициентом собственной устойчивости. Устойчивость крана необходимо обеспечить при стреле расположенной как вдоль, так и поперек движения крана. Однако у стреловых кранов, как правило, колея меньше базы, поэтому наиболее опасным и, следовательно, расчетным случаем является положение стрелы поперек движения крана. Определение грузовой и собственной устойчивости для стреловых кранов производится при угле наклона не менее 30. В соответствии с правилами Гостехнадзора грузовую устойчивость рассчитывают для трех положений крана: – кран работает на наибольшем допустимом уклоне, движение крана осуществляется поперек уклона, стрела направлена в сторону уклона. Дополнительные нагрузки (ветровые, инерционные) учитываются. Коэффициент грузовой устойчивости не менее 1,15; – кран работает на горизонтальной площадке. Коэффициент грузовой устойчивости не менее 1,4. Дополнительные силы не учитываются; – кран работает на наибольшем допустимом уклоне с вылетом стрелы, направленным под углом 450 к направлению уклона. Дополнительные силы учитываются. Коэффициент грузовой устойчивости не менее 1,15. 2. Бульдозеры. Тяговый расчет (неповоротный отвал). Бульдозеры предназначены для срезания грунта, накапливания его перед рабочим органом и перемещение грунта по поверхности при движении машины. Бульдозер- это сменное навесное оборудование к гусеничным или колесным тракторам. Бульдозер служит для послойного копания, планировки и перемещения на расстояние до 60—100 м грунтов, полезных ископаемых, рудных, строительных и других материалов при строительстве и ремонте дорог, каналов, дамб, котлованов и других строительных, сооружений. В зависимости от мощности и конструкции бульдозеры могут работать на самых разнообразных грунтах и материалах: от болотистых и песчаных до разборных, взорванных или разрыхленных скальных пород и руд. Экономически выгодная дальность перемещения грунта бульдозером зависит от его тягового класса, вида и прочности грунта и эксплуатационных условий. Обычно она не превышает 40—60 м. Главным параметром при расчете бульдозеров является номинальное тяговое усилие трактора. Тн = Gсц.б.∙φсц., Н, где Gсцб.∙- сцепной вес бульдозера, Н, который равен Gсц.б = (G тр.+ G б.об.),Н, где G тр - вес трактора, Н, Gб.об. вес бульдозерного оборудования, Н, или принимается Gсц.б = 1,25 G тр, Н. φсц - коэффициент сцепления бульдозера с грунтом, принимается в зависимости от типа грунта и типа ходового оборудования. Основными параметрами бульдозера являются геометрические размеры отвала

Расчетная схема отвала. 1) высота отвала Н0, а) для неповоротного отвала ___ Н0=500 3√ Тн - 5 Тн. Мм где Тн – номинальное тяговое усилие трактора, т 2) ширина отвала В0, а) для неповоротного отвала В0 =(2,8-3,0)Н0, мм При этом должно соблюдаться условие В0 ≥ Втр. + (0,1 - 0,2) м. 3) высота козырька отвала Нк, мм к=(0,1 - 0,25)·Н0 4) радиус кривизны основного листа R, а) для неповоротного отвала R=1,0·Н0, м 5) ширина прямолинейной части «Lн» принимается равной ширине установленного режущего ножа. 6) углы б) угол заострения β в) задний угол α 3. Конусные дробилки. Применяются на стадиях среднего и мелкого дробления. Конусная дробилка состоит из подвижного конуса и неподвижного конуса. Подвижный конус совершает круговое качение, тем самым раздавливая с изгибом дробимый материал, попадающий между конусами.

Билет № 11 1. Техническое освидетельствование грузоподъемных машин. В работу грузоподъемные машины допускаются только после освидетельствовании в Гостехнадзоре. Результаты технического освидетельствования заносятся в журнал испытаний, имеющийся на каждой грузоподъемной машине, подлежащей регистрации. Различают полное и частичное техническое освидетельствование. Полное техническое освидетельствование включает три вида работ: – осмотр; – статические испытания; – динамические испытания. Указанные виды работ выполняются в том же порядке в каком они стоят в списке. При частичном техническом освидетельствовании выполняется только осмотр. Полное техническое освидетельствование производится перед вводом грузоподъемной машины в эксплуатацию (первичное техническое освидетельствование). В процессе эксплуатации проводится периодическое техническое освидетельствование не реже одного раза в три года. При перемещении крана с одного объекта на другой, связанного с его демонтажем, транспортировкой и монтажом на новом объекте, выполняется полное техническое освидетельствование, которое называется внеочередным и выполняется оно независимо от срока после последнего периодического освидетельствования. На редко используемых кранах периодическое техническое освидетельствование проводится через каждые пять лет. К редко используемым кранам могут быть отнесены краны предназначенные для ремонта оборудования. Частичное техническое освидетельствование выполняется периодически через каждые двенадцать месяцев. При осмотре проверяется надежность каждого узла и элемента машины (трещины, износ крюка (при износе крюка более 10 % он бракуется), проверяется легкость его вращения, степень износа грузовых канатов, надежность их крепления, состояние перил и ограждений, надежность противоугонных устройств, заземления. Если результаты осмотра удовлетворительны, то выполняются статические испытания. Статические испытания проводятся с целью проверки прочности всей машины, а стреловых и козловых кранов, имеющих консоли, также с целью проверки устойчивости. Статические испытания проводятся под нагрузкой, на 25 % превышающую номинальную. При статических испытаниях груз поднимают на высоту от 200 до 300 мм и в таком положении выдерживают десять минут. Затем груз опускают и определяют значение остаточной деформации металлоконструкции крана. Для стреловых кранов первоначальные статические испытания проводят при наибольшем и наименьшем вылетах стрелы с соответствующей нагрузкой. При периодических испытаниях краны проверяют при вылетах стрелы соответствующих наибольшей грузоподъемности. Поворотную часть крана при статических испытаниях устанавливают в положение наименьшей устойчивости. Кран считается выдержавшим статические испытания если не наблюдалась потеря устойчивости, самопроизвольное опускание груза и остаточных деформаций. После получения удовлетворительных результатов статических испытаний кран допускается к динамическим испытаниям. Динамические испытания. К динамическим испытаниям допускаются машины выдержавшие статические испытания. Эти испытания проводятся с целью проверки действия механизмов и тормозных устройств. Испытания проводят с грузом на 10 % превышающим номинальную грузоподъемность, но допускаются и при номинальном грузе. Действие механизмов проверяют при их раздельном включении. Механизм изменения вылета стрелы проверяют под нагрузкой, соответствующей максимальному вылету. При динамических испытаниях проверяют работу всех конечных выключателей, а также работу анемометра, ограничителя грузоподъемности, который должен срабатывать при превышении веса груза на 10% от номинального. Если на механизмы грузоподъемных машин установлены два тормоза, то их действие проверяется при раздельном включении каждого. Грузозахватные устройства при динамических испытаниях проверяются под нагрузкой на 25% превышающей номинальную. 2. Грейдер-элеваторы. Расчет основных параметров. Грейдер- элеваторы предназначены для послойного срезания грунта Рабочим органом грейдер-элеватора является дисковый режущий нож. Схема дискового ножа.

1 – стойка, 2 – крепление, 3 – дисковый нож Работает грейдер-элеватор следующим образом: при движении плужная рама опускается и дисковый нож заглубляется в грунт на определенную глубину срезая стружку грунта. Срезанный грунт направляется на транспортер, а по нему к месту укладки или в транспортное средство.

3. Роторная дробилка Предназначены для дробления мягких, малоабразивных материалов. Использование роторных дробилок для дробления прочных пород малоэффективно из-за высокого расхода быстроизнашивающихся дробящих элементов.

Билет № 12 1. Фронтальные погрузчики. Назначение, область применения, общее устройство, рабочие органы. Фронтальные погрузчики предназначены для погрузки различных строительных материалов (песок, грунт, щебень, строительный мусор и т.д.) в транспортные средства. Фронтальные погрузчики могут также применяться для перевозки строительных материалов на расстояние до 1 км. Одноковшовые фронтальные погрузчики, выпускаемые промышленностью, различают: - по типу ходового устройства – пневмоколесные и гусеничные; - по грузоподъемности – легкого (от 0,5 до 2 т), среднего (от 3 до 6 т), тяжелого (от 10 до 15 т)и сверх тяжелого (свыше 15 т) типов. Пневмоколесные погрузчики по сравнению с гусеничными обладают следующими преимуществами: - высокой мобильностью, маневренностью и универсальностью; - возможностью перемещения материалов в рабочем (на рабочем) органе на расстояние свыше 30 м; - использование при рассредоточенных объемах работ, когда погрузчики часто перебазируют с объекта на объект; - возможностью выполнения работ в стесненных условиях, требующих повышенной маневренности; - обеспечивают сохранность материалов и рабочей площадки от разрушения. Гусеничные погрузчики по сравнению с пневмоколесными они имеют лучшие тягово-сцепные качества, меньшее удельное давление на грунт, что повышает их проходимость и увеличивает удельные усилия резания на кромке ковша. 2. Скреперы. Тяговый расчет. Скреперы предназначены для послойного резания грунта, набора его в ковш, транспортирования, разгрузки и укладки. При этом возможно частичное уплотнение грунта. Скреперами возможно разрабатывать грунты до четвертой категории прочности. Рабочим органом скрепера является ковш. Тяговый расчет скрепера. Условие нормальной работы скрепера записывается Тн ≥ ∑Wi, где Тн - номинальное тяговое усилие трактора или тягача, Н. ∑Wi - сумма всех сил сопротивления копанию, Н, Расчетная схема.

Сумма всех сил сопротивления при работе скрепера записывается: Толщина срезаемой стружки грунта рекомендуется в зависимости от типа грунта и вместимости ковша. W2 - сила сопротивления перемещения призмы волочения, Н, W3-сила сопротивления наполнению ковша, которая состоит из двух составляющих W3 = W31 + W311, Н, W31 - сила сопротивления подъему грунта в ковше, W31 = γо·Βк·hс·g·.h, Н, где γо – объёмный вес грунта, т/м3, Βк – ширина ковша, м hс - высота слоя грунта в ковше, принимаем в зависимости от вместимости ковша,м, g – ускорение свободного падения, м/с2, h – толщина срезаемой стружки грунта, м, W311-сопротивление продвижению грунта во внутрь ковша, Суммируя значения W31 и W311 получим W3 = γо·Βк·hс·g(h + hс· х), Н. W4-сила сопротивления передвижению скрепера, W4 = (Gсц.с+ Gг.)∙(f±i), Н где Gсц.с – сцепной вес скрепера, Н, Gг. – вес грунта в ковше скрепера, Н, который определяется по формуле Gг = γо∙q∙кн g ∙/ кразр., Н где q – вместимость ковша, м3, кн – коэффициент наполнения ковша, который зависит от типа грунта и способа загрузки ковша. кразр – коэффициент разрыхления грунта, 3. Подметально-уборочные машины предназначены для удаления загрязнений с твердых дорожных и аэродромных покрытий, очистки городских территорий от пыли, грязи и мелкого мусора. Загрязнения на дорожном покрытии увеличивают проскальзывание колес автомобильного транспорта, особенно в сырую погоду. Качественная очистка дорожных покрытий может повысить коэффициент сцепления колес с дорогой на 12-15% и среднюю скорость движения транспорта. Основным рабочим оборудованием подметально-уборочных машин являются: главная ци

|

||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 985; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.181.181 (0.016 с.) |

=0;

=0; =

=  *

*  +G*

+G*

=

=

, где е – коэффициент, зависящий от типа привода механизма и режима его работы, е от 16 до 35.

, где е – коэффициент, зависящий от типа привода механизма и режима его работы, е от 16 до 35. - простой четырехкратный. Степень выигрыша в силе или в скорости называется кратностью полиспаста. Кинематические соотношения в полиспастах. Для силовых полиспастов справедливы, приведенные ниже, следующие соотношения таких параметров, как скорость наматывания каната на барабан и скорость подъема груза, длина каната, наматываемого на барабан, и высота подъема груза. Длина каната, наматываемого на барабан:

- простой четырехкратный. Степень выигрыша в силе или в скорости называется кратностью полиспаста. Кинематические соотношения в полиспастах. Для силовых полиспастов справедливы, приведенные ниже, следующие соотношения таких параметров, как скорость наматывания каната на барабан и скорость подъема груза, длина каната, наматываемого на барабан, и высота подъема груза. Длина каната, наматываемого на барабан:  , где Н – высота подъема груза; Uп – кратность полиспаста. Скорость наматывания каната на барабан:

, где Н – высота подъема груза; Uп – кратность полиспаста. Скорость наматывания каната на барабан:  , где VГ – скорость подъема груза. Для скоростных полиспастов устанавливаются аналогичные кинематические соотношения. Ход подвижной обоймы блоков или ход штока гидроцилиндра:

, где VГ – скорость подъема груза. Для скоростных полиспастов устанавливаются аналогичные кинематические соотношения. Ход подвижной обоймы блоков или ход штока гидроцилиндра:  .

.  , где V 0 – скорость подвижной обоймы блоков или скорость движения штока гидроцилиндра.В полиспастах существуют следующие виды сопротивлений: сопротивление от жесткости каната, возникающее при огибании канатом блоков; сопротивление в опорах блоков.КПД полиспаста зависит от его кратности и КПД блоков, входящих в полиспаст, и определяется по формуле:

, где V 0 – скорость подвижной обоймы блоков или скорость движения штока гидроцилиндра.В полиспастах существуют следующие виды сопротивлений: сопротивление от жесткости каната, возникающее при огибании канатом блоков; сопротивление в опорах блоков.КПД полиспаста зависит от его кратности и КПД блоков, входящих в полиспаст, и определяется по формуле:  ,где ηб – КПД блоков, входящих в полиспаст, ηб от 0,95 до 0,98.

,где ηб – КПД блоков, входящих в полиспаст, ηб от 0,95 до 0,98.