Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механические топки с переталкивающими колосниковыми решеткамиСодержание книги

Поиск на нашем сайте

Процесс горения топлива на ступенчатой переталкивающей решетке по существу мало отличается от процесса горения на цепной решетке. Топливо также поступает из загрузочной горловины топки на полотно решетки и зажигается вследствие непосредственного контакта с уже горящим топливом, а главное за счет излучения светящегося факела. Механические топки с переталкивающими решетками снабжаются в своей нижней части полого расположенными колосниками, предназначенными для выжигания горючего из шлака. В эту часть решетки аналогично с цепью проходит много лишнего воздуха, который и направляется задним сводом навстречу продуктам газификации. Полотно цепной решетки, охлаждаясь при обратном ходе к фронту, менее подвержено влиянию высоких температур, чем ступени переталкивающей решетки, поэтому ступенчатая механическая решетка применяется преимущественно для сжигания низкосортных зольных и влажных углей и в первую очередь бурых типа подмосковного. Высокосортные угли с малым выходом летучих, когда отсутствует охлаждающий слой "транзитный" воздух, не следует сжигать на подобных топках, так как будут гореть колосники. Для изготовления наклонных механических решеток расходуется меньше металла, и поэтому они конкурируют с цепными решетками преимущественно в установках среднего масштаба, где увеличенные первоначальные затраты на оборудование могут не окупиться выгодой, получаемой от повышения экономичности топливоиспользования. Переталкивающая решетка хорошо справляется с сжиганием многозольных бурых углей как "оживляющая" процесс горения слоя. При взаимном перемещении частиц топлива - шуровке происходит сбрасывание с их поверхности золы, кроме того, перемешивание слоя топлива способствует равномерному горению и более раннему зажиганию. Для сильно влажных углей и торфа, который также можно сжигать на подобных решетках, механические топки иногда снабжаются подсушивающим предтопком, работа которого не отличается от работы предтопков шахтноцепных топок. Конструктивно подсушивающие очаги образуются при помощи ступенчатой решетки с наклонно располагаемыми ступеньками, позволяющими золе ссыпаться вниз и в дальнейшем - на наклонную решетку. Горячее дутье способствует улучшению и ускорению процесса сгорания, и его можно доводить при низкосортных влажных углях до 200 - 250° без боязни вызвать пережог колосников. Газовое сопротивление топки 20 - 50 мм вод. ст. Наклонно - механическая топка как производящая изламывание слоя могла бы справиться с сжиганием высокосортных спекающихся углей, однако в подобных случаях приходится беспокоиться за прочность и долговечность ее полотна. Поэтому для сжигания высокосортных спекающихся углей надо предпочесть топку с нижней подачей топлива.

Питательные установки и шлакоудаление. Требования к надежности и производительности питательных установок. Схемы включения питательных насосов. Процесс шлакозолоудаления и его механизация. Питательная установка является одним из наиболее ответственных элементов электростанции. Питательная установка должна быть надежной, располагать необходимым резервом на случай выхода из работы какой- либо ее части и обеспечивать бесперебойную подачу воды в котлы при всех режимах их работы.

На электростанциях мощностью более 2,5 тыс. кВт суммарная производительность всех насосов с электроприводом должна быть такой, чтобы при выходе из строя наиболее мощного из них оставшиеся обеспечивали работу котельной при номинальной производительности рабочих котлов без учета резервного котла. На изолированных электростанциях при котельных со слоевым сжиганием топлива, а также в случаях обогрева барабанов котлов с факельным сжиганием топлива,-помимо насосов с электроприводом, должны быть установлены резервные питательные насосы с паровым приводом в количестве не менее двух, производительность которых, должна обеспечивать работу котельной с нагрузкой не менее 50% номинальной производительности рабочих котлов. Питательные насосы электростанций до 2,5 тыс. кет должны удовлетворять следующим требованиям: при наличии одного котла устанавливаются один насос с электрическим и один насос с паровым приводом с производительностью каждого 1:20% номинальной производительности котла. Жидкое шлакоудаление Сгорание твердого топлива происходит в топках различного типа. По типу шлакоудаления различают топки с твердым шлакоудалением (t° до 1400 °С) и топки с жидким шлакоудалением (t° - 1500-1700 °C). Каждая из конструкций имеет свои преимущества и недостатки. В топках с твердым шлакоудалением возможен недожог топлива и повышенное образование золы в газах, поступающих на конвективную поверхность нагрева котла. Для устранения этих проблем были разработаны и внедрены топки с жидким шлакоудалением. Впервые переход на жидкое шлакоудаление был осуществлен в 50-е годы ХХ века путем замены холодной воронки топки на горизонтальный, а затем наклонный под с леткой. Так появились однокамерные, а позже двухкамерные топки с жидким шлакоудалением. Они применяются преимущественно для сжигания малореакционных углей: антрацита, полуантрацита, тощих и спекающихся углей, а также бурых и некоторых сортов каменных углей (кузнецких, канско-ачинских). Обычно жидкое шлакоудаление применяют сжигании топлива в больших энергетических котлах. В топках с жидким шлакоудалением различают 3 зоны: · зона активного горения топлива и плавления шлаков; · промежуточная зона, расположенная над первой; · зона охлаждения. Зона активного горения топлива и плавления шлаков находится в нижней части топки. Для обеспечения высоких температур экранные поверхности топки ошиповывают и покрывают хромитовой массой. Чтобы жидкое шлакоудаление протекало успешно, горелки размещают невысоко над подом с наклоном вниз. При достижении температур около 1700 °С шлак расплавляется и свободно стекает по стенам в шлаковую ванну. Верхнюю границу первой зоны образует область, где температура газов выше температура жидкоплавного состояния шлака. Во второй зоне температура газов понижается, в связи с чем увеличивается вязкость шлаков. Шлак становится липким и тянущимся и может откладываться на топочных экранах, что снижает их нагревание и вызывает понижение теплопроизводительности котла. Поэтому вторая зона, являющаяся недостатком однокамерных топок, должна быть сокращена до минимума. Третья зона - зона охлаждения - характеризуется умеренными температурами, что обеспечивает грануляцию шлака и золы. Часть золы также может откладываться на экранах, но она легко удаляется обдувкой. Жидкое шлакоудаление обеспечивает выпадение золы в топку до 30-40% (в топках с твердым шлакоудалением - только 10-20%), благодаря чему уменьшается процент содержания золы в газах, поступающих на конвективную поверхность котла. А это предупреждает преждевременное истирание труб фракциями летучей золы, причем фракции эти более мелкие, чем в топке с твердым шлакоудалением. Таким образом, жидкое шлакоудаление способствует увеличению срока эксплуатации котельного оборудования. Также жидкое шлакоудаление обеспечивает минимальное количество горючих веществ в шлаке, благодаря чему уменьшается механический недожог топлива. Однако вместе с расплавленным шлаком из топки уносится высокопотенциальное тепло, использование которого пока не предусматривается. Вода, в которой гранулируется шлак, не имеет достаточных температур для дальнейшего применения, и потери этого тепла относятся к минусам этого типа топок. Жидкое шлакоудаление имеет еще один недостаток - повышенный выброс оксидов азота, образующихся в зоне высоких температур. Их концентрация может в 2-3 раза превышать содержание токсичных веществ в дымовых газах топок с твердым шлакоудалением. В связи с чем требуются дополнительные мероприятия по снижению выбросов - как связанные с конструкцией топочно-горелочного устройства, так и установкой дополнительного азотоочистного оборудования. Выпавший в ванну и гранулированный шлак удаляется традиционными способами шлакоудаления в шлакоотвалы или, если есть спрос, потребителю.

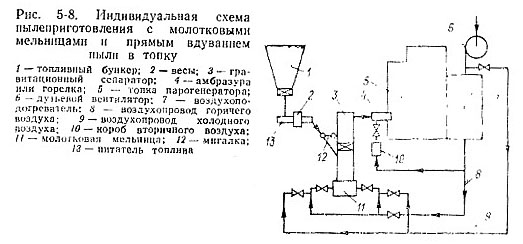

14. Системы приготовления топлива. Индивидуальные и центральные системы пылеприготовления. Подготовка твердого топлива для сжигания его в факельных топках производится в пылеприготовительных установках. Для превращения твердого топлива в пыль необходимо осуществить следующие cхемы пылеприготовления: первичную обработку, сушку, размол, отделение готовой пыли от неготовой, требующей дополнительного размола. Первичная обработка топлива заключается в удалении из него металлических предметов и щепы, грохочении и дроблении. Удаление металлических предметов производится для предотвращения поломки механизмов системы пылеприготовления. Для удаления металлических предметов (болтов, гаек, железнодорожных костылей и т.д.) применяются магнитные сепараторы. Щепоуловители служат для удаления из топлива древесной щепы, попадающей в него при добыче. При попадании щепы в пылеприготовительную установку она забивает элементы системы древесной «ватой». Грохочение применяется для отделения крупных кусков топлива от мелких. Для этого топливо пропускают сквозь качающиеся сита - решетки с размером отверстий 10-15 мм. Куски более 10-15 мм направляются в дробилки, а меньшего размера - мимо дробилок. Качество дробления определяют путем рассева дробленого топлива на сите с размером ячеек 5x5 мм. Обычно дробление топлива производят так, чтобы остаток на сите с указанными ячейками составлял примерно 20 %. Дробление топлива производят в молотковых или валковых дробилках. В молотковой дробилке дробление топлива происходит за счет удара вращающихся молотков, шарнирно укрепленных на роторе. Валковые дробилки выполняют в виде вращающихся навстречу друг другу двух валов с насаженными на них шипами-зубьями. Предварительное дробление топлива повышает эффективность его сушки и превращения в пыль. Чаще всего процессы сушки и размола совмещают, производя их в устройствах, называемых мельницами. Отделение готовой пыли в процессе размола топлива осуществляется в сепараторах. Это необходимо потому, что при размоле образуются мелкие (готовые) и крупные (неготовые) пылинки. Если готовые пылинки своевременно не удалить из мельницы, то они будут переизмельчаться, излишне загружая мельницу. При этом производительность мельницы снизится, а расход электроэнергии возрастет. Пылеприготовительные установки могут иметь различные технологические схемы. Различают центральные и индивидуальные системы пылеприготовления.При центральной системе пылеприготовления пыль готовят на пылезаводе для всей котельной, а при индивидуальной системе - только для определенного котлоагрегата. Соответственно при индивидуальной системе все устройства для приготовления пыли располагают в непосредственной близости к котлоагрегату. Для промышленных парогенераторов и водогрейных котлов применяют только индивидуальные системы пылеприготовления. Такие системы могут быть с прямым вдуванием или с пылевым промежуточным бункером. В первом случае пыль из мельниц вместе с отработанным сушильным агентом направляется в горелки. Во втором - пыль собирается в пылевом бункере и из него направляется в горелки. Схемы пылеприготовления могут быть замкнутыми или разомкнутыми. При замкнутой схеме сушильный агент вместе с пылью сбрасывается в топку, а при разомкнутой отработанный сушильный агент сбрасывается в атмосферу. Схема с прямым вдуванием топлива всегда замкнутая, а с промежуточным пылевым бункером может быть и замкнутой, и разомкнутой. В промышленных и отопительных котельных установках, как правило, применяются только замкнутые схемы, т. е. схемы со сбросом сушильного агента в топку. В промышленных и отопительных котельных установках преимущественно применяются индивидуальные схемы пылеприготовления с прямым вдуванием пыли как более простые и дешевые. Индивидуальные схемы пылеприготовления с промежуточным пылевым бункером применяются для энергетических парогенераторов большой мощности при сжигании антрацитов и тощих углей с малым выходом летучих (6-15%). Эти схемы сложны и дороги. Выбор схемы и расчет пылеприготовительного оборудования производится в соответствии с нормами расчета и проектирования пылеприготовительных установок, разработанными ВТИ и ЦКТИ. На рис. 5-8 и 5-9 в качестве примера показаны принципиальные схемы пылеприготовления, широко применяемые в промышленных и отопительных котельных установках.

Для размола бурых углей и фрезерного торфа в молотковых мельницах единичной производительности до 20 т/ч применяются схемы пылеприготовления с гравитационным сепаратором и прямым вдуванием пыли через амбразуры (рис. 5-8). Топливо из бункера через отсекающий шибер подается питателем в устройство для нисходящей сушки (рис. 5-9) и затем в мельницу, В мельнице происходит размол и окончательная сушка топлива. Горячий воздух после воздухоподогревателя подается в устройство для нисходящей сушки и в мельницу. Кроме того, предусмотрена подача горячего воздуха непосредственно в топочную камеру. Воздух, поступающий в мельницу и транспортирующий готовую пыль, называется первичным, а подаваемый непосредственно в топочную камеру или пылеугольные горелки вторичным. При размоле бурых углей в молотковых мельницах единичной производительности более 20 т/ч в схеме, показанной на рис. 5-8, несколько видоизменяется конструкция сепаратора пыли и пылеугольных горелок. Применяется инерционный сепаратор и турбулентные пылеугольные горелки, которые имеют заметное сопротивление проходу пылевоздушной смеси. В связи с этим система пылеприготовления работает под избыточным давлением до 2500 Па, что требует ее уплотнения, включая питатель топлива, По сравнению с бурыми углями при сжигании каменных углей, требующих для экономичного сжигания более тонкой пыли, в схеме, показанной на рис. 5-8, изменяется тип применяемых мельниц и сепаратора пыли. В этом случае могут использоваться среднеходовые валковые мельницы с центробежным сепаратором пыли. При сжигании высоковлажных мягких бурых углей используются схемы пылеприготовления с мельницами-вентиляторами. Одна из таких схем приведена на рис. 5-9. В этой схеме сушка топлива производится продуктами сгорания, отбираемыми из топки. Топливо из бункера питателем направляется в устройство для нисходящей сушки, а из него - в мельницу-вентилятор. Горячий воздух после воздухоподогревателя направляется в горелку и частично в смесительную камеру, где смешивается с продуктами сгорания, отбираемыми из топки. Смесь продуктов сгорания и воздуха поступает в устройство для нисходящей сушки, а затем - в мельницу-вентилятор. Из мельницы аэросмесь (смесь пыли с воздухом и продуктами сгорания) поступает в сепаратор и из него в горелки. В этой схеме осуществляется двухступенчатая подсушка топлива. Первая ступень осуществляется в шахте с нисходящим потоком смеси топочных газов и горячего воздуха, а вторая ступень - в мельнице. Из рассмотрения приведенных схем пылеприготовительных установок ясно, что схема и конструкция применяемого оборудования прежде всего зависят от характеристики сжигаемого топлива (влажности, твердости, выхода летучих) и мощности парогенератора или водогрейного котла.

|

||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 647; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.12.133 (0.009 с.) |