Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Указания по мерам безопасностиСодержание книги Поиск на нашем сайте Станок должен быть надежно подключен к цеховому заземляющему устройству. Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом. Категорически запрещается работать с открытой клеммной коробкой и шкафом управления. В шкафу управления установлено устройство предохранительное светосигнальное, показывающее наличие напряжения между выходными клеммами вводного автоматического выключателя и нейтральным проводом. Необходимо помнить, что при отключенном вводном автоматическом выключателе его зажимы и вводной клеммный набор XI находятся под напряжением питающей сети, поэтому следует избегать прикосновения к ним.

Блокировочные устройства В электросхеме станка предусмотрены следующие блокировки: 1. Пуск электродвигателя главного привода возможен только в нейтральном положении рукоятки управления фрикционными муфтами вращения шпинделя. 2. Отключение вводного выключателя при открывании двери шкафа управления. Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) специалистами-электриками в электрошкафу установлено деблокирующее устройство. Описание работы электросхемы станка 1К62Д Пуск электродвигателя главного привода Ml осуществляется нажатием кнопки S4, которая замыкает цепь катушки пускателя К1, переводя его на самопитание. Останов электродвигателя Ml осуществляется кнопкой S3. Управление электродвигателем быстрых перемещений каретки и суппорта М2 осуществляется нажатием толчковой кнопки, встроенной в рукоятку фартука, воздействующей на конечный выключатель S8. Пуск и останов электронасоса охлаждения МЗ осуществляется переключателем S7. Работа электронасоса сблокирована с электродвигателем главного привода Ml и включение его возможно только после замыкания контакта пускателя К1. Для ограничения холостого хода электродвигателя главного привода в схеме имеется реле времени КЗ. В средних (нейтральных) положениях рукоятки включения фрикционной муфты главного привода замыкается нормально закрытый контакт конечного выключателя S6 и включается реле времени КЗ, которое через установленную выдержку времени отключит своими контактами пускатель К1, а, следовательно, и электродвигатель главного привода. Производить перестройку выдержки времени в рабочем состоянии реле категорически запрещается. Защита электродвигателей главного привода, привода быстрых перемещений каретки и суппорта, электронасоса охлаждения, цепи управления и освещения производится автоматическими выключателями F1, F2 и предохранителями F3, F4. Защита электродвигателей (кроме электродвигателя М2) от длительных перегрузок осуществляется тепловыми реле F5, F6. Номинальные данные аппаратов, изменяющиеся в зависимости от напряжения питающей сети. Нулевая защита электросхемы станка, предохраняющая от самопроизвольного включения электропривода при восстановлении подачи электроэнергии после внезапного ее отключения, осуществляется катушками магнитных пускателей. Пневмооборудование Схема пневматическая принципиальная показана на рис.9.

Рисунок 9 –Схема пневмооборудования станка 1К62Д Пневмооборудование служит для создания воздушной подушки, облегчающей перемещение задней бабки по станине и предотвращающей износ направляющих. Пневмоаппараты смонтированы с задней стороны станка. Пневмооборудование нужно подключить к цеховой сети сжатого воздуха. Для этого на правой стойке имеется труба с наружной резьбой 3/8" труб. Подача воздуха на направляющие производится при нажатии кулачка, укрепленного на рукоятке 25 (рис. 5), на толкатель клапана 1 (рис. 9) при перемещении рукоятки на рабочего. Усилие перемещения задней бабки не должно превышать 5 кгс. По окончании работы салфеткой удалить влагу с направляющих и покрыть их тонким слоем масла. Ежедневно перед началом работы необходимо спустить влагу из фильтра 3 посредством поворота воротка, установленного в его нижней части. Регулярно один раз в 2—3 месяца, по мере поднятия конденсата до уровня заслонки, фильтр 3 снимать для очистки и промывки. В маслораспылитель 2 по мере опорожнения корпуса заливать масло индустриальное И20А ГОСТ 20799—75.

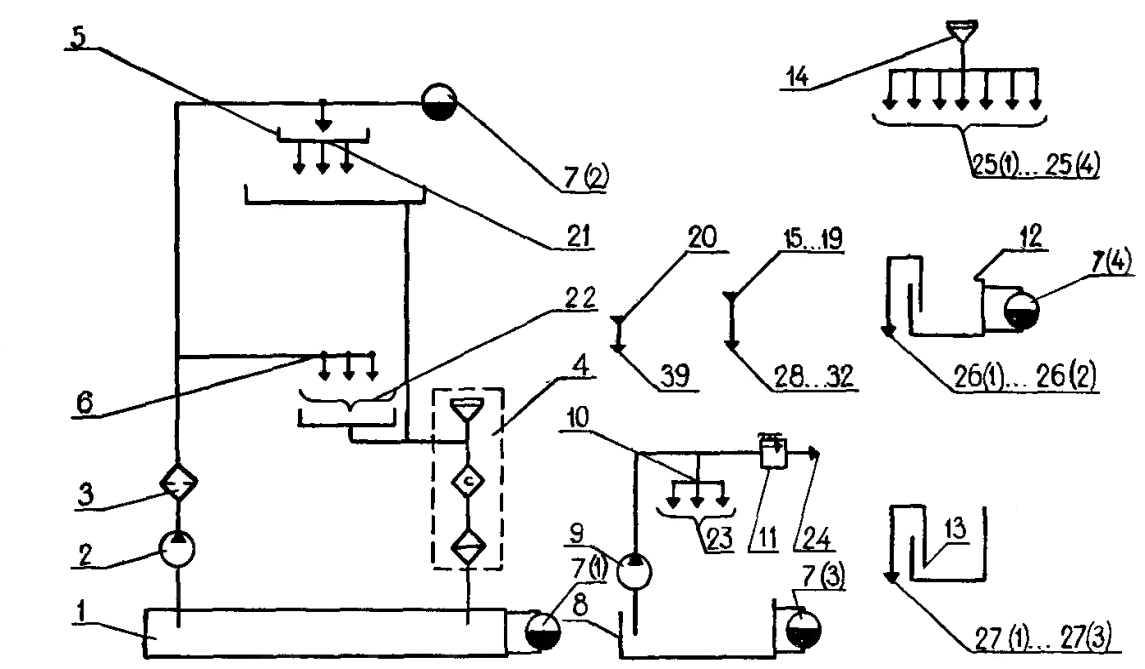

Система смазки станка Схема смазки принципиальная приведена на рис. 10.

Рисунок 10 – Схема смазки принципиальная станка 1К62Д

Карта смазки с указанием мест расположения масленок показана на рис. 11.

Рисунок 11 – Карта смазки станка 1К62Д Описание работы. В станке применена автоматическая циркуляционная система смазки шпиндельной бабки и коробки подач. Эта система включает в себя резервуар 1, насос шестеренчатый 2, фильтр на напорной магистрали 3, сливной фильтр 4 с заливной горловиной и магнитным патроном. Шестеренчатый насос 2, приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из резервуара 1 и подает его через сетчатый фильтр 3 к подшипникам шпинделя и на маслораспределительные коллекторы. Контроль за работой системы осуществляется визуально при помощи маслоуказателя 7 (2). Масло сливается из передней бабки и коробки подач через заливной сетчатый фильтр 4 в резервуар. В циркуляционную проточную систему смазкой трартуи, направляющих станины, каретки и суппорта входят: резервуар-8, плунжерный насос 9, распределительный коллектор 10, кран 11. Плунжерный насос приводится в действие от эксцентрика, связанного с червяком. Включение подачи масла на направляющие станины и суппорта производится краном 11. Рекомендуется в начале смены поставить кран в положение «I» (открыто) и два-три раза прогнать каретку по станине и нижнюю часть суппорта по каретке на быстром ходу. После этого кран следует вернуть в положение «0» (закрыто).

ВНИМАНИЕ! Если во время работы станка кран будет оставлен в положении «I», то все масло из резервуара фартука в течение смены будет выкачано. Масло заливается через отверстие, находящееся в левой стенке фартука и закрываемое пробкой. В левой части нижней крышки фартука расположена пробка для слива масла. Кроме того, смазка деталей производится разбрызгиванием, что обеспечивается наличием смазки в картере фартука, а уровень смазки контролируется маслоуказателем 7 (3). Смазка опор ходового винта, ходового вала, вала переключения задней бабки осуществляется фитилями из резервуаров 12, 13, масло в которые заливается через отверстие, закрываемое колпачками. Причем резервуар задней бабки заполняется до вытекания масла через отверстие на лицевой стороне корпуса. Смазка винтовой пары верхнего суппорта и опоры винта поперечного суппорта, механизма нониуса фартука осуществляется через масленки 28...33, при помощи шприца, периодически. Смазка оси промежуточной сменной шестерни осуществляется периодически с помощью колпачковой масленки 20, сменные шестерни смазываются вручную консистентной смазкой. Смазка ходового винта осуществляется периодически при помощи ручной масленки при включенной гайке ходового винта.

|

||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 566; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |