Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

История предприятия, выпускаемая продукция.Содержание книги

Поиск на нашем сайте

История предприятия, выпускаемая продукция. История ОАО «Сарапульский электрогенераторный завод» уходит своими корнями в военные годы – в 1942 г. в городе Сарапуле на строящемся заводе № 284 было организованно производство самолетных генераторов и коробок регулирования. В июне 1942 года заработали первые станки, а уже с августа, в тяжелых условиях военного времени, рабочие и служащие завода смогли наладить производство бортовых электротехнических приборов для нужд авиации. Всего за время Великой Отечественной войны предприятием было произведено более 30 тысяч комплектов систем генерирования для пикирующих бомбардировщиков Пе-2. С 50-х годов Сарапульский электрогенераторный завод стал специализироваться на изготовлении трехфазных бортовых систем электроснабжения. Большой импульс развития завод получил в 60-е годы, с переводом систем электропитания самолетов на переменный ток, начиная с самолётов МиГ-23, Ту-134, Як-40. С начала 21 века предприятие является поставщиком систем электроснабжения и светотехнических приборов внутреннего и внешнего освещения для всех типов российских самолетов и вертолетов. Другое направление производства – электрогидравлические приводы для ракетной техники и системы электропитания и стартовой автоматики для комплексов ПВО. В 90-е годы Сарапульским электрогенераторным заводом освоены новые направления по выпуску гражданской продукции наряду с традиционными. Расширилась гамма взрывозащитных электродвигателей лифтовых лебедок. В 2006-2008 годах реализован инвестиционный проект производства двигателя электроусилителя руля для автомобилей Авто Ваз: Lada Priora, Lada Kalina. Модернизируется и расширяется номенклатура традиционной гражданской продукции предприятия – электрокар.

Виды обработки материалов. Обработка резанием — это технологический процесс, который осуществляется путём внедрения режущего инструмента в тело заготовки с последующим выделением стружки и образованием новой поверхности. Обработка деталей резанием возможна только при наличии формообразующих движений. Виды обработки резанием 1. Точение (обтачивание, растачивание, подрезание, разрезание) Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка. Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др. Операции точение производятся на токарно-винторезных станках. 2. Сверление (рассверливание, зенкерование, зенкование, развёртывание, цекование) Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. Операции сверления производятся на следующих станках: - вертикально-сверлильные станки; И на ручном оборудовании: - электрические дрели электроинструментом (в том числе ударно-поворотное сверление); -перфораторы. 3. Фрезерование Фреза совершает вращательное, а заготовка — преимущественно поступательное движение. В процессе фрезерования участвуют два объекта — фреза и заготовка. Заготовка — это будущая деталь. Широкоуниверсальный фрезерный станок СФ-676 (675) предназначен как для горизонтального фрезерования изделий цилиндрическими, дисковыми, фасонными и другими фрезами, так и вертикального фрезерования торцевыми, концевыми, шпоночными и другими фрезами под различными углами. У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями. Их классифицируют на два вида: основные и вспомогательные.

Подключение станка

При подключении станка необходимо убедиться в соответствии напряжения и частоты питающей сети электрическим параметрам станка, указанным в таблице, находящейся на внутренней поверхности дверцы шкафа управления. Ввод проводов заземления и электропитания может быть выполнен как через верхнюю плоскость шкафа управления, так и через нижнюю. Для этого фланец с резьбовым отверстием а ' служащий для присоединения защитной оболочки сетевых проводов, взаимозаменяем с крышкой нижней плоскости шкафа. Подключение станка к питающей сети и системе заземления должно производиться изолированными медными проводами согласно табл. 12. Таблица 12

Внимание! При системе энергопитания с изолированной нейтралью снять перемычку между клеммами N и «заземление» на вводном клеммном наборе XI (рис. 8), установленном на панели управления. В случае необходимости выполнения заземления станка стальной шиной используется специальный болт, расположенный на задней стороне станины под шкафом управления, при этом количество вводимых проводов сокращается на один. Блокировочные устройства В электросхеме станка предусмотрены следующие блокировки: 1. Пуск электродвигателя главного привода возможен только в нейтральном положении рукоятки управления фрикционными муфтами вращения шпинделя. 2. Отключение вводного выключателя при открывании двери шкафа управления. Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) специалистами-электриками в электрошкафу установлено деблокирующее устройство. Пневмооборудование Схема пневматическая принципиальная показана на рис.9.

Рисунок 9 –Схема пневмооборудования станка 1К62Д Пневмооборудование служит для создания воздушной подушки, облегчающей перемещение задней бабки по станине и предотвращающей износ направляющих. Пневмоаппараты смонтированы с задней стороны станка. Пневмооборудование нужно подключить к цеховой сети сжатого воздуха. Для этого на правой стойке имеется труба с наружной резьбой 3/8" труб. Подача воздуха на направляющие производится при нажатии кулачка, укрепленного на рукоятке 25 (рис. 5), на толкатель клапана 1 (рис. 9) при перемещении рукоятки на рабочего. Усилие перемещения задней бабки не должно превышать 5 кгс. По окончании работы салфеткой удалить влагу с направляющих и покрыть их тонким слоем масла. Ежедневно перед началом работы необходимо спустить влагу из фильтра 3 посредством поворота воротка, установленного в его нижней части. Регулярно один раз в 2—3 месяца, по мере поднятия конденсата до уровня заслонки, фильтр 3 снимать для очистки и промывки. В маслораспылитель 2 по мере опорожнения корпуса заливать масло индустриальное И20А ГОСТ 20799—75.

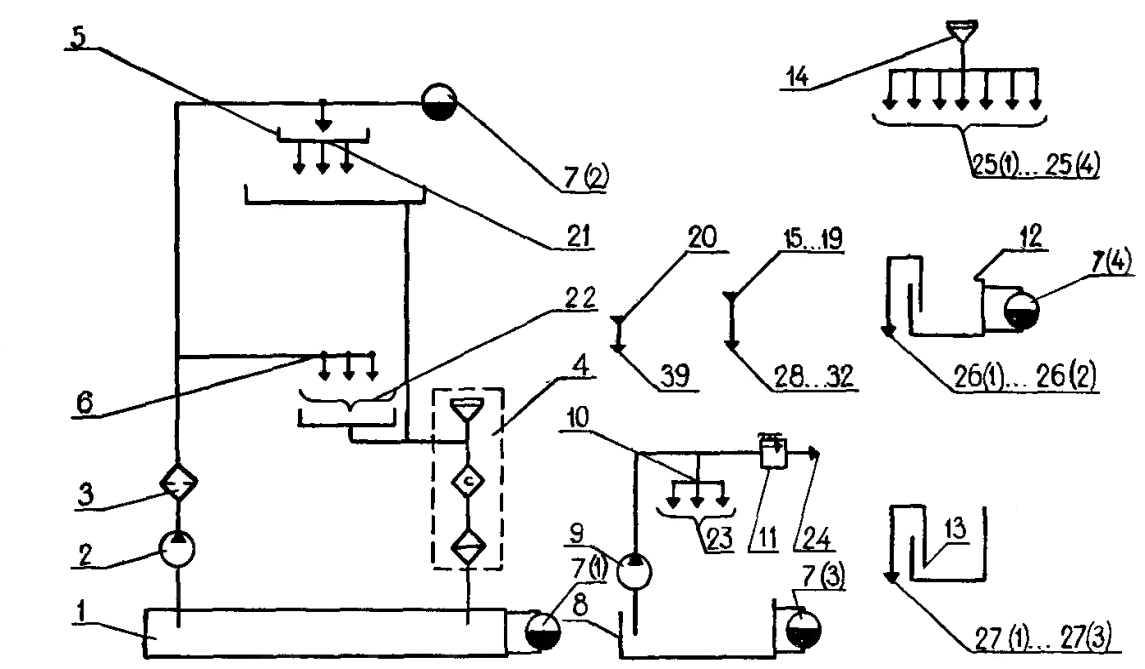

Система смазки станка Схема смазки принципиальная приведена на рис. 10.

Рисунок 10 – Схема смазки принципиальная станка 1К62Д

Карта смазки с указанием мест расположения масленок показана на рис. 11.

Рисунок 11 – Карта смазки станка 1К62Д Описание работы. В станке применена автоматическая циркуляционная система смазки шпиндельной бабки и коробки подач. Эта система включает в себя резервуар 1, насос шестеренчатый 2, фильтр на напорной магистрали 3, сливной фильтр 4 с заливной горловиной и магнитным патроном. Шестеренчатый насос 2, приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из резервуара 1 и подает его через сетчатый фильтр 3 к подшипникам шпинделя и на маслораспределительные коллекторы. Контроль за работой системы осуществляется визуально при помощи маслоуказателя 7 (2). Масло сливается из передней бабки и коробки подач через заливной сетчатый фильтр 4 в резервуар. В циркуляционную проточную систему смазкой трартуи, направляющих станины, каретки и суппорта входят: резервуар-8, плунжерный насос 9, распределительный коллектор 10, кран 11. Плунжерный насос приводится в действие от эксцентрика, связанного с червяком. Включение подачи масла на направляющие станины и суппорта производится краном 11. Рекомендуется в начале смены поставить кран в положение «I» (открыто) и два-три раза прогнать каретку по станине и нижнюю часть суппорта по каретке на быстром ходу. После этого кран следует вернуть в положение «0» (закрыто).

ВНИМАНИЕ! Если во время работы станка кран будет оставлен в положении «I», то все масло из резервуара фартука в течение смены будет выкачано. Масло заливается через отверстие, находящееся в левой стенке фартука и закрываемое пробкой. В левой части нижней крышки фартука расположена пробка для слива масла. Кроме того, смазка деталей производится разбрызгиванием, что обеспечивается наличием смазки в картере фартука, а уровень смазки контролируется маслоуказателем 7 (3). Смазка опор ходового винта, ходового вала, вала переключения задней бабки осуществляется фитилями из резервуаров 12, 13, масло в которые заливается через отверстие, закрываемое колпачками. Причем резервуар задней бабки заполняется до вытекания масла через отверстие на лицевой стороне корпуса. Смазка винтовой пары верхнего суппорта и опоры винта поперечного суппорта, механизма нониуса фартука осуществляется через масленки 28...33, при помощи шприца, периодически. Смазка оси промежуточной сменной шестерни осуществляется периодически с помощью колпачковой масленки 20, сменные шестерни смазываются вручную консистентной смазкой. Смазка ходового винта осуществляется периодически при помощи ручной масленки при включенной гайке ходового винта.

Список используемой литературы 1. Анурьев В.И. Справочник конструктора машиностроителя. В 3-х томах.– М.:Машиностроение, 2004. 2. Андреев Г.Н., Новиков В.Ю., Схиртладзе А.Г. Проектирование технологической оснастки машиностроительного производства: Учеб.пособие для машиностроит. Спец. Вузов, 2007. 3. Анухин, В. И. Допуски и посадки: Учебное пособие / В. И. Анухин. – Спб.: Изд. Дом, 2007. – 207 с. 4. Афонькин М.Г. Звягин В.Б. Производство заготовок в машиностроении.-М.: Политехника, 2007-384с. 5. Белкин И.М. Допуски и посадки. - М.: Машиностроение, 2002. 6. Иванов, И. С. Технология машиностроения: Учеб.пособие / И. С. Иванов. – М.: Инфра, 2009.- 192 с. 7. Косилова А.Г., Мещерякова Р.К. Справочник технолога – машиностроителя. Т 1. М.: Машиностроение, 2002 – 655. 8. Косилова А.Г., Мещерякова Р.К. Справочник технолога – машиностроителя. Т 2. М.: Машиностроение, 2002 – 495. 9. Марков, Н. Н. Нормирование точности в машиностроении / Н. Н. Марков, В. В. Осипов, М. Б. Шабалина. – М.: Высш. Школа, 2001. – 335 с. 10. Материаловединие и технология конструкционных материалов / Под ред. Арзамасцева, Уерепахина.– М.: Машиностроение, 2007. 11. Обработка металлов резанием: Справочник технолога / Под ред. А. А. Панова. – М.: Машиностроение, 2004.-784 с. 12. Соломенцева Ю.М. Проектирование автоматизированных участков и цехов.–М.: Высш. Школа,2002.-272с. 13. Черпаков, Б. И. Технологическая оснастка / Б. И. Черпаков. – М.: Машиностроение, 2003. – 200 с.

История предприятия, выпускаемая продукция. История ОАО «Сарапульский электрогенераторный завод» уходит своими корнями в военные годы – в 1942 г. в городе Сарапуле на строящемся заводе № 284 было организованно производство самолетных генераторов и коробок регулирования. В июне 1942 года заработали первые станки, а уже с августа, в тяжелых условиях военного времени, рабочие и служащие завода смогли наладить производство бортовых электротехнических приборов для нужд авиации. Всего за время Великой Отечественной войны предприятием было произведено более 30 тысяч комплектов систем генерирования для пикирующих бомбардировщиков Пе-2. С 50-х годов Сарапульский электрогенераторный завод стал специализироваться на изготовлении трехфазных бортовых систем электроснабжения. Большой импульс развития завод получил в 60-е годы, с переводом систем электропитания самолетов на переменный ток, начиная с самолётов МиГ-23, Ту-134, Як-40. С начала 21 века предприятие является поставщиком систем электроснабжения и светотехнических приборов внутреннего и внешнего освещения для всех типов российских самолетов и вертолетов. Другое направление производства – электрогидравлические приводы для ракетной техники и системы электропитания и стартовой автоматики для комплексов ПВО. В 90-е годы Сарапульским электрогенераторным заводом освоены новые направления по выпуску гражданской продукции наряду с традиционными. Расширилась гамма взрывозащитных электродвигателей лифтовых лебедок. В 2006-2008 годах реализован инвестиционный проект производства двигателя электроусилителя руля для автомобилей Авто Ваз: Lada Priora, Lada Kalina. Модернизируется и расширяется номенклатура традиционной гражданской продукции предприятия – электрокар.

Виды обработки материалов. Обработка резанием — это технологический процесс, который осуществляется путём внедрения режущего инструмента в тело заготовки с последующим выделением стружки и образованием новой поверхности. Обработка деталей резанием возможна только при наличии формообразующих движений. Виды обработки резанием 1. Точение (обтачивание, растачивание, подрезание, разрезание) Точение — одна из самых древних технических операций, которая была механизирована с помощью примитивного токарного станка. Вращательное движение заготовки называют главным движением резания, а поступательное движение режущего инструмента — движением подачи. Различают также вспомогательные движения, которые не имеют непосредственного отношения к процессу резания, но обеспечивают транспортирование и закрепление заготовки на станке, его включение и изменение частоты вращения заготовки или скорости поступательного движения инструмента и др. Операции точение производятся на токарно-винторезных станках. 2. Сверление (рассверливание, зенкерование, зенкование, развёртывание, цекование) Сверление — вид механической обработки материалов резанием, при котором с помощью специального вращающегося режущего инструмента (сверла) получают отверстия различного диаметра и глубины, или многогранные отверстия различного сечения и глубины. Операции сверления производятся на следующих станках: - вертикально-сверлильные станки; И на ручном оборудовании: - электрические дрели электроинструментом (в том числе ударно-поворотное сверление); -перфораторы. 3. Фрезерование Фреза совершает вращательное, а заготовка — преимущественно поступательное движение. В процессе фрезерования участвуют два объекта — фреза и заготовка. Заготовка — это будущая деталь. Широкоуниверсальный фрезерный станок СФ-676 (675) предназначен как для горизонтального фрезерования изделий цилиндрическими, дисковыми, фасонными и другими фрезами, так и вертикального фрезерования торцевыми, концевыми, шпоночными и другими фрезами под различными углами. У металлорежущего станка имеется привод (механический, гидравлический, пневматический), с помощью которого обеспечивается передача движения рабочим органам: шпинделю, суппорту и т. п. Комплекс этих движений называется формообразующими движениями. Их классифицируют на два вида: основные и вспомогательные.

|

||||

|

Последнее изменение этой страницы: 2016-07-14; просмотров: 577; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.25.100 (0.008 с.) |