Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кваліметрія. Мета та завдання кваліметріїСодержание книги

Поиск на нашем сайте

Кваліметрія. Мета та завдання кваліметрії Кваліметрія — це наука про кількісне оцінювання і аналіз якості об’єктів. Квалиметрия (от латинского "qualis" - какой по качеству и греческого "метрео" - мерить, измерять) - научная дисциплина, в рамках которой изучаются методология и проблематика комплексной, количественной оценки качества объектов любой природы: одушевленных или неодушевленных, предметов или процессов, продуктов труда или продуктов природы, имеющих материальный или духовный характер (естественно, что объектом приложения методов Квалиметрии может быть и любое конструктивное и технологическое решение, если его качество требуется подвергнуть квалиметрическому анализу). Квалиметрия - область практической и науч. деятельности, связанная с разработкой теоретических основ и методов измерения и количественной оценки качества. Квалиметрия является составной частью квалитологии - науки о качестве. Объект Квалиметрии - это исследование принципов и методов оценки качества, а предмет - совокупность составляющих качество свойств предметов и процессов, с которыми человек контактирует в своей практической деятельности. Квалиметрия обычно подразделяется на теоретическую, изучающую проблемы оценки качества в общем плане, и прикладную, рассматривающую вопросы измерения качества применительно к конкретным объектам. Квалиметрия как наука переживает период становления, чем объясняется отсутствие единого мнения по ряду вопросов. Являясь в значительной степени научной дисциплиной межотраслевого характера, Квалиметрия по многим вопросам смыкается с конкретными инженерными дисциплинами: стандартизацией, метрологией, экономикой, организацией производства, правом, психологией и др., а в ее аппарат включается целая группа математических теорий. Конечной целью Квалиметрии являются разработка и совершенствование методик, с помощью которых качество конкретного оцениваемого объекта может быть выражено одним числом, характеризующим степень удовлетворения данным объектом общественной или личной потребности. Кроме того, подобные методики позволяют решить и другие задачи квалиметрического анализа. С точки зрения точности и надежности получаемых оценок качества используемые в Квалиметрии методы подразделяются на точные (являющиеся хотя и самыми трудоемкими, но обеспечивающими максимально достижимую на момент разработки точность и надежность), приближенные и упрощенные (не требующие существенных затрат, но менее точные и надежные).

Одной из главных проблем Кк, которая обычно решается эмпирически, является разработка алгоритма преобразования параметров объекта в показатели его качества и, в частности, целенаправленный поиск той минимальной совокупности свойств (показателей), которые образуют качество объекта. Проблема выбора состоит в выявлении определенных групп показателей, которые удовлетворяли бы требованиям их необходимости, достаточности и независимости. Для решения этой проблемы может быть использован функционально-типологический анализ, основанный на рассмотрении качества как системы. При этом различают внешние потребительские качества (свойства), по которым судят о пригодности продукции удовлетворять определенные потребности в соответствии с назначением, и внутренние потребительские качества - физические, обусловливающие внешние качества и характеризующие объект (создаваемый и эксплуатируемый) как обладающий структурой взаимосвязанных физических свойств составляющих его элементов. Классификация показателей качества аналогична классификации показателей технических систем. Оценка качества часто проводится с целью решения задачи оптимизации качества объекта, т.е. достижения наилучшего соотношения между получаемым от использования объекта полезным эффектом и определения степени соответствия объекта оценки заданному эталону. Оптимизация оценки качества обычно является многокритериальной задачей (см.: Технический уровень изделий,Показатель качества технических объектов, Качество технических объектов).

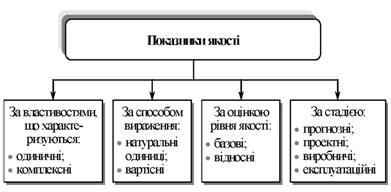

Показники якості продукції. Класифікація показників якості Кількісна характеристика однієї або кількох властивостей продукції (що складають її якість), яка розглядається до певних умов її створення та експлуатації або споживання, називається показником якості. Вибір показників якості встановлює перелік найменувань кількісних характеристик властивостей продукції, що входять до складу її якості та забезпечують оцінку рівня якості продукції.

Обґрунтування вибору номенклатури показників якості провадиться з урахуванням: призначення та умов використання продукції; аналізу вимог споживача; завдань управління якістю продукції; складу і структури властивостей, що характеризуються; основних вимог до показників якості (рис. 7.2).

Етапи оцінки рівня якості Рівень якості продукції (технічний рівень) оцінюється за певними етапами (рис. 7.4) протягом усього життєвого циклу виробу. До них належать дослідження та конструювання (проектування), виробництво, оборот та реалізація, експлуатація та споживання.

Контрольні листи Контрольный листок (таблица накопленных частот) составляется для построения гистограммы распределения, включает в себя следующие графы: (табл.4.4). Таблица 4.4

На основании контрольного листка строится гистограмма (рис. 4.16), или, при большом количестве измерений, кривая распределения плотности вероятностей (рис. 4.17).

Рис. 4.16. Пример представления данных в виде гистограммы

Рис. 4.17. Виды кривых распределения плотности вероятностей. Гистограмма представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте появления за определенный период времени. При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его предел. При исследовании гистограммы можно выяснить, в удовлетворительном ли состоянии находятся партия изделий и технологический процесс. Рассматривают следующие вопросы:

В случае, если а) форма распределения симметрична, то имеется запас по полю допуска, центр распределения и центр поля допуска совпадают – качество партии в удовлетворительном состоянии; б) центр распределения смещен вправо, то есть опасение, что среди изделий (в остальной части партии) могут находиться дефектные изделия, выходящие за верхний предел допуска. Проверяют, нет ли систематической ошибки в измерительных приборах. Если нет, то продолжают выпускать продукцию, отрегулировав операцию и сместив размеры так, чтобы центр распределения и центр поля допуска совпадали; в) центр распределения расположен правильно, однако ширина распределения совпадает с шириной поля допуска. Есть опасения, что при рассмотрении всей партии появятся дефектные изделия. Необходимо исследовать точность оборудования, условия обработки и т.д. либо расширить поле допуска; г) центр распределения смещен, что свидетельствует о присутствии дефектных изделий. Необходимо путем регулировки переместить центр распределения в центр поля допуска и либо сузить ширину распределения, либо пересмотреть допуск; д) ситуация аналогична предыдущей, аналогичны и меры воздействия; е) в распределении 2 пика, хотя образцы взяты из одной партии. Объясняется это либо тем, что сырьё было 2-х разных сортов, либо в процессе работы была изменена настройка станка, либо в 1 партию соединили изделия, обработанные на 2-х разных станках. В этом случае следует производить обследование послойно;

ж) и ширина, и центр распределения – в норме, однако незначительная часть изделий выходит за верхний предел допуска и, отделяясь, образует обособленный островок. Возможно, эти изделия – часть дефектных, которые вследствие небрежности были перемешаны с доброкачественными в общем потоке технологического процесса. Необходимо выяснить причину и устранить её. Часові ряди

Діаграма Паретто

Схема, построенная на основе группирования по дискретным признакам, ранжированная в порядке убывания (например, по частоте появления) и показывающая кумулятивную (накопленную) частоту, называется диаграммой Парето (рис. 4.10). Парето – итальянский экономист и социолог, использовавший свою диаграмму для анализа богатств Италии.

Рис. 4.14. Пример диаграммы Парето: 1 – ошибки в процессе производства; 2 – некачественное сырье; 3 – некачественные орудия труда; 4 – некачественные шаблоны; 5 – некачественные чертежи; 6 – прочее; А – относительная кумулятивная (накопленная) частота, %; n – число бракованных единиц продукции. Приведенная диаграмма построена на основе группирования бракованной продукции по видам брака и расположения в порядке убывания числа единиц бракованной продукции каждого вида. Диаграмму Парето можно использовать очень широко. С ее помощью можно оценить эффективность принятых мер по улучшению качества продукции, построив ее до и после внесения изменений. Гістограма Контрольный листок (таблица накопленных частот) составляется для построения гистограммы распределения, включает в себя следующие графы: (табл.4.4). Таблица 4.4

На основании контрольного листка строится гистограмма (рис. 4.16), или, при большом количестве измерений, кривая распределения плотности вероятностей (рис. 4.17).

Рис. 4.16. Пример представления данных в виде гистограммы

Рис. 4.17. Виды кривых распределения плотности вероятностей. Гистограмма представляет собой столбчатый график и применяется для наглядного изображения распределения конкретных значений параметра по частоте появления за определенный период времени. При нанесении на график допустимых значений параметра можно определить, как часто этот параметр попадает в допустимый диапазон или выходит за его предел. При исследовании гистограммы можно выяснить, в удовлетворительном ли состоянии находятся партия изделий и технологический процесс. Рассматривают следующие вопросы:

В случае, если

а) форма распределения симметрична, то имеется запас по полю допуска, центр распределения и центр поля допуска совпадают – качество партии в удовлетворительном состоянии; б) центр распределения смещен вправо, то есть опасение, что среди изделий (в остальной части партии) могут находиться дефектные изделия, выходящие за верхний предел допуска. Проверяют, нет ли систематической ошибки в измерительных приборах. Если нет, то продолжают выпускать продукцию, отрегулировав операцию и сместив размеры так, чтобы центр распределения и центр поля допуска совпадали; в) центр распределения расположен правильно, однако ширина распределения совпадает с шириной поля допуска. Есть опасения, что при рассмотрении всей партии появятся дефектные изделия. Необходимо исследовать точность оборудования, условия обработки и т.д. либо расширить поле допуска; г) центр распределения смещен, что свидетельствует о присутствии дефектных изделий. Необходимо путем регулировки переместить центр распределения в центр поля допуска и либо сузить ширину распределения, либо пересмотреть допуск; д) ситуация аналогична предыдущей, аналогичны и меры воздействия; е) в распределении 2 пика, хотя образцы взяты из одной партии. Объясняется это либо тем, что сырьё было 2-х разных сортов, либо в процессе работы была изменена настройка станка, либо в 1 партию соединили изделия, обработанные на 2-х разных станках. В этом случае следует производить обследование послойно; ж) и ширина, и центр распределения – в норме, однако незначительная часть изделий выходит за верхний предел допуска и, отделяясь, образует обособленный островок. Возможно, эти изделия – часть дефектных, которые вследствие небрежности были перемешаны с доброкачественными в общем потоке технологического процесса. Необходимо выяснить причину и устранить её. Діаграми розсіювання Диаграмма разброса (рассеяния) применяется для выявления зависимости (корреляции) одних показателей от других или для определения степени корреляции между n парами данных для переменных x и y: (x1,y1), (x2,y2),..., (xn, yn). Эти данные наносятся на график (диаграмму разброса), и для них вычисляется коэффициент корреляции по формуле где n – размер выборки (количество пар данных – хi и уi); Рассмотрим различные варианты диаграмм разброса (или полей корреляции) на рис. 4.18:

Рис. 4.18. Варианты диаграмм разброса В случае: а) можно говорить о положительной корреляции (с ростом x увеличивается y); б) проявляется отрицательная корреляция (с ростом x уменьшается y); в) при росте x y может как расти, так и уменьшаться, говорят об отсутствии корреляции. Но это не означает, что между ними нет зависимости, между ними нет линейной зависимости. Очевидная нелинейная (экспоненциальная) зависимость представлена и на диаграмме разброса г). Коэффициент корреляции всегда принимает значения в интервале Для тех же n пар данных (x1,y1), (x2,y2),..., (xn, yn) можно установить зависимость между x и y. Формула, выражающая эту зависимость, называется уравнением регрессии (или линией регрессии), и ее представляют в общем виде функцией у = а + bх. Для определения линии регрессии (рис.4.19) необходимо статистически оценить коэффициент регрессии b и постоянную a. Для этого должны быть выполнены следующие условия: 1) линия регрессии должна проходить через точки (x,y) средних значений x и y. 2) сумма квадратов отклонений от линии регрессии значений y по всем точкам должна быть наименьшей. 3) для расчета коэффициентов а и b используются формулы Т.е. уравнением регрессии можно аппроксимировать реальные данные.

Рис. 4.19. Пример линии регрессии

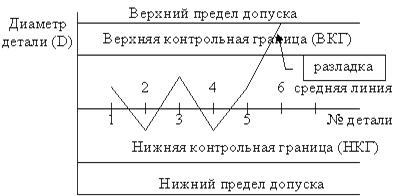

Контрольні карти Одним из способов достижения удовлетворительного качества и поддержания его на этом уровне является применение контрольных карт. Для управления качеством технологического процесса необходимо иметь возможность контролировать те моменты, когда выпускаемая продукция отклоняется от заданных техническими условиями допусков. Рассмотрим простой пример. Проследим за работой токарного станка в течение определённого времени и будем измерять диаметр детали, изготавливаемой на нем (за смену, час). По полученным результатам построим график и получим простейшую контрольную карту (рис. 4.20):

Рис. 4.20. Пример контрольной карты В точке 6 произошла разладка технологического процесса, необходимо его регулирование. Положение ВКГ и НКГ определяется аналитически либо по специальным таблицам и зависит от объёма выборки. При достаточно большом объеме выборки пределы ВКГ и НКГ определяют по формулам ВКГ = +3 НКГ = –3 ВКГ и НКГ служат для предупреждения разладки процесса, когда изделия еще соответствуют техническим требованиям. Контрольные карты применяются, когда требуется установить характер неисправностей и дать оценку стабильности процесса; когда необходимо установить, нуждается ли процесс в регулировании или его необходимо оставить таким, каков он есть. Контрольной картой можно также подтвердить улучшение процесса. Контрольная карта является средством распознания отклонений из-за неслучайных или особых причин от вероятных изменений, присущих процессу. Вероятные изменения редко повторяются в прогнозируемых пределах. Отклонения из-за неслучайных или особых причин сигнализируют о том, что некоторые факторы, влияющие на процесс, необходимо идентифицировать, расследовать и поставить под контроль. Контрольные карты основываются на математической статистике. Они используют рабочие данные для установления пределов, в рамках которых будут ожидаться предстоящие исследования, если процесс останется неэффективным из-за неслучайных или особых причин. Информация о контрольных картах содержится и в международных стандартах ИСО 7870, ИСО 8258. Наибольшее распространение получили контрольные карты среднего значения X и контрольные карты размаха R, которые используются совместно или раздельно. Контролироваться должны естественные колебания между пределами контроля. Нужно убедиться, что выбран правильный тип контрольной карты для определенного типа данных. Данные должны быть взяты точно в той последовательности, в какой собраны, иначе они теряют смысл. Не следует вносить изменения в процесс в период сбора данных. Данные должны отражать, как процесс идет естественным образом. Контрольная карта может указать на наличие потенциальных проблем до того, как начнется выпуск дефектной продукции. Принято говорить, что процесс вышел из-под контроля, если одна или более точек вышли за пределы контроля. Существуют два основных типа контрольных карт: для качественных (годен – негоден) и для количественных признаков. Для качественных признаков возможны четыре вида контрольных карт: число дефектов на единицу продукции; число дефектов в выборке; доля дефектных изделий в выборке; число дефектных изделий в выборке. При этом в первом и третьем случаях объем выборки будет переменным, а во втором и четвертом – постоянным. Таким образом, целями применения контрольных карт могут быть:

При этом не следует контролировать все величины одновременно. Контрольные карты стоят денег, поэтому нужно использовать их разумно: тщательно выбирать характеристики; прекращать работу с картами при достижении цели: продолжать вести карты только тогда, когда процессы и технические требования сдерживают друг друга. Необходимо иметь в виду, что процесс может быть в состоянии статистического регулирования и давать 100% брака. И наоборот, может быть неуправляемым и давать продукцию, на 100% отвечающую техническим требованиям. Контрольные карты позволяют проводить анализ возможностей процесса. Возможности процесса – это способность функционировать должным образом. Как правило, под возможностями процесса понимают способность удовлетворять техническим требованиям Существуют следующие виды контрольных карт: 1. Контрольные карты для регулирования по количественным признакам (измеренные величины выражаются количественными значениями): а) контрольная карта б) Контрольная карта 2. Контрольные карты для регулирования по качественным признакам: а) контрольная карта p (для доли дефектных изделий) или процента брака, применяется для контроля и регулирования технологического процесса после проверки небольшой партии изделий и разделения их на доброкачественные и дефектные, т.е. определения их по качественным признакам. Доля дефектных изделий получена путём деления числа обнаруженных дефектных изделий на число проверенных изделий. Может применяться также для определения интенсивности выпуска продукции, процента неявки на работу и т.д.; б) контрольная карта pn (количество брака), применяется в случаях, когда контролируемым параметром является число дефектных изделий при постоянном объеме выборки n. Практически совпадает с картой p; в) контрольная карта c (число дефектов на одно изделие), используется, когда контролируется число дефектов, обнаруживаемых среди постоянных объемов продукции (автомобили – одна или 5 транспортных единиц, листовая сталь – один или 10 листов); г) контрольная карта n (число дефектов на единицу площади), используется, когда площадь, длина, масса, объём, сорт непостоянны и обращаться с выборкой как с постоянным объемом невозможно. При обнаружении дефектных изделий целесообразно прикреплять к ним разные ярлыки: для дефектных изделий, обнаруженных оператором (тип A), и для дефектных изделий, обнаруженных контролером (тип B). Например, в случае A – красные буквы по белому полю, в случае B – чёрные буквы по белому полю. На ярлыке указывают номер детали, наименование изделия, технологический процесс, место работы, год, месяц и число, сущность дефекта, число отказов, причину возникновения дефектности, принятые меры воздействия. В зависимости от целей и задач анализа качества продукции, а также возможностей получения необходимых для его осуществления данных аналитические методы его проведения существенно различаются. Влияет на это и этап жизненного цикла продукции, охватываемый деятельностью предприятия. На этапах проектирования, технологического планирования, подготовки и освоения производства целесообразно применение функционально-стоимостного анализа (ФСА): это метод системного исследования функций отдельного изделия или технологического, производственного, хозяйственного процесса, структуры, ориентированный на повышение эффективности использования ресурсов путем оптимизации соотношения между потребительскими свойствами объекта и затратами на его разработку, производство и эксплуатацию. Напрями управління якістю Аспекти управління якістю Управління якістю - аспекти виконання функції управління, які визначають політику, цілі та відповідальність у сфері якості, а також здійснюють їх за допомогою таких засобів, як планування якості, оперативне управління якістю, забезпечення якості та поліпшення якості в рамках системи якості. · Загальні аспекти: · планування на рівні вищого керівництва; · систематизація і документальне оформлення діяльності у вигляді методик, протоколів, інструкцій та ін; · залучення всіх виробничих ресурсів і всього персоналу; · широке використання стандартизації, у тому числі і міжнародних стандартів, в управлінні якістю; · регулярні перевірки, вивчення зворотного зв'язку і коректування дій; · безперервне навчання персоналу прийомів і методів управління якістю. · Технічні аспекти: · використання у виробництві останніх світових стандартів або стандартів, що перевищують рівень світових; · контроль продукції на кожному етапі в процесі виробництва з використанням необхідних засобів контролю; · діагностика обладнання; · забезпечення керованості всіма процесами і простежування кожної одиниці продукції; · регулярний перегляд технологій. · Економічні аспекти: · управління економікою якості; · планування капіталовкладень в якість (витрати на функціонування системи якості, навчання персоналу, вивчення ринку, контроль, діагностику, переоснащення виробництва, залучення незалежних експертів, особисті премії персоналу та ін.) · Управлінські аспекти: · визначення політики у сфері якості та конкретний розподіл обов'язків і повноважень кожного співробітника; · розробка формалізованої методології управління якістю з використанням різних методів і прийомів управління якістю та контроль виконання методик; · планування необхідного кошторису капіталовкладень в якість у річному бюджетному плані; · орієнтація виробництва на використання останніх науково-технічних розробок і вимог; · контроль за виконанням норм екології і безпеки праці. Комплексне керування якістю Комплексне керування якістю — програми, спрямовані на безупинне поліпшення якості товарів, обслуговування і маркетингової діяльності. Фундаментальні принципи комплексного управління якістю: · якість продукції — це не специфічна відокремлена функція тільки технічних і спеціальних підрозділів, а різнобічний процес, що охоплює всі підрозділи компанії, а також її споживачів та постачальників, це спосіб управління організацією; · підвищення якості має забезпечуватися на етапах маркетингу, проектно-конструкторських робіт, виробництва й технічного обслуговування виробів; · постійне поліпшення якості потребує застосування нових технологій; · належної якості можна домогтися тільки тоді, коли створено чітко орієнтовану на споживача систему управління якістю. Загальне управління якістю Загальне управління якістю (англ. Total Quality Management, TQM) - загальноорганізаційний метод безперервного підвищення якості всіх організаційних процесів. Історія Прагнення стимулювати виробництво товарів, конкурентоспроможних на світових ринках, ініціювало створення нового Загальноорганізаційного методу безперервного підвищення якості всіх організаційних процесів, виробництва і сервісу. Цей метод отримав назву - загальне управління якістю. Total Quality Management - філософія загального управління якістю, успішно стартувала багато років тому в Японії і США з практики присудження нагород компаніям, які досягли вищої якості виробленої продукції. Головна ідея TQM полягає в тому, що компанія повинна працювати не тільки над якістю продукції, але й над якістю організації роботи в компанії, включаючи роботу персоналу. Постійне паралельне удосконалення 3-х складових: · якості продукції · якості організації процесів · рівня кваліфікації персоналу Дозволяє досягти більш швидкого і ефективного розвитку бізнесу. Якість визначається наступними категоріями: · ступінь реалізації вимог клієнтів · значення фінансових показників компанії · рівень задоволеності службовців компанії своєю роботою Принцип дії TQM можна порівняти з утриманням м'яча на похилій площині. Для того щоб м'яч не скочувався, його потрібно або підпирати знизу, або тягнути зверху. TQM включає 2 механізми: · Quality Assurance (QA) - контроль якості - підтримує необхідний рівень якості і полягає в наданні компанією певних гарантій, що дають клієнтові впевненість у якості даного товару або послуги. · Quality Improvements (QI) - підвищення якості - передбачає, що рівень якості необхідно не тільки підтримувати, але й підвищувати, відповідно піднімаючи і рівень гарантій. Два механізми: контроль якості і підвищення якості - дозволяють «утримувати м'яч у грі», тобто постійно вдосконалювати, розвивати бізнес. Ідеологія TQM доступно викладена в статті відомого канадського фахівця з якості Джоржа Лазло. Кваліметрія. Мета та завдання кваліметрії Кваліметрія — це наука про кількісне оцінювання і аналіз якості об’єктів. Квалиметрия (от латинского "qualis" - какой по качеству и греческого "метрео" - мерить, измерять) - научная дисциплина, в рамках которой изучаются методология и проблематика комплексной, количественной оценки качества объектов любой природы: одушевленных или неодушевленных, предметов или процессов, продуктов труда или продуктов природы, имеющих материальный или духовный характер (естественно, что объектом приложения методов Квалиметрии может быть и любое конструктивное и технологическое решение, если его качество требуется подвергнуть квалиметрическому анализу). Квалиметрия - область практической и науч. деятельности, связанная с разработкой теоретических основ и методов измерения и количественной оценки качества. Квалиметрия является составной частью квалитологии - науки о качестве. Объект Квалиметрии - это исследование принципов и методов оценки качества, а предмет - совокупность составляющих качество свойств предметов и процессов, с которыми человек контактирует в своей практической деятельности. Квалиметрия обычно подразделяется на теоретическую, изучающую проблемы оценки качества в общем плане, и прикладную, рассматривающую вопросы измерения качества применительно к конкретным объектам. Квалиметрия как наука переживает период становления, чем объясняется отсутствие единого мнения по ряду вопросов. Являясь в значительной степени научной дисциплиной межотраслевого характера, Квалиметрия по многим вопросам смыкается с конкретными инженерными дисциплинами: стандартизацией, метрологией, экономикой, организацией производства, правом, психологией и др., а в ее аппарат включается целая группа математических теорий. Конечной целью Квалиметрии являются разработка и совершенствование методик, с помощью которых качество конкретного оцениваемого объекта может быть выражено одним числом, характеризующим степень удовлетворения данным объектом общественной или личной потребности. Кроме того, подобные методики позволяют решить и другие задачи квалиметрического анализа. С точки зрения точности и надежности получаемых оценок качества используемые в Квалиметрии методы подразделяются на точные (являющиеся хотя и самыми трудоемкими, но обеспечивающими максимально достижимую на момент разработки точность и надежность), приближенные и упрощенные (не требующие существенных затрат, но менее точные и надежные). Одной из главных проблем Кк, которая обычно решается эмпирически, является разработка алгоритма преобразования параметров объекта в показатели его качества и, в частности, целенаправленный поиск той минимальной совокупности свойств (показателей), которые образуют качество объекта. Проблема выбора состоит в выявлении определенных групп показателей, которые удовлетворяли бы требованиям их необходимости, достаточности и независимости. Для решения этой проблемы может быть использован функционально-типологический анализ, основанный на рассмотрении качества как системы. При этом различают внешние потребительские качества (свойства), по которым судят о пригодности продукци

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 446; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.131.133 (0.014 с.) |

Рис. 7.2. Класифікація показників якості

Рис. 7.2. Класифікація показників якості

Рис. 7.4. Основні етапи оцінювання рівня якості продукції

Рис. 7.4. Основні етапи оцінювання рівня якості продукції

,

, ,

, ,

, ковариация;

ковариация; стандартные отклонения случайных переменных x и у;

стандартные отклонения случайных переменных x и у; и

и  – среднеарифметические значения хi и уi cоответственно.

– среднеарифметические значения хi и уi cоответственно.

, т.е. при r>0 – положительная корреляция, при r=0 – нет корреляции, при r <0 – отрицательная корреляция.

, т.е. при r>0 – положительная корреляция, при r=0 – нет корреляции, при r <0 – отрицательная корреляция.

.

.

,

, .

. состоит из контрольной карты

состоит из контрольной карты  , отражающей контроль за изменением среднего арифметического, и контрольной карты R, служащей для контроля изменений рассеивания значений показателей качества. Применяется при измерении таких показателей, как длина, масса, диаметр, время, предел прочности при растяжении, шероховатость, прибыль и т.д.;

, отражающей контроль за изменением среднего арифметического, и контрольной карты R, служащей для контроля изменений рассеивания значений показателей качества. Применяется при измерении таких показателей, как длина, масса, диаметр, время, предел прочности при растяжении, шероховатость, прибыль и т.д.; состоит из контрольной карты

состоит из контрольной карты  , осуществляющей контроль за изменением значения медианы, и контрольной карты R. Применяется в тех же случаях, что и предыдущая карта. Однако она более проста, поэтому более пригодна для заполнения на рабочем месте.

, осуществляющей контроль за изменением значения медианы, и контрольной карты R. Применяется в тех же случаях, что и предыдущая карта. Однако она более проста, поэтому более пригодна для заполнения на рабочем месте.