Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технико-эксплуатационных параметров швейных машинСодержание книги

Поиск на нашем сайте

Ниточные способы соединения занимают наибольший удельный при изготовлении одежды (70–80%). Изготовление качественной одежды тесно связано с качеством выполнения соединений, которое определяется технико-эксплутационными параметрами швейных машин. К технико-эксплуатационным параметрам, характеризующим потребительские свойства швейной машины, относятся: натяжение игольной, челночной и петлительной ниток; натяжение игольной нитки в процессе работы машины; давление прижимной лапки на материал; стабильность направления стачивания; деформация стачиваемых материалов; снижение прочности ниток. Методы определения названных параметров рассмотрены в литературе [11, с. 67–84]. Простейшими приборами, позволяющими установить необходимые значения натяжения игольной и челночной ниток, являются пружинные динамометры и набор разновесов. При измерениях пользуются набором разновесов 1–1110 … Г5–1110 или пружинными динамометрами с пределами измерения 2,5 … 5,0 Н. Определение натяжения ниток путем подвешивания на нитку гирек различной массы и фиксации момента начала движения груза с места трудоемко и неточно. Этим способом пользуются, как правило, в лабораторных условиях. Измерение натяжений с помощью динамометра дает большую погрешность измерения, требует определенных навыков. Для точного и оперативного измерения натяжения ниток в различных нитепроводящих цепях швейных машин ПМЗ им. М. И. Калинина разработан прибор НН-1. Принцип работы прибора основан на измерении составляющей тока якоря микроэлектродвигателя, возникающего при нагружении его натянутой ниткой, наматываемой с постоянной скоростью на приемную катушку измерительного устройства. Для определения стабильности натяжения измерения проводятся при одних и тех же позициях регулятора натяжения за несколько циклов установки. Последовательно устанавливая регулятор натяжения на 25, 50 и 75 % полного диапазона регулировки, протягивают нитку через нитенаправители. После достижения максимального натяжения регулятор устанавливают на 75, 50 и 25 % и снова протягивают нитку. При проведении испытания необходимо поднимать и опускать прижимную лапку перед каждым измерением, а также устанавливать на нуль или на минимум регулятор натяжения перед каждым циклом измерений. По окончании испытания определяют среднее значение натяжения для каждой установки регулятора натяжения. С полученным средним значением сравнивают самые высокие и самые низкие значения натяжений и вычисляют отклонения в процентах. При определении натяжения челночной нитки шпульный колпачок с заправленной в него шпулей устанавливают в шпуледержатель, расположенный на боковой поверхности измерительного устройства. Натяжение челночной нитки определяется аналогично. Среди приборов измерения натяжения нитки в динамике наибольшее распространение получили приборы с преобразованием активного сопротивления. Примерная схема такого преобразователя, поясняющая принцип его действия и конструктивное исполнение, представлена на рис. 2.1. Преобразователь состоит из упругого элемента 1, выполненного в виде консольной балочки, на нижней и верхней поверхностях которой закреплены тензодатчики 2. На торцовой поверхности упругого элемента 1 имеется воспринимающий усилие нитепроводник 3, огибаемый ниткой 4. Требуемый угол огибания определяется направляющими нитепроводниками 5. Применяют нитепроводники двух типов: вращающиеся и невращающиеся. Для регистрации исследуемых процессов целесообразнее всего применять электронные запоминающие осциллографы С8-8, С8-11, С8-13 и др. с фотографированием на пленку зарегистрированного на экране осциллографа процесса.

Рис. 2.1. Схема преобразователя активного сопротивления

Измерение давления лапки осуществляется с помощью прибора ЭП-1. В этом приборе используется тензометрический метод измерения. Конструктивной основой прибора является микрометр М906. На его задней стенке закреплена печатная плата с тензоусилителем, батареями питания и кнопочными переключателями каналов измерения. В состав прибора входят приспособления для измерения усилий нажатия на ножную педаль, включения провода, нажатия на рычаги обратной подачи и подъема прижимной лапки. При определении давления лапки к прибору подключается приспособление для измерения усилия (рис. 2.2). Приспособление представляет собой тензометрический преобразователь давления в электрический сигнал. На основании 1 приспособления закреплена стойка 4. На стойке посредством винта 3 крепится бобышка 6, к нижней плоскости которой прикреплена тензобалочка 8. На верхней и нижней поверхностях тензобалочки наклеены полупроводниковые тензодатчики 7. Для установления необходимой высоты тензобалочки бобышка 6 может перемещаться по стойке 4. На бобышке 6 винтом 2 закреплен указатель 9, конец которого выходит в прорезь кожуха 5. По обе стороны прорези нанесена шкала расстояний, указывающая высоту призмы тензобалочки относительно нижней плоскости основания 1. Приспособление подключают к прибору ЭП-1 и устанавливают на игольную пластину таким образом, чтобы стержень нажимной лапки опускался на призму тензобалочки. Результат измерения фиксируется по шкале стрелочного прибора.

Рис. 2.2. Приспособление для измерения усилия давления лапки Стабильность направления стачивания определяют по отклонению действительного направления подачи материала от теоретического. Под теоретическим направлением подачи материала понимается направление, параллельное продольным отверстиям в игольной пластине, в которых рейка передвигает материал, а под действительным – направление, указываемое отверстиями, проколотыми в образце материала в процессе испытания. Для зигзагообразного стежка это линия, расположенная симметрично вдоль строчки. Испытания проводят без ниток. В центре образца проводят линию, параллельную длинной стороне. Кроме того изготовляют направляющую из миллиметровой бумаги формата А4 (210х297 мм) с отверстием для свободного прохода рейки и лапки (рис. 2.3). Увеличивают рабочую поверхность машины в направлении подачи материала так, чтобы направляющая прилегала по всей поверхности и была прикреплена параллельно теоретическому направлению материала. Образец помещают на направляющей между рейкой и лапкой и устанавливают его в теоретическом направлении подачи. Маховое колесо машины вручную проворачивают так, чтобы игла вошла в линию, проведенную в центре образца. В случае зигзагообразного стежка первый угол делают по левую сторону линии в центре образца. Затем при максимальной частоте вращения прокладывают строчку длиной 150 мм, легко ведя образец пальцами. Отклонение определяют сравнением положения центральной линии образца и направления линии от уколов, оставленных иглой.

Рис. 2.3. Схема определения стабильности направления стачивания

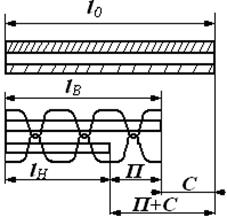

Подсчет результатов испытаний выполняют с помощью рис. 2.3: 1 – образец; 2 – позиции проколов иглы на конце образца; 3 – направляющая; 4 – рабочая поверхность; R – действительное направление подачи; Т – теоретическое направление. Расстояние А измеряют с погрешностью не более 0,5 мм. При обработке деталей на швейных машинах наблюдается деформация слоев материала. Продольная деформация швов складывается из стягивания слоев, посадки нижнего слоя материала и волнистости. Стягивание С – это совместное укорочение слоев после стачивания вследствие сжатия материала нитками строчки. Посадка П – укорочение одного слоя материала относительно другого (рис. 2.4). Волнистость В выражается в изгибах материала вдоль линии строчки и характеризуется коэффициентом волнистости – отношением величины изгиба материала в шве к длине стежка. Относительные величины посадки ∆П и стягивания ∆С определяют исходя из первоначальной длины стачиваемых образцов, длины верхнего lв и нижнего lн слоев материала:

При определении деформации материала рабочую поверхность машины увеличивают в направлении подачи материала, чтобы во время прокладывания строчки образцы находились на рабочей поверхности и соприкасались с ней.

Рис. 2.4. Схема определения посадки, стягивания материала при стачивании деталей Два образца складывают друг с другом и помещают под лапку таким образом, чтобы при повороте махового колеса игла проколола нанесенную в их середине линию. Строчку прокладывают длиной около 20 мм. Делают надрез по краям обоих образцов на уровне иглы на глубину около 3 мм. Второй такой же надрез делают на расстоянии 250 мм от первого, как показано на рис. 2.5 (1 – строчка, 2, 3, 4 – первый и второй надрезы, 5 – образец). После выполнения надрезов образцы стачивают вдоль намеченной линии при максимальной частоте вращения. При стачивании нужно легко направлять образец, чтобы строчка проходила по намеченной линии. Затем производят измерения lВ , lН , П. Расстояние П между надрезами 3 и 4 верхнего и нижнего материалов является величиной их взаимного смещения. Для определения снижения прочности швейных ниток при стачивании определяют разрывную нагрузку до и после стачивания. Испытания проводят на разрывной машине РМ-30. Строчку выполняют непрерывной длиной около 500 мм. При стачивании нужно следить за тем, чтобы строчки не пересекались. В начале и конце строчки оставляют нитку длиной около 200 мм. После стачивания образцов строчки распускают, используя препарировальную иглу. При этом способе при распускании строчки на исследуемую нить оказывается нежелательное воздействие препарировальной иглой

Рис. 2.5. Образец для определения деформации слоев материала

Для устранения этого недостатка можно при помощи лезвия сделать разрезы через определенные промежутки на одном образце игольной, а на другом челночной ниток. При этом вторая нитка легко освобождается без повреждения. Кроме этого можно использовать ацетатную нитку. В этом случае для освобождения исследуемой нити образец с проложенной по нему строчкой замачивают в ацетоне до полного растворения ацетатной нитки.

Практическая работа № 2 Тема работы: методы и средства определения технико-эксплуатационных параметров швейных машин. Цель работы: изучение методов и средств определения технико-эксплуатационных параметров швейных машин. Методика и порядок выполнения: 1. Ознакомиться с методами и средствами определения параметров швейных машин (п. 2.2.) 2. Заполнить табл. 2.1. 2. В соответствии с полученным заданием (табл. 2.2) определить параметры швейных машин. Таблица 2.1 Характеристика методов и средств определения технико-эксплуатационных параметров швейных машин

Таблица 2.2 Задания для определения технико-эксплуатационных параметров швейных машин

2.1. Подготовить образцы к испытанию в зависимости от выполняемых испытаний (табл. 2.3). 2.2. Выбрать технические условия выполнения строчек в соответствии с [9]. 2.3. Заполнить табл. 2.4. 2.4. Подготовить швейную машину для работы. 2.4.1. Установить регулятор длины стежка в соответствующее положение (см. табл. 2.4). 2.4.2. Отрегулировать усилие прижима прижимной лапки. 2.4.3. Отрегулировать натяжение игольной и челночной ниток так, чтобы их переплетение происходило между слоями материала.

Таблица 2.3 Характеристика образцов

Таблица 2.4 Технические условия выполнения строчек

2.5. Провести испытания в соответствии с методикой (табл. 2.1). Результаты испытаний записать в табл. 2.5, 2.6, 2.7 или 2.8, в зависимости от варианта проводимых исследований.

Таблица 2.5 Определение прочности ниток

Таблица 2.6 Определение стабильности направления стачивания

Таблица 2.7 Определение натяжения ниток

Таблица 2.8 Определение деформации материала

Содержание отчета по практической работе № 2 1. Краткая характеристика методов и средств определения технико-эксплуатационных параметров швейных машин в виде табл. 2.1. 2. Технические условия выполнения строчек в виде табл. 2.4. 3. Результаты эксперимента (табл. 2.5–2.8, в зависимости от варианта задания).

Одной из сфер швейного производства, требующей высокой профессиональной подготовки специалистов, является изучение, оценка свойств текстильных материалов и процессов получения изделий из них. Экспериментальные исследования являются основным средством получения информации об объектах и процессах и связаны с решением ряда проблем по организации измерений и обработке их результатов. Поэтому будущие специалисты должны овладеть современными научными методами исследований. Контрольные вопросы 1. Какие методы относятся к техническим методам измерения? 2. Дайте характеристику экспериментального метода измерения. 3. В чем заключается экспериментальный измерительный метод? 4. Назвать область применения экспериментального регистрационного метода. 5. Назовите технико-эксплуатационные параметры швейных машин. 6. Дайте краткую характеристику прибора для измерения давления лапки. 7. Назовите оборудование и приспособления для определения натяжения ниток, принцип их действия, точность измерения. 8. Какое оборудование используется для измерения натяжения нитки в динамике? Принцип действия. 9. Какова методика определения стабильности стачивания? 10. Из чего складывается деформация материалов при обработке на швейных машинах? 11. Как определяется деформация материала при стачивании? 12. Какова методика определения снижения прочности ниток при стачивании?

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 573; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.231.160 (0.008 с.) |

, (2.1)

, (2.1) . (2.2)

. (2.2)