Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Просмотр и сравнение результатовСодержание книги

Поиск на нашем сайте

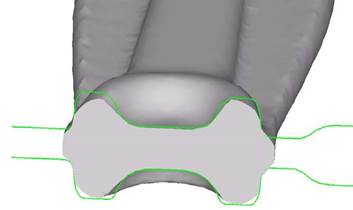

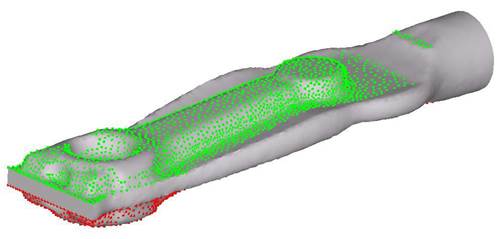

Запустите расчет с грубой и мелкой сеткой. Сравните время расчета. В постпроцессоре сравните поверхностное разрешение, детально вокруг желоба. Просмотр заполнения штампа Есть несколько методов определения величины заполнения штампа в Постпроцессоре. Узла, которые контактируют со штампом могут быть отображены выбором заготовки Дереве Объектов и нажатием на кнопку Области незаполнения могут быть определены отсутствием контакта. Рассмотритедеталь на различных шагах, чтобы увидеть, что контакт развивается.

Чтобы дальше оценить заполнение штампа, деталь может быть разрезана на части. Нажмите кнопку

Сделайте разрез сквозь больший "глаз" на детали. Обратите внимание на места между штампом и обрабатываемой деталью. Запуск расчета молота Чтобы запустить расчет моделирования молота с теплопередачей, моделируйте действия последовательно. Обратитесь к предыдущим лабораторным работам для уточнения запуска расчета теплопередачи или деформации. Расчет 1: Теплообмен. 4 секундная задержка Расчет 2: Первый удар. Энергия молота 10% от общего значения или 3.8e6. Используйте 1/2 этого значения (1.9e6), и 1/2 от значения массы (1500) так как за счет симметрии рассматривается 1/2 детали. Эффективность удара 80%. Расчет 3: Теплообмен. Передвиньте верхний штамп вверх, инициализируйте контакт, и запустите расчет теплообмена на 1/2 секунды. Расчет 4: Второй удар. Энергия молота 25% полного значения (4.75e6), масса 1500. Расчет 5: Теплообмен - как и в 3. Расчет 6: Третий удар. Энергия молота 35% общей (6.65e6), масса 1500. Расчет 7: Теплообмен – как и в 3. Расчет 8: Четвертый удар. Энергия молота 45% общей (8.55e6), масса 1500. Контроль дистанции останова должен быть выключен. При расчете деформаций может быть использован тот же самый ход за шаг (0.2mm), но при моделировании теплообмена должно использоваться время 0.1 секунда/шаг.

Держатель

Введение Планирование расчета Создание новой задачи Загрузка геометрии объектов Определение сетки заготовки Определение граничных условий заготовки Определение температуры заготовки

Загрузка данных материалов Установка перемещения Верхнего штампа

Назначение параметров расчета

Запуск операции переноса от печи

Запуск операции задержки 11.12.1 Установка параметров расчета 11.12.2 Позиционирование заготовки 11.12.3 Назначение отношений между объектами

Запуск операции осадки 11.13.1 Установка параметров расчета 11.13.2 Позиционирование Верхнего штампа 11.13.3 Пересмотр отношений между объектами 11.13.4 Активация целевого объема

Запуск операции переноса

Запуск второй формовочной операции Держатель

Введение Это - вторая лабораторная работа, основанная на реальной части промышленного немецкого Эталонного теста 1999 Ассоциации Промышленности Ковки. В этой части показывается расчет реальной задачи. В зависимости от технических средств и параметров настройки системы, эта задача будет считаться от нескольких часов до дня.

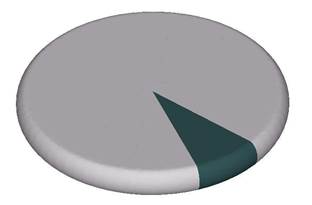

Процесс: Ковка на механическом прессе Геометрия инструмента и заготовки дается для 1/12 (300) части: Заготовка: Диаметр - 31.5мм, Высота - 67мм Материал: DIN C35 Предварительный наргев: 1230C Температура штампа: 80C Перенос от печи: 7 секунд Задержка на штампе: 0.7 секунды Первая операция: Осадка да 9.5мм Перенос ко второму штампу: 3 seconds Вторая операция: Ковка.

Планирование расчета Это - два действия ковки шага с относительно длинной временной задержкой междупечью и прессом. Первая операция является простой и вряд ли вызовет трудности.Вторая операция более сложная, и результаты намного труднее предсказать, что делает расчет полезным. Есть три возможных варианта моделирования процесса: Полный расчет в 3D, включая теплообмен, осадку и заключительную операции.Это прямой расчет, и точно передает температуру и распространение напряженийв обрабатываемой детали. Расчет осадки в 2D, перенос данных в 3D, расчет вытяжки в 3D. 2Dоперации просто настраиваются и считаются очень быстро. Перенос данных в 3D требует использования утилиты конвертации из 2D в 3D, которая поставляется с DEFORM™. Как и полный расчет в 3D simulation, этот метод точно передает температуру и распределение напряжений в заготовке.

Создание геометрии осаженной детали CAD-системе и расчет только второй операции. Этот метод быстр, и требует меньшего количества усилия чем полный расчет, но температура и распределение напряжений не будет правильным,несоответствия сказываются на расчете усилия, и в некоторых случаях могут сказатьсяна поведении течения материала. Для этой задачи мы используем полный расчет в 3D.

Создание новой задачи Создайте новую задачу, назовите ее Gear_Carrier. Название расчета: Gear Carrier Название операции: Furnace Transfer (Перенос от печи) Номер операцииr: 1 Включен только теплообмен Система единиц СИ

Загрузка геометрии объектов Объект 1: Заготовка: IDS_GC_Billet.stl Объект 2: Верхний штамп: IDS_GC_Upset_Top.stl Объект 3: Нижний штамп: IDS_GC_Upset_Bot.stl Заготовка пластичная, штамп - жесткий.

Определение сетки заготовки Для подробного расчета мы должны поддерживать минимум 10 элементов по толщине изделия. Так как в конце процесса толщина изделия 9,5 мм, размер наибольшего элемента должен быть около 1мм. Установка весовых факторов: Кривизна поверхности 0.9 Температура 0.0 Распределение деформаций 0.1 Распределение скоростей деформаций 0.1 Для начальной сетки на недеформированной заготовке, для писания геометрии было бы достаточно сетки с размерами всех элементов 1mm. Разбейте заготовку, используя абсолютную сетку с Максимальный размер элемента = 1mm и Коэффициент отношения = 1. Эти параметры настройки сохраняют количество элементов вначале моделирования, когда геометрия относительно проста. Позже в расчете, когда геометрия становится более сложной, Коэффициент отношения 1 не будет достаточно для точного описания геометрии. После того, как начальная твердая сетка сгенерирована, измените Коэффициент отношения на3, но не создавайте новую сетку. Программа будет использовать эти новые параметры настройки (Коэффициент отношения = 3, Минимальный размер элемента =.33mm, Максимальный размер элемента = 1mm) во время перегенерации сетки заготовки в ходе расчета, это позволит более точно описывать геометрию деформированной заготовки.

|

||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 94; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.60.144 (0.01 с.) |

для просмотра контакта.

для просмотра контакта.

для открытия окна Разрез, затем щелкните по желтой рамке вокруг объектов и выберите плоскость разреза.

для открытия окна Разрез, затем щелкните по желтой рамке вокруг объектов и выберите плоскость разреза.