Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Перспективы открытых горных работСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Открытые горные— способ добычи полезных ископаемых с поверхности земли с помощью горных выработок, находящихся под открытым небом. Открытая разработка месторождений благодаря высокой степени извлечения полезных ископаемых из недр, возможности достижения большейпроизводственноймощности предприятия, повышению производительности труда(в 5-8 раз), снижению себестоимости добычи (в 2-4 раза), улучшению условий труда получила в CCCP преимущественное (по сравнению с шахтной добычей) развитие. Открытая разработка месторождений обеспечивает свыше 75% производства минеральногосырья и удельный вес её неизменно растёт (табл. 1). Открытая разработка месторождений позволяет создавать в CCCP мощные комплексы по добыче, переработке и потреблению минерального сырья (см. Территориально-производственныйкомплекс) с высокой концентрацией производства, развитыми транспортными коммуникациями, минимальными расстояниями перевозок и низкими затратами на производство. Основные районы открытых разработок месторождений угля — Северный Казахстан (Экибастузское каменноугольное месторождение, Тургайский и Майкюбенскийбуроугольныйбассейны, Юбилейноеместорождение бурыхуглей), Кузнецкийугольныйбассейн, Канско-Ачинский буроугольный бассейн, Приднепровский угольный бассейн; железнойруды — Урал (Качканарский ГОК и др.), Украина (Криворожский бассейн, Керченский бассейн, Полтавский ГОК), Казахстан (Соколовско-Сарбайский ГОК, Лисаковский ГОК, Качарский ГОК), Центральная Россия (Михайловский, Лебединский, Стойленский ГОКи), Кольский полуостров (Оленегорский, Ковдорский ГОКи); рудцветных металлов — Урал (Сибайский, Гайский, Учалинские рудные карьеры), Сибирь и Дальний Восток (Норильский ГМК, Сорский карьер), Казахстан (Коунрадский, Николаевский, Зыряновский, Златоуст-Беловский карьеры), Кавказ(Тырныаузский, Каджаранский карьеры), Кольский полуостров (карьеры "Печенганикель"); марганцевыхруд — Украина (Никопольский бассейн); горно-химического сырья — Кольский полуостров (карьеры комбината "Апатит"), Казахстан (Каратау), Прибалтика (месторождение Тоолсе), Средняя Азия, Московская, Кировская и Львовская области. Период индустриализации начался с создания отечественной технической базы открытых разработок месторождений — был налажен выпуск экскаваторов-мехлопат (Воткинский, Костромской, Ковровский заводы; УЗТМ), многоковшовыхэкскаваторов на рельсовом ходу, станков ударно-канатного бурения, промышленных электровозов со сцепным весом 94 т (завод "Динамо"), думпкаров, грузоподъёмностью 40 т (завод "Красное Сормово"), 40 и 60 т (завод имени газеты "Правда"), путепередвигателей, землесосов. Благодаря широкому внедрению техники была решена задача технической реконструкции карьеров и заложены основы современной технологии открытых разработок месторождений. В Великую Отечественную войну 1941-45 резко возросли объёмы открытых разработок месторождений, главным образом для добычи угля, руд чёрных и цветных металлов. В послевоенный период восстановления народного хозяйства расширилисьмасштабы механизации процессов на карьерах, было унифицировано экскаваторное и транспортное оборудование. Начался серийный выпуск экскаваторов-мехлопат СЭ-3 (УЗТМ), шагающих драглайнов с ковшом 4 м3, был построен первый мощный отечественный шагающий экскаватор ЭШ-14/65 (УЗТМ), освоено серийное производство станковвращательного бурения (Карпинский завод), серийный выпуск электровозов со сцепным весом 80 т (Новочеркасский завод), 40- и 50-тонных думпкаров "поднимающийся борт" (Калининградский завод), освоен выпуск карьерных автосамосвалов 5, 10 и 25 т. Современный период развития открытых разработок месторождений в CCCP начался в 50-х гг. Развернулось масштабное техническое перевооружение карьеров и совершенствование технологии открытых горных работ. Доминирующим видом техники для открытых разработок месторождений стали экскаваторы-мехлопаты и автотранспорт. Основные требования, предъявляемые к открытым разработкам месторождений, — комплексное освоение всех минеральныхресурсов месторождения (см. Комплексное освоение недр) и охранаокружающейсреды. В зависимости от формы и положения залежиполезныхископаемыхотносительно земной поверхности, выделяются (по Ржевскому) 5 основных видов открытых разработок месторождений. Разработки поверхностного вида (рис. 2, а) характеризуются отработкой вскрышных пород и полезных ископаемых сразу на полную мощность, размещением вскрышных пород в выработанномпространстве карьера. Внешние отвалы устраивают при строительстве карьеров, а также при особых геологических и технологических условиях открытых разработок месторождений. К этому виду относится разработка россыпей, строительных горных пород, значительной части угольных и небольшой части рудныхместорождений при горизонтальном и пологом залегании залежей. Карьеры при этом имеют небольшую (до 40-80 м) и относительно постоянную глубину, различные размеры в плане и различную производственную мощность. Вскрышные породы и полезные ископаемые весьма разнообразны и практически охватывают все их возможные сочетания. Разработки глубинного вида (рис. 2, б) отличает выемка полезных ископаемых и вскрышных пород слоями в нисходящем порядке. Горную массу, как правило, перемещают снизу вверх на более высокие отметки или на поверхность. Разработке каждого нового горизонта предшествуют горно-подготовительные работы. Глубина карьера постепенно возрастает до 400-700 м и более (определяется границами карьерного поля). Вскрышные породы, как правило, размещают во внешних отвалах. При достижении предельной глубины карьера может применяться открыто-подземная разработка. В этом случае вскрытие нижележащего участка залежи осуществляется подземными выработками из карьера, транспортные коммуникации которого используются для доставки на поверхность полезных ископаемых. Разработки ведутся на большей части рудных, нерудных и частичноугольныхместорождений при наклонном и крутом падении залежей средней мощности и мощных, охватывая все типы пород. Для открытых разработок нагорного вида (рис. 2, в) характерно перемещение покрывающих и вмещающих вскрышных пород и добытого полезного ископаемого средствами транспорта на более низкие отметки к месту расположения отвалов и технологического комплекса. При этом часть пустыхпород стремятся перемещать по кратчайшему расстоянию к флангам карьерного поля, в отвалы, располагаемые на безрудных (безугольных) площадях. Разрабатываются залежи различных руд, иногда горно-химического сырья и строительные горные породы, редко угольные месторождения, которые расположены значительно выше господствующего уровня поверхности. Полезные ископаемые и вскрышные породы в подавляющем большинстве скальные. Черты 2-го и 3-го видов открытых разработок месторождений имеют разработки нагорно-глубинного типа. Характерны они для сложных рельефов поверхности карьерного поля. Полезные ископаемые и вскрышные породы скальные или полускальные, иногда разнородные. Ведутся на месторождениях руд, горно-химического сырья, строительных горных пород и угля, где являются наиболее распространёнными и крупными. Особый вид открытых разработок месторождений — подводная добыча (рис. 2, г), проводимая, в частности, в поймах рек, на дне морей и озёр. В этом случае кровля и почва залежи расположены ниже открытого уровня воды; покрывающие породы — обычно относительно небольшой мощности: мягкие, плотные, полускальные или разнородные. Перспективы открытых разработок месторождений связаны с оптимизацией параметров горных работ и оборудования, применением техники непрерывного действия, комплексным использованием добытой горной массы, переходом на большие глубины, широким применением автоматизированных систем и методов управления, внедрением малоотходных и ресурсосберегающих технологий.

Специальная часть В лаборатории горных машин находятся следующие модели: тренажёр экскаваторный ТКЭ-1, Модель роторного многоковшового экскаватора, ЭКГ-5а, ЭШ-14/65. Модель экскаватора является точной копией экскаватора ЭШ 14/65, выполненная в масшабе 1:45 Стрела модели выполнена трубчато-винтовой конструкцией, её длина составляет 3190 мм.Ковш выполнен в сварной конструкции, с весом 450 гр. И объёмом 40см3. На модели оборудование размещено в соответствии с настоящим экскаватором.Для основных приводов: подъема, тяги и поворота были использованы двигатели типа МШ-2.Электроприводы типов МШ-2 предназначены для бытовы швейных машин отечественного производства и некоторых моделей импортных машин. Экскаватор состоит из основной рамы, силового оборудования, трансмиссии, ходового оборудования, рабочего оборудования и транспортера. На нижней раме смонтированы двигатель с баком для горючего, коробка передач, механизм подъема ковшовой рамы, транспортер, рычажное управление. Верхняя рама имеет изогнутые направляющие, на верхние полки которых опираются ролики, поддерживающие ковшовую раму, на нижние полки изогнутых швеллеров опираются ролики коваговой рамы. Кроме того, на верхней раме расположены блоки полиспаста подъема и опускания ковшовой рамы и промежуточный вал цепной передачи на поперечный вал ковшовой цепи. Для производства работ ковшовую раму опускают на грунт и включают ковшовую цепь. Перемещающиеся ковши зубьями разрабатывают грунт. Срезанный грунт ковшами поднимается в бункер. При огибании цепей вокруг звездочек верхнего поперечного вала происходит перегрузка грунта на ленточный транспортер. При достаточном заглублении ковшей лебедку механизма подъема затормаживают и включают механизм передвижения экскаватора, передающий вращение ведущим звёздочкам гусеничного хода.

Экскаватор ЭКГ-5А является модификацией ранее выпущенных Уралмашзаводом моделей ЭКГ-4.6Б, ЭКГ-4.6А, ЭКГ-4.6 Перед началом работ необходимо произвести распаковочные и сборочные работы. Полученный тренажер необходимо извлечь из транспортной тары. Упаковочный ящик тренажера собран при помощи саморезов. Их необходимо извлечь при помощи электрической отвертки. Далее необходимо демонтировать тренажер из транспортного положения путем откручивания крепежных болтов, которыми тренажер крепится к основанию ящика. После извлечения полученного изделия необходимо произвести монтаж и установку узлов тренажера согласно приложениям А,Б,В. Расчет освещения Для расчета освещения в помещениях расчет ведется по методу коэффициента использования светового потока. Это один из табличных методов расчета. При расчете по этому методу по данным размерам помещения задают высоту подвески светильника и определяют индекс помещения i.

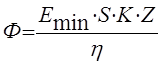

где a – ширина помещения, м; b – длина помещения, м; h – высота подвески светильника, м. Далее, в зависимости от типа светильника, состояния потолка, стен и освещаемой поверхности определяют по справочникам коэффициент использования светового потока. Следует учитывать, что в таблицах коэффициент использования светового потока задан в процентах. Далее определяют необходимый световой поток Ф от всех ламп.

где S – площадь помещения, м2 К – коэффициент на запыленность и старение ламп К = 1,3 Z – коэффициент неравномерного освещения Z = 1,3 h - коэффициент использования светового потока. Для определения числа n светильников

Где Фсв - световой поток одного светильника, лм При расчете по этому методу большого количества помещений целесообразно использовать прикладную программу "Excel" на компьютере. В общем случае при расчете освещения должно быть не менее двух пунктов. Это расчет освещения для протяженных объектов и расчет осветительной сети или расчет освещения помещений и расчет осветительной сети. В более сложных случаях четыре пункта: расчёт общего освещения (прожекторного), расчет освещения протяженных объектов, расчет освещения помещений и расчет осветительной сети. Расчеты осветительной сети следует начинать с размещения осветительных приборов на плане горных работ. Сети горных предприятий по правилам безопасности должны выполняться с изолированной нейтралью. Так как светильники имеют напряжение не выше 220В, то для питания светильников необходимо предусматривать специальные трансформаторы.

Модель экскаватора ЭШ 14/65 Молодых рабочих прибывающих на великие стройки, поражают обычно огромные количества выкапываемой земли и сравнительная безлюдность территории, где производятся работы. А ведь объем выполняемых здесь работ можно сравнить только с грандиознийшеми тектоническими сдвигами совершаемыми природой. Но стоит лишь молодежи познакомиться с передовой техникой, применяемой на великих стройках, как ей делается понятно, каким образом с невиданной в истории быстротой на огромном пространстве преобразовывается поверхность нашей планеты. Вот одна из самых мощных и интересных машин-шагающий экскаватор Уралмашзавода «ЭШ-14/65». Он представляет собой сооружение высотой с пятиэтажный дом, покоящееся на круге диаметром 14 м. Опорная площадь основания, равна 155 кв, м распределяет всю тяжесть тысячетонного гиганта таким образом, что удельное давление на грунт этой машины меньше чем у небольших строительных машин. Это позволяет «ходить» машине по грунтам, где вязнут гусеничные экскаваторы даже средней мощности. Шестидесятипятиметровой длины стрела экскаватора заканчивается ковшом емкостью 14 куб,м. Он подвешен к стреле с помощью стальных канатов. Операции наполнения этого огромного ковша, поворот на выгрузку и выгрузка длятся всего около минуты. За час этот могучий землекоп может выкопать и перебросить 800 куб, м грунта. Это составит в год от 3 до 4 млн, куб,м что заменяет работу до 8 тысяч землекопов. По сравнению с однокубовыми экскаваторами с дизельными пятитонными самосвалами «ЭШ-14/65» дает в 12 раз более высокую производительность труда, в 5 раз меньшую стоимость разработки 1 куб, м грунта и во столько же раз меньше расход энергии. На сооружение каналов такая машина может заменить семь шагающих экскаваторов с ковшом емкостью 4 куб, м и стрелой 40м, давая при этом повышение производительности труда с 63 куб, м в смену до 385 куб, м то-есть в 5,3 раза. Экскаватор «ЭШ-14/65» создан в рекордный срок – 20 месяцев,вместо 4-5 лет, которые затрачивает зарубежная промышленность на освоение аналогичных машин. Кроме того, «ЭШ-14/65» значительно превосходит все ранее созданные машины этого класса по производительности,имея в то же время меньший вес. Все узлы его совершенно оригинальны коренным образом отличаются от ранее выполненных машин. Мачтово-вантовая конструкция стрелы дает уменьшение ее веса на 30-35% гидравлический шагающий ход обеспечивает плавность движения. Независимость экскаватора от транспортных средств и все особенности его механизмов позволяют ему работать до 22-23 часов в сутки. На базе экскаватора «ЭШ-14/65» сейчас создается машина с ковшом емкостью 18 куб, м со стрелою 65м. Другая машина тоже создана специально для работ огромных масштабов – гусенечная лопата «ЭГЛ-15» с ковшом емкостью 15 куб, м. Не отличаясь по мощности и величине от экскаватора «ЭШ-14/65», она превосходит его производительностью уступая ему лишь в радиусе действия, равном 45 м. Ходовая часть представляет собой мощную раму, покоящуюся на четырех двугусенечных тележках, которые снабжены двигателями переменного тока мощностью по 75 квт. Рама опирается на тележки штоками четырех вертикальных гидравлических цилиндров диаметром около 1 м. Каждый цилиндр нагнетает масло своя установка, работающая с давлением до 175 атм. Включение установки производится фотоэлементом. В случае проседания одной из тележек и перекоса рамы фотоэлемент включает электродвигатель соответствующей установки, и перекос устраняется, после чего фотоэлемент снова выключает электродвигатель. Мощные гидравлические цилиндры обеспечивают поворот гусенечных тележек в горизонтальной плоскости для изменения направления движения. Полный рабочий цикл этой машины продолжается всего 45 сек. Основное назначение экскаватора – работа на угольных разработках. Стоя на пласте угля, он разрабатывает слой пустой породы толщиной до 30 м и перебрасывает землю в отвал, откуда ее забирает экскаватор «ЭШ-14/65». В час он может поднять свыше 1000 куб, м, а в год до 5 млн. куб, м, заменяя до 10 тысяч землекопов. История шагающих экскаваторов началась с ЭШ-1 (ковш 3,4 м3), изготовление которого освоил в 1946 г. РМЗ «Копейский». Длина стрелы - 38 м, масса - 165 т. В 1949 г. в соответствии с постановлением Совета Министров СССР начались работы по созданию ЭШ-14/65 на Уралтяжмаше и мощных вскрышных лопат ЭГЛ-15 на Новокраматорском машиностроительном заводе (НКМЗ). В таких машинах остро нуждались развивающиеся карьеры и разрезы страны. В августе 1950 г. первый ЭШ-14/65 приступил к работе на Волгодонстрое. Стрела экскаватора состояла из вертикальной и двух наклонных вантовых ферм. Стреловая ферма имела сжатый трубчатый пояс и была расчалена в трех плоскостях вантами из стальных тросов. Издали стрела напоминала наклоненную мачту фрегата и очень вдохновляла советских журналистов к написанию красивых статей о первом советском гиганте. Механизм шагания этой модели гидравлический, подъемная и тяговая лебедки расположены в задней части платформы, преобразовательный агрегат и электрооборудование - в передней части. Механизм поворота включал два двигателя с редукторами, расставленных симметрично оси платформы. Технические характеристики:

Характеристики двигателя МШ-2:

Режим работы электродвигателя повторно-кратковременный с продолжительностью включения до 40% времени цикла. Наибольшая продолжительность цикла 10 минут: пауза 6 минут, работа 4 минуты. Конструкция и принцип действия: Электропривод МШ-2 состоит из однофазного коллекторного электродвигателя с последовательным возбуждение с кронштейном, работающего от сети переменного тока с частотой 50 Гц и угольного пускорегулирующего реостата. Регулирование частоты вращения вала двигателя осуществляется изменение напряжения. Основные плюсы двигателей такого типа в том, что они могут работать как на переменном, так и на постоянном токе. У двигателей типа МШ. Скорость вращения вала зависит от приложенной нагрузки, что является большим недостатком. Управление основными механизмами экскаватора (подъём, тяга и вращение платформы) на модели производится с помощью шестистопового кнопочного поста. Поворотная платформа модели: Поворотная платформа модели ЭШ-14/65 имеет сварную конструкцию, состоящую из ряда продольных и поперечных балок двутаврового сечения, а также круговой балки, на которую опирается рельс роликового круга. На поворотной платформе установлены: лебёдка стрелы, подъёмные и тяговые лебёдки и их двигатели, механизмы поворота, распределительная аппаратура, кабина машиниста. Подъёмная и тяговая лебёдки имеющие по одному двигателю мощностью по 40 Вт каждый с частотой вращения ротора n= 1200, смещены назад за ось вращения платформы. Впереди платформы полукругом установлено два редуктора поворота, приводимых в движение двигателем мощностью 40 Вт. В ходе реконструкции модели были восстановлены все рабочие узлы и детали экскаватора. Так же были внесены изменения в части управления экскаватора. В ходе детального осмотра были выявлены следующие неполадки: 1)Не работает освещение; 2)Не работает двигатель подъема стрелы; 3)Не работает консоль управления освещением и подъемом стрелы; 4)Некорректно работает напор ковша. Для устранения этих неисправностей были приняты следующие меры: 1)Заново проведена магистраль освещения с управлением через консоль экскаватора. 2)Перепаяны контакты на двигателе подъема стрелы; 3)Перепайка всех контактов и установка нового предохранителя на консоли управления экскаватором. 4)Переоборудована система напора ковша (вместо двух барабанов установлен один). 5)Для защиты от растяжки каната был установлен концевой выключатель. Экскаватор ЭКГ-5А ЭКГ-5А — электрическая карьерная полноповоротная механическая лопата на гусеничном ходу, предназначенная для выемки и погрузки в транспортные средства полезных ископаемых и вскрышных пород, в том числе тяжелых скальных, предварительно разрыхленных взрывом. Применяется на открытых горных работах в рудной и угольной промышленности, а также в карьерах промышленности строительных материалов, при строительстве промышленных, гидротехнических и других сооружений. Экскаватор ЭКГ-5А является модификацией ранее выпущенных Уралмашзаводом моделей ЭКГ-4.6Б, ЭКГ-4.6А, ЭКГ-4.6 История До 1917 года в России экскаваторы производили по лицензии. Путиловский завод выпустил 39 экскаваторов по чертежам американской компании Это были механические неполноповоротные паровые лопаты на рельсовом ходу с ковшами вместимостью до 2,3 м³ и десять многоковшовых экскаваторов, построенных по чертежам германской фирмы. Прообразом первых советских экскаваторов стали экскаваторы фирм которые советское правительство закупило в 1930-х годах, в том числе с целью накопить необходимые данные для проектирования собственных машин. Импортные модели были взяты за основу на дальнейшем пути развития советских механических лопат. В современных ЭКГ-5А угадывается конструктивно-компоновочная схема работавших на советских стройках. Первым советским экскаватором принято считать паровой полноповоротный М-III-п (вместимость ковша 1,5 м³, масса 65 т), выпущенный на Воткинском заводе по чертежам Проектно-технической конторы экскаваторостроения. Ранее при содействии Бюро Земмашин проводилась модернизация уже имеющихся экскаваторов. Так, на Турксибемодернизировали американские полноповоротные паровые лопаты моделей 28, 31 и 46. Экскаваторы перевели на гусеничный ход, оборудовали драглайном и затем использовали дляотрывки траншей бестранспортным способом с отсыпкой грунта в отвал. Анализ работы импортных машин помог выбрать конструкцию паровых лопат М-III-п (1,5 м³), М-II-п (0,75 м³), M-IV-э(электрический, 3 м³). Был освоен ряд машин с ковшами вместимостью 0,35; 0,75; 1,5; 3 м³ и, кроме того, лопата на рельсовом ходу с ковшом вместимостью 2,5 м³. В те годы американское экскаваторное машиностроение, насчитывающее уже 100-летнюю историю, значительно превосходило германское. Экскаваторы немецких фирм имели худшие эксплуатационные показатели, были менее надежны. Они отличались сложностью механизмов. Базовые детали выполнялись сварным способом из углеродистых сталей, тогда как в США применялось качественное литье крупных форм из легированной стали, а простота конструкции значительно повышала надежность и снижала трудозатраты на обслуживание механизмов. Американские экскаваторы были более выгодны в производстве и эксплуатации. Проектно-техническая контора экскаваторостроения приняла решение проектировать новые модели машин с выполнением основных деталей литыми и разрабатывать самостоятельные конструкции и с выбором наиболее подходящих для наших условий вариантов исполнения основных узлов. Нельзя забывать, что в те годы отечественное машиностроение, представленное в основном национализированными частными заводами царской России, очень отставало от западного и многие инновационные решения были попросту неприменимы в условиях заводов. В 1931 году Ковровский завод приступил к выпуску паровых машин «Ковровец» на рельсовом ходу (масса 70 т), а с 1932 года наладил выпуск паровых гусеничных ППГ-1,5 (ковш 1,5 м³). Завод производил 80 единиц ППГ-1,5 в год, чего явно было недостаточно для строек СССР. С 1933 года экскаваторы изготавливали уже на нескольких заводах. Костромской завод наладил выпуск экскаватора М-II-п, Воткинский завод выпускал аналогичный по конструкции М-III-п. Самой распространенной моделью малой мощности стал ДВ (0,35 м³) московского завода«Машиностроитель». Его создали на базе трактора СТЗ мощностью 30 л.с. Дмитровский экскаваторный завод и московский завод «Красный металлист» наладили выпуск многоковшовых экскаваторов для рытья траншей (MK-I; МК-П). В 1936 году Уральский завод тяжелого машиностроения выпустил экскаватор Э-3 (M-IV-э) с ковшом 3 м³ и двигателем мощностью 250 л.с. Эта машина положила начало советскому тяжелому экскаваторостроению и всей будущей линейке ЭКГ. Таким образом, к 1936 г. были освоены основные типоразмеры экскаваторов, в дальнейшем добавлялись новые, более мощные машины. В классе строительных экскаваторов основными производителями стали заводы «Машиностроитель» (Москва), Ковровский, «Рабочий металлист» (Кострома), Воткинский, Дмитровский,«Красныйэкскаваторщик» (Киев), Кунгурский (Д-0,35 «Кунгурец» с ковшом вместимостью 0,35 м³). В дальнейшем были введены в строй Воронежский и Калининский экскаваторные заводы, подключены мощности Ждановского завода. Иначе обстояли дела в классе тяжелых карьерных экскаваторов. В 1937 г. экскаваторный отдел конструкторского бюро Уральского завода тяжелого машиностроения (Уралтяжмаш) спроектировал карьерные экскаваторы Э-1203 (ковш 3 м³) и Э-4 (ковш 4 м³). В 1947 году выпущен первый карьерный экскаватор СЭ-3. В этой машине были использованы конструктивные принципы довоенных моделей Э-1203 и Э-4. Экскаваторы СЭ-3 работали в самых тяжелых условиях на строящихся и действующих карьерах. Именно эти машины в определенной степени обеспечили развитие открытого способа добычи полезных ископаемых в СССР в 1950-е годы. Позднее Уралтяжмаш освоил выпуск карьерного экскаватора ЭКГ-4.6 массой 188 т и с ковшом вместимостью 4,6 м³. Был разработан ЭКГ-5 с канатным напором, однобалочной, разгруженной от кручения рукоятью и шарнирно-сочлененной стрелой. Эту модель передали для производства на Ижорский завод тяжелого машиностроения, и она послужила прообразом базовых серий ЭКГ-8И и ЭКГ-12,5. Уралтяжмаш продолжил выпуск ЭКГ-4.6Б с последующей модернизацией в ЭКГ-5А с зубчато-реечным напором, односекционной стрелой и двухбалочной рукоятью, повторяя схему прототипов. Была выпущена модель ЭКГ-8 также с реечным напором. ЭКГ-5А выпускают серийно с 1980 года и по сей день, он является самым распространенным карьерным экскаватором на всем постсоветском пространстве. Общее устройство Экскаватор ЭКГ-5А состоит из рабочего оборудования, поворотной платформы с механизмами и ходовой тележки. В рабочее оборудование входят: ковш, рукоять, стрела с напорным механизмом, двуногая стойка и механизм открывания ковша. Поворотная платформа состоит из основной рамы, к которой по бокам крепятся две площадки, а сзади корпус противовеса. На поворотной платформе установлены подъемная лебёдка, два редуктора поворота, компрессорная установка, трансформатор, и высоковольтное распределительное устройство. На корпусе противовеса установлен пятимашинный преобразовательный агрегат. Под поворотной платформой крепится стреловая лебедка. Все механизмы на платформе закрыты кузовом. Для удобства монтажных работ, при ремонтах механизмов на платформе, кровля кузова имеет съемные панели. Справа в передней части платформы устанавливается кабина машиниста и станция управления. В кабине сосредоточены органы управления экскаватором и контрольная аппаратура. Поворотная платформа опирается на ходовую тележку через опорно-поворотное устройство, состоящее из зубчатого венца и роликового круга, заключенного между двумя рельсами. Кроме то-го, поворотная платформа соединена с ходовой тележкой центральной цапфой. Между поворотной платформой и нижней рамой, расположен высоковольтный кольцевой токоприемник. На поворотной платформе также установлено рабочее оборудование. Ходовая тележка состоит из сварной нижней рамы, к которой с двух сторон прикреплены: гусеничные рамы с колесами и гусеничными цепями. На задней стенке расположен ходовой механизм, служащий для перемещения экскаватора. Поворотная рама, корпус противовеса, корпус стрелы и нижняя рама представляют сварные комбинированные металлоконструкции, состоящие из отливок и металлических листов. Основные механизмы экскаватора (подъема, поворота, напора и хода), а также механизм открывания ковша приводятся в движение двигателями постоянного тока, а вспомогательные механизмы двигателями переменного тока. Двигатели главных механизмов получают питание от соответствующих генераторов преобразовательного агрегата, а двигатели вспомогательных механизмов — от понижающего трансформатора. Тормозы подъемной лебедки, поворотного и напорного механизмов управляются при помощи сжатого воздуха, подаваемого компрессорной установкой. На ходовой тележке имеется гидравлическая система, управляющая тормозом ходового механизма и муфтами переключения гусениц. Конструктивные особенности · реечный напорный механизм с двухбалочной рукоятью и цельносварной стрелой коробчатого сечения обеспечивает лучшую отработку тяжелых скальных забоев крупнокусковой или плохо взорванной горной массы; · подъем ковша канатный, бесполиспастного типа с автоматическим выравниванием усилий в ветвях подъемного каната; · ковш сварно-литой с клиновым самозатягивающимся креплением зубьев. Свободно падающее днище ковша с широко расставленными петлями, исключающими динамический контакт с рукоятью; · экскаваторы оборудованы стрелоподъемной лебедкой, облегчающей ремонтно-монтажные работы; · вентиляционные установки обеспечивают нагнетание в кузов воздуха, и создание избыточное давление воздуха в кузове; · тормоза основных механизмов колодочного типа с пневматическим приводом для растормаживания; · ходовая тележка — двухгусеничная. Гусеничный ход открытого малоопорного типа с отдельным приводом каждой гусеницы обеспечивает доступность для осмотра и ремонтов. Ведущие колеса («звездочки»), имеющие сменные кулаки, подняты и освобождены от опорных реакций. Натяжение гусеничных лент осуществляется с помощью встроенных гидроцилиндров. На ходовых двигателях применена принудительная вентиляция; · основные металлоконструкции экскаватора изготавливаются из легированной стали, стрела и рукоять — из высокопрочной стали. · главные механизмы экскаватора имеют индивидуальный регулируемый электропривод; · автоматическая система смазки сокращает до минимума затраты на техническое обслуживание экскаватора в процессе эксплуатации. Техническая характеристика экскаватора «ЭКГ-5а»

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 620; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.179.132 (0.016 с.) |

2,

2,

2.2 Схема электроснабжения лаборатории горных машин

2.2 Схема электроснабжения лаборатории горных машин