Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок складів кам’яних матеріалівСодержание книги Поиск на нашем сайте

Загальна місткість складів щебеню залежить від річної продуктивності заводу, режиму його роботи, способу та режиму відвантаження готової продукції. Орієнтовні величини загальної місткості складів щебеню наведені у таблиці 4.1.

Таблиця 4.1 – Загальна місткість складів щебеню

Найпростішими з відкритих складів на каменедробильних заводах є конусні. Висоту конуса призначають в межах від 10 м до 16 м. Об’єм конусного складу визначають за формулою:

де r – радіус по підошві конусу, який залежить від кута природного укосу, ά (табл. В.1, В.2); h – висота конусу.

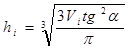

Необхідна висота конусу по кожній фракції щебеню:

Радіус основи конусного складу:

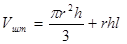

Об’єм штабельного складу визначають за формулою:

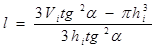

де l – довжина штабеля по верху. Довжина штабеля по верху при відомій висоті (10–16 м):

Для штабельно-кільцевого складу:

де R – радіус повороту штабелеукладальника (як правило, приймають рівним його довжині); b – кут повороту штабелеукладальника. Фактичні розміри складів щебеню в плані приймають з урахуванням коефіцієнта використання площі, рівного 0,6. Таким чином, теоретична площа складу складе:

Потрібна площа (

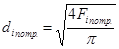

Діаметр конусного складу:

Порядок визначення параметрів складу: 1. Встановлюють загальну місткість складу та об’єм для кожної фракції пропорційний її виходу. 2. Приймають кут природного укосу (табл. В.1). 3. За формулою (4.3) визначають потрібну висоту конуса для кожної фракції. 4. Якщо розрахункова величина перевищує 16 м, тоді проектують склад у вигляді штабеля. У цьому випадку приймають висоту в межах 10–16 м і визначають довжину штабеля за формулою (4.6). 5. Виконують розрахунок інших параметрів складу. Результати розрахунків для кожної фракції зводять у таблицю 4.2.

Таблиця 4.2 – Розрахунок параметрів складів щебеню

Приклад. Дано: Річна продуктивність заводу 500 000 м3. Згідно з даними таблиці 4.1, для річної продуктивності заводу до 600000 м3, повинна забезпечувати 7–8 добову безперервну роботу заводу і знаходитись в межах 14 000–16 000 м3. Для заводу 7-добовий запас складає: 7∙8∙180=10 080 м3; 8-добовий запас 8∙8∙180=11 520 м3. Відповідно приймаємо V заг = 14 000 м3. Таблиця – Дані розрахунків параметрів складів щебеню по кожній фракції

ВИБІР ДОДАТКОВОГО ОБЛАДНАННЯ ДРОБИЛЬНО-СОРТУВАЛЬНОГО ЗАВОДУ

Вибір приймального бункера

Розміри приймального бункера приймають залежно від типу головної дробарки (табл. Г.1). Бічні стінки бункера влаштовують під кутом 40–50°. У поперечному перерізі бункер має форму трапеції. Висота вихідного вікна з бункера мусить бути у 2,5–3,0 рази більшою максимального за розміром куска породи (в середньому 1,5–4,0 м). У плані бункер повинен розширятися у напрямку руху живильника.

Вибір живильника дробарки

Живильник підбираємо відповідно із типорозміром головної дробарки (табл. Г.2) та її потрібної годинної продуктивності (табл. Г.3). Отримані параметри живильника і його типорозмір заносимо у таблицю 5.1.

Таблиця 5.1 – Параметри живильника

Вибір конвеєрів

Для забезпечення нормальної роботи каменедробильного заводу встановлюють потрібну кількість конвеєрних ліній, які повинні забезпечити подачу матеріалу між його окремими елементами. Вихідні дані для проектування конвеєрів зводять у таблицю 5.2.

Таблиця 5.2 – Вихідні дані для проектування конвеєрів.

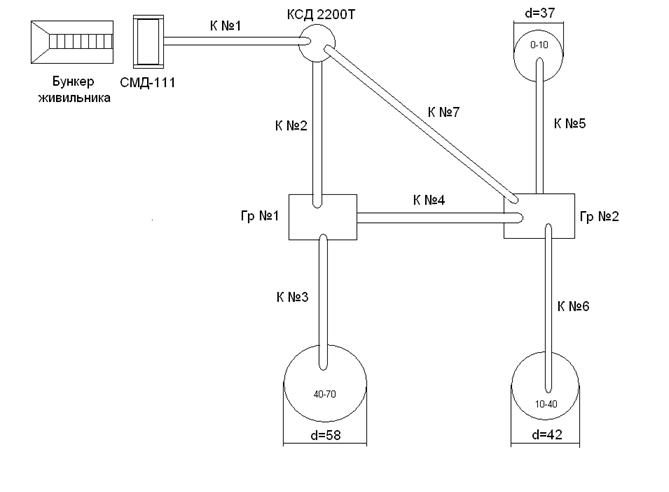

На рисунку 5.1 наведена принципова схема компонування основного і допоміжного обладнання каменедробильного заводу (без оснащення для монтажних робіт).

Приклад. Згідно даних рисунків 5.1 та А.2 назначаємо 7 конвеєрних ліній, дані зводимо у таблицю.

Таблиця – Вихідні дані для проектування конвеєрів

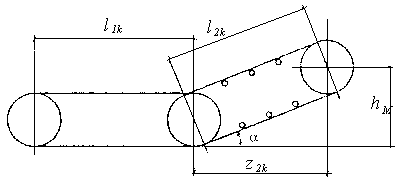

Рисунок 5.1 – Схема компонування обладнання Порядок розрахунку конвеєрів. 1) Креслять схему конвеєра та визначають α (рис. 5.2).

Рисунок 5.2 – Схема стрічкового конвеєра

2) Визначають довжину стрічкового конвеєра

де hM – висота підйому матеріалу, м; α – кут нахилу конвеєра, град (табл. Г.4). Розрахунки значень довжини конвеєра подають у табличній формі (табл. 5.2).

Таблиця 5.2 – Результати розрахунку довжини конвеєра

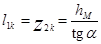

3) Підбір конвеєра виконують за шириною стрічки. Для транспортування будівельних матеріалів застосовують тканні, просочені стрічки. Із умов заданої годинної продуктивності руху кам’яного матеріалу між обладнанням визначають ширину жолобчастої стрічки –

де Qгод. – годинна продуктивність руху кам’яного матеріалу між обладнанням (рис. А.2), м3/год

иТ – швидкість транспортування матеріалу, м/с, приймають згідно з даними таблиці Г.5; Cз.п. – коефіцієнт, який враховує зменшення продуктивності конвеєра із збільшенням кута його нахилу α (табл. Г.6). 4) Вибирають найближчу стандартну ширину стрічки (табл. Г.7). При цьому необхідно врахувати наступні умови: · із умов роботи стрічки її мінімальну ширину приймають 650 мм; · ширина конвеєрної стрічки не повинна бути менше 5∙ D 1, де D 1 – максимальна крупність відсортованого продукту (у т.ч. щебеню); · ширина конвеєрної стрічки не повинна бути менше 3∙ D 2, де D 2 – максимальна крупність кусків у дробленому продукті; · виконують перевірку ширини при відомій швидкості руху стрічки (Г.5). Результати розрахунків зводять у таблицю 5.4.

Таблиця 5.4 – Розрахунок ширини стрічки конвеєра

Приклад. Таблиця – Розрахунок ширини стрічки конвеєра

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 194; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.007 с.) |

, (4.1)

, (4.1) . (4.2)

. (4.2) . (4.3)

. (4.3) . (4.4)

. (4.4) , (4.5)

, (4.5) . (4.6)

. (4.6) , (4.7)

, (4.7) . (4.8)

. (4.8) ):

): . (4.9)

. (4.9) . (4.10)

. (4.10)

,

,  :

: , (5.1)

, (5.1) , (5.2)

, (5.2) :

: , (5.3)

, (5.3) – коефіцієнт, який залежить від куту природного укосу матеріалу b

– коефіцієнт, який залежить від куту природного укосу матеріалу b  , для щебеню приймаємо b = 35º;

, для щебеню приймаємо b = 35º;