Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Значения истинной и средней плотности отдельных строительных материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

На свойства материала оказывают влияние также величина пор и их характер (мелкие или крупные, замкнутые или сообщающиеся). Плотность и пористость прямо влияют на такие характеристики материалов как водопоглощение, водопроницаемость, морозостойкость, прочность, теплопроводность и др. Водопоглощение - способность материала впитывать воду и удерживать ее. Величина водопоглощения определяется разностью массы образца в насыщенном водой тв, г; и в абсолютно сухом состоянии тс. Различают объемное водопоглощение, когда разность относят к объему образца и массовое водопоглощение - при отнесении разности к массе сухого образца. Массовое водопоглощение для некоторых материалов: гранит - 0,5 … 0,8 %; тяжелый бетон - 2 … 3 %; керамический кирпич - 8 … 20 %; пористые теплоизоляционные материалы, например, торфоплиты > 100 %. Насыщение материалов водой отрицательно влияет на их основные свойства: увеличивает плотность и теплопроводность, снижает прочность. Коэффициент размягчения Кp - отношение прочности материала, насыщенного водой Rв, к прочности сухого материала Rс. Коэффициент размягчения характеризует водостойкость материала. Материал является водостойким, если Кp больше 0,8. Влажность - содержание влаги, отнесенное к массе материала в сухом состоянии. Влажность материала зависит как от свойств впитывать влагу самого материала, так и от среды, в которой находится материал. Влагоотдача - свойство материала отдавать влагу окружающей атмосфере. Определяется по количеству воды (в процентах по массе или объему стандартного образца), теряемой материалом в сутки при влажности окружающего воздуха 60 % и температуре 20 0С. Вода испаряется до тех пор, пока не установится равновесие между влажностью материала и влажностью окружающего воздуха. Гигроскопичность - свойство материалов поглощать определенное количество воды при повышении влажности окружающего воздуха. Это свойство характерно, например, для древесины - чтобы избежать этого, применяют защитные покрытия. Водопроницаемость - свойство материала пропускать воду под давлением. Характеризуется количеством воды, прошедшей в 1 час через 1 см2, площади испытуемого материала при постоянном давлении. Водонепроницаемыми являются особо плотные материалы (сталь, стекло, битум) и плотные материалы с замкнутыми порами (например, бетон специально подобранного состава). Морозостойкость - свойство насыщенного водой материала выдерживать многократное попеременное замораживание и оттаивание без признаков разрушения и значительного снижения прочности. Вода, замерзая, увеличивается в объеме на 9 %, при этом, если она заполнила полностью поры вещества, то лед разрушит стенки пор, но обычно поры заполняются не полностью, поэтому разрушение может произойти при многократном замораживании и размораживании. Плотные материалы, не имеющие пор, или материалы с незначительной открытой пористостью, водопоглощение которых не превышает 0,5 %, обладают высокой морозостойкостью. Морозостойкость имеет большое значение для стеновых, фундаментных и кровельных материалов, систематически подвергающихся попеременному замораживанию и оттаиванию. Материалы на морозостойкость испытывают в морозильных камерах. Насыщенные водой образцы охлаждают до температуры - 15 … 17 0С и, после чего, их оттаивают при температуре +20 0С. Материал считается морозостойким если после заданного числа циклов потеря в массе образцов в результате выкрошивания и расслоения не превышает 5 %, а прочность снижается не более чем на 25 %. По числу выдерживаемых циклов замораживания и оттаивания (степени морозостойкости) материалы подразделяют на марки Ммрз: 10, 15,25, 35, 50, 100, 150, 200 и более. Если образцы в процессе испытаний не имеют следов разрушения, то степень морозостойкости устанавливается определением коэффициента морозостойкости:

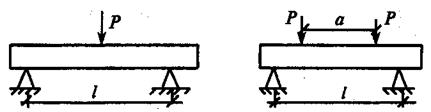

где Rмрз - предел прочности при сжатии материала после испытания на морозостойкость, МПа; Rнас - предел прочности при сжатии насыщенного водой материала, МПа. Для морозостойких материалов Кмрз должен быть не менее 0,75. Паро- и газопроницаемость - свойство материала пропускать через свою толщу под давлением водяной пар или газы, в том числе воздух. Все пористые материалы при наличии незамкнутых пор способны пропускать пар или газ. Паро- и газопроницаемость характеризуется коэффициентом, который определяется количеством пара или газа в литрах, проходящего через слой материала толщиной 1м и площадью в 1 м2 в течение одного часа при разности парциальных давлений на противоположных стенках 133,3 Па. Теплопроводность - свойство материала передавать через свою толщу теплоту при наличии разности температур на поверхностях, ограничивающих материал. Теплопроводность материала оценивается количеством теплоты, проходящей через стену из испытываемого материала толщиной 1 м, площадью 1 м2 за 1 час при разности температур противоположных поверхностей стены 1 °С. Теплопроводность измеряется в Вт/(м·К). Теплопроводность материала зависит от многих факторов: природы материала, его строения, пористости, влажности, от средней температуры, при которой происходит передача теплоты. Материал кристаллического строения обычно более теплопроводен, чем материал аморфного строения. Если материал имеет слоистое или волокнистое строение, то теплопроводность его зависит от направления потока теплоты по отношению к волокнам, например, теплопроводность древесины вдоль волокон в два раза больше, чем поперек волокон. Мелкопористые материалы менее теплопроводны, чем крупнопористые, даже если их пористость одинакова. Материалы с замкнутыми порами имеют меньшую теплопроводность, чем материалы с сообщающимися порами. Теплопроводность однородного материала зависит от величины его средней плотности. Так, с уменьшением плотности материала теплопроводность уменьшается и наоборот. На теплопроводность материала значительное влияние оказывает его влажность: влажные материалы более теплопроводны, чем сухие, так как теплопроводность воды в 25 раз больше теплопроводности воздуха. При повышении температуры теплопроводность увеличивается. Теплоемкость - свойство материала поглощать при нагревании определенное количество теплоты и выделять ее при охлаждении. Показателем теплоемкости служит удельная теплоемкость, равная количеству теплоты (Дж), необходимому для нагревания 1 кг материала на 1 °С. Удельная теплоемкость, КДж/(кг·°С): искусственные каменные материалы - 0,75 … 0,92; древесина - 2,4 … 2,7; сталь - 0,48; вода - 4,187. Теплоемкость учитывается при расчетах теплоустойчивости стен и перекрытий отапливаемых зданий, а также при расчете печей. Огнестойкость - способность материала противостоять действию высоких температур и воды в условиях пожара. По степени огнестойкости материалы делят на несгораемые, трудносгораемые и сгораемые. Несгораемые материалы под действием огня или высокой температуры не воспламеняются, не тлеют и не обугливаются (сталь, бетон, кирпич). Трудносгораемые материалы под действием огня с трудом воспламеняются, тлеют или обугливаются, но после удаления источника огня их горение и тление прекращаются (древесно-цементный материал фибролит, асфальтовый бетон, некоторые виды полимерных материалов). Сгораемые материалы под воздействием огня или высокой температуры воспламеняются и продолжают гореть после удаления источника огня (дерево, войлок, толь, рубероид). Огнеупорность - свойство материала выдерживать длительное воздействие высокой температуры, не расплавляясь и не деформируясь. По степени огнеупорности материалы делят на огнеупорные (длительное время выдерживают температуру свыше 1580 °С), тугоплавкие (1350 … 1580 °С) и легкоплавкие, размягчающиеся при температуре ниже 1350 °С (к ним относят и обыкновенный глиняный кирпич). Механические свойства Они характеризуют способность материала сопротивляться разрушающему или деформирующему воздействию внешних сил. Прочность - свойство материала сопротивляться разрушению под действием внутренних напряжений, возникающих от внешних нагрузок. Прочность является основным свойством большинства материалов, используемых в строительной промышленности, от ее значения зависит величина нагрузки, которую может воспринять данный элемент при заданном сечении. Материалы, в зависимости от происхождения и структуры, по - разному про-тиивостоят различным напряжениям. Материалы минерального происхождения (природные камни, кирпич, бетон и др.) хорошо сопротивляются сжатию, значительно хуже срезу и еще хуже растяжению. Другие материалы (металл, древесина) хорошо работают на сжатие, изгиб и растяжение, поэтому их используют значительно чаще в конструкциях, работающих на изгиб. Прочность материала характеризуется пределом прочности (при сжатии, изгибе и растяжении). Предел прочности - напряжение, соответствующее нагрузке, при которой происходит разрушение образца материала. Предел прочности при сжатии и растяжении Rраст, МПа, вычисляют по формуле: Rсж(Rраст) = P/F, (4) где P - разрушающая нагрузка, Н (кгс); F - площадь поперечного сечения образца, м2 (см2). Предел прочности при изгибе R изг, определяется по формулам сопротивления материалов. Для этого образцы в виде небольших балочек или плит устанавливают на две опоры и нагружают одним или двумя сосредоточенными грузами (рис. 1),

Рис. 1

где Р разрушающая нагрузка, Н (кгс); l - пролет между опорами, м (см); а - расстояние между грузами, м (см); b и h - ширина и высота поперечного сечения балки, м (см). Предел прочности материала определяют опытным путем, испытывая в лаборатории на гидравлических прессах или разрывных машинах специально изготовленные образцы. Для испытания материалов на сжатие образцы изготавливают в виде куба или цилиндра, на растяжение - в виде круглых стержней или полос, а на изгиб - в виде балок. Форма и размеры образцов должны строго соответствовать требованиям ГОСТа или технических условий на каждый вид материала. Таблица 3

|

|||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-23; просмотров: 637; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.27 (0.011 с.) |

, (3)

, (3)