Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Входной контроль качества минеральных заполнителей для производства дорожно-строительных материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

3.1. Виды и свойства природных каменных материалов Каменные строительные материалы включают широкую номенклатуру изделий, получаемых из горных пород: рваный камень в виде кусков неправильной формы (бут, щебень и др.), изделия правильной формы (блоки, штучный камень, плиты, бруски), профилированные изделия и др. Исходя из специфики технологии производства их разделяют на три группы. Первую составляют нерудные строительные материалы – это камень, используемый в виде полупродукта, идущий на производство искусственных строительных материалов (бетоны и строительные растворы, асфальтобетон). Под штучным стеновым камнем понимают каменные материалы правильной геометрической формы, полученные непосредственно из горного массива с помощью специальных механизмов. Третью группу составляют облицовочные (декоративные) природные камни, которые по своим эстетическим качествам после соответствующей переработки пригодны для отделочных работ. Используемые горные породы для производства материалов и изделий должны обладать достаточной прочностью, определенными физическими свойствами (плотностью, пористостью, водопоглощением), минимально допустимой маркой по морозостойкости, а в отдельных случаях достаточной истираемостью. Прочность камня зависит от его строения и сил межзерновых связей слагающих его минералов. Так, прочность при сжатии у мелкозернистых пород выше, чем у крупнозернистых. Прочность при растяжении горных пород невысока и порой в 6-10 раз меньше прочности при сжатии. Средняя плотность используемых камней изменяется в широких пределах (от 300-500 кг/м3 доля пористых пород (пемзы, туфа, известняка и др.) до 2600-3300 кг/м3 для плотных пород типа гранита, габбро, диабазов, мрамора и др.) Пористость природных каменных материалов различна. Наименьшей пористостью обладают кварциты (0,7%) и граниты (1-3,3%), наибольшей – известняки (до 30%) и вулканические туфы (до 65%). Водопоглощение характеризует способность горной породы впитывать и удерживать в себе воду. Водопоглощение гранита – 0,1-0.8%, а туфа и известняка –ракушечника – до 40% по массе. Морозостойкость зависит от строения и пористости горной породы. Для большинства изделий из природного камня ее минимальную величину нормируют. Так, минимальная величина марки по морозостойкости для облицовочного камня F 15 (известняк-ракушечник, вулканический туф). Истираемость горной породы нормируется у облицовочных материалов, применяемых для устройства полов, лестниц, тротуаров и др. В дорожном строительстве широкое применение природные каменные материалы нашли в виде песка, гравия и щебня. Их используют в виде заполнителей для цементных бетонов и асфальтобетонов. Рациональное применение заполнителей позволяет уменьшить расход вяжущего, а также улучшить многие физико-механические характеристики получаемых искусственных материалов. 3.2. Классификация заполнителей. По характеру формы зерен различают заполнители: - имеющие угловатую, с шероховатой поверхностью форму зерен, получаемые путем дробления горных пород, гравия или искусственных материалов (щебень, песок из отсевов дробления и др.) - имеющие округлую форму зерен (гравий, природный песок и др.). Форма зерен заполнителя влияет прежде всего на удобоукладываемость бетонной и асфальтобетонной смеси. Пластинчатые, удлиненные (лещадные) зерна заполнителя укладываются в строго ориентированном горизонтальном положении.это делает структуру бетона и асфальтобетона неоднородной. А его свойства – неодинаковыми (анизотропными) в разных направлениях. Поэтому содержание зерен лещадной формы ограничивается стандартом. По происхождению заполнители могут быть природными (песок. гравий), образовавшимися в процессе разрушения пород на поверхности земли, и искусственными (щебень, дробленый песок и др.), получаемыми дроблением горных пород. По характеру обработки заполнители подразделяются на сортовые, подвергавшиеся рассеиванию на фракции, и рядовые, не подвергавшиеся ему. По назначению заполнители делят на плотные – для тяжелых, в том числе гидротехнических и дорожных бетонов, пористые – для легких бетонов и специальные – для кислото-и жаростойких бетонов, декоративных и др. видов бетонов. Заполнители подразделяются на мелкие (пески) и крупные (щебень и гравий). 3.3. Определение качества песка для дорожно-строительных материалов Песком называют рыхлую смесь зерен материала природного или искусственного происхождения размером до 5 мм. По минералогическому составу различают кварцевые, полевошпатные, карбонатные и другие пески. Как правило, лучшие по качеству пески – кварцевые, и они чаще других используются. Однако при производстве бетонов и асфальтобетонов их можно заменять на другие виды песка. По происхождению пески подразделяются на горные (овражные), речные, морские, барханные, дюнные и др. Каждый из них имеет положительные и отрицательные свойства: горные пески содержат повышенное содержание глины, но обладают неокатанной формой зерен, более благоприятно влияющей на прочность сцепления с цементным камнем в бетоне. Морские могут содержать обломки раковин, снижающих прочность бетонов и асфальтобетонов. Кроме того, речные и морские пески имеют излишне гладкую поверхность зерен, не обеспечивающую достаточного сцепления с вяжущим веществом, но они более чистые. Дюнные и барханные сложены очень мелкими частицами, не отвечающими требованиям стандартов. В зависимости от значения нормируемых показателей качества (зерновой состав, содержание пылевидных и глинистых частиц) песок подразделяется на 2 класса: I класс – очень крупный песок (песок из отсевов дробления), повышенной крупности, крупный, средний и мелкий. II класс – очень крупный песок (песок из отсевов дробления), повышенной крупности, крупный, средний, мелкий, очень мелкий, тонкий и очень тонкий. Зерновой состав песка определяют на стандартном наборе сит с размерами ячеек: 5; 2,5; 1,25; 0,63; 0,315 и 0,16 мм. Ситовой анализ, частные и полные остатки, модуль крупности. Каждую группу песка характеризуют модулем крупности (табл. 1). Это важно знать потому, что чем мельче песок, тем больше требуется воды на его смачивание и вяжущего для обмазывания поверхности его частиц. Таблица 1 Характеристика песка по модулю крупности

Пустотность песка определяют по формуле: Vп = (1 – ρо/ρ)100%. При правильно назначенном зерновом составе пустотность песка не превышает 38%. Всегда учитывается количество воды в песке, так как влажность существенно влияет на его свойства. Косвенной характеристикой пустотности песка служит его насыпная плотность, которая у кварцевого песка в рыхлом состоянии колеблется в пределах 1500…1550 кг/м3, а в уплотненном встряхиванием состоянии – в пределах 1600..1700 кг/м3.

3.4. Требования к пескам для цементных бетонов. На качество цементного бетона оказывает влияние наличие в песке примесей (глинистых, илистых, пылевидных, остатков растительных и животных организмов). Присутствие в песке пылеватых и особенно глинистых примесей снижает прочность и морозостойкость бетонов. Количество таких примесей определяют отмучиванием. Содержание в песке для бетона глинистых частиц, а также глины в комках определяется по ГОСТ 8736-93 (табл.2). Таблица 2 Нормируемый показатель примесей в песке, % по массе, не более

Присутствие в песке органических примесей замедляет схватывание и твердение цемента и тем самым снижает прочность бетона. Для оценки количества органических примесей пробу песка по ГОСТ 8735 обрабатывают 3% раствором едкого натра в течение 1 суток и сравнивают цвет раствора с эталоном. Требуется, чтобы цвет его был не темнее светло-желтого. Если цвет темнее эталона, песок нельзя использовать как заполнитель для бетонов, так как он должен обладать стойкостью к химическому воздействию щелочей цемента. На качество бетона оказывает влияние гранулометрический состав песка. Для получения высококачественных бетонов песок должен содержать зерна всех фракций от 0,16 до 5мм, чтобы объем пустот в нем был минимальным. Чем меньше будет объем пустот, тем меньше потребуется цемента для получения плотного бетона. Песок просеивают механическим или ручным способом через сита с размером отверстий 2,5; 1,25; 0,63; 0,315; 0,16. Продолжительность просеивания должна быть такой, чтобы при ручном встряхивании каждого сита через него проходило не более 0,1% общей массы пробы. Это определяется просеиванием над листом бумаги. Просеивание считается законченным, если не наблюдается падения зерен песка. По результатам просеивания определяют частные остатки аi и полные остатки Аi на каждом сите

где мi – масса остатка на данном сите, г; м – масса просеиваемой навески, г. Полный остаток на каждом сите равен

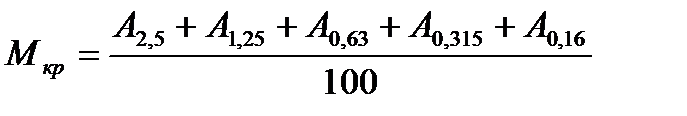

где а2,5, а1,25, – частые остатки на ситах 2,5, 1,25 и т.д. аi – частный остаток на данном сите, %. Модуль крупности песка вычисляют по формуле

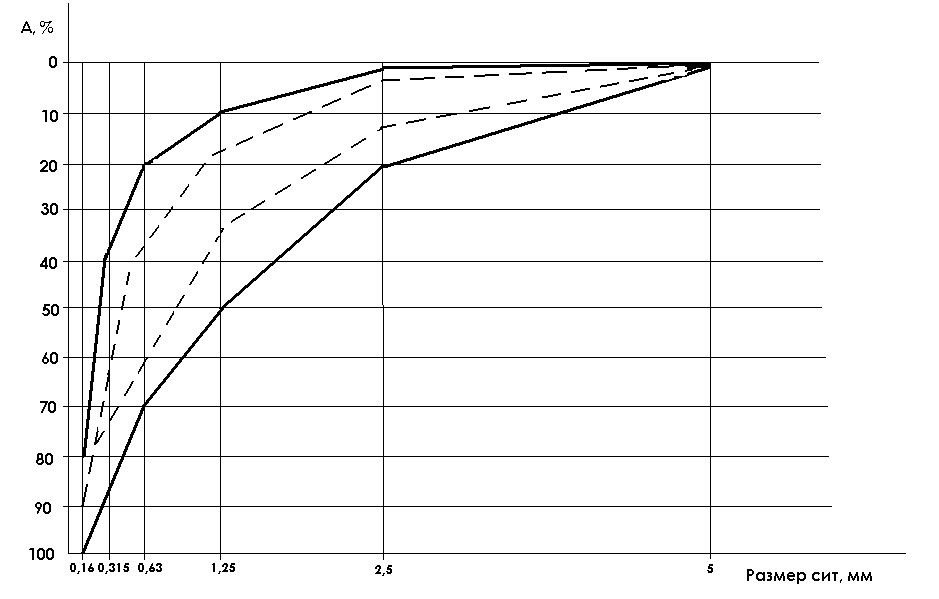

Результаты определения зернового (гранулометрического) состава песка записывают в форме таблицы или графически в виде кривой рассеивания. По модулю крупности для бетонов рекомендуются пески с Мк не менее 2 и не более 3,25. По характеристикам полных остатков при проведении ситового анализа строят кривую рассеивания песка (рис 1). Если она укладывается в заштрихованную область, то песок считают пригодным для бетонов.

Рис.1. Кривые рассеивания песка 1- допускаемая нижняя граница крупности песка (Мк= 1,5); 2 – рекомендуемая нижняя граница крупности песка (Мк= 2,0) для бетона класса В15 и выше; 3 – рекомендуемая верхняя граница крупности песка (Мк= 2,5) для бетона класса В 25 и выше; 4 – допускаемая верхняя граница крупности песка (Мк= 3,25) для бетонов и растворов. 3.5. Требования к песку для асфальтобетонов В асфальто – и дегтебетонах могут применяться различные пески. Крупные пески оцениваются модулем крупности Мк>2,5 и содержанием в них зерен крупнее 0,63 более 50%. Пески средние оцениваются модулем крупности Мк=2,5-2 и содержанием в них зерен крупнее 0,315 в пределах 35- 50%. Применяемый для асфальтобетонов песок природный и из отсевов дробления горных пород должен соответствовать требованиям ГОСТ 8736, при этом марка по прочности песка из отсевов должна соответствовать данным таблицы, а общее содержание зерен менее 0,16 мм (в том числе пылевидных и глинистых частиц) в песке из отсевов не нормируется (табл.3). Таблица 3 Прочность песка и содержание глинистых примесей в зависимости от вида асфальтобетона

3.6. Методики определения свойств песка по ГОСТ 8735 1. Определение в песке пылевидных, глинистых, илистых частиц отмучиванием Из средней пробы песка, высушенной до постоянной массы, берут навеску 1000г (м), помещают в сосуд и заливают водой, чтобы ее слой над песком был ~ 200 мм. Выдерживают 2 часа, периодически перемешивая. Затем энергично перемешивают и оставляют в покое на 2 мин, после чего сливают суспензию, оставляя слой воды над песком высотой не менее 30 мм. Затем песок снова заливают водой, повторяя это операции до тех пор, пока вода после промывки не будет прозрачной. После окончания отмучивания промытую навеску высушивают до постоянной массы (м1). Содержание в песке пылевидных, глинистых илистых частиц вычисляют в процентах по массе Потм = где м – масса навески до, м1 – после отмучивания. 2. Определение содержания глины в комках Небольшое количество песка из средней пробы просеивают через сито 5 мм. Из просеянного песка берут пробу 100г и путем рассева на ситах с размером 2,5 и 1,25 получают две фракции. Из фракции 2,5…5 отбирают навеску массой 5 г; из фракции 1,25…2,5 отбирают навеску массой 1 г. Каждую навеску высыпают тонким слоем на стекло или металлический лист и увлажняют. Из навески стальной иглой выделяют комки глины, отличающиеся от зерен песка вязкостью, если необходимо, используют при этом лупу. Выделенные комки глины и зерна песка высушивают раздельно до постоянной массы и взвешивают. Содержание комков глины в каждой навеске каждой фракции песка вычисляют по формуле

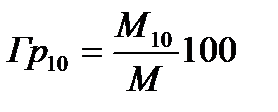

где м и м2 – масса комков глины во фракциях 2,5…5 и 1,25…2,5,г; м1 и м3 – масса зерен песка в этих же фракциях. Содержание комков глины в пробе песка вычисляют по формуле Гл = где а2,5 и а1,25 – частные остатки на ситах 2,5 и 1.25 мм. 3. Определение содержания органических примесей Из средней пробы песка в состоянии естественной влажности берут навеску массой 250 г и наполняют ею цилиндр вместимостью 250 мл до уровня 130 мл и заливают 3% раствором гидроксида натрия до уровня 200 мл. Содержимое цилиндра энергично перемешивают: через 4 часа перемешивание повторяют. Через 24 ч после начала испытания определяют цвет жидкости, отстоявшейся над песком. При окрашивании жидкости в желтый или коричневый цвет ее сравнивают с цветом эталонной жидкости, налитой в такой же мерный цилиндр. Эталонную жидкость приготовляют из 2% раствора танина в 1% растворе этилового спирта. Полученный раствор берут в количестве 5мл на 195 мл 3% раствора едкого натра. Приготовленный раствор перемешивают и оставляют в покое на 24 часа. Песок считается пригодным для бетонов и растворов, если жидкость над песком не окрасилась, или ее окраска светлее эталонной. Если цвет жидкости темнее эталона, окончательное решение о пригодности или непригодности песка выносят после технологической пробы – испытания на прочность цементно-песчаного раствора на этом песке. 4. Определение зернового состава и модуля крупности песка Пробу песка (2кг) высушивают до постоянной массы и просеивают сквозь сита с отверстиями диаметром 10 и 5 мм. Остатки на ситах взвешивают и вычисляют в песке содержание фракции гравия с размером зерен 5-10 мм (Гр5) и выше 10 мм (Гр10) в процентах по массе

где М10 – остаток навески на сите 10 мм, г; М – масса пробы гравия, г; М5 – остаток на сите с отверстиями 5 мм, г. Из пробы песка, прошедшего сквозь указанные сита, отбирают навеску массой 1000 г для определения зернового состава песка без фракций гравия. Песок просеивают механическим или ручным способом через сита с размером отверстий 2,5; 1,25; 0,63; 0,315; 0,16. Продолжительность просеивания должна быть такой, чтобы при ручном встряхивании каждого сита через него проходило не более 0,1% общей массы пробы. Это определяется просеиванием над листом бумаги. Просеивание считается законченным, если не наблюдается падения зерен песка. По результатам просеивания определяют частные остатки аi и полные остатки Аi на каждом сите

где мi – масса остатка на данном сите, г; м – масса просеиваемой навески, г. Полный остаток на каждом сите равен

где а2,5, а1,25, – частые остатки на ситах 2,5, 1,25 и т.д. аi – частный остаток на данном сите, %. Модуль крупности песка вычисляют по формуле

Результаты определения зернового (гранулометрического) состава песка записывают в форме таблицы или графически в виде кривой рассеивания. 5. Определение истинной плотности песка Его проводят пикнометрическим методом или с помощью прибора Ле-Шателье. Для этого берут навеску массой 30 г (при использовании пикнометрического метода) или 70 г (при использовании прибора Ле-Шателье). Пробу просеивают через сито 5 мм, высушивают до постоянной пробы и охлаждают. Высушенный песок перемешивают и делят на 2 части, каждую из которых используют для определения плотности. При использовании пикнометрического метода каждую часть навески всыпают в чистый и предварительно взвешенный пикнометр, после чего взвешивают пикнометр вместе с песком. Затем наливают в пикнометр на 2/3 его объема дистиллированную воду, перемешивают содержимое пикнометра и ставят его в слегка наклоненном положении на песчаную ванну или водяную баню, кипятят 15-20 мин для удаления пузырьков воздуха. После чего пикнометр обтирают, охлаждают до комнатной температуры, доливают до метки дистиллированной водой и взвешивают. Затем пикнометр освобождают от содержимого, промывают, наполняют до метки дистиллированной водой и снова взвешивают. Истинная плотность песка

где м – масса пикнометра с песком, г; м1 – масса пустого пикнометра, г; м2 – масса пикнометра с дистиллированной водой, г; м3 - масса пикнометра с песком и дистиллированной водой после удаления пузырьков воздуха, г. Расхождения между результатами 2 определений не должно превышать 0,02 г/см3. При использовании прибора Ле-Шателье (стеклянная колба с воронкой объемом120..150 см3) его помещают в сосуд с водой с t=20оС и заполняют водой до нижней метки. Навеску массой 70 г всыпают в прибор ложечкой через воронку небольшими порциями до тех пор, пока уровень жидкости в приборе не достигнет одного из делений в пределах верхней градуированной части. Остаток порошка взвешивают. Для удаления пузырьков воздуха, попавшего в жидкость вместе с порошком, прибор вынимают из воды и поворачивают в наклонном положении в течение 10 мин на гладком резиновом коврике, после чего помещают в сосуд с водой на 10 мин и определяют уровень жидкости в приборе. Разность отсчетов между конечным и начальным уровнями соответствует объему всыпанного порошка V. Истинную плотность вычисляют по формуле

где м1 – первоначальная масса порошка, г; м2 – масса остатка, г; V – объем порошка, см3. 6. Определение насыпной средней плотности песка в неуплотненном состоянии Пробу песка (5-10 кг) высушивают до постоянной массы и просеивают через сито с отверстиями 5 мм и помещают его в мерный сосуд, представляющий собой усеченный металлический конус, заканчивающийся трубкой с задвижкой. Под трубку устанавливают заранее взвешенный мерный сосуд. Его с избытком заполняют песком, а излишек песка срезают линейкой. Затем сосуд с песком взвешивают, и по формуле вычисляют насыпную среднюю плотность

где м1 – масса пустого сосуда, г; м2 – масса сосуда с песком,г; V – объем сосуда, см3. 3.7. Определение качества гравия для дорожно-строительных материалов Природный гравий представляет собой рыхлую смесь окатанных обломков размером от 5(3) до 70(80) мм. По происхождению он может быть горным, речным, морским и ледниковым. Горный гравий имеет более угловатую форму зерен, что благоприятно сказывается на сцеплении с вяжущим, но более загрязнен пылевато-глинистыми примесями. Речной и морской гравий имеет гладкую поверхность, что ухудшает сцепление с вяжущим. Лучшей разновидностью гравия считается ледниковый, который менее окатан и имеет более равномерный зерновой состав. Из-за недостаточного сцепления с цементным камнем в бетоне гравий, как правило, не применяется в бетонах с пределом прочности выше 30 МПа. Обработка гравия заключается в его сортировке по фракциям, промывке, и иногда дробления включений глыб. При содержании в гравии природного песка от 25 до 40% материал называют песчано-гравийной смесью. Гравий и песчано-гравийные смеси используются в производстве строительных материалов после лабораторных проверок прочности, морозостойкости и др. свойств. 3.8. Требования к гравию для цементных бетонов В гравии для цементных бетонов ограничивается содержание зерен гравия пластинчатой или лещадной формы (ширина их в 3 раза превышает толщину), а также игловатой формы (длина в 3 и более раза превышает толщину и ширину). Игловатых и пластинчатых зерен в гравии для бетона не должно быть более 15%. В зависимости от величины зерен различают гравий: - рядовой -3-70мм; - фракционированный особо мелкий – 5-10мм; - фракционированный, который подразделяется на мелкий (5-20мм), средний (20-40мм) и крупный (40-70мм). Крупность гравия определяют просеивая через набор сит с размером отверстий 70, 40, 20, 10 и 5 (или 3) мм. При изготовлении бетона большое значение имеет максимально допустимая крупность гравия. Она зависит от размера бетонируемой конструкции. Нельзя применять гравий с предельной крупностью более ¼ минимального сечения конструкции, а если конструкция армированная, то его крупность не должна превышать минимального значения между стержнями арматуры. На качество бетона оказывает влияние наличие примесей в гравии. В гравии для бетона допускается не более 1% глинистых, илистых и пылевидных примесей, содержание которых, как и в песке, определяют отмучиванием. Содержание органических примесей в гравии также ограничивается. Их наличие определяется колориметрическим методом, как и для песка. Для получения плотного бетона с минимальным количеством пустот в гравии должны присутствовать зерна всех фракций, чтобы расход цемента для получения плотного бетона был минимальным. Прочность зерен гравия должна обеспечивать получение прочности бетона выше заданной на 20-50%. Так как определить прочность зерен гравия (кубики из них выточить нелегко), то ее определяют косвенным путем. Для этого приготовляют кубики из бетона с испытуемым гравием на цементе известной активности на водоцементном отношении, рассчитанном для бетона, прочность которого на 20-50% выше заданной. При испытании эти кубики должны показать прочность не ниже вычисленной по расчетным формулам для бетона с гравием. Гравий считается морозостойким, если в водонасыщенном состоянии он выдерживает без разрушения многократное попеременное замораживание при – 15оС и оттаивание, причем суммарная потеря в массе зерен будет не более 10% при морозостойкости менее 50 циклов, а при морозостойкости выше 50 циклов – потеря в массе не более 5%. В суровых климатических условиях требуется, чтобы гравий выдерживал не менее 100-200 циклов замораживания и оттаивания; в умеренных – 50 циклов; в мягких – 15-25 циклов. 3.8. Гравий для асфальтобетонов Гравий для асфальтобетонов должен соответствовать требованиям ГОСТ 8267-93. Для асфальтобетонов применяют гравий фракций 5-10, 10-20(15), 20(15)- 40, а также смеси указанных фракций. Качество щебня и гравия характеризуется показателями: - прочности (маркой по раздавливанию в цилиндре, по сопротивлению износу в полочном барабане, по морозостойкости); - крупностью и формой зерен (фракции 5…40 мм, форма зерен- кубовидная, количество лещадных зерен для смеси А до 15%, для смеси Б - 25% и В -35% по массе); - степенью загрязненности пылевато-глинистыми частицами (не более 1,5% по массе); - петрографическим составом, который влияет на шероховатость покрытия. Чем выше шероховатость, тем лучше сцепление колес автотранспорта с дорогой. Шероховатость для гранита сохраняется до 5 лет эксплуатации дороги, а для известняка – один сезон, хотя адгезия битума к поверхности известняка больше, чем к граниту. 3.9. Определение качества щебня для дорожно-строительных материалов Щебень – материал, получаемый дроблением горных пород, валунов, крупного гравия или искусственных камней с размером частиц от 5 до 70(80) мм. Для дробления применяют различные по конструкции и мощности камнедробильные машины, от которых зависит качество получаемой продукции. Лучшей формой зерен щебня считается кубовидная или тетраэдрическая. Производство щебня включает следующие этапы: добычу камня, дробление, сортировку (грохочение). Добыча камня производится в карьерах в основном буровзрывным способом, затем сырье доставляется на дробильно-сортировочный завод. Содержание зерен щебня лещадной и игловатой формы не должно быть больше допустимых стандартов, приведенных в табл. 4. Таблица 4 Нормируемый показатель содержания в щебне зерен пластинчатой и игловатой формы

Щебень применяют фракционированным: 5-10; 10-20; 20-40; 40-70(80) мм. 3.10. Требования к щебню для цементных бетонов В строительстве для обычных бетонов применяют крупный щебень в виде смеси 2-3 фракций, что обеспечивает минимальную межзерновую пустотность и позволяет изготовлять бетоны с минимальным расходом цемента. Межзерновая пустотность Vпуст показывает, какую долю составляют пустоты между зерен щебня или гравия от его объема в плотном состоянии Vпуст = где ρ – истинная плотность, г/см3; ρн – насыпная средняя плотность, г/см3. Межзерновая пустотность обычно составляет 0,40…0,45, т.е. около половины объема крупного заполнителя занимает воздух. При использовании его в бетоне важно, чтобы межзерновая пустотность была как можно меньшей. В этом случае снижается расход вяжущего при сохранении требуемых свойств бетона. Уменьшить межзерновую пустотность можно правильным подбором зернового состава заполнителя. Прочность щебня для тяжелых бетонов должна быть в 1,5 -2 раза выше прочности бетона. Она определяется по прочности горной породы путем испытания выбуренных из нее кернов или по оценки дробимости самого щебня. Дробимость оценивается по количеству мелочи, образующейся при сжатии пробы щебня в стальной форме под определенным усилием. По величине дробимости определяют марку заполнителя. По ГОСТ 8267-93 марки по дробимости должны соответствовать следующим требованиям: для щебня из плотных магматических пород от 11 до 35, для щебня из осадочных и метаморфических пород от 12 до 34 в сухом состоянии. Предел прочности щебня из магматических пород должен быть не ниже 80 МПа, из метаморфических – не ниже 60 МПа, из осадочных – не ниже 30 МПа. Щебень не должен содержать глинистых примесей свыше 3% для осадочных пород и 1% для магматических и метаморфических пород. 3.11. Щебень для асфальтобетонов Щебень из плотных горных пород по зерновому составу, прочности содержанию пылевидных и глинистых частиц, содержанию глины в комках, должен соответствовать требованиям ГОСТ 8267-93. Содержание зерен пластинчатой (лещадной) формы в щебне и гравии должно быть, в % по массе, не более: 15- для смесей типа А и высокоплотных; 25 – для смесей типов Б, Бх; 35 - для смесей типов В, Вх.

3.12. Методики определения свойств щебня (гравия) Методы определения органических, пылевидных и глинистых примесей в щебне и гравии аналогичны методам определений для песка. Масса проб для проведения испытаний определяется по табл. 5. Таблица 5 Масса проб крупного заполнителя, необходимых для проведения испытаний

Примечание: 1. Фракции крупного заполнителя, отмеченные знаком ٭ дробят перед испытанием до размеров предыдущей фракции, указанной в таблице, и принимают массу пробы, соответствующей этой фракции. 2. Разрешается производить несколько испытаний, используя одну пробу, если в процессе испытаний определяемое свойство не изменяется.

1. Определение истинной плотности щебня (гравия) Пробу щебня (гравия) очищают от пыли металлической щеткой и измельчают до крупности менее 5 мм после чего пробу перемешивают и сокращают до 150 г. Затем ее вновь измельчают в ступке и охлаждают до комнатной температуры. Далее определяют истинную плотность аналогично песку. 2. Определение средней плотности щебня (гравия) Берут пробу заполнителя крупностью зерен менее 40 мм массой 2,5 кг, если заполнитель крупней, пробу берут 5 кг, дробят, рассеивают, и пробу сокращают вдвое. Ее высушивают до постоянной массы и отвешивают 2 навески по 1 кг. Навеску щебня (гравия) насыщают водой, погружая в воду комнатной температуры на 2 часа. Уровень воды в сосуде должен быть выше зерен заполнителя на более чем на 20 мм. Насыщенные водой зерна заполнителя вынимают, обтирают влажной тканью и помещают в сетчатый стакан, который взвешивают на гидростатических весах, при этом вся проба должна находиться в воде. При взвешивании необходимо вычитать массу сетчатого стакана в воде. Среднюю плотность определяют по формуле: ρо= где м – масса пробы заполнителя в сухом состоянии, г; м1 - масса пробы заполнителя в водонасыщенном состоянии на воздухе, г; м2 – масса гирь при взвешивании заполнителя в воде, г; м3 - масса гирь при взвешивании пустого сетчатого стакана, г; ρв – плотность воды, равная 1 г/см3. Среднюю плотность находят как среднее арифметическое между 2 измерениями. 3. Определение насыпной плотности Его проводят аналогично определению насыпной плотности песка, только берут пробу массой от 15 до 150 кг. 4. Определение влажности крупного заполнителя Его проводят на пробах, масса которого зависит от крупности заполнителя от 0,5 до 10 кг. Пробу взвешивают, затем высушивают до постоянного веса. По разнице масс находят весовое количество воды и выражают его в процентах от массы пробы. 5. Определение водопоглощения Его проводят на пробах, масса которого зависит от крупности заполнителя от 0,5 до 10 кг. Пробу промывают, затем высушивают до постоянного веса. Взвешивают и укладывают в сосуд с водой так, чтобы уровень воды был выше верха заполнителя на 20 мм. Пробу выдерживают в воде 48 часов, затем вынимают из сосуда, протирают тканью и снова взвешивают. Водопоглощение по массе определяют по формуле Вм = [ (м2 –м1)/м1] *100% где м1 – масса заполнителя в сухом состоянии, г; м2 – масса заполнителя в водонасыщенном состоянии, г.

6. Определение зернового состава щебня (гравия) Отбирают пробу в зависимости от крупности заполнителя от 5 до 50 кг и просеивают через набор сит с размером ячеек 70, 40, 20, 10, и 5 мм. Вычисляют частные и полные остатки на каждом сите и строят кривую рассеивания. Наибольшую (Dmax) и наименьшую (Dmin) крупность заполнителя определяют по кривой рассеивания для сит, полные остатки на которых соответственно не более 5% и не менее 95% (рис.2).

7. Определение дробимости щебня (гравия) Определение дробимости щебня (гравия) при сжатии в цилиндре дает косвенную оценку прочности зерен заполнителя. Сущность этого испытания состоит в том, что пробу зерен заполнителя одного размера сжимают с необходимым усилием в толстостенном стальном цилиндре, а затем определяют, какая часть зерен при этом раздробилась. Установлены следующие марки по дробимости: Др8, Др12, ДР16, Др24, характеризующиеся потерями при дроблении соответственно от 8 до 24% по массе. Для определения используют 2 цилиндра: большой с диаметром 150 мм и малый с диаметром 75 мм. Пробу заполнителя рассеивают на фракции 5…10, 10…20, 20…40 и 40…70мм. Каждую фракцию испытывают отдельно. Зерна фракции более 70 мм предварительно дробят, а затем снова рассеивают на фракции. При одинаковом петрографическом составе зерен фракций 20…40 и 40…70 прочность последней допускается характеризовать результатами испытания фракции 20…40 мм. Заполнитель испытывают в сухом состоянии, для чего высушивают до постоянной массы. В ходе испытаний стальной цилиндр диаметром 150 мм заполняют испытуемой пробой, свободно засыпая гравий с высоты 50 мм так, чтобы после разравнивания верхний уровень материала ~ на 15 мм не доходил до верхнего края цилиндра. Затем в цилиндр вставляется плунжер так, чтобы его верхняя кромка находилась на уровне верхней кромки цилиндра. После этого цилиндр с плунжером помещают на нижнюю плиту пресса. Для определения используют 2 цилиндра: большой с диаметром 150 мм, в котором пробу раздавливают под давле

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 455; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.111.44 (0.011 с.) |

Рис.2. Кривая просеивания крупного заполнителя.

Рис.2. Кривая просеивания крупного заполнителя.