Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Входной контроль качества битумов для производства дорожно-строительных материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте 4.1. Классификация битумов По способу получения различают два основных типа дорожных битумов: окисленные, получаемые в результате окисления остаточных продуктов нефтепереработки, и остаточные, получаемые как остаточный продукт при переработке нефти. В России и странах СНГ распространено производство окисленных битумов. В США и других развитых странах, наряду с окисленными, производится большое количество остаточных битумов, свойства которых в большей степени зависят от свойств нефти. По химическому составу нефтяные битумы представляют собой смеси сложных высокомолекулярных углеводородов метанового (CnH2n+n) и нафтенового (CnH2n) рядов и их неметаллических производных, которые изменяют свои физико-механические свойства в зависимости от температуры. Основные элементы – углерод (от 70 до 87%) и водород (до 14%). Кроме того, в состав битумов могут входить кислород (до 10%), сера (до 1,5%) и другие элементы. Битумы принято характеризовать по количественному содержанию в них определенных групп соединений или групповому составу. Основные группы соединений, различающиеся по молекулярной массе. и определяющие его свойства: - асфальтены (3…30% и более) - смолы (15…30%) - масла (45…60%) Асфальтены – это твердые хрупкие вещества с плотностью 1,1…1,15 г/см3. Это наиболее высокомолекулярная фракция (молекулярная масса 1000…6000) битумов, сообщающая им вяжущие свойства. Смолы (молекулярная масса 600..900) – вязкопластичные тягучие вещества. По консистенции – от текучих и вязких до твердых (чаще полутвердых). Присутствие смол обуславливает эластичные свойства битумов. С увеличением количества смол повышается растяжимость битумов. Масла – наиболее легкая часть битума. Увеличение количества масел снижает вязкость битума (повышается глубина проникания иглы, снижается температура размягчения). Они представляют собой вязкие жидкости с молекулярной массой 300…500. Групповой состав битума не является стабильным. В частности, при нагреве битума во время приготовления асфальтобетонной смеси или при воздействии атмосферных факторов групповой состав может существенно изменяться, а именно: масла превращаются в смолы, а смолы в асфальтены. Соотношение между основными группами, входящими в состав битума, определяют его важнейшие свойства: вязкость, восприимчивость к изменению температуры, хрупкость, эластичность.

4.2. Типы структур битумов Зачастую агрегатное состояние и поведение битумов нельзя описать с точки зрения поведения твердых систем. Достаточно часто они ведут себя как коллоидные системы. Поэтому необходимо ввести терминологию, используемую в коллоидной химии. Коллоидное состояние вещества – это высокодисперсное (сильно раздробленное) состояние, в котором отдельные частицы являются не молекулами, а агрегатами, состоящими из нескольких десятков или сотен молекул, которые называются мицеллами. Поскольку коллоидные частицы состоят из множества молекул, то им присущи все свойства фазы. Их называют дисперсной фазой. Молекулы среды, в которой диспергированы (распределены) коллоидные частицы, образуют другую фазу, которую называют дисперсионной средой. Дисперсная фаза отделена от дисперсионной среды поверхностью раздела. Все коллоидные системы являются гетерогенными, состоящими из двух или более фаз. Все высокодисперсные коллоидные системы подразделяются на свободнодисперсные и связнодисперсные. К свободнодисперсным системам относятся бесструктурные системы, в которых частицы дисперсной фазы не связаны друг с другом в одну сплошную сетку и свободно перемещаются в дисперсионной среде под влиянием броуновского движения или силы тяжести. Такие системы называются золями. В связнодисперсных системах частицы связаны друг с другом межмолекулярными силами, образуя в дисперсионной среде пространственные сетки или каркасы (структуры). К таким системам относятся гели. Гели могут образовываться как в результате коагуляции (осаждения) коллоидных систем и объединения в одно целое выпавшего осадка (коагели), так и вследствие молекулярного сцепления частиц золя, образующих сравнительно рыхлые сетки или каркасы (лиогели). Образованию геля всегда способствует повышение концентрации дисперсной фазы в системе. Переход золя в гель называется гелеобразованием. По своему строению битум – коллоидная система, в которой диспергированы асфальтены (дисперсная фаза), а дисперсионной средой являются смолы и масла. Асфальтены битума в виде частиц размером 18…20 мкм являются ядрами (или мицеллами), каждое из которых окружено оболочкой убывающей плотности от тяжелых смол к маслам. Свойства битума как коллоидной системы определяются соотношением входящих в него составных частей: масел, смол и асфальтенов. Повышение содержания асфальтенов ведет за собой возрастание твердости, температуры размягчения и хрупкости битума. Наоборот, масла, частично растворяющие смолы, делают битум мягким и легкоплавким. Увеличение содержания смол повышает растяжимость битума, т.е он становится более эластичным. Комплексные частицы дисперсной системы, называемые мицеллами, разрушаются при нагревании битума за счет усиления броуновского движения и частичного растворения асфальтенов, но при охлаждении структура битума самопроизвольно восстанавливается. По классификации А.С. Колбановской различают битумы I, II и III структурных типов, которые можно отождествлять с коллоидными системами гель, золь, золь-гель. При плотной упаковке объема битума мицеллами образуется структура типа «гель» и битум отличается высокой вязкостью и твердостью. Битумы I типа не рекомендованы для дорожного строительства в связи с низкой устойчивостью против действия окислительных факторов в процессе технологической переработки при производстве асфальтобетона. Если есть избыток дисперсионной среды и мицеллы не контактируют между собой и свободно перемещаются, то структура относится к типу «золь». Такая структура характерна для жидких размягченных битумов с малой вязкостью. Преимущества битума II типа: высокая когезия и деформационная устойчивость в упруго-вязком состоянии, повышенная устойчивость против воздействия окислительных факторов, приводящих к старению. Недостатки: отсутствие эластического и упруго-пластического состояний, низкая теплостойкость и плохая водостойкость. Ко II типу относятся битумы марок БН с регламентированными стандартом показателями свойств. Остаточные битумы принадлежат в основном к этому типу. Для структуры типа «золь-гель» характерна некоторая связность мицелл между собой, но она значительно слабее выражена, чем в битуме типа «гель». Структура битумов III типа считается оптимальной для дорожного строительства. Этот тип битумов не имеет явно выраженных недостатков I и II типа. Марки БНД битумов соответствует III структурному типу и рекомендованы для применения во всех дорожно-климатических зонах. Для строительства дорог высшей категории во многих странах используют компаундированные вяжущие, полученные путем объединения различных нефтяных фракций, высокомолекулярных смол эластомеров, поверхностно-активных веществ. серы. Введение в битум II структурного типа реакционноспособного поверхностно-активного вещества может привести к преобразованию структуры в III тип. Состояние и свойства битума зависят от его фазового состава, изменить который можно регулированием технологических свойств битумных вяжущих: нагреванием и охлаждением, добавлением маслянистых углеводородов (мазута, лигроина, нефти и др.), а также введением тонкодисперсных минеральных наполнителей, разжижением растворителями и переводом в эмульсионное состояние. Строение битумов всех 3 структур представлено на рис. 3. Достаточно упрощенно можно представить структуру битума как состоящую из ядра, которое составляют асфальтены, окруженного оболочкой из адсорбционно-сольватных слоев смол. Эти агрегатные частицы распределены в масляной среде.

Рис. 3. Схема строения битумов: 1 – сольватные оболочки из смол; 2 – асфальтеновое ядро; 3 – масла. 4.2. Свойства битумов

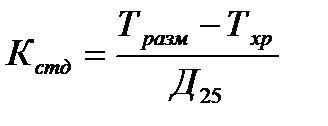

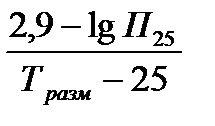

К важнейшим свойствам битумов можно отнести следующие. Вязкость – важнейшая реологическая характеристика, изменяется в широких пределах в зависимости от группового состава и температуры. Наиболее значимое влияние на вязкость битумов оказывает соотношение асфальтенов и масел. С увеличением содержания асфальтенов вязкость повышается. Вязкость битумов оказывает большое влияние на технологические свойства асфальтобетонной смеси – удобоукладываемость в процессе перемешивания, укладки и уплотнения смеси, т.е. при температуре 70…160оС. Желательно, чтобы вязкость битума менялась не очень сильно при температурах, при которых протекает работа дорожных покрытий. Тогда покрытие будет долговечным. Для характеристики вязкости приняты следующие показатели: - глубина проникновения иглы (пенетрация), определяемая пенетрометром - температура размягчения битума, определяемая на приборе “Кольцо и шар”. Эти показатели широко применяются для оценки вязкости битумов как в России, так и во многих зарубежных странах. Глубина пенетрации. Показатели глубины погружения иглы определяют по ГОСТ 11501. Они зависят от температуры битума, а также от давления на иглу и времени ее погружения. Испытания проводятся при 25 оС и при 0оС. За единицу пенетрации принята глубина проникания иглы, равная 0,1 мм. В России приняты следующие стандартные условия: - нагрузка на иглу – 100 г при 25оС и 200 г с при 0оС; - продолжительность погружения – 5 с при 25оС и 60 с при 0оС. Достаточно часто для оценки пенетрации используют индекс пенетрации ИП, который рассчитывается по формуле 5: ИП = где А = П25 –глубина проникания иглы (в 0,1 мм) при 25оС; Тразм – температура размягчения. Температура размягчения. Она определяется по ГОСТ 11506 на приборе “Кольцо и шар”. Для испытаний готовят образцы битума в латунных кольцах, которые помещают в прибор над отверстиями в подвеске. Прибор заполняют водой, водой с глицерином или глицерином (в зависимости от температуры размягчения). На поверхность битумных образцов помещают стальные шарики, а прибор нагревают до температуры, при которой они продавливают битум и касаются основания прибора. Эта температура называется температурой размягчения. Большое значение имеет соотношение между глубиной погружения иглы и температурой размягчения. Более ценными являются битумы, у которых при данной температуре размягчения более высокий показатель глубины погружения иглы. Это будет означать относительно меньшую восприимчивость битумов к изменению температуры. Температура хрупкости. Это характеристика вязкости дорожно-строительных битумов при отрицательных температурах. Она определяется на приборе Фрааса. Определение производится в тонком слое битума, нанесенном на металлическую пластинку. Пластинка подвергается изгибанию при равномерно снижающейся температуре. Температура, замеренная в момент появления излома в испытуемом слое битума, принимается за температуру хрупкости. Температура хрупкости – эта та температура, при которой битум становится хрупким, т.е. теряет свои вязко-пластичные свойства. Хрупкость битума, а естественно и хрупкость асфальтобетона, отрицательно сказывается на эксплуатационных свойствах дорожных покрытий: - повышается склонность к образованию трещин - выкрашивается покрытие. Поэтому, чем ниже температура хрупкости, тем больший температурный интервал, в котором битум находится в вязко-пластичном состоянии, и тем лучше его дорожно-эксплуатационные свойства. Растяжимость. Это свойство битумов принято оценивать по их способности растягиваться в нить определенной длины под действием нагрузки. Определение растяжимости (дуктильности) производится по ГОСТ 11505 с помощью дуктилометра, в котором битумный образец в виде восьмерки растягивается с постоянной скоростью. Длина нити в момент разрыва, выраженная в см, является показателем растяжимости. Чем больше вязкость битумов, тем меньше его растяжимость, т.е. чем меньше глубина проникания иглы, тем меньше его растяжимость. Носителем эластичности битумов являются смолы, чем больше смол, тем больше растяжимость. С растяжимостью битума при низких температурах связана деформативность асфальтобетона. Это очень важное свойство. Недостаточная деформативность приводит к появлению в дорожных покрытиях трещин и к быстрому разрушению асфальтобетона. Растяжимость определяется при 25оС и скорости растягивания битумного образца-восьмерки, равной 5см/мин. Коэффициент стандартных свойств. Расчет коэффициента стандартных свойств проводится для определения структурного типа битума. Его определяют по формуле:

где Тразм – температура размягчения; Тхр – температура хрупкости Д25 – растяжимость (дуктильность) при 25оС. Если Кстд составляет ≥ 1,15, то битум имеет структуру геля (I структурный тип), при Кстд ≤ 0,65 – структуру золя (II структурный тип), при Кстд = 0,65…1,15 для битума характерен III структурный тип (золь-гель). Водостойкость. Она характеризуется содержанием водорастворимых соединений (в битуме не более 0,2…0,3% по массе). Чем меньше водорастворимых веществ, тем более водостоек битум, и тем выше долговечность дорожного покрытия. Старение битумов. Под старением битумов подразумевают совокупность всех химических и физических процессов, приводящих со временем к изменению их свойств. Обычно на битумы действуют тепло, солнечный свет, кислород воздуха, озон, вода, бактерии, а на битумы в дорожных покрытиях – динамические нагрузки от автомобильного транспорта. Эти факторы вызывают в молекулах битумов разрыв химических связей и образование свободных радикалов. Устойчивость битумов к действию тепла и кислорода зависит от их строения и, прежде всего, от наличия легкоокисляющихся групп и связей в макромолекулах, количество которых устанавливается методом электронного парамагнитного резонанса (ЭПР). В результате старения возрастает содержание твердых хрупких составляющих (асфальтенов) за счет уменьшения содержания смолистых веществ и масел. Оценка интенсивности старения битумов основана на изучении степени изменения свойств в результате нагрева. По ГОСТ 22245-90 изменение их свойств определяют после нагревания битума до 160оС в течение 5 часов. Изменение температуры размягчения после прогрева и служит показателем его устойчивости к старению. Битумы, обнаруживающие большие изменения этого показателя, оказываются более склонными к атмосферному старению. Повышение сопротивления старению битумов обеспечивают добавками ингибиторов, способствующих подавлению окислительных процессов, например, продуктов алкилирования n-крезола изобутиленом. Замедлению старения битума способствует введение в состав асфальтобетона сажи или технического углерода. Добавки алифатических аминов стабилизируют асфальтены битума, предотвращая их агрегирование, что также замедляет старение. Химические свойства. Наиболее важным свойством является химическая стойкость битумов к воздействию агрессивных веществ. Битумы хорошо сопротивляются действию щелочей (с концентрацией до 50%), соляной (до 25%) и уксусной (до 10%) кислот. Менее стойки битумы в атмосфере, содержащей оксиды азота а также при действии концентрированных растворов кислот. Битум растворяется в органических растворителях. Благодаря своей химической стойкости битумные материалы широко применяют для защиты от коррозии железобетона, стали труб и др. Марка битума. Марку битума определяют твердостью, температурой размягчения и растяжимостью. Буквенные обозначения отражают назначение битума. Например, БН – битум нефтяной, БНК – битум нефтяной кровельный, БНД – битум нефтяной дорожный и т.д. Для битумов кровельных цифровые показатели выражаются дробью, в которой числитель – среднее значение показателя температуры размягчения в оС, а знаменатель – среднее значение показателя глубины проникания иглы при 25 оС в 10-1мм. Например, битум БНК 45/190 – это битум нефтяной кровельный с температурой размягчения 45 оС и глубиной проникания иглы 190 10-1мм. Для вязких дорожных битумов цифры в обозначении марки по ГОСТ 22245-90 указывают на допустимые для марки пределы показателей глубины проникания иглы при 25оС. Вязкие нефтяные дорожные битумы выпускаются 5 марок: БНД 40/60; БНД 60/90; БНД 90/130; БНД 130/200, БНД 200/300. Битумы нефтяные типа БН маркируются также, как и битумы дорожные. Битумы БН выпускаются 4 следующих марок: БН 60/90; БН 90/130; БН 130/200; БН 200/300. Для определения типа битума можно использовать стандартные показатели в соответствии с данными табл. 8. Таблица 8 Сравнительные характеристики битумов различных структурных типов при равном значении проникания иглы

4.4. Требования к битумам Битумы нефтяные дорожные вязкие (ГОСТ 22245-90)– полутвердые нефтяные битумы, разделяемые на марки по вязкости, определяемой пенетрометром и по комплексу показателей. Применяют для получения «горячего» асфальтобетона, применяемого при строительстве всех типов усовершенствованных дорожных покрытий и оснований. Вязкие нефтяные дорожные битумы изготовляют окислением продуктов прямой перегонки нефти и селективного разделения нефтепродуктов, а также компаундированием окисленных и неокисленных продуктов или в виде остатка прямой перегонки нефти. Вязкие нефтяные дорожные битумы изготовляют следующих марок: БНД 200/300, БНД 130/200, БНД 90/130, БНД 60/90, БНД 40/60, БН 200/300, БН 130/200, БН 90/130, БН 60/90. Свойства вязких нефтяных дорожных битумов должны соответствовать следующим показателям (табл. 9): Таблица 9 Показатели свойств вязких нефтяных дорожных битумов

Битумы нефтяные дорожные жидкие (разжиженные) (ГОСТ 11955-82) – битумы, приготовленные разжижением вязких битумов жидкими нефтяными продуктами установленного фракционного состава с добавлением ПАВ, разделяемые на марки по вязкости, определяемой вискозиметром и по комплексу показателей. Применяют для производства «холодных» асфальтобетонов при строительстве всех типов усовершенствованных дорожных покрытий и оснований, а также при укреплении грунтов. Жидкие битумы в зависимости от скорости формирования структуры подразделяются на: - густеющие со средней скоростью (СГ); - медленногустеющие (МГ); - медленногустеющие из остаточных нефтепродуктов (МГО). В зависимости от условной вязкости, определяемой по вискозиметру временем в секундах, за которое 50 мл битума с температурой 60оС выливается через отверстие вискозиметра диаметром 5 мм, жидкие битумы подразделяются на следующие марки: СГ 40/70 СГ 70/130 СГ 130/200 МГ 40/70 МГ 70/130 МГ 130/200 МГО 40/70 МГО 70/130 МГО 130/200 Для разжижения вязких битумов с целью получения жидких (разжиженных) битумов используют жидкие нефтепродукты (керосин, бензин, мазут и др.). Битумы нефтяные дорожные жидкие (разжиженные) должны иметь следующие показатели свойств по ГОСТ11955-82 (табл. 10). Таблица 10 Качественные показатели жидких дорожных битумов, нормируемые ГОСТ 11955-82

4.5. Методики определения свойств битума 1.Определение глубины проникания иглы Для определения глубины проникания иглы используют пенетрометр. Испытания проводятся при 25 оС и при 0оС. За единицу пенетрации принята глубина проникания иглы, равная 0,1 мм. В России приняты следующие стандартные условия: - нагрузка на иглу – 100 г при 25оС и 200 г с при 0оС; - продолжительность погружения – 5 с при 25оС и 60 с при 0оС. Заливают расплавленный битум в чашку цилиндрической формы, охлаждают до температуры +25оС и устанавливают на предметный столик пенетрометра. Иглу пенетрометра приводят в соприкосновение с поверхностью битума в месте, отстоящем не менее 10 мм от стенок чаши. Включают секундомер и одновременно кнопку прибора, через 5 сек отпускают кнопку и по шкале пенетрометра определяют глубину погружения иглы. Определение повторяют не менее 3 раз в точках, отстоящих друг от друга не менее чем на 10 мм. Извлекают иглу из битума и промывают ее кончик бензином или другим растворителем. 2. Определение растяжимости битума. Определение растяжимости (дуктильности) производится по ГОСТ 11505 с помощью дуктилометра, в котором битумный образец в виде восьмерки растягивается с постоянной скоростью. Длина нити в момент разрыва, выраженная в см, является показателем растяжимости. Расплавленный битум тонкой струей заливают в разборные формы-“восьмерки” и охлаждают до комнатной температуры, затее помещают в ванну с температурой +25оС на 1 час. Форму устанавливают одним концом на упорную пластину дуктилометра, другим концом на подвижную пластину дуктилометра. Температура воды в нем должна составлять +25оС. Включив мотор дуктилометра, приводят в движение подвижную пластину со скоростью 5 см/мин. Растягивают образец до наступления разрыва битумной нити. Длину нити в момент разрыва определяют линейкой в см. Показатель растяжимости определяют как среднее арифметическое значение трех параллельных испытаний.

3. Определение температуры размягчения битума.

Она определяется по ГОСТ 11506 на приборе “Кольцо и шар”,состоящего из металлического штатива с закрепленным термометром и 3 пластинами, расстояние между которыми равно 25,4 мм. В средней пластине имеются 4 отверстия диаметром около 19 мм для установки в них колец, залитых испытуемым битумом. Для испытаний готовят образцы битума в латунных кольцах, которые помещают в прибор над отверстиями в подвеске. Прибор заполняют водой, водой с глицерином или глицерином (в зависимости от температуры размягчения). На поверхность битумных образцов помещают стальные шарики, а прибор нагревают до температуры, при которой они продавливают битум и касаются основания прибора. Среднее значение из 2 параллельных испытаний является температурой размягчения.

4. Определение температуры хрупкости. Это характеристика вязкости дорожно-строительных битумов при отрицательных температурах. Она определяется на приборе Фрааса, состоящего из сосуда Дюара, в котором устанавливается испытуемый образец, который подготавливается следующим образом. На чистую стальную пластинку длиной 40 мм, шириной 20 мм и толщиной 0,15 мм отвешивают 0.4 г битума. Расплавляют битум, нагревая пластинку, чтобы он равномерно распределился по ее поверхности, и охлаждают до комнатной температуры. Вставляют пластинку в прибор Фрааса, в котором под воздействием твердой углекислоты снижают температуру со скоростью 1оС в мин. Начиная с 0оС при последующем понижении температуры на каждый градус равномерно изгибают пластинку вращением ручки прибора. Температура, замеренная в момент появления излома в испытуемом слое битума, по результатам 3 параллельных испытаний, принимается за температуру хрупкости. 5. Определение температуры вспышки. Все основные технологические процессы подготовки битума и изготовления материалов на его основе протекают при высокой температуре. Однако при превышении температурного режима может произойти возгорание битума. Поэтому важно знать температуру возгорания битума (температуру вспышки). Ее определяют в приборе Бренкена, состоящего из штатива с термометром и песчаной баней с установленным в ней железным тиглем диаметром 64 мм, высотой 47 мм и толщиной 1 мм. На подставке прибора размещается газовая или спиртовая горелка. Битум наливается в тигель и устанавливается в песчаной бане, которая разогревается со скоростью 10оС/мин. За 40о до ожидаемой температуры уменьшают скорость нагрева до4оС/мин. Регулярно через 2оС подносят пламя зажигательного приспособления к поверхности битума, пока над ней не появится синее пламя. Температуру вспышки битума принимают как среднее арифметическое из 2 определений, если они не расходятся более чем на 3оС.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 2257; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

;

;