Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инновационные методы разогрева битумовСодержание книги

Поиск на нашем сайте

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет транспортных коммуникаций

Кафедра «Строительство и эксплуатация дорог»

ДОПУЩЕН К ЗАЩИТЕ Заведующий кафедрой ____________ С.Е.Кравченко (подпись) «____» июня 2013г.

Инновационные методы разогрева битумов Магистерская диссертация на соискание степени магистра технических наук по специальности 1-70 80 01 Строительство

Магистрант ______________ А.В.Вершкович Подпись, дата Научный руководитель _______________Я.Н.Ковалёв подпись, дата д.т.н., профессор

Минск 2013

ВВЕДЕНИЕ …………………………………………………………………… 3 1. СОВРЕМЕННЫЕ СОСТОЯНИЕ РАЗОГРЕВА БИТУМНЫХ МАТЕРИАЛОВ И ЗАДАЧИ ИССЛЕДОВАНИЯ 1.1 Состав и структура битумов, влияние их структурно-механических и теплофизических свойств на разжижаемость ………………….….….4 1.2 Анализ существующих способов и устройств, применяемых для нагрева и разжижения битумов…………………………………………9 1.3 Современное состояние теоретических исследований тепло- и массообмена при нагреве битумов……………………………………..21 1.4 Пути повышения интенсификации нагрева битумов..........................26 Выводы и постановка задачи исследования……………………….…..27

2. АНАЛИТИЧЕСКОЕ ОБОСНОВАНИЕ ВЫБОРА РАЦИОНАЛЬНЫХ КОНСТРУКТИВНЫХ И ТЕПЛООБМЕННЫХ ПАРАМЕТРОВ УСТАНОВКИ ДЛЯ РАЗОГРЕВА И РАЗЖИЖЕНИЯ БИТУМОВ 2.1 Тип и принцип действия предлагаемой установки………………..…31 2.2 Тепловой баланс установки………………………..…………………..40 2.3 Выбор рациональных параметров процесса теплообмена установки 41 2.4 Выбор рациональных конструктивных параметров теплообмена установки…………………………………………………………………….50 Выводы по разделу………………………………………………………….52

3. СУЩЕСТВУЮЩИЕ ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПО РАЗОГРЕВУ ВЯЗКИХ БИТУМОВ 3.1 Влияние технологических факторов на физико-механические свойства битумов………………………………………………………….54 3.2 Динамика основных параметров установки пульсирующего горения в процессе работы……………………………………………………..…..71 3.3 Концентрация вредных веществ в топочных газах и звуковое поле вокруг установки пульсирующего горения…………………………......91 Выводы по разделу…………………………………………………….…..95

ОСНОВНЫЕ ВЫВОДЫ И ПРЕДЛОЖЕНИЯ………………………..……97

ЛИТЕРАТУРА……………………………………………………………….99

ВВЕДЕНИЕ

Одной из наиболее актуальных проблем в производстве материалов на основе битума является усовершенствование процесса его разогрева. Разогрев высоковязких материалов отличается исключительным своеобразием и спецификой тепломассопереноса в них. Несмотря на непрерывное совершенствование оборудования производства строительных материалов, существующие способы и устройства, применяемые для разогрева битумов, пока не отвечают необходимым требованиям технического прогресса. Битумоплавильные устройства имеют низкую производительность, они громоздкие и энергоёмкие, битумы в них длительное время находятся под действием высоких температур и в процессе нагрева теряют свои первоначальные свойства вследствие изменения группового состава, что снижает долговечность материалов на их основе. Интенсификация процессов теплообмена, повышение производительности оборудования по разогреву битумов при обеспечении высокого качества конечного продукта, уменьшение энергозатрат и загрязнения окружающей среды возможны лишь на базе новых научно-технических разработок. Обоснованный выбор эффективных способов разогрева, определение оптимальных параметров и режимов работы битумоплавильных устройств представляется с энергетической точки зрения весьма важной проблемой. На основе фундаментальных изучений битумов и материалов на их основе, можно сделать вывод о том, что имеются неограниченные возможности в совершенствовании процесса разогрева битумов путём разработки новых способов и эффективных битумоплавильных устройств. Одним из путей решения этой проблемы является использование в битумоплавильных установках камер пульсирующего горения, позволяющих значительно ускорить процесс разогрева битума, который при этом практически не претерпевает изменений химического и группового состава и сохраняет первоначальные структурно-механические свойства. Использование камер пульсирующего горения позволяет снизить удельную металлоёмкость и габариты нагревательных устройств, сократить удельные затраты на разогрев битумов, добиться максимального сгорания топлива и снижения количества токсичных веществ, выбрасываемых в атмосферу с уходящими газами. Таким образом, исследование возможности применения в битумоплавильных устройствах камер пульсирующего горения, а так же разработка оптимальных параметров и режимов их работы является весьма актуальной задачей. Состав и структура битумов, влияние их Анализ существующих способов и устройств, применяемых для нагрева и разжижения битумов К настоящему времени разработано довольно большое количество способов и устройств нагрева и разжижения битумов. Однако до сих пор отсутствует их чёткая классификация, позволяющая в комплексе оценить наиболее эффективные способы, наметить пути и средства дальнейшей интенсификации процесса разогрева битумов. При оценке эффективности использования битумоплавильного оборудования в современном производстве обычно учитываются только отдельные факторы, характеризующие достоинства и недостатки способов и устройств и мало внимания обращается на экономические показатели. В связи с этим все способы и устройства, применяемые в настоящее время для нагрева и разжижения битумов, классифицированы по основным признакам. (рис. 1.3). Способы нагрева и разжижения битумов Все существующие способы предложено разделить на пять основных групп в зависимости от факторов, способствующих переводу битумов из вязкого в жидкое состояние: термический, термодинамический (горячий разрыв), химический (пластификация), термомеханический, механический (пластификация). Термический способ При этом способе понижение вязкого битума осуществляется только за счёт подводимого к нему тепла. С повышением температуры происходит возрастание подвижности среды за счёт усиления броуновского движения, ослабления сил молекулярного воздействия между коллоидными частицами и битум постепенно переходит в состояние истинно вязких жидкостей. Установлено, что теплоперенос в среде битума осуществляется, главным образом, его теплопроводностью. Сводная конфекция вступает в процесс нагрева только тогда, когда битум переходит в состояние ньютоновской жидкости. Процесс нагрева в данном случае характеризуется длительностью и большими потерями тепла.

С П О С О Б Ы С П О С О Б Ы

Рис.1.3. Классификация способов и устройств нагрева и разжижения битумов Слои битума, соприкасающиеся с обогреваемыми поверхностями, подвергаются действию тепла наиболее длительное время, поэтому часто в них происходят изменения группового состава вяжущего, приводящие к снижению его строительно-эксплуатационных свойств, и качество битума по всему разогреваемому объёму становится неоднородным.

Термогидродинамический способ (горячий разрыв) Сущность этого способа состоит в том, что холодный битум «размывается» струёй горячего битума, предварительного нагретого в теплообменном аппарате. Существует два метода нагрева – с «замкнутой» и «разомкнутой» циркуляцией. В первом случае часть битума, отдавшая тепло, вновь возвращается в теплообменный аппарат для повторного нагрева. Во втором случает горячий битум после «размыва» холодного смешивается с ним и перекачивается в накопительные ёмкости. При таком нагреве необходимо иметь большой запас горячего битума. Основные недостатки способа – низкая производительность, так как скорость горячей струи битума быстро гаснет в вязкой среде холодного битума, требует многократный нагрев битума, необходимость в дополнительном оборудовании (теплообменное устройство и насос высокого давления 1,0…1,5 МПа). Термомеханический способ Разрушение структуры высоковязкого битума и понижение его вязкости при этом способе происходит за счет совокупности одновременного действия теплоты и внешних нагрузок.При таком одновременном комплексном воздействии тепловых и механических факторов удаётся значительно интенсифицировать процесс нагрева вяжущих. Кроме того, при механическом воздействии на битум происходит вынужденный конвективный перенос теплоты и турбулизация пограничного слоя, в результате чего улучшается теплообмен между теплоотдающей поверхностью нагревателя и битумом. IIри этом дополнительно выделяется теплота за счет внутреннего трения при пластической деформации, величина которой зависит от вязкости битума и степени напряжения сдвига. Нагрев битума в цистернах Его нагрев осуществляется паром или топочными газами, циркулирующими по змеевикам или между двойными стенками емкости. Для разогрева также применяются погружные виброподогреватели, обогреваемые паром или электрическим током. Нагретый битум сливается либо самотеком через специальное сливное устройство, либо перекачивается насосами. Заключение Анализ показал, что все существующие устройства для нагрева и разжижения битума имеют недостаточную производительность они энергоемкие и отличаются длительностью нагрева битума вследствие чего он часто претерпевает качественные изменения. Как правило, все установки периодического действия, что не удовлетворяет производство при массовом использовании битума в строительстве.

Интенсификация горения. Сюда относятся, прежде всего, подготовительные стадии горенка: подогрев, сушка, выделение летучих. B КПГ можно сжигать сравнительно малореакционные топлива, так как здесь ускоряются все подготовительные стадии. B этих устройствах процессы горения характеризуются мощной турбулизацией. C частиц топлива полностью срывается пламя и значительно улучшается доступ кислорода к их поверхностям, скорость горения резко увеличивается. 0 высоком уровне скорости реагирования при ПГ говорят экспериментальные данные. Если теплонапряжение в обычных топках составляет сотни тысяч, в циклонных - миллионы, то в КПГ, в зависимости от вида топлива и некоторых других факторов, - десятки миллионов Вт/м3. Регулирование длины факела. При сжигании любого топлива в КПГ исследователи отмечают уменьшение светимости факела по сравнению co сжиганием его в стационарном потоке. Это открывает возможность в унификации горелок по топливу. C помощью встроенной КПГ в основную горелку или расположенную рядом c ней в действующей топке можно изменить видимую длину основного технологического факела. Так, во вращающейся обжиговой печи длина газового факела может сокращаться на 3...4 м. Вывод. В технологических процессах и аппаратах, где исчерпаны возможности повышения теплопередачи, наиболее целесообразно применение камер пульсирующего горения. Это прежде всего относится к битумным базам и АБЗ дорожного хозяйства.

Тепловой баланс установки Обычно при расчете нагревательного устройства для заданной его производительности определяются потребное количество теплоты и необходимые площади теплообменных поверхностей. Для этого составляются расчетная схема теплового баланса и схема физической модели тепло- и массообменных процессов проектируемой установки. Тепловой баланс установки для разогрева битума в общем виде описывается уравнением вида: B*Qbp = ΣQi = Qб+Qb+Qм+Qто+Qух+Qэж+Qисп, где B*Qbp – количество тепловой энергии, выделяемой при сжигании топлива, кДж/ч; Qб – количество тепловой энергии, расходуемой на плавление битума и его разогрев до требуемой температуры, кДж/ч; Qв - количество тепловой энергией, расходуемой на нагревание и испарение свободной влаги, находящейся в битуме, кДж/ч; Qм - количество тепловой энергии, расходуемой на металлоконструкции котла и теплообменника установки, кДж/ч; Qто - количество тепловой энергии, теряемой в окружающую среду через ограждающие конструкции (стенки, днище, крышку, котла), кДж/ч; Qух - потери тепловой энергии с уходящими топочными газами, кДж/ч; Qэж - потери тепловой энергии при нагреве эжектируемого воздуха в приёмный коллектор теплообменника, кДж/ч; Qисп – испарение лёгких фракций битума. Для вновь проектируемой битумоплавильной установки предварительно записываются в общем виде статьи теплового баланса, из которого впоследствии исключаются несущественные его составляющие или наоборот вводятся новые, которые характерны только для данной установки. B нашем случае для исследуемой установки (см.рис.2.I) несущественными являются потери теплоты Qисп при испарении легких фракций битума при его нагреве, так как битум разогревается в закрытой установке до непрерывному циклу. B верхней части котла он нагрет примерно до температуры 40...45 оС,а в вертикальных каналах теплообменника, где происходит интенсивный его нагрев, битум находится незначительное время, и затем стекает в нижнюю часть котла, изолированную от внешней среды. B зоне теплообменника происходит интенсивное испарение свободной влаги, находящейся в битуме. Пузырьки перегретой паровоздушной смеси, нагретые до температуры I60 оС с выше, устремляются вверх, разрушая структурные цепочки битума. Встречая на своем пути слои битума c температурой ниже температуры насыщения tS, пар конденсируется и отдает теплоту битуму. Пузырьки пара, обладающие большой кинетической энергией, дробившиеся через вязкую массу битума и покинувшие ее, накапливаются в пространстве под крышкой котла. Часть этого пара выходит через зазоры между крышкой и корпусом котла,. a так же в момент загрузки его новой порцией битума. Остальная часть пара, отдав теплоту крышке котла, конденсируется на ней и в виде конденсата попадает в массу вновь загруженного битума, претерпевает прежние изменения, и цикл неоднократно повторяется. Следовательно, при столь сложном тепло- и массообмена не представляется возможным c большой точностью оценить потери теплоты, идущие на испарение свободной влаги из битума. А поскольку эта доля теплоты, отнесенная к общему тепловому балансу, не превышает в среднем 3...5 %, то количество расходуемой теплоты определяют не до обычным принятым расчетным уравнениям, a из условия перехода воды в пар до температуры 453 K.

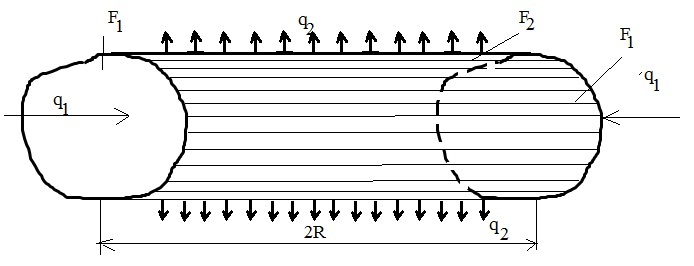

Установки B первой главе отмечалось, что на скорость разогрева битума и на увеличение производительности установки большое влияние оказывают в первую очередь температура газов, циркулирующих в теплообменнике, и отношение теплообменных поверхностей F1/F2, (F1 - теплоприемные поверхности, F2 - поверхности теплообмена c окружающей средой), а также величина коэффициента теплопередачи от пульсирующих газов к битуму. В отечественной и зарубежной литературе не приводится сведения о процессе разогрева битума в целом и на различных этапах его нагрева, отсутствуют рекомендации выбора отношении теплообменных поверхностен F1/F2 и геометрических размерах теплообменника, нет рекомендации в выборе допустимой температуры горячих топочных газов при послойном разогреве битума в расчлененных подвижных потоках c учетом сохранения качества разогретого битума. В этом направлении полезные аналитические исследования проделаны Н.И.Корабельщиковым [22], который выявил влияние относительной величины нагревающей поверхности и температуры теплоносителя на скорость нагрева жидкости и удельных расход топлива. Однако им производились исследования не на реальных, a отвлеченных жидкостях без учета расхода теплоты на плавление разогреваемого материала и испарение свободной влаги, находящиеся в нем. B связи c этим рассмотрим схему тепло- и массообмена в битумоплавильной установке c ПГ, представленной на рис.2.4. Поскольку процесс разогрева битума в УПГ является весьма сложным, введем некоторые допущения. Тепловая энергия, расходуемая на испарение свободной влаги, находящейся в битуме, дойдет на нагрев ее до температуры 100 оС, интенсивное испарение ее при этой температуре и дальнейший нагрев пара до конечных температур разогрева битума. Процесс разогрева единицы массы битума будем рассматривать во времени, исключив пространство. Температуру стенки теплообменной поверхности c окружающей средой принимаем равной температуре нагреваемого битума. Начальную температуру битума принимаем равную температуре окружающей среды tн = 0 оС. Количество тепловой энергии, отданной нагревающей поверхностью битуму за время dτ, будет равно: dQ=r1F1(Tr-Tб)dτ (2.13) Часть этой тепловой энергии в количестве dQб пойдёт на плавление и разогрев битума. На нагревание и испарение свободной влаги, находящейся в битуме, будет израсходовано dQб. Потери тепловой энергии через ограждающие стенки емкости в окружающую среду составят величину dQT0. Тогда: dQ =dQб+dQв+dQтo Описывая аналитически процесс разогрева обводненного битума, условно разобьем его на пять отдельных этапов.

На первого этапе нагрев выразится дифференциальным уравнением вида К1F1(Тr-Тб)dτ=mбCбdТб+CвmвdТб+αнF2(Т4-Тн)dτ, (2.14) Этот этап включает нагрев битума в пределах температуре 273<`Тб<303К (О<tб<30оС). Здесь энергия, в основном, идет на повышение энтальпии битума и влаги, незначительная часть ее уходит в окружающую среду. Так как битумы имеют сложный неоднородный химический состав и обладают комплексом вязкоупругих свойств, при нагреве они ведут себя иначе, чем однородные жидкости, например, вода. Битума имеют явно выраженный интервал пластичности, и поэтому их относят к термопластичным вязко-упругим материалам. При этом переход битума из твердого в жидкое состояние происходит не скачкообразно, a на некотором интервале пластичности. Этот интервал для различных битумов определяется опытным путем и лежит в пределах 30<tб<60 оC. Поэтому на втором этапе нагрева в дифференциальное уравнение вводится теплота, расходуемая на плавление битума K1F1(Tr-Tб)dτ=µбmбdTб+mбсбdTб+αнF2(T4-Tн)dτ (2.15) Третий этап нагрева в пределах 60<tб<I00 оC описывается дифференциальным уравнением (2.I4), но имеет другие теплофизические параметры нагреваемого материала, и битум здесь имеет большую энтальпию. Четвертый этап характеризует нагрев битума и области температур t6 = I00 °С, когда происходит интенсивное превращение свободной влаги в пар. Этот процесс описывается дифференциальным уравнением вида: к1F1(Тr-Тб)dτ=rdmn+αнF2(Т4-Тн)dτ. (2.16) Пятый, завершающий этап характеризует разогрев битума до конечных технологических температур. B нашем случае 100 <tб< 180 °С. K1F1(Tr-Tб)dτ=mбCбdTб+СpmndTб+αнF2(T4-Tн)dτ

B приведенных выражениях: К1- коэффициент теплопередачи от топочных газов к битуму, Вт/(м2•К); F1- площадь теплоприёмной поверхности, м2; Tr - средняя температура топочных газов, К; Тr - средняя температура нагреваемого битума, K; µб - скрытая теплота плавления битума, отнесенная к интервалу температур на участке пластичности, кДж/кг; mб, mв - масса нагреваемого битума и влаги, находящейся в нем, соответственно, кг; С6, Сб - удельная теплоёмкость нагреваемого битума и свободной влаги соответственно, кДж/(кг•К); Тн, Т4- наружная температура окружающей среды и стенки теплообменной поверхности c окружающей средой соответственно, К; F2- площадь теплообменной поверхности контактирующей c окружающей средой, м2; αн - коэффициент теплоотдачи y наружной поверхности ограждающих конструкций установки, Вт/(м2•К); r - теплота парообразования свободной влаги, находящемся в битуме, кДж/кг; mn- масса пара, кг/ч; τ - время, c. Аналитический расчет проведем при следующих исходных данных: - принимаем отношение теплообменных поверхностей F1/F2 = I; - задаемся величиной относительной поверхности нагрева F1 = O,0I5 м2/(кг•ч), характеризующей отношение площади греющей поверхности к производительность битумоплавильной установки в час; - коэффициент теплопередачи от топочных газов к битуму принимаем К1= 30 Вт/м2К) [87]; - масса битума mб = I кг; - масса свободной влаги, находящейся в битуме, 3 % от массы битума; - коэффициент теплоемкости битума изменяется в пределах Сб = (I,7...2,I8)•I0-3 Дж/(кг*К) [9] и зависит от температуры нагрева битума; - коэффициент теплоотдачи от ограждающих конструкций установки к окружающей среде αн = I2 Вт/(м2•К); - температура окружающей среды tн = 0 °С, (Т = 273 К); - температуру горячих топочных газов изменяем в пределах 573...973 K c интервалом I00°. Результаты расчетов характеризуются таблицей 2.I, a кривые влияния температур топочных газов на время разогрева обводненного битума представлены на рис.2.5. Из уравнения (2.22) не удается определять удельный расход теплоты, идущей на разогрев битума, в зависимости от различных соотношений теплообменных поверхностей F1/ F2 и величины коэффициента теплоотдачи от горячих топочных газов к греющим поверхностям, так как в правой части этого уравнения имеется величина К1F'1, а отношение типа η = F1/F2 можно выделить только в левой части уравнения У Н.И.Корабельщикова [22] правая часть пропадает (при τ->∞; она стремится к нулю), в нашем случае ее отбросить нельзя, так как время на каждом участке принимается конечным.

Рис.2.5 Влияние температур горячих топочных газов на время разогрева обводнённого битума при отношении теплообменных поверхностей эе=F1/F2=1. Цифрами обозначены кривые нагрева битума при температуре топочных газов: 1 – 573К; 2 – 673 К; 3 – 773К; 4 – 673; 5 – 973 К.

Таблица 2.I Время нагрева обводненного битума до определенных температур в зависимости от температуры топочных газов

Поэтому рассмотрим задачу o нагревании твердого тела, каким является не разогретый битум [62]. Упростим весьма сложную математическую модель c целью выявления, прежде всего, качественных зависимостей, характеризующих процесс нагрева. Примем, что разогреваемое тело представляет собой брус конечной длины 2R (см.рис.2.6) c поверхностью нагрева F1 и поверхностью охлаждения F2. Кроме того, полагаем, что размера бруса к его длине много меньше единицы, тогда температурное поле нагреваемого тела удовлетворяет известному уравнение теплопроводности.

Рис.2.6 Геометрическая модель разогреваемого тела

Рис. 2.7 Зависимость удельного расхода тепловой энергии от соотношения теплообменных поверхностей F1/F2 и коэффициента теплоотдачи α, Вт/(м2*К) от нагревающей поверхности к битуму: 1 – α = 20; 2 - α = 50; 3 - α = 100; 4 – α = 200; 5 – α = 400; 6 – α = 800. Бeзpaзмернyю среднюю температуру разогреваемого бруса будем рассматривать как функцию параметров α1, α2, эе = F1/F2, К, R, которые можно менять в определенных пределах, количественны соотношения в данной задаче исследовались путем просчетов на ЭВМ при R = 0,03 м. Теплотеxнические харaктеристики Разогреваемого битума принимались: ƛ = 0,I2 Вт/(м*К), Ɣ = 900 кг/м3, С = 2 кДж/(кг*К). Коэффициенты теплоотдачи соответственно от нaгpевaтеля к битуму и от него окружающей среде принимaлись равны α1= I00 Вт/(м2.К), α2= I2 Вт/(м2.К). Температура нагревателя и окрyжaющeй среды соответственно равнялась Т = 800 K, То = 293 К. При этом выявились зависимости, показанные на рисунке 2.7. Откуда видно, что удельный расход тепловой энергии на нагрев битума до жидкотекучего состояния уменьшается c увеличением отношения поверхности разогрева F к поверхности охлаждения F2 и коэффициента теплоотдачи от горячих газов к поверхности нагрева. Из экономических соображений, как видно на рис.2.7,отношение F1/F2 не следует выбирать ниже единицы, a коэффициент теплоотдачи от стенки к битуму желательно иметь в пределах 300...400 Вт/(м2.К). Тaким образом, проведенные исследования позволяют качественно оценить влияние различных параметров на экономичность и скорость разогрева битума, а также предварительно выбрать температуру горячих топочичных газов, отношение теплообменных поверхностей, величину коэффициента теплоотдачи Однако данная модель не позволяет комплексно, c учетом теплотехнических параметров paзогpевaемого материала и теплоносителя, определить рациональные геометрические параметры теплообменника н битумоплавильного устройства в целом, дающих максимум производительности. Для этого разработана расчетная модель, которая наиболее близка к промышленной установке разжижителя битума c пульсирующим горением.

Выводы по второй главе I. Удельный расход тепловой энергии при нагреве битума зависит от соотношения температуры греющего теплоносителя и конечной температуры нагреваемой жидкости, от соотношения площадей нагревательной поверхности F1 к площади наружных поверхностей ограждающих конструкций установки F2, от величины коэффициента теплопередачи. 2. Температуру теплоносителя и отношение теплообменных поверхностей F1/F2 необходимо выбирать и обосновывать с учётом физико-химических свойств высоковязких жидкостей и особенностью их нагрева. З. Расчетами выявлено, что удельный расход тепловой энергии на нагрев битума резко возрастает при применении теплообменников c соотношением поверхностей теплообмена F1/ F2 ниже 0,2 и температуре теплоносителя ниже 573…625К. 4. Установлено, что в существующих битумоплавильных устройствах отношение теплообменных поверхностей F1/ F2 находится в пределах 0,25…0,35. Это ведет к неоправданным потерям энергии, достигающим иногда 40…50%. 5. Расчетами показано, что температуру теплоносителя следует принимать не ниже 723 K, отношение теплообменных поверхностей F1/ F2 должно быть не менее единицы, коэффициент теплоотдачи от нагревающих стенок теплообменники к битуму не более 400 Вт/(м2.К) 6. Во избежание перегрева битума необходимо теплоту, поступающую от нагревающих поверхностей теплообменника, равномерно распределить по массе битума. Для этого нужно развивать теплообменные поверхности массу битума расчленять на отдельные потоки, разогрева её послойно и быстро отводить из зоны нагрева. 7. В результате исследований c целью выявления рациональных конструктивных параметров битумоплавильных устройств установлено: - наиболее эффективными, удовлетворяющими все требования нагрева высоковязких жидкостей, являются щелевые теплообменники c перекрестным движением теплоносителя;

- для битумоплавильного котла c производительностью 1000 кг/ч (при непрерывной работе) рациональными конструктивными параметрами теплообменника следует считать высоту щели газохода Н1=0,4 м, ширину щели газохода R = 0,03 м, количество газоходов в теплообменнике n = 8, толщину слоя битума между газоходами r = 0,06 м; - в качестве теплоносителя необходимо использовать пульсирующие газы, образованные при сжигании топлива в КПГ. 8. Для выявления особенности закономерностей рациональных геометрических и теплотехнических параметров битумоплавильного устройства, проверки теории, создания основных предпосылок от экспериментальных установок к промышленным образцам и разработки методики расчета битумоплавильных устройств c KПГ необходимо произвести экспериментальные исследования работы модельных и промышленных образцов КНГ и теплообменников, при этом необходимо выявить величину температуры, скорости и давления пульсирующих газов, коэффициента теплопередачи от горячих газов через греющую поверхность теплообменника к битуму, a также влияние вибрации греющих стенок теплообменника на скорость изменения температурного поля в битуме.

Выводи по третьей главе Экспериментально доказано, что интенсифицировать процесс резания битумов в битумоплавильных установках возможно путем осуществления форсированного режима горения топлива в специальных камерах пульсирующего горения. Они являются мощными источниками теплоты с

Рис.3.19. Диаметр распространения шума УПг (камера пульсирующего горения находится в УПГ): • места замера шума; цифрами обозначены расстояния от УПГ в м; в скобках – звуковое давление в дБ; высокой плотностью теплонапряжения. Это позволяет создавать компактные высокопроизводительные битумоплавильные установки непрерывного действия с развитыми нагревающими поверхностями теплообменника, в котором разогрев битума осуществляется послойно в расчленённых подвижных потоках.

2. Физико-механические и структурно-реологические свойства битумов в процессе разжижения в УПГ, ввиду непродолжительного времени (8…10 мин) пребывания их в зоне высоких температур теплообменника, остаются практически без изменения. 3. Выявлено, что при средних температурах пульсирующих газов в теплообменнике УПГ в пределах 780...870 К коксование битумов на гревших поверхностях теплообменника отсутствует, их качество в процессе не изменяется. 4. Установлено, что вибрация разделительных листов теплообменника способствует в процессе нагрева разрушению структуры битума, ввиду чего разжижение его осуществляется одновременно от воздействия тепловой и механической энергий. 5. Впервые во времени определены изменения температуры в слоях битума при послойном разогреве в расчлененных потоках с вибраций и без вибрации греющих поверхностей. 6. Экспериментально установлено, что вибрация интенсифицирует процесс разжижения битума особенно на начальной стадии его разогрева, когда битум находится в вязко-текучем состоянии. Эти условия успешно реализуются в УПГ при вибрации разделительных листов теплообменника на всем протяжении разогрева битума в отличии от механических подогревателей, включаемых после того, когда битум нагрет до жидкотекучего состояния. 7. В результате лабораторных и опытно-промышленных испытаний установлено, что пульсация горячих топочных газов способствует возрастанию теплового потока и повышению коэффициентов теплоотдачи от газов к теплообменным поверхностям и от них к битуму в 2…3 раза. В целом коэффициент теплопередачи от пульсирующих газов к битуму увеличивается в 2,5...3,5 раза в сравнении со стационарным способом сжигания топлива в обычных жаротрубных котлах. 8. Лабораторными и опытно-промышленными испытаниями УПГ подтверждены результаты аналитических исследований.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет транспортных коммуникаций

Кафедра «Строительство и эксплуатация дорог»

ДОПУЩЕН К ЗАЩИТЕ Заведующий кафедрой ____________ С.Е.Кравченко (подпись) «____» июня 2013г.

Инновационные методы разогрева битумов Магистерская диссертация на соискание степени магистра технических наук по специальности 1-70 80 01 Строительство

Магистрант ______________ А.В.Вершкович Подпись, дата Научный руководитель _______________Я.Н.Ковалёв подпись, дата д.т.н., профессор

Минск 2013

ВВЕДЕНИЕ …………………………………………………………………… 3 1. СОВРЕМЕННЫЕ СОСТОЯНИЕ РАЗОГРЕВА БИТУМНЫХ МАТЕРИАЛОВ И ЗАДАЧИ ИССЛЕДОВАНИЯ 1.1 Состав и структура битумов, влияние их структурно-механических и теплофизических свойств на разжижаемость ………………….….….4 1.2 Анализ существующих способов и устройств, применяемых для нагрева и разжижения битумов…………………………………………9 1.3 Современное состояние теоретических исследований тепло- и массообмена при нагреве битумов……………………………………..21 1.4 Пути повышения интенсификации нагрева битумов..........................26 Выводы и постановка задачи исследования……………………….…..27

2. АНАЛИТИЧЕСКОЕ ОБОСНОВАНИЕ ВЫБОРА РАЦИОНАЛЬНЫХ КОНСТРУКТИВНЫХ И ТЕПЛООБМЕННЫХ ПАРАМЕТРОВ УСТАНОВКИ ДЛЯ РАЗОГРЕВА И РАЗЖИЖЕНИЯ БИТУМОВ 2.1 Тип и принцип действия предлагаемой установки………………..…31 2.2 Тепловой баланс установки………………………..…………………..40 2.3 Выбор рациональных параметров процесса теплообмена установки 41 2.4 Выбор рациональных конструктивных параметров теплообмена установки…………………………………………………………………….50 Выводы по разделу………………………………………………………….52

3. СУЩЕСТВУЮЩИЕ ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ ПО РАЗОГРЕВУ ВЯЗКИХ БИТУМОВ 3.1 Влияние технологических факторов на физико-механические свойства битумов………………………………………………………….54 3.2 Динамика основных параметров установки пульсирующего горения в процессе работы……………………………………………………..…..71 3.3 Концентрация вредных веществ в топочных газах и звуковое поле вокруг установки пульсирующего горения…………………………......91 Выводы по раздел

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 1023; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.162.107 (0.016 с.) |