Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

I. Обогащение полезных ископаемыхСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Кусков В.Б. К94. Обогащение и переработка полезных ископаемых:Учеб. пособие / В.Б.Кусков, М.В.Никитин; Санкт-Петербургский горный ин-т (технический университет). СПб, 2002. 84 с. ISBN 5-94211-083-2 УДК 622.7(075.80) ББК 33.4

Введение

Полезными ископаемыми называют твердые, жидкие и газообразные вещества, добываемые из земных недр для использования человеком. Твердые полезные ископаемые, в свою очередь, подразделяются на горючие (торф, сланец, уголь) и негорючие, которые бывают: агрономические (апатитовые и фосфоритовые), неметаллические (кварцевые, баритовые и др.) и металлические (руды черных и цветных металлов). Эффективность использования того или иного полезного ископаемого зависит, прежде всего, от содержания в нем ценного компонента и наличия вредных примесей. Добываемые полезные ископаемые только в тех случаях подвергаются непосредственной переработке металлургическими, химическими и другими методами, когда качество их соответствует требованиям, предъявляемым к данному сырью. Такие полезные ископаемые в природе встречаются редко. Содержание полезных компонентов в добываемом сырье может составлять от долей процента (медь, никель, кобальт и др.) до нескольких процентов (свинец, цинк и др.) и нескольких десятков процентов (железо, марганец, ископаемый уголь и некоторые другие неметаллические полезные ископаемые). Непосредственная переработка таких полезных ископаемых технически и экономически невыгодна, поэтому в большинстве случаев полезные ископаемые подвергают специальной подготовке с целью их обогащения.

I. ОБОГАЩЕНИЕ ПОЛЕЗНЫХ ИСКОПАЕМЫХ I.3. подготовительные процессы ОБОГАЩЕНИя

Задача этих процессов - разъединить полезный минерал и пустую породу и создать нужную гранулометрическую характеристику обогащаемой руды.

I.3.1. грохочение

Грохочение – процесс разделения зернистых материалов по крупности на просеивающих поверхностях с калиброванными отверстиями. Зерна (куски) материала, размер которых больше размера отверстий сита, остаются при просеивании на сите, а зерна меньших размеров проваливаются через отверстия.

Материал, поступающий на грохочение, называется исходным, остающийся на сите – надрешетным (верхним) продуктом, проваливающийся через отверстия сита – подрешетным (нижним) продуктом. Процесс грохочения характеризуется эффективностью - выраженным в процентах или в долях единицы отношением массы подрешетного продукта к массе нижнего класса в исходном материале. Эффективность грохочения можно также определить как извлечение нижнего класса в подрешетный продукт. Пусть отгрохачивается Q тонн руды, содержащей a процентов мелочи (зерен мельче, чем отверстие грохота), при этом получается С тонн подрешетного продукта, содержащего b процентов мелочи, и Т тонн надрешетного продукта, содержащего J процентов мелочи. Тогда по определению E = Эффективность грохочения определяется следующими факторами: гранулометрическим составом исходного материала, его влажностью, углом наклона грохота, амплитудой и частотой колебания грохота. по крупности выделяют три вида зерен: 1) легкие, размер которых меньше, чем отверстие грохота (d < 0,75 l), такие зерна легко отгрохачиваются и не снижают эффективность; 2) трудные, размер которых близок отверстию грохота (d @ l), такие зерна могут застревать в отверстиях, резко снижая эффективность; 3) затрудняющие, размер которых чуть больше отверстия грохота (d = 1¸1,5 l), такие зерна скапливаются на поверхности решета грохота, снижая эффективность грохочения. Таким образом, чем больше в материале трудных и затрудняющих зерен, тем ниже эффективность грохочения. Рабочими поверхностями грохотов могут быть колосниковые решетки, набранные из параллельных брусьев (круглые, квадратные, ромбические, в виде рельсов и т.д.), стальные решета со штампованными или сверлеными отверстиями, плетеные сетки из стальной или латунной проволоки, резиновые маты со штампованными отверстиями, сита из синтетических материалов (полиуретан, капролакс и др.).

Основными типами промышленных грохотов являются: колосниковые, валковые, дуговые, барабанные, вибрационные. Колосниковые грохоты, устанавливаемые под углом к горизонту, представляют собой решетки, собранные из колосников. Материал, загружаемый на верхний конец решетки, движется по ней под действием силы тяжести. При этом мелочь проваливается через щели решетки, а крупный класс сходит в нижнем конце (рис.I.1). Эти грохоты применяют, в основном, для крупного грохочения руд. Размер щели между колосниками – не меньше 50 мм, в редких случаях 25-30 мм. Угол наклона решетки зависит от физических свойств грохотимого материала. По практическим данным, угол наклона составляет для руд 40-45°, для углей 30-35°. При переработке влажных материалов угол наклона грохота увеличивают на 5-10°. Эффективость грохочения колосниковых грохотов невысокая, она составляет около 70 %.

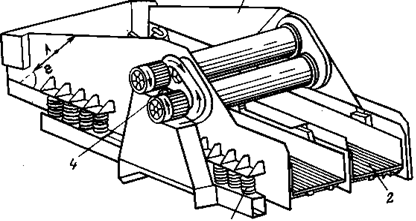

Валковый грохот (рис.I.2) представляет собой наклонную площадку, набранную из горизонтальных параллельных осей, которые свободно вращаются в подшипниках. На каждую ось надет ряд металлических дисков (валков), которые располагаются в шахматном порядке. На верхний край грохота подается исходный материал и под действием силы тяжести скатывается по каткам вниз, при этом мелкий материал проваливается сквозь промежутки между валками. Такие грохоты применяют для грохочения сравнительно легких и хрупких материалов, например для крупного грохочения углей. Эффективность их грохочения несколько выше, чем у колосниковых, и составляет около 75 %.

Дуговые грохоты широко используют для мокрого грохочения тонких продуктов. Рабочая поверхность - изогнутая в виде дуги плоскость, которая набрана из поперечной колосниковой решетки. На верхний край дуги подается исходный материал в виде пульпы. Мелкие зерна вместе с водой разгружаются через сито в разгрузочную коробку, а крупные - в конце дугового сита. Поскольку пульпа движется по дуге, возникающая центробежная сила повышает эффективность грохочения, она может достигать 90 %. Дуговые грохоты применяют при ширине щелей от 0,25 до 3 мм. Барабанные грохоты в зависимости от формы барабана могут быть цилиндрическими или коническими. Боковая поверхность барабана, образованная перфорированными стальными листами или сеткой, служит просеивающей поверхностью грохота. Ось цилиндрического барабана наклонена к горизонту под углом 4-7°, а ось конического барабана горизонтальна. Исходный материал загружают внутрь барабана на верхнем конце, и вследствие вращения и наклона он продвигается вдоль оси барабана. Мелкий материал проваливается через отверстия, крупный – удаляется из барабана на нижнем конце (рис.I.3). Диаметр барабана колеблется от 500 до 3000 мм; длина – от 2000 до 9000 мм.

Вибрационные грохоты являются самыми распространенными в горно-добывающей промышленности. Главной их особенностью является наличие вибрационного устройства, которое сообщает грохоту гармонические колебания (вибрации), необходимые для процесса грохочения. По конструкции вибрационные устройства разнообразны, но по характеру колебаний все вибрационные грохоты можно разбить на две большие группы: 1) с прямолинейными качаниями короба; 2) с круговыми качаниями. В первой группе наибольшее распространение получили самобалансные грохоты.

Самобалансные грохоты (рис.I.4) имеют приводной механизм в виде двухвального вибровозбудителя. Прямолинейные гармонические колебания короба грохота генерируются силой инерции двух противоположно вращающихся дебалансовых грузов. Короб с ситом, закрепленный на вертикальных упругих опорах, под действием вибровозбудителя совершает прямолинейные колебания по стрелке А под углом e к плоскости сита. Ко второй группе относятся, например, инерционные грохоты, которые изготавливаются в подвесном или в опорном исполнении. Предпочтение отдается опорным грохотам как более надежным в работе. Вибрационные грохоты характеризуются высокой производительностью и значительной эффективностью (75-85 %) грохочения, поэтому являются самыми распространенными. I.3.2. КЛАССИФИКАЦИЯ

Классификация - это процесс разделения материала по крупности в жидкости (или газе), основанный на различии скоростей падения в полях гравитационной силы (гравитационная классификация) или центробежной силы (центробежная классификация) зерен различной крупности. В соответствии с используемой средой (вода или воздух) классификация может быть гидравлической или пневматической, наибольшее распространение получила гидравлическая классификация. Скорость осаждения зерна в жидкости определяется плотностью, размером и формой зерна, а также плотностью и вязкостью жидкости. Например, скорость осаждения зерна в воде можно определить по следующим формулам: мелкого зерна (d < 0,01 см) v = 5425 d 2(d - 1); зерна среднего размера (d = 0,01¸0,27 см) v = 120 d (d - 1)2/3; крупного зерна (d > 0,27 см) v = 55 В этих формулах: v - скорость осаждения зерна, см/с; d - размер зерна, см; d - плотность зерна, г/cм3. Обычно при обогащении полезных ископаемых классификации подвергается продукт, содержащий частицы меньше 6 мм для руд и 13 мм для углей. Гидравлическую классификацию применяют для разделения по граничной крупности 40 мкм и более.

Основными классифицирующими аппаратами являются конусные классификаторы, спиральные классификаторы и гидроциклоны.

Простейшими гидравлическими классификаторами являются автоматические конусы (рис.I.5). На обогатительных фабриках их используют в отдельных случаях во вспомогательных операциях – для отделения песков от шламов при низкой эффективности классификации или обезвоживании обесшламленного мелкозернистого материала, а также как буферные емкости. Разгрузка слива происходит самотеком через сливной порог, а песков – непрерывно через песковые насадки или с применением разного рода затворов периодического действия.

У спирального классификатора (рис.I.6) исходный материал подается в нижнюю треть ванны. Мелкие частицы, у которых скорость падения низкая, удаляются со сливом через порог. Крупные частицы, чья скорость падения выше, оседают на дно и спиралью транспортируются в верхнюю часть ванны, где разгружаются через специальное отверстие. На дне аппарата образуется постель из осевших частиц, которая предохраняет ванну от износа. Спиральные классификаторы бывают одно- и двухспиральные.

Гидроциклоны (рис.I.7) – аппараты для классификации тонкоизмельченных материалов по гидравлической крупности в центробежном поле, создаваемом в результате вращения пульпы. Их применяют также для обогащения мелко- и среднезернистых руд в тяжелых суспензиях. Исходная пульпа подается в гидроциклон под давлением через питающую насадку, установленную тангенциально непосредственно под крышкой аппарата. Пески разгружаются через песковую насадку, а слив – через сливной патрубок, расположенный в центре крышки и соединенный со сливной трубой непосредственно или через сливную коробку. Движущихся деталей в гидроциклоне нет. Главной действующей в гидроциклоне силой является центробежная сила инерции, возникающая при вращении пульпы благодаря тангенциальной подаче питания. Под действием центробежной силы более крупные и более тяжелые частицы твердого отбрасываются к стенке корпуса гидроциклона, опускаются под действием силы тяжести вниз и разгружаются через песковую насадку. Более тонкие и легкие частицы вытесняются к центру гидроциклона и выносятся в слив. Гидроциклоны применяют в настоящее время в качестве классифицирующих аппаратов на подавляющем большинстве обогатительных фабрик. I.3.3. ДРОБЛЕНИЕ

Дробление и измельчение – процессы уменьшения размеров кусков (зерен) полезных ископаемых путем разрушения их действием внешних сил. Принципиально процессы дробления и измельчения не различаются между собой. Условно считают, что при дроблении получают продукты преимущественно крупнее 5 мм, а при измельчении - мельче 5 мм. Для дробления применяют дробилки, а для измельчения – мельницы.

Крупность зерен, до которой надо дробить или измельчать исходный материал перед обогащением, определяется размером вкрапленности полезных минералов и процессом, принятым для обогащения данного ископаемого. Необходимая крупность устанавливается опытным путем при исследованиях обогатимости каждого полезного ископаемого. Способы дробления различаются видом воздействия разрушающей силы на куски дробимого материала. Известны четыре основных способа дробления: раздавливание, раскалывание, истирание и удар. Процесс дробления характеризуют степенью дробления i, которая показывает, во сколько раз уменьшается размер куска при дроблении: i = где D и d - максимальный размер куска соответственно до и после дробления. На обогатительных фабриках дробление и измельчение полезных ископаемых перед обогащением производят с высокой степенью сокращения крупности. Например, перед флотационным обогащением полезное ископаемое иногда измельчают до крупности менее 0,1 мм. Если при этом руда поступает из карьеров, то размер максимальных кусков в исходном материале может доходить до 1500 мм. Тогда степень измельчения i = 1500/0,1 = 15000. Получение таких высоких степеней дробления в одной дробильной машине практически невозможно. Вследствие конструктивных особенностей машины для дробления и измельчения эффективно работают только при ограниченных степенях измельчения, поэтому рациональнее дробить и измельчать материал от исходной крупности до требуемого размера в нескольких последовательно работающих дробильных и измельчающих машинах. В каждой из таких машин будет осуществлена лишь часть общего процесса дробления или измельчения, называемая стадией дробления или измельчения. В зависимости от крупности дробимого материала и дробленого продукта стадии дробления имеют особые названия: первая стадия - крупное дробление (до 300 мм); вторая стадия – среднее дробление (до 100 мм); третья стадия – мелкое дробление (до 10 мм). Степень дробления, достигаемая в каждой отдельной стадии, называется частной, а во всех стадиях – общей, i 0 = i 1 i 2 … in. Основными типами применяемых дробящих аппаратов являются щековые, конусные, валковые и молотковые (роторные) дробилки.

Щековые дробилки выпускают двух типов - с простым и сложным качанием щеки. В щековой дробилке с простым качанием щеки материал раздавливается между двумя щеками, из которых одна неподвижная, а другая подвижная – качающаяся. Подвижная щека шарнирно подвешена на неподвижной оси и попеременно то приближается к неподвижной щеке, то удаляется от нее. При сближении щек находящиеся между ними куски дробимого материала раздавливаются. Качательные движения щеки создаются вращающимся эксцентриковым валом через передаточный механизм. Исходный материал поступает в пространство между щеками сверху. Дробленый продукт разгружается снизу при отходе подвижной щеки (рис.I.8). В дробилках со сложным качанием щеки подвижная щека висит эксцентрично на вращающемся валу, вращение которого сообщает щеке колебательные движения, достаточные для дробления материала. Щековые дробилки находят применение на обогатительных фабриках, в основном, для крупного и среднего дробления.

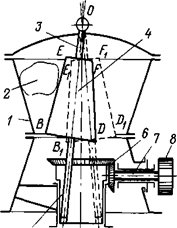

по назначению различают конусные дробилки для крупного, среднего и мелкого дробления. В конусных дробилках материал 2дробится в кольцевом пространстве, образованном наружной неподвижной конической чашей 1 (рис.I.9) (верхней частью станины дробилки) и расположенным внутри этой чаши подвижным дробящим конусом 4, насаженным на вал 3. У дробилок для крупного дробления вал 3подвешивается к верхней траверсе, а у дробилок для среднего и мелкого дробления – на сферический подпятник, на который опирается дробящий конус, жестко закрепленный на валу 3. Основное дробящее действие конусных дробилок – раздавливание, но имеет место и разлом кусков при изгибе, возникающем когда кусок зажат между вогнутой поверхностью чаши и выпуклой поверхностью дробящего конуса. Валковые дробилки используют принцип раздавливания и раскалывания материала, находящегося в рабочем пространстве между движущимися гладкими, рифлеными или зубчатыми цилиндрическими поверхностями. В зависимости от конструктивных особенностей и назначения применяют валковые дробилки следующих типов: одновалковые – для дробления агломерата и угля; двухвалковые (рис.I.10, а) – для дробления горных пород и руд; двухвалковые с зубчатыми валками – для дробления угля и мягких пород; четырехвалковые с гладкими валками для дробления кокса и известняка (на аглофабриках). Наибольшее распространение получили двухвалковые дробилки. В зубчатых дробилках каждый валок состоит из вала и жестко засаженного на него многогранника, к которому болтами крепятся сменные зубчатые сегменты (бандажи) в виде отливок из марганцовистой стали.

Молотковые и роторные дробилки с вращающимся ударным ротором бывают в основном двух типов (рис.I.10, б, в): молотковые с шарнирно подвешенными молотками и роторные с жестко закрепленными лопатками (билами). Молотковые и роторные дробилки применяют для крупного, среднего и мелкого дробления хрупких, мягких и средней твердости полезных ископаемых. Достоинства этих дробилок заключаются в простоте их конструкции, компактности, надежности и относительно высокой степени дробления (10-20 и более). На обогатительных фабриках дробилки, как правило, работают в паре с грохотами. Если грохот ставится перед дробилкой, то такое грохочение называют предварительным. В этом случае из руды перед дробилкой отсевают мелкий класс и снижают нагрузку на дробилку. Если грохот стоит после дробилки, то такое грохочение называется поверочным. При этом из дробленного продукта отсевают готовый класс крупности, а крупную фракцию (надрешетный продукт) возвращают в дробилку. Иногда поверочное и предварительное грохочения совмещают на одном грохоте - смешанное грохочение.

I.3.4. ИЗМЕЛЬЧЕНИЕ

Измельчение полезных ископаемых производят в мельницах. Их подразделяют на механические (с мелющими телами) и аэродинамические (без мелющих тел). В качестве мелющих тел применяют металлические стержни и шары, рудную «галю» и крупные куски самой руды (самоизмельчение). На обогатительных фабриках применяют, в основном, цилиндрические барабанные шаровые или стержневые мельницы и мельницы самоизмельчения.

Барабанная мельница (рис. I.11) представляет собой пустотелый барабан, закрытый торцовыми крышками и на 40-45 % объема заполненный измельчающими телами. загрузочная и разгрузочная полые цапфы барабана помещены в подшипники, которые опираются на железобетонные опоры. При вращении подаваемая в барабанруда вместе с измельчающими телами поднимается на некоторую высоту, а затем скатывается или падает вниз, подвергаясь измельчению за счет сил ударов и трения в слоях измельчающей среды. Различают каскадный, смешанный и водопадный режимы движения измельчающей среды. Какой будет режим – зависит от скорости вращения барабана. При малом числе оборотов барабана наблюдается каскадный режим, при увеличении скорости вращения наступает водопадный и, наконец, при еще большей скорости (критическая) измельчение прекращается. Объясняется это тем, что при скорости вращения барабана, равной или большей критической, мелющие тела (шары или стержни) центробежной силой прижимаются к внутренней поверхности барабана (центрифугируют). Критическая скорость вращения мельницы в оборотах в минуту N кр = где D - диаметр барабана, м. Обычно на практике скорость вращения мельницы составляет около 80 % от критической. чаще всего стержневые мельницы применяют или при грубом измельчении мелковкрапленных руд для их последующего обогащения, или в первой стадии (в открытом или замкнутом цикле) при двух- и многостадиальном измельчении для подготовки материала к последующему измельчению. Расход стали (шаров или стержней) при измельчении руд составляет около 1 кг/т руды. Снизить расход стали позволяет самоизмельчение, которое бывает двух видов: рудное и рудно-галечное. В первом случае измельчающей средой являются куски самой неклассифицированной руды, во втором - руда узкого класса крупности или какой-либо другой твердый материал («галя»). Поскольку измельчающая способность кусков руды значительно ниже, чем стальных шаров (стержней), мельницы самоизмельчения имеют диаметр намного больше (до 11 м), чем шаровые (стержневые). При этом, падая с большей высоты, руда лучше сама себя измельчает. Самоизмельчение осуществляется или в воде в мельницах «Каскад», или на воздухе в мельницах «Аэрофол». Самоизмельчение имеет определенные преимущества: при рудном самоизмельчении можно измельчить руду крупностью 350-0 мм; уменьшается переизмельчение руды, снижается расход стали и в некоторых случаях улучшаются технологические показатели последующего обогащения. ОБОГАЩЕНИЯ

Задача вспомогательных процессов - обеспечить оптимальное протекание основных процессов. К ним относят обезвоживание, пылеулавливание, очистку сточных вод, опробование, контроль и автоматизацию.

I.5.1. ОБЕЗВОЖИВАНИЕ

В большинстве случаев получаемые продукты обогащения содержат значительное количество воды и не пригодны для транспортирования и металлургической обработки. Для удаления воды (влаги) из продуктов обогащения применяют ряд операций, называемых в общем случае обезвоживанием. В более широком смысле под обезвоживанием понимают процесс отделения жидкой фазы от твердой. Влажность материалаопределяется отношением массы воды в продукте к общей массе влажного материала и обычно выражается в процентах: W = (Q 1 - Q 2)100/ Q 1, где Q 1 - масса влажного материала; Q 2 - масса сухого материала. Для характеристики продуктов обогащения часто используют разжижение R, определяющее отношение массы жидкости в продукте к массе твердого. Влажность продукта в процентах определяется через разжижение выражением W = R × 100/(R + 1). Получаемые на фабриках при обогащении руд продукты, как правило, представлены жидкими пульпами. Присутствующую в продуктах влагу подразделяют на внутреннюю и внешнюю. Внутренней влагой называют влагу, содержащуюся в кристаллической решетке минерала. Ее именуют кристаллизационной, если она присутствует в виде молекул Н2О (например CuSO4 · 5H2O), или конституционной, если присутствует в виде ионов ОН-, Н+, Н3О+ (например, Cu(OH)2). Удалить ее можно при обжиге или прокаливании материала. Внешнюю влагу делят на гравитационную, капиллярную, пленочную и гигроскопическую: · свободная (гравитационная) удаляется под действием сил тяжести; продукты обогащения представляют собой суспензии; · капиллярная удерживается силами капиллярного давления и удаляется с помощью внешних сил; продукты называются влажными (мокрыми); · пленочная удерживается на поверхности частиц силами молекулярного притяжения между молекулами воды и частиц; продукты называют воздушно-сухими; · гигроскопическая содержится в сухих продуктах и удерживается на поверхности частиц адсорбционными силами в виде мономолекулярных пленок. В зависимости от крупности материала и его влажности используют различные методы обезвоживания: для сравнительно крупных частиц - дренирование, иногда центрифугирование; для мелких частиц - сгущение и фильтрование. Часто последовательно применяют несколько способов обезвоживания. Последней операцией обезвоживания является сушка.

I.5.2. ПЫЛЕУЛАВЛИВАНИЕ

Пылеулавливание нужно для предотвращения загрязнения окружающей среды и соблюдения санитарно-гигиенических нормативов в производственных помещениях. Пыль образуется в процессе сушки, при дроблении, сухом измельчении, сухой магнитной сепарации, при перегрузке продуктов и т.д. Как правило, места пылеобразования изолируют и применяют отсос запыленного воздуха с последующей его очисткой. Для этой цели разработаны и применяют различные типы пылеулавливающих аппаратов. Тип используемых аппаратов обусловлен количеством очищаемого газа, необходимым качеством очистки, концентрацией пыли в газе, перспективой утилизации пыли и другими факторами. Пылеулавливающие аппараты чаще всего устанавливают последовательно по два и более. В первом аппарате (1-я стадия) отделяется основная масса пыли, более крупной по составу, во втором (2-я стадия) – менее крупной и в последнем производится очистка от тончайших частиц. Различают сухой, мокрый и электрический методы очистки газов. Сухой метод применяется чаще всего в 1-й стадии, мокрый и электрический - в последних.

I.5.3. ОЧИСТКА СТОЧНЫХ ВОД

Характеристика сточных вод обогатительных фабрик зависит от состава сырья и способов его обогащения, а также от свойств применяемых реагентов. В идеале движение воды на фабрике должно быть замкнутым, т.е. все осветленные воды после тщательной очистки должны полностью возвращаться в процесс обогащения. Для очистки воды применяют механический, химический, физико-химический и биологический способы. Механический метод сводится к удалению из сточных вод грубодисперсных примесей путем осаждения их под действием силы тяжести и центробежных сил. Химический (реагентный) способ заключается во введении в воду реагентов для образования нерастворимых соединений, выпадающих в осадок, и нейтрализации вредного действия примесей. К физико-химическим методам очистки сточных вод относят сорбцию, экстракцию, коагуляцию, флотацию, электролиз, ионный обмен, кристаллизацию, дезактивацию, обессоливание. В биохимических (биологических) способах под действием микроорганизмов и других факторов происходит минерализация органических загрязнений.

ДЛЯ ПРОЦЕССОВ ПЕРЕРАБОТКИ

К ним относят: 1) топливо (электроэнергию); 2) огнеупоры; 3) флюсы; 4) химические реактивы. Расходование больших количеств топлива обусловлено широким применением при производстве процессов, проводимых при высоких значениях температуры. При этом используют все виды топлива – твердое, жидкое и газообразное. Основные разновидности топлива имеют органическое происхождение и состоят из различных соединений углерода, водорода и часто серы, образующих горючую массу. Кроме того, в топливе могут присутствовать компоненты негорючей массы – азот и вода, а в твердом топливе – и зола, состоящая из Аl2О3, SiO2, CaO и др. При сжигании выделяется теплота, количество которой тесно связано с химическим составом топлива и условиями его сжигания. Теплота сгорания топлива, или его теплотворная способность, выражается в килоджоулях на килограмм (кубический метр или моль). Для сравнительной оценки различных видов топлива введено понятие условного топлива с теплотой сгорания 29300 кДж/кг. Так, жидкое топливо с теплотой сгорания 45000 кДж/кг эквивалентно 45000: 29300 = 1,53 кг условного топлива. О качестве некоторых видов топлива можно судить по следующим данным, кДж/кг:

Теплота сгорания топлива может быть рассчитана, если известны его состав и тепловые эффекты реакций окисления составляющих. Для предохранения аппаратов от разрушения при проведении высокотемпературных процессов используются огнеупоры. Огнеупоры - это изделия из минерального сырья, которые устойчивы при высоких значениях температуры. Огнеупоры разделяются по: 1) степени огнеупорности; 2) составу; 3) форме и размерам. Огнеупорность материала зависит от многих факторов, главнейшими из которых являются состав кристаллической фазы, чистота материала, а также структура минералов, входящих в состав огнеупора. По степени огнеупорности огнеупоры делят на огнеупорные (1580-1770 °С), высокоогнеупорные (1770-2000 °С), высшей огнеупорности (>2000 °С). Сырьем для производства огнеупоров служат оксиды, силикаты, карбиды, нитриды и силициды металлов, а также кокс и графит. Они не плавятся и не разлагаются до температур, °С (около):

Наиболее ходовые огнеупорные материалы (см. таблицу) состоят из дешевых и доступных оксидов, которые при высоких значениях температур могут быть кислотными (SiO2), основными (СаО, MgO) либо амфотерными (А12О3, Сг2О3), последние в зависимости от среды проявляют свойства кислот или оснований. По форме и размерам огнеупоры выпускают в виде порошка, кирпича и крупных блоков. Флюсами называют минеральные добавки, используемые в пирометаллургических процессах для корректирования состава получающихся шлаков. В качестве флюсующих добавок используют, как правило, кварц и известняк.

Состав огнеупоров

Флюсы в пирометаллургических процессах следует расходовать разумно. Добавки их в чрезмерных количествах ведут к увеличению выхода шлаков, что может привести к увеличению абсолютных потерь извлекаемых металлов. Кроме того, добавка флюсов во всех случаях приводит к снижению удельного проплава печей по рудному материалу и увеличению энергетических затрат. В качестве реагентов в процессах переработки используют минеральные соли, кислоты и основания, а также различные органические соединения.

ПРОДУКТОВ ОБОГАЩЕНИЯ

Металлы делят на две основные группы – черные и цветные. В промышленности принята следующая условная техническая классификация металлов:

|

|

Последнее изменение этой страницы: 2016-06-06; просмотров: 1612; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.117.164 (0.02 с.) |

100, или E =

100, или E =  104.

104.

Рис.I.2. Грохот валковый

1 – главный вал; 2 – звездочка; 3 – цепная передача;

4 – валки; 5 – рама; 6 – привод

Рис.I.2. Грохот валковый

1 – главный вал; 2 – звездочка; 3 – цепная передача;

4 – валки; 5 – рама; 6 – привод

.

.

,

, Рис. I.9. Конусная дробилка

крупного дробления

Рис. I.9. Конусная дробилка

крупного дробления

,

,