Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

О. М. Матвієнків, М. В. ПанчукСодержание книги Поиск на нашем сайте

О. М. Матвієнків, М. В. Панчук

ЗВАРЮВАННЯ тиском

Лабораторний практикум

МІНІСТЕРСТВО ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ УКРАЇНИ Івано-Франківський національний технічний Університет нафти і газу Кафедра зварювання трубопроводів і конструкцій О. М. Матвієнків, М. В. Панчук ЗВАРЮВАННЯ ТИСКОМ Лабораторний практикум

Івано-Франківськ

УДК 621.791.75 ББК – 34.64. М 33

Рецензент: Криль Я.А. доктор технічних наук, професор, завідувач кафедри зносостійкості і відновлення деталей машин ІФНТУНГ

Рекомендовано методичною радою Івано-Франківського національного технічного університету нафти і газу (протокол № 17 від18.04 2012р.) Матвієнків О. М., Панчук М. В.

М 33 Зварювання тиском: лабораторний практикум. – Івано-Франківськ: ІФНТУНГ, 2012. − 66 с.

МВ 02070855-3766-2012

Лабораторний практикум розроблений відповідно до навчального плану та робочої програми дисципліни «Зварювання тиском». Лабораторний практикум містить лабораторні роботи, які дають можливість студентам освоїти процеси зварювання тиском, вивчити будову зварювального обладнання та набути навиків з визначення технологічних параметрів режимів зварювання та налаштування, їх на зварювальному обладнанні. Призначено для підготовки бакалаврів за напрямом 6.050504 − "Зварювання" Лабораторний практикум може бути використаний студентами денної та заочної форм навчання.

УДК 621.791.75 ББК – 34.64.

МВ 02070855-3766-2012 © Матвієнків О. М., Панчук М. В. © ІФНТУНГ, 2012

Зміст

Загальні методичні вказівки Мета й організація лабораторного практикуму

«Зварювання тиском» є обов’язковою базовою дисципліною для бакалаврів напряму підготовки 6.050504 – «Зварювання». Робочою програмою даної дисципліни передбачено 18 годин лабораторних занять, на яких виконується 7 лабораторних робіт, кожна з яких оцінюється у 5 балів. Лабораторні роботи № 1 та № 7 розраховані на 4 години кожна, на решту робіт передбачено по 2 години. На першому занятті викладач обов’язково проводить інструктаж з безпеки праці. Студенти повинні освоїти вимоги з електробезпеки, пожежної безпеки при проведенні зварювальних робіт, ознайомитись з організацією робочого місця зварника та вивчити правила першої допомоги при враженні електричним струмом, опіках, та травматизмі. В кінці заняття студенти повинні поставити підписи в лабораторному журналі з безпеки праці, які підтверджують їх ознайомлення з правилами безпеки та зобов’язуються не порушувати встановлені відповідною інструкцією правила поведінки в лабораторіях. Також на першому занятті до відома студентів доводять план виконання лабораторних занять, порядок їх оформлення та захисту, рекомендують їм необхідну літературу. До лабораторних занять допускаються студенти, які освоїли теоретичні положення, що даються в кожній лабораторній роботі, вивчили будову устаткування та знають порядок проведення роботи. При підготовці до заняття студенти повинні оформити протокол лабораторної роботи, в якому повинні вказати назву та мету лабораторної роботи, коротко описати основні теоретичні положення, порядок виконання роботи зі всіма необхідними схемами та таблицями для записування результатів роботи. Студенти, які не оформили протокол роботи до початку заняття та не підготовлені, до виконання лабораторної роботи не допускаються. Звіт з лабораторних робіт повинен складатись з титульної сторінки, змісту, протоколів з лабораторних занять з результатами роботи, аналізом результатів та висновками, переліком посилань на літературні джерела. Звіт оформляють на аркушах паперу формату А4 (210 х 297 мм), згідно діючими вимогами до оформлення текстових матеріалів. Вчасно захищені лабораторні роботи та зданий звіт слугують допуском до іспиту з даної дисципліни.

Правила з безпеки праці

Кожен студент перед початком лабораторних робіт зобов’язаний вивчити правила безпеки праці. До роботи в лабораторії зварювання допускаються особи, які не молодші вісімнадцяти років, та пройшли відповідний інструктаж з оформленням у спеціальному журналі інструктажів. При проведенні лабораторних робіт із використанням зварювального устаткування потрібно дотримуватись таких правил безпеки: - корпуси зварювальних джерел, автоматів та установок повинні бути надійно заземленні; - всі робочі місця в лабораторії повинні бути обладнані припливно-витяжною вентиляцією, яку потрібно увімкнути перед початком проведення робіт; - при роботі на контактних машинах потрібно використовувати засоби індивідуального захисту, захисні прозорі окуляри та робочі костюми або халати для захисту від бризок розплавленого металу, рукавиці; - під час зачищення розімкнутих електродів точкових та роликових машин потрібно враховувати можливість випадкового натиснення пускової кнопки або педалі щоби уникнути випадкового переміщення електродів та травмування рук; - при заміні електродів на контактних машинах, привід яких опускається з відключенням напруги мережі, повинні бути встановлені розпірки або упори; - при стиковому зварюванні деталі сильно нагріваються, тому зняття зварених деталей з електродів повинно здійснюватись обережно щоб запобігти отриманню опіків. Студентам заборонено самостійно вмикати рубильники в силових шафах, а зібрані електричні ланцюги вмикати тільки після перевірки викладачем. Всі роботи в лабораторії проводяться під керівництвом викладача, навчального майстра або інженера кафедри. При виявленні пошкоджень ізоляції електричних ланцюгів потрібно негайно припинити будь-які роботи та повідомити керівника робіт. Лабораторна робота № 1 Мета роботи

1) детально вивчити конструкцію та принцип дії всіх вузлів точкової машини; 2) дослідити роботу всіх вузлів точкової машини; 3) навчитись налаштовувати зварювальні параметри та проводити зварювання.

Програма роботи Лабораторна робота розрахована на 4 години аудиторних занять, під час яких вивчаються правила безпеки при експлуатації контактних машин, будова та принцип роботи контактних машин а також налаштування зварювальних параметрів.

Рисунок 1.1 - Електроди для точкового зварювання

Електроди стискають деталі, підводять струм, відводять теплоту що виділяється в деталях, та переміщують деталі (при шовному зварюванні). Форма і розміри робочої поверхні, що контактує з деталями, та конструкція електродів значно впливають на якість з’єднань та продуктивність зварювання. При зварюванні електроди нагріваються до високих температур за рахунок теплоти що виділяється в них при протіканні струму, та передачі теплоти від зварюваних деталей. В зв’язку з цим електроди потрібно виготовляти із жаростійкого металу з високою електропровідністю. Для виготовлення електродів використовують спеціальні мідні сплави. В залежності від конструкції електроди для точкового зварювання поділяють на прямі та фігурні. Найбільш поширеними є прямі електроди, які використовують при зварюванні деталей, що мають вільний доступ електродів. Фігурні електроди складні у виготовлені, менш зручні в експлуатації та зазвичай мають понижену стійкість. Тому такі електроди доцільно використовувати тільки тоді коли зварювання без них неможливе. Посадочні частини електродів повинні забезпечувати надійне передавання зварювального струму та зусилля від електродотримачів. У електродів частіше за все ці функції виконує конусна посадочна частина, але і можливі інші види з’єднань з електродотримачем (по різі, по циліндричній поверхні).

МТР-2401 Машина контактного точкового зварювання МТР-2401 УХЛ4 (рисунок 1.2), призначена для електричного контактного точкового зварювання деталей із листової низьковуглецевої сталі при повторно-короткочсаному режимі.

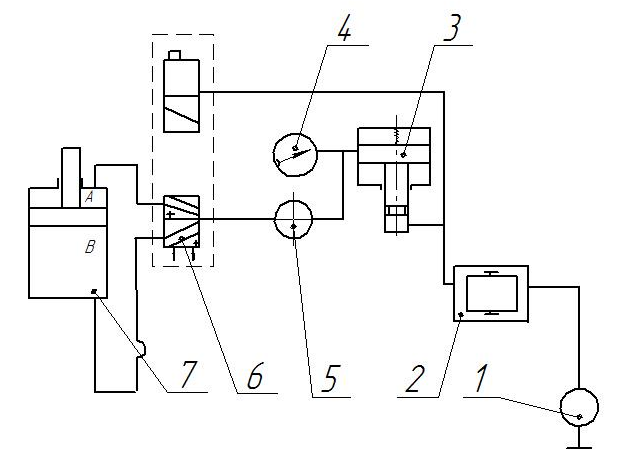

1- монтажна плита; 2- корпус машини; 3- кронштейн; 4- пневматичний циліндр; 5- важіль; 6- знімний кожух; 7- ліві дверцята; 8- праві дверцята; 9- пневматичний пристрій; 10- секція розприділювачів; 11- зварювальний трансформатор;12- регулятор контактного зварювання Рисунок 1.2 – Машина контактного точкового зварювання МТР-2401 Механічна частина До механічної частини машин відноситься корпус який складається із стійки яка є основною силовою частиною та знімний кожух. До стійки також кріпиться кронштейн з нижньою електродною частиною, елементи системи охолодження та електричний пристрій. Верхній важіль встановлюється на півосі, через втулки які слугують підшипниками ковзання. Стискання при зварюванні здійснюється електродом з’єднаним через важіль зі штоком пневматичного циліндра. Пневматична система складається із пневматичного циліндра 7, (рисунок 1.3), вхідного вентиля 1, вологовідділювача 2, регулятора тиску 3, масло розпилювача 5, манометра 4, електропневматичного клапана 6, пневматичного циліндра 7.

Рисунок 1.3 - Пневматична схема

Повітря із мережі через вхідний ніпель, вентиль та вологовідділювач поступає на вхід регулятора тиску. Якщо клапан без струму, повітря попадає в порожнину А циліндра, поршень рухається вниз а важіль піднімається, при подаванні напруги на котушку клапана повітря попадає в порожнину В циліндра, поршень піднімається вверх, верхній електрод опускається та стискає зварювані деталі.

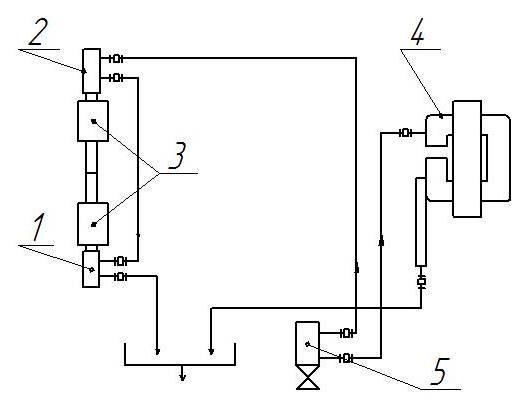

Система охолодження Вторинний виток зварювального трансформатора (рисунок 1.4), верхній та нижній електродотримачі охолоджуються протічною водою.

1 та 2 – електродотримачі; 3 – струмопідводи; 4 - трансформатор; 5 - вентиль Рисунок 1.4 – Система охолодження Всередині корпусу машини встановлений вентиль, через який по двох гілках вода поступає до вузлів та деталей машини, які потрібно охолодити. Через ніпель та вентиль машина приєднується до водопровідної мережі. Відпрацьована вода збирається в зливну коробку. Електрична частина Електрична частина складається із зварювального трансформатора з двома пакетними перемикачами ПКП, регулятора контактного зварювання РКС-502 та контактора ттиристорного. Зварювальний трансформатор – однофазний броньового типу, залитий епоксидним компаундом. Вторинна напруга трансформатора регулюється зміною положення рукояток перемикачів ПКП. В нижній частині корпусу машини встановлений контактор тиристорний для включення та регулювання струму первинної обмотки зварювального трансформатора. Послідовність та тривалість операцій циклу зварювання забезпечується електронним регулятором РКС-502.

Порядок виконання роботи 1) ознайомитись з правилами безпеки праці при роботі на контактних машинах; 2) користуючись інструкціями описами детально вивчити будову всіх вузлів та систем контактної точкової машини МТ-2401; 3) ознайомитись з будовою та принципом роботи регулятора контактного зварювання РКС-502; 4) приєднати контактну машину до пневматичної та водопровідної мережі, налаштувати тиск повітря та води; 5) налаштувати машину на заданий режим зварювання та провести зварювання заданих деталей.

Лабораторна робота № 2 Мета роботи 1) навчитись визначати параметри режиму точкового зварювання; 2) дослідити вплив окремих параметрів режиму зварювання на геометричні розміри литого ядра та якість (міцність) з’єднань; 3) освоїти техніку точкового зварювання.

Програма роботи

Лабораторна робота розрахована на 2 години аудиторних занять, під час яких визначаються параметри режиму точкового зварювання для заданих деталей, та проводиться дослідження впливу окремих параметрів на якість зварної точки.

Рисунок 2.1 - Схема точкового зварювання

Основними параметрами режиму точкового зварювання є: сила зварювального струму – Ізв, час зварювання – tзв, зусиля стиску зварювання - F, а також допоміжні, зусилля проковки – Fк, та час проковки – tк, діаметр ядра зварної точки – dт. Силу зварювального струму та зусилля стиску при точковому зварюванні інколи програмують. Співпадання програми Ізв та F називається циклами зварювання. Найбільш раціональна циклограма зміни зусилля стиску та струму показана на рисунку 2.2. Циклограма має три частини – приблизні межі стадій формування з’єднання. На І стадії попереднє обтискання Fоб служить для усунення зазорів між деталями, отримання потрібних значень rее в холодному стані, попередження зовнішніх та внутрішніх виплесків. Монотонне зростання Fзв на ІІ стадії дозволяє підтримувати постійний тиск між деталями, не дивлячись на ріст площі контактів і діаметру рідкого ядра. На ІІІ стадії можна виділити дві ділянки а і б: на невеликій першій ділянці Fзв є постійним (зазвичай протягом 0,02…0,1с) для деякого охолодження зовнішніх шарів деталей та попередження глибоких вм’ятин при проковці; на другій ділянці прикладають та підтримують тривали зусилля проковки Fк для зниження напружень розтягу, зменшення короблення вузлів, попередження гарячих тріщин та усадочних раковин.

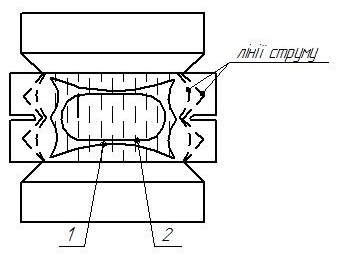

Рисунок 2.2 - Раціональна циклограма точкового зварювання Циклограма струму має також три частини у відповідності із стадіями процесу: струм підігріву І’під, зростаючий струм зварювання Ізв та спадаючий струм підігріву Іпід, для сповільненого охолодження. Швидкість наростання та спаду струмів, а також їх тривалості повинні бути визначеними, так як вони обумовлюють швидкість нагріву та охолодження металу. Але на практиці циклограми часто спрощують. Зокрема доволі часто здійснювати плавну зміну зусилля стиску, тому його змінюють ступінчасто. Параметри режиму зварювання встановлюються в залежності від товщини, матеріалу, та стану поверхні деталей. Режими можна умовно розділити на так звані „жорсткі” та „м’які”. Жорсткий режим – характеризується короткочасним потужним імпульсом струму, малим часом, високими швидкостями нагріву та охолодження. При цьому зазвичай збільшується схильність до утворення виплеску, і для його попередження підвищують зварювальне зусилля. М’який режим характеризується значним часом протікання струму, відносно малої сили. При цьому проходить значний теплообмін між електродами та деталями та всередині самих деталей. Швидкість нагріву та охолодження, а також величина зусилля стиску будуть менші ніж на жорстких режимах. При зварюванні на м’яких режимах з більшим часом протікання зварювального струму, його густина буде більш рівномірною та ядро набуває форму еліпса (рисунок 2.3). При жорстких режимах відведення тепла буде меншим, а форма і положення ядра через нерівномірну густину струму змінюється в залежності від товщини деталей. форми та розмірів електродів. Об’єм металу до розплавлення зростає повільно, а при плавленні різко збільшується особливо вздовж електродів (через поясок).

Рисунок 2.3 - Форма ядра при зварюванні на жорстких режимах (1), на м’яких режимах (2)

Жорсткі режими є більш високо продуктивними, зменшують деформацію деталей, підвищують працездатність з’єднань при знакоперемінних навантаженнях, потребують меншої витрати енергії, але при цьому в порівнянні з м’якими режимами необхідна більш ретельна підготовка поверхні деталей під зварювання та складання. Матеріали що інтенсивно загартовуються зварюють на м’яких режимах, а теплопровідні тільки на жорстких. Але не всі режими зварювання розраховуються, деякі з них задаються. Діаметр електродів приймається в залежності від товщини зварюваних деталей, та марки матеріалу. В середньому для сталі діаметр електродів Dе (мм), визначається за наступною формулою:

де δ – сумарна товщина зварюваних листів, мм. Розміри ядра зварних точок задаються згідно ГОСТ 15878 – 79. В ньому для кожної товщини зварюваних листів передбачений мінімальний розмір діаметра ядра (таблиця 2.1).

Таблиця 2.1 - Залежність діаметру ядра від товщини зварювних деталей

Ця рекомендація вписується у формулу:

де dт – діаметр ядра в мм; δ – товщина листа в мм. Якщо діаметр ядра зварної точки задається стандартом, то величини струму та стиску електродів можуть вибиратися технологом у доволі широких межах. Сили стискання електродів вибираються в залежності від товщини зварюваних листів приблизно в таких межах (таблиця 2.2).

Таблиця 2.2 - Залежність зусилля стиску електродів від матеріалу зварюваних деталей

Великі сили стискання електродів застосовують до деталей, при складанні яких передбачена відносно велика конструкційна жорсткість. Силу зварювального струму Ізв, визначають за формулою:

де dт – діаметр ядра зварної точки, см; ρт – питомий опір металу, Ом см (таблиця 2.3).

Таблиця 2.3 - Величина питомого електроопору в залежності від марки матеріалу

Порядок виконання роботи

1) користуючись довідковими матеріалами підібрати та розрахувати режими зварювання для заданих матеріалів та товщин деталей; 2) встановити підібрані режими на контактній машині та провести пробне зварювання заготовок; 3) оцінити якість зварного з’єднання та провести коректування режимів зварювання; 4) зварити одноточкові взірці для випробування на зріз (відрив), змінюючи: - величину струму; - величину стискання; - час протікання струму; 5) провести випробування взірців на зріз (відрив). 6) результати дослідів занести в таблицю 2.4.

Таблиця 2.4 - Результати дослідів

Лабораторна робота № 3 Мета роботи 1) вивчити суть явища шунтування струму та дослідити його вплив на якість зварної точки; 2) дослідити вплив феромагнітних мас введених в зварювальне коло на якість зварної точки; 3) вивчити які заходи використовують для зменшення впливу шунтування струму на якість зварювання. Програма роботи Лабораторна робота розрахована на 2 години аудиторних занять, під час яких вивчають суть явища шунтування струму, досліджують вплив феромагнітних мас та шунтування струму на якість зварної точки. Рисунок 3.1- Шунтування струму при двосторонньому точковому зварюванні

Степінь шунтування через раніше зварені точки залежить від властивостей зварюваного металу, товщини та кількості деталей, кроку точок та порядку їх встановлення. Струм шунтування збільшується із зменшенням кроку точок та зростанням товщини деталей. Значення струму шунтування Іш, струму вторинного контуру І2 та зварювального струму Ізв (протікаючого через зварну точку) визначають за формулами

де rее та rш – відповідно електричний опір зони зварювання та шунта. Опір шунта розраховують за формулою

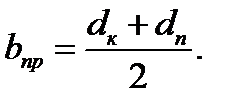

де ке=0,4;ρ – питомий електроопір; tш – крок точок; s – товщина деталей; bпр – приведена з врахуванням розтікання струму ширина шунта. Ширина шунта визначається за формулою

де dк – діаметр контакту деталь-деталь та електрод-деталь; dп – діаметр пластичного пояска. Для кожної товщини та марки матеріалу визначають мінімальне значення кроку точок tш min. При цьому приймають що якщо tш >tш min, то Іш ≤ 0,05Ізв, та шунтування струму практично не впливає на електричне поле та розміри ядра (таблиця 3.1).

Таблиця 3.1 - Рекомендований крок точок при точковому зварюванні

Струми шунтування знижуються в процесі зварювання за рахунок нагріву шунта та зниження rее. Також при шовному зварюванні герметичних з’єднань (tш ≈(2…3)s і tш<dя) через підвищену температуру попередньої точки шунтування є обмеженими, особливо при великій швидкості та неперервному обертанні роликів. При зварюванні легких сплавів мінімальний крок збільшується на 15 %, а при зварюванні аустенітної сталі та жароміцних сплавів крок може бути зменшений на 15 %. В тих випадках, коли конструктивно приймається крок точок менше допустимого, необхідно враховувати струми шунтування і при відпрацюванні режиму на взірцях зварювання проводять з кроком, рівним кроку на деталях. Порядок виконання роботи 1) встановити на контактній машині режим зварювання у відповідності з матеріалом та товщиною взірців; 2) провести зварювання взірців у одній точці, одночасно вимірюючи зварювальний струм; 3) надіти на нижню консоль машини феромагнітні кільця та провести зварювання взірців у одній точці, одночасно вимірюючи зварювальний струм; 4) на розривній машині провести випробування взірців на зріз. 5) за результатами дослідів зробити висновки про вплив феромагнітної маси, внесеної в зварювальний контур, на режим зварювання (зварювальний струм), розміри та міцність зварної точки; 6) для оцінки впливу шунтування струму на міцність зварного з’єднання провести зварювання взірців у трьох точках з різним кроком точок; 7) на взірцях з трьома точками висвердлити дві крайні точки, та провести випробування на зріз при розтягу; 8) зробити висновки про вплив шунтування струму на розміри та міцність зварної точки. 9) результати дослідів занести в таблицю 3.2.

Лабораторна робота № 4 Мета роботи 1) ознайомитись з будовою машини для стикового зварювання МС-301; 2) підібрати параметри режиму стикового зварювання та налаштувати їх на стиковій машині; 3) дослідити вплив зміни параметрів режиму на якість зварного з’єднання. Програма роботи Лабораторна робота розрахована на 2 години аудиторних занять, під час яких вивчають призначення та будову стикової машини, вибирають параметри режиму зварювання та досліджують їх вплив на якість зварного з’єднання. Рисунок 4.1- Принципова схема контактного стикового зварювання Розрізняють стикове зварювання опором та оплавленням. При стиковому зварюванні опором спочатку стискують торці зварюваних деталей з прикладанням невеликого зусилля стиску, після чого вмикають електричний струм. Зусилля стиску в процесі нагріву залишається практично без змін, до кінця нагріву його підвищують для створення необхідної пластичної деформації зварювання (рисунок 4.2а). Нагрів стику здійснюється зазвичай до пластичного стану металу. Такий спосіб застосовують при зварюванні деталей із низьковуглецевої сталі та кольорових металів із суцільним перерізом не більше 500 мм2 для сталей та не більше 200 мм2 для алюмінію та міді. При зварюванні опором для утворення якісного з’єднання основну увагу приділяють отриманню рівномірного нагріву торців та деталей а також деформації металу що забезпечує руйнування і видалення оксидів.

а- опором; б- оплавленням Рисунок 4.2 - Циклограми контактного стикового зварювання

Основними параметрами режиму стикового зварювання опором є зварювальний струм Ізв або густина струму j, час протікання струму tзв, початкове зусилля стиску Рп і зусилля осадки Рос, вкорочення детлей при зварюванні ∆зв, встановлювальна довжина lо. Час протікання струму та густина струму коливаються в широких межах. При надмірній густині струму можливі виплески. Зменшення часу протікання струму приводить до нерівномірності нагріву деталей по перерізу, а збільшення посилює окислювальні процеси. Малий початковий тиск полегшує нагрівання деталей, але може привести до утворення виплесків і посилення окислення торців. Підвищений тиск осадки збільшує пластичну деформацію деталей, активізує процеси руйнування оксидів і оновлення поверхні. Мінімальна встановлювальна довжина l1 та l2 при зварюванні компактних січень приблизно рівна діаметру, або трьом чотирьом товщинам зварюваних деталей. Збільшення встановлювальної довжини може привести до викривлення деталей, та втрати їх стійкості. При малій встановлювальній довжині спостерігається великий відвід теплоти у електроди, а зона інтенсивного нагріву звужується, що потребує збільшення тиску осадки. Із збільшенням встановлювальної довжини збільшується затрачувана електрична потужність та зменшується жорсткість деталей. Встановлювальна довжина залежить від тепло електропровідності зварюваних матеріалів і збільшується із її збільшенням. При зварюванні різнорідних матеріалів встановлювальну довжину вибирають різною для кожної із деталей. Стикове зварювання оплавленням виконують безперервним або переривчастим оплавленням (з підігрівом). При стиковому зварюванні безперервним оплавленням деталі спочатку затискують у електродах – затискачах, потім на них подається напруга від зварювального трансформатора і тільки після цього повільно переміщують одну з деталей назустріч іншій із заданою швидкістю до їх зіткнення. В момент виникнення контакту в окремих точках торців крізь нього проходить струм високої густини. В результаті цього метал контактів – перемичок миттєво нагрівається до температури кипіння та випаровування та вибухоподібно руйнується. Після нагріву деталей на потрібну глибину при оплавленні та при наявності шару рідкого металу на всій площині торців деталей їх стискують із підвищеною швидкістю осадження зусиллям осадки. При зварюванні оплавленням електричні параметри режиму залежать від теплопрвідності і температури плавлення металу і визначаються в основному швидкістю оплавлення, яка задається також з урахуванням активності металу до взаємодії з газами, до процесів випаровування легуючих елементів, а також від січення зварюваних деталей. Режими стикового зварювання оплавленням визначаються густиною струму при оплавленні jоп, припусками на оплавлення ∆оп і осадку ∆ос, їх швидкостями vоп та vос, а також часом осадки під дією струму tос і зусиллям осадки Рос, встановлена довжина lо. При зварюванні оплавленням з підігрівом задають температуру підігріву Тпід, час підігріву tпід, число імпульсів на підігрів tімп, припуск на підігрів ∆під. При переривчастому оплавленні деталі зближуються під дією струму з повільно наростаючою швидкістю при коротких зворотно-поступальних рухах. Імпульсне оплавлення локалізує нагрів та розширює високотемпературну зону, попереджуючи швидку кристалізацію розплаву. Після оплавлення всього перерізу виключають струм та здійснюють осадку. Імпульсне оплавлення значно зменшує потрібні для оплавлення потужність та припуск на оплавлення. Зварювання з імпульсним оплавленням використовується для перерізів від 500 до 10 000 мм2. На якість зварних з’єднань суттєво впливає підготовка деталей під зварювання. При стиковому зварюванні форма та розміри з’єднуваних деталей повинні забезпечувати надійне закріплення їх в затискачах машини і підведення струму поблизу зони зварювання. Для створення умов рівномірного нагріву та однакової пластичної деформації обох деталей форму та розміри поперечного перерізу їх поблизу стику виконують за можливістю однаковими. Різниця в діаметрах зварюваних деталей повинна бути не більша 15 %. Для отримання заданої довжини зварюваних деталей передбачають припуски на зварювання (підігрів, оплавлення, осадку). Величину припуску встановлюють дослідним шляхом при відпрацюванні режимів зварювання та отримання з’єднань потрібної якості. З’єднувані торці повинні бути перпендикулярні осі заготовок. Підготовку торців до зварювання виконують різкою на ножицях, пилах, металоріжучих станках. Плоскі торці деталей при зварюванні опором необхідно точно підганяти, бо ускладниться рівномірний нагрів зони зварювання. Поверхню деталей на установочній довжині та в місцях контакту із струмопідвідними губками машини зачищають від окислень та інших забруднень. При поганому зачищені зростають втрати потужності, погіршується якість з’єднань та збільшується знос губок машини. Для зачищення поверхні використовують наждачні круги, металеві щітки, а також травлення в спеціальних розчинах. Стиковим зварюванням з’єднують дроти, стержні, труби, смуги, рейки, ланцюги та інші деталі, на спеціальних стикових машинах. Машини для стикового зварювання загального призначення можна розділити на три групи: неавтоматичні машини малої потужності для зварювання опором, неавтоматичні середньої потужності для зварювання опором та оплавленням і автоматичні середньої та великої потужності для зварювання оплавленням (оплавленням з підігрівом). До першої групи відноситься машина МС – 301. Стикова машина МС – 301 призначена для стикового зварювання дроту із низьковуглецевих сталей, кольорових металів і сплавів. Діапазон перерізів, що зварюють: із низьковуглецевої сталі від 7 до 80 мм2, із міді від 7 до 80 мм2, із алюмінію від 12,5 до 80 мм2. Дана машина оснащена важільно-ексцентриковим механізмом подачі та осадки, а також пристроєм для відпалу металу зони зварювання безпосередньо в затискачах машини. Машина МС-301 (рисунок 4.3), складається з корпусу 8, на верхній плиті якого закріплений нерухомий затискач 3. Рухомий затискач 4 встановлений на важелі 2 що коливається, ексцентрикова вісь якого закріплена в передній та задній стінках корпусу. Затискачі – ручні, з радіальним ходом. В корпусі встановлені трансформатор 5 з перемикачем ступенів, блок керування 9 з електромагнітним контактором та система охолодження. Спереду на корпусі розміщена сигнальна лампочка, кнопка „стоп” та відрізний пристрій. Відстань між затискачами регулюють гвинтом 1, через який передається зусилля осадки, яке створюється пружиною 7, повне зусилля осадки створюється поворотом до упору важеля 6 з кривошипом. На важелі 6 встановлена пускова кнопка для вмикання зварювання. Команда на вимикання зварювального струму подається кінцевим вимикачем, встановленим на внутрішній поверхні плити.

Рисунок 4.3 - Стикова машина МС - 301

Порядок виконання роботи 1) ознайомитись з призначенням конструкцією основних вузлів та систем машини контактного стикового зварювання МС-301; 2) користуючись довідниковими матеріалами вибрати режими зварювання для заданих деталей; 3) підібрані параметри режиму зварювання занести в таблицю 4.1; 4) виконати підготовку даних деталей під зварювання; 5) встановити вибрані параметри режиму зварювання на стиковій машині; 6) виконати зварювання даних деталей. 7) оцінити отримане з’єднання зовнішнім оглядом (величина і рівномірність грату, тріщини); 8) внести необхідні поправки в попередньо підібраний режим; 9) повторити зварювання; 10) провести зварювання змінюючи окремі параметри режиму: - величину зварювального струму; - час протікання струму; - зусилля осадки; - встановлювал

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 327; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.188.195 (0.015 с.) |

(2.1)

(2.1) (2.2)

(2.2) (2.3)

(2.3) (3.1)

(3.1) (3.2)

(3.2) (3.3)

(3.3) (3.4)

(3.4) (3.5)

(3.5)