Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Краткая характеристика технологического участка как объекта автоматизации.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Краткая характеристика технологического участка как объекта автоматизации. Краткое описание котла Котельный агрегат типа БКЗ 210-140 однобарабанный, вертикально-водотрубный, с естесственной циркуляцией предназначен для получения пара сверхвысокого давления. Основное топливо – Карагандинский уголь. В качестве резервного топлива может сжигаться мазут или природный газ. Котел спроектирован для работы со следующими параметрами: Производительность по перегретому пару: 210 т/час Давление пара в барабане: 158 кгс/см2 Давление перегретого пара за паровой задвижкой: 140 кгс/см2 Температура перегретого пара: 560 С Температура питательной воды: 230 С Компоновка котлоагрегата выполнена по П-образной схеме. Топочная камера представляет собой первый восходящий газоход. В верхнем (поворотном) газоходе расположен пароперегреватель, во втором (нисходящем) газоходе расположены водяной экономайзер и воздухоподогреватель. Водяной объем котла – 62 м3 Паровой объем котла – 32 м3. 1.1 Описание функционирования участка технологического объекта управления. Котел имеет один сварной барабан внутренним диаметром 1600 мм, с толщиной стенки 112 мм, выполненный из стали 16ГНМА. Длина цилиндрической части барабана 11301 мм. Для получения качественного пара в котле применена схема двухступенчатого испарения и соответствующие сепарационные устройства с барботажной промывкой пара питательной водой. Сепарационные устройства первой ступени испарения расположены непосредственно в барабане котла. Питательная вода из водяного экономайзера по 13 трубам 60х5,5 (сталь 20) поступает в питательные короба барабана, 50% ее через отверстия в коробах направляется на промывочные листы, протекает по ним и сливается в водяной объем барабана. Остальные 50% питательной воды из питательных коробов сливаются непосредственно в водяной объем барабана помимо промывочных листов. Пароводяная смесь из экранной системы котла поступает в распределительные короба, расположенные в барабане, откуда направляется во внутрибарабанные циклоны. Вода, отсепарированная в циклонах, сливается в водяной объем барабана. Пар, поднимаясь вверх, проходит через слой питательной воды, текущей по промывочным листам. Далее через пароприемный дырчатый щит, который обеспечивает равномерную по длине барабана работу парового объема, пар направляется в пароперегреватель котла. Внизу барабана над опускными трубами находятся антикавитационные решетки. Для ввода в котловую воду фосфатов внутри барабана имеется перфорированная труба. Для обеспечения равномерного прогрева барабана при растопках котла предусмотрен паровой разогрев барабана от постороннего источника насыщения паром давлением 40-150 кгс/см2. Средний уровень воды в барабане на 200 мм ниже геометрической оси барабана. Допустимые отклонения уровня от среднего при нормальной работе котла не должны превышать +- 50 мм. Дляслива избытков воды в барабане установлена труба аварийного слива. Сепарационными устройствами второй ступени испарения являются выносные паросепарационные циклоны 426х36 (сталь 20). Во вторую ступень испарения включены средние боковые блоки топки. Выносной циклон состоит из улиточного ввода и двух цилиндрических участков. Пароводяная смесь из верхних камер средних боковых блоков топки подводится к улитке. В циклоне вода, отжатая к стенке, стекает вниз, а пар проходит вверх через дырчатый пароприемный потолок и по трубам 133х10 (сталь 20) направляется в паровой объем барабана. Для предотвращения попадания пара в опускную систему циркуляционного контура в нижней части циклона установлена крестовина, ликвидирующая вращение воды и образование воронок над входом в опускные трубы. Подвод питательной воды от барабана к циклонам осуществлен трубами 133х10 (сталь 20). Для ликвидации перетоков солесодержания на котле предусмотрена линия переброса котловой воды из левого циклона в правую среднюю секцию бокового экрана и наоборот. На котле предусмотрена линия снижения кратности солесодержания, которая соединяет левый блок циклонов с нижней камерой левого среднего заднего блока топки и используется по указанию химцеха. Циркуляционная схема котла предусматривает глубокое секционирование экранов, что повышает надежность циркуляции. Экранная система разделена на 14 самостоятельных контуров.

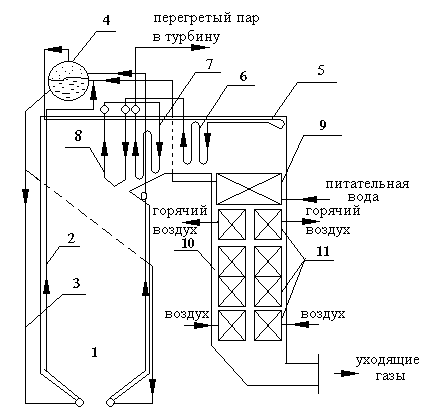

Рис. 1. Водопаровая схема котла 1 - топочная камера; 2 - топочные экраны; 3 - опускные трубы; 4 - барабан; 5 - потолочный пароперегреватель; 6 - холодный пакет пароперегревателя; 7 - горячий пакет пароперегревателя; 8 - ширма; 9 - экономайзер; 10 - конвективный газоход; 11 – воздухоподогреватель. 1.2 Регулируемые величины и требования к ним, включая условия срабатывания защит и блокировок Регулируемой величиной является уровень воды в барабане. Средний уровень воды должен поддерживаться постоянным при изменении нагрузки. Допускаемые отклонения уровня от среднего, при которых гарантируется нормальная работа котла без ухудшения качества пара и по условиям надежности циркуляции, не должны превышать ±50 мм. Барабан оборудован двумя водоуказательными колонками. Кроме того, для контроля за уровнем воды (предотвращения заброса ее в пароперегреватель), предусмотрена установка в барабане третьей верхней колонки. Для обеспечения равномерного подогрева барабана при растопках предусмотрен его паровой обогрев насыщенным паром от работающих котлов. Снижение уровня ниже видимой части водомерного стекла, установленного на барабане котла, считается "упуском" воды, а превышение его верхней видимой части - "перепиткой". Расстояние между этими критическими отметками составляет ≈ 175 мм. Снижение уровня ниже места присоединения опускных труб циркуляционного контура (упуск воды) может привести к нарушению питания и охлаждению водой подъёмных труб, нарушению их прочности в местах стыковки с корпусом барабана, а в наиболее тяжелом случае к пережогу. Повышение уровня за верхний допустимый предел может привести к ухудшению действия внутрибарабанных сепарационных устройств, забросу воды в пароперегреватель, что ведет к резкому снижению температуры перегрева и может явиться причиной перегрева и тяжелых механических повреждений ротора и лопаток турбины. Этим объясняются повышенные требования, предъявляемые к надежности регулирования питания. Котел останавливается защитой по понижению уровня воды в барабане. В зависимости от характера технологические защиты подразделяются: - защиты, действующие на останов котла; - защиты, действующие на снижение нагрузки котла; - защиты и блокировки по котлу и его вспомогательному оборудованию. Действие защиты одностороннее, обратный ввод в работу проводится после устранения причин вызвавших срабатывание защиты. Защиты, действующие на останов котла. К аварийному останову котла приводят следующие нарушения в процессе работы: - превышение уровня воды в барабане до второго установленного предела (+150 мм) - упуск уровня - понижение воды в барабане до установленного уровня (-100 мм). Защита котла при останове насоса питательной воды В случае внезапного останова насоса питательной воды вода начинает течь не в котел, а из котла, что может вызвать серьезную аварию. Для того, чтобы этого не случилось, в начале пароводяного тракта установлен обратный клапан. В случае останова насоса питательной воды этот клапан перекрывает трубопровод, лишая тем самым воду возможности течь в обратную сторону. Таким образом, котел может еще некоторое время проработать на уже находящейся в нем воде, а персонал в это время примет меры.

1.3. Регулирующие воздействия с описанием метода изменения физического параметра Регулирующим воздействием является расход питательной воды. Отклонение уровня воды в барабане от среднего значения связано с наличием небаланса между притоком питательной воды и расходом пара; оно происходит также вследствие изменения содержания пара в пароводяной смеси подъемных труб за счет колебаний давления пара в барабане или изменения тепловосприятий испарительных поверхностей нагрева. Отклонение, вызванное увеличением расхода пара из котла, сопровождается явлением набухания. Сущность набухания состоит в том, что при увеличении расхода пара уровень воды в барабане повышается из-за роста объема пароводяной смеси под зеркалом испарения. В первый момент после увеличения расхода пара уровень воды в барабане резко возрастает, а через некоторое время понижается до исходного значения и продолжает изменяться в том же направлении. Автоматический регулятор должен обеспечить постоянство среднего значения уровня независимо от нагрузки парового котла и других возмущающих воздействий. В переходных режимах изменение уровня протекает довольно быстро, поэтому регулятор питания должен поддерживать постоянство соотношения расходов питательной воды и пара. Эту задачу выполняет трехимпульсный регулятор питания, изображенный на рис. 3 Регулятор 1 перемещает клапан 2 при появлении небаланса между расходами питательной воды D п.в и D n. Кроме того, он воздействует на положение питательного клапана при случайных отклонениях уровня от заданного значения. Такая АСР питания, совмещающая принципы регулирования по отклонению и возмущению, получила наибольшее распространение на мощных барабанных котлах. Итак, регулятор питания построен по трехимпульсной схеме. Функция регулятора питания - поддержание баланса расхода пара и питательной воды при заданном значении уровня в барабане. Входная информация регулятора - сигналы расходов пара, питательной воды и уровня. Задатчиком устанавливается требуемое значение уровня в барабане. Регулятор питания отрабатывает возмущения по расходу пара, которые вносятся турбогенератором или другими потребителями пара.

БКЗ-210-140

ЛИТЕРАТУРА 1. Плетнев Г.П. Автоматизация технологических процессов и производств в теплоэнергетике. М.: Издательство МЭИ, 2005. 2. Резников М.И., Липов Ю.М. Паровые котлы тепловых элект-ростанций. – М.: Энергоиздат, 1981. 3. Беляев Г. Б., Кузищин В. Ф., Смирнов Н. И. Технические средства автоматизации в теплоэнергетике. — М.: Энергоатомиздат, 1982. 4. Руководство по применению и эксплуатации ПТК Квинт. 5. www.ZEIM.ru 6. www.kvintsystem.ru 7. http://www.rizur.ru 8. www.npo-manometr.ru

Краткая характеристика технологического участка как объекта автоматизации. Краткое описание котла Котельный агрегат типа БКЗ 210-140 однобарабанный, вертикально-водотрубный, с естесственной циркуляцией предназначен для получения пара сверхвысокого давления. Основное топливо – Карагандинский уголь. В качестве резервного топлива может сжигаться мазут или природный газ. Котел спроектирован для работы со следующими параметрами: Производительность по перегретому пару: 210 т/час Давление пара в барабане: 158 кгс/см2 Давление перегретого пара за паровой задвижкой: 140 кгс/см2 Температура перегретого пара: 560 С Температура питательной воды: 230 С Компоновка котлоагрегата выполнена по П-образной схеме. Топочная камера представляет собой первый восходящий газоход. В верхнем (поворотном) газоходе расположен пароперегреватель, во втором (нисходящем) газоходе расположены водяной экономайзер и воздухоподогреватель. Водяной объем котла – 62 м3 Паровой объем котла – 32 м3. 1.1 Описание функционирования участка технологического объекта управления. Котел имеет один сварной барабан внутренним диаметром 1600 мм, с толщиной стенки 112 мм, выполненный из стали 16ГНМА. Длина цилиндрической части барабана 11301 мм. Для получения качественного пара в котле применена схема двухступенчатого испарения и соответствующие сепарационные устройства с барботажной промывкой пара питательной водой. Сепарационные устройства первой ступени испарения расположены непосредственно в барабане котла. Питательная вода из водяного экономайзера по 13 трубам 60х5,5 (сталь 20) поступает в питательные короба барабана, 50% ее через отверстия в коробах направляется на промывочные листы, протекает по ним и сливается в водяной объем барабана. Остальные 50% питательной воды из питательных коробов сливаются непосредственно в водяной объем барабана помимо промывочных листов. Пароводяная смесь из экранной системы котла поступает в распределительные короба, расположенные в барабане, откуда направляется во внутрибарабанные циклоны. Вода, отсепарированная в циклонах, сливается в водяной объем барабана. Пар, поднимаясь вверх, проходит через слой питательной воды, текущей по промывочным листам. Далее через пароприемный дырчатый щит, который обеспечивает равномерную по длине барабана работу парового объема, пар направляется в пароперегреватель котла. Внизу барабана над опускными трубами находятся антикавитационные решетки. Для ввода в котловую воду фосфатов внутри барабана имеется перфорированная труба. Для обеспечения равномерного прогрева барабана при растопках котла предусмотрен паровой разогрев барабана от постороннего источника насыщения паром давлением 40-150 кгс/см2. Средний уровень воды в барабане на 200 мм ниже геометрической оси барабана. Допустимые отклонения уровня от среднего при нормальной работе котла не должны превышать +- 50 мм. Дляслива избытков воды в барабане установлена труба аварийного слива. Сепарационными устройствами второй ступени испарения являются выносные паросепарационные циклоны 426х36 (сталь 20). Во вторую ступень испарения включены средние боковые блоки топки. Выносной циклон состоит из улиточного ввода и двух цилиндрических участков. Пароводяная смесь из верхних камер средних боковых блоков топки подводится к улитке. В циклоне вода, отжатая к стенке, стекает вниз, а пар проходит вверх через дырчатый пароприемный потолок и по трубам 133х10 (сталь 20) направляется в паровой объем барабана. Для предотвращения попадания пара в опускную систему циркуляционного контура в нижней части циклона установлена крестовина, ликвидирующая вращение воды и образование воронок над входом в опускные трубы. Подвод питательной воды от барабана к циклонам осуществлен трубами 133х10 (сталь 20). Для ликвидации перетоков солесодержания на котле предусмотрена линия переброса котловой воды из левого циклона в правую среднюю секцию бокового экрана и наоборот. На котле предусмотрена линия снижения кратности солесодержания, которая соединяет левый блок циклонов с нижней камерой левого среднего заднего блока топки и используется по указанию химцеха. Циркуляционная схема котла предусматривает глубокое секционирование экранов, что повышает надежность циркуляции. Экранная система разделена на 14 самостоятельных контуров.

Рис. 1. Водопаровая схема котла 1 - топочная камера; 2 - топочные экраны; 3 - опускные трубы; 4 - барабан; 5 - потолочный пароперегреватель; 6 - холодный пакет пароперегревателя; 7 - горячий пакет пароперегревателя; 8 - ширма; 9 - экономайзер; 10 - конвективный газоход; 11 – воздухоподогреватель. 1.2 Регулируемые величины и требования к ним, включая условия срабатывания защит и блокировок Регулируемой величиной является уровень воды в барабане. Средний уровень воды должен поддерживаться постоянным при изменении нагрузки. Допускаемые отклонения уровня от среднего, при которых гарантируется нормальная работа котла без ухудшения качества пара и по условиям надежности циркуляции, не должны превышать ±50 мм. Барабан оборудован двумя водоуказательными колонками. Кроме того, для контроля за уровнем воды (предотвращения заброса ее в пароперегреватель), предусмотрена установка в барабане третьей верхней колонки. Для обеспечения равномерного подогрева барабана при растопках предусмотрен его паровой обогрев насыщенным паром от работающих котлов. Снижение уровня ниже видимой части водомерного стекла, установленного на барабане котла, считается "упуском" воды, а превышение его верхней видимой части - "перепиткой". Расстояние между этими критическими отметками составляет ≈ 175 мм. Снижение уровня ниже места присоединения опускных труб циркуляционного контура (упуск воды) может привести к нарушению питания и охлаждению водой подъёмных труб, нарушению их прочности в местах стыковки с корпусом барабана, а в наиболее тяжелом случае к пережогу. Повышение уровня за верхний допустимый предел может привести к ухудшению действия внутрибарабанных сепарационных устройств, забросу воды в пароперегреватель, что ведет к резкому снижению температуры перегрева и может явиться причиной перегрева и тяжелых механических повреждений ротора и лопаток турбины. Этим объясняются повышенные требования, предъявляемые к надежности регулирования питания. Котел останавливается защитой по понижению уровня воды в барабане. В зависимости от характера технологические защиты подразделяются: - защиты, действующие на останов котла; - защиты, действующие на снижение нагрузки котла; - защиты и блокировки по котлу и его вспомогательному оборудованию. Действие защиты одностороннее, обратный ввод в работу проводится после устранения причин вызвавших срабатывание защиты. Защиты, действующие на останов котла. К аварийному останову котла приводят следующие нарушения в процессе работы: - превышение уровня воды в барабане до второго установленного предела (+150 мм) - упуск уровня - понижение воды в барабане до установленного уровня (-100 мм). Защита котла при останове насоса питательной воды В случае внезапного останова насоса питательной воды вода начинает течь не в котел, а из котла, что может вызвать серьезную аварию. Для того, чтобы этого не случилось, в начале пароводяного тракта установлен обратный клапан. В случае останова насоса питательной воды этот клапан перекрывает трубопровод, лишая тем самым воду возможности течь в обратную сторону. Таким образом, котел может еще некоторое время проработать на уже находящейся в нем воде, а персонал в это время примет меры.

1.3. Регулирующие воздействия с описанием метода изменения физического параметра Регулирующим воздействием является расход питательной воды. Отклонение уровня воды в барабане от среднего значения связано с наличием небаланса между притоком питательной воды и расходом пара; оно происходит также вследствие изменения содержания пара в пароводяной смеси подъемных труб за счет колебаний давления пара в барабане или изменения тепловосприятий испарительных поверхностей нагрева. Отклонение, вызванное увеличением расхода пара из котла, сопровождается явлением набухания. Сущность набухания состоит в том, что при увеличении расхода пара уровень воды в барабане повышается из-за роста объема пароводяной смеси под зеркалом испарения. В первый момент после увеличения расхода пара уровень воды в барабане резко возрастает, а через некоторое время понижается до исходного значения и продолжает изменяться в том же направлении. Автоматический регулятор должен обеспечить постоянство среднего значения уровня независимо от нагрузки парового котла и других возмущающих воздействий. В переходных режимах изменение уровня протекает довольно быстро, поэтому регулятор питания должен поддерживать постоянство соотношения расходов питательной воды и пара. Эту задачу выполняет трехимпульсный регулятор питания, изображенный на рис. 3 Регулятор 1 перемещает клапан 2 при появлении небаланса между расходами питательной воды D п.в и D n. Кроме того, он воздействует на положение питательного клапана при случайных отклонениях уровня от заданного значения. Такая АСР питания, совмещающая принципы регулирования по отклонению и возмущению, получила наибольшее распространение на мощных барабанных котлах. Итак, регулятор питания построен по трехимпульсной схеме. Функция регулятора питания - поддержание баланса расхода пара и питательной воды при заданном значении уровня в барабане. Входная информация регулятора - сигналы расходов пара, питательной воды и уровня. Задатчиком устанавливается требуемое значение уровня в барабане. Регулятор питания отрабатывает возмущения по расходу пара, которые вносятся турбогенератором или другими потребителями пара.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 6137; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.153.232 (0.011 с.) |

315 мм

315 мм