Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные этапы проектирования станковСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Основные этапы проектирования станков Весь процесс проектир-ния станков раздел-ся на ряд послед-ных этапов. Выполнение работ требует учета влияния различ-х этапов друг на друга, т.к. все они взаимос-ны. Конструкц. 1-го узла оказывает влияние на мн. др., а окончательный выбор компоновки станка влияет на конструкцию ряда узлов. Процесс конструирования станков и станочных сис-м состоит из этапов: технич-го задания; технич-го предложения; эскизн. проекта; технич-го проекта; раб. проекта. В технич. задании дается инф-я о функц-ном назнач.станка и уточняются его основн. технико-экономич. параметры. В исходных данных указ. потребность в размерной обр-ке множества деталей, а также кол-во обрабат-мых деталей. Сведения об обраб-мых деталях явл. основой для выбора видов обр-ки и необходимых реж. инстр-в. Исходн. данные после тщательн. анализа и уточнения опр-т функц-ное (служебн.) назнач. станка и его технико-экономич. парам-ры - производ-ть, точность, универс-ть, надежность и эконом. эффект-ть. Данные об обраб-мых деталях явл. основанием для опр. технич. хар-тик станка - диапазона раб. скоростей и скорости вспомог-ных движений. На этапе технич. предложения выбирают окончательный вариант компоновки станка. Разрабат-т принцип-ные схемы станка: кинематич., гидравлич., электрич. Технич.е предложение даёт полное представление о компоновке и возможностях станка. Эскизн. проект содержит предварительн. проработку всех основных узлов, анализ различн. вариантов возможных конструкторских решений, рез-тах расчётов, оптимизация пар-ров и хар-тик станка. Исх. Данные: парам-ры режима обр-ки, масса обрабат-м. деталей, треб. точность их изготовления. Технич. проект вкл. окончательную проработку всех узловых чертежей, схем станка и его общих видов. Технич. проект должен содерж. все исходн. данные для разраб-ки комплекта технич.докум-ции. Разработка технич. докум-ции – раб. чертежи, тех. требования, паспорт станка. Рабочая докум-ция должна содерж. все данные необходим. для изготовления станка. Далее изготавливают опытный образец с целью проверки и испытания нового станка. Конструирование станка — это творческий, логический мыслительный процесс, в кот. соединены опыт и интуиция, но полагаться только на интуицию нельзя. Решение, к кот. приходит конструктор в процессе конструирования, явл. оптимальным (лишь с миним. кол-вом недостатков). Большой экономич. эффект получ. при исп. стандартных унифицированных устр-в и эл-тов. При этом не треб. проектирование отдельн.узлов и деталей. При проектир. станков широко исп. стандартизация, модульный принцип базовых моделей, моделирование, а также различн. комп-ные технологии.

Технические характеристики станков Основн. разм-ры станков устан-т по нормальн. рядам чисел, принятых в станкостроении. Приняты геометрич. ряды со знаменат-ми 1,06; 1,12;... 1,78; 2. Наиб. распростр-ние получ. ряд со знаменат-м 1,26. Деление станков по их массам: Легкие до 1т. Средние 1-10 т. Крупные 10-30 т. Тяжелые 10-100 т. Особо тяжел. свыше 100т. Технич. хар-ки некот. тяжелых станков содержат наиб. массу заг-ки. Точность металлореж. станков опр. тремя гр. показателей: хар-ми точность обр-ки образцов изделий; хар-ми геометрич. точность станков; доп-ми. К показателям, хар-м точность обр-ки образцов-изделий, относ.: точность геом. форм и располож. обраб-х пов-тей образцов-изделий; постоянство размеров партии образцов-изделий; парам-ры шерох-ти обр-ных пов-тей образцов-изделий. Классы точности станков: нормальн. точности Н. Обеспеч. обр-ку деталей примерно 2кл. точности.Соотношение допусков - 1,0. повышен. П. Изгот-т на базе станков нормальн. точности при обеспеч. более качеств-го изготовления деталей и их сопряжений.Соотнош. допусков - 1,6. высок. В. Обеспеч-ся спец. конструкцией элем-в, высоким качеством их изготовления.Соотнош. допусков - 1,62. особо высокой А. То же, изгот-т с более высок. треб-ми к основным узлам и деталям, чем станки класса В. Соотнош. допусков - 1,6. особо точные С. Спец. мастер-станки, служащ. для изготовления деталей, определ-х точность прецизионных станков, делительн. и эталонных зубчат. колес, измер-ных винтов и др. Основными кинемат. хар-ми процесса резания явл. скорость резания V и подача S. Скорость рез. для станков с главн. вращ.движением обесп-ся вращ. шпинделя и регулир. частотой его вращения; для станков с главн. поступ. движ. - скоростью движ. стола, кот. измер. числом двойных ходов в минуту. Подача обесп-ся приводом подач. Подача на оборот измер. в мм за об. шпинделя (оборотная подача), в мм в мин. (мин. подача), в мм на 1 двойной ход (для станков с главн. поступ. движ.). Имеются вспомог. движ., не связанные с процессом резания, но необходим. для полного осущ. цикла. Силовые парам-ы процесса резания - силы рез. и мощность рез. зависят от ширины срезаемого слоя и обеспеч-ся приводами и мех-ми станка. Технич. хар-ки вкл. кинематич. и силовые показатели: диапазон частот вращ.шпинделя и подач; наибольшую скорость вращения шлифовального круга (для шлиф. станков);скорости вспомогат. перемещений;мощность электродвигателя привода главного движения или наибольший крутящий момент на шпинделя. Геометрические хар-ки станков: Высота, Ширина, Размеры эл-тов станка: Габарит. размеры раб. пов-ти стола (св.-фр. станки).Диаметр установл. изделия над станиной (ток. станки). Наиб. условный диаметр отверстия (св.)

Назнач. шпиндельн узл. Основные проектные критерии Предназначен для крепления приспособления с заготовкой или инструмента и всегда реализует одно из движений формообразования. Оказывает самое существенное влияние на точность, надежность и производительность всего станка. К определяющим характеристикам шпиндельного узла, от которых непосредственно зависят его качество и технологические возможности, относятся нагрузочная способность, точность, быстроходность и надежность. Кроме того, имеются дополнительные характеристики работоспособности шпиндельного узла: жесткость, динамические и тепловые характеристики. Шпиндельный узел станка состоит из шпинделя, его опор, приводного элемента. Шпиндель является одной из наиболее ответственных деталей станка. От него во многом зависит точность обработки. Поэтому к шпинделю предъявляют ряд повышенных требований. Конструкцию шпинделя определяют следующие факторы: а) требуемая жесткость шпинделя, расстояние между опорами, наличие отверстия для подачи материалов или других целей; б) приводные детали (зубчатые колеса, шкивы) и их расположение на шпинделе; в) тип подшипников, определяющий посадочные места под них; г) метод крепления патрона для детали или инструмента, определяющий конструкцию переднего конца шпинделя. Технические условия на изготовление шпинделей регулируются международными стандартами. Компоновка шпиндельных узлов в станке в большей степени зависит от компоновки всего станка.

Способы смазывания шпиндельных узлов. Жидкие смазочные масла хорошо отводят теплоту от шпин- дельных опор, уносят из подшипников продукты изнашивания. При выборе вязкости масла учитывают частоту вращения шпинделя, температуру шпиндельного узла и ее влияние на вязкость масла. В зависимости от способности отводить теплоту из опор смазочные системы бывают двух типов: системы обильного смазывания (с отводом теплоты), системы минимального смазывания (без отвода теплоты). К системам обильного смазывания относятся циркуляционное сма- зывание, смазывание впрыскиванием, капельная система, фитильная система, смазывание масляным туманом, масловоздушное смазывание. Циркуляционное смазывание автономной системой, предназна- ченной только для шпиндельного узла, или системой, общей для него и коробки скоростей. Смазывание впрыскиванием осуществляется специальной сис- темой через отверстия в кольце подшипника или через каналы в проставочном кольце и зазор между сепаратором и внутренним кольцом подшипника масло под давлением 0,4 МПа попадает на его рабочие поверхности. Капельная и фитильная системы, смазывание масляным тума- ном обеспечивают во внутренней полости опоры необходимый минимальный объем смазочного материала, обеспечивающий только разделение рабочих поверхностей тончайшей пленкой.

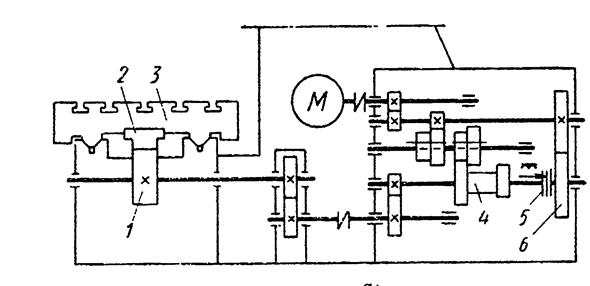

Привод подачи должен обеспечивать изменение величин подач в требуемом диапазоне и создание определенной тяговой силы. Привод подачи должен обеспечивать максимальную производит-ть. Жесткость и динамич. хар-ки привода подачи в значительной степени опр-т точность и быстродействие станка. Подача может осущ. по прямолинейной, круговой или какой-либо сложной траектории. Наибольш. распростр-ние получили в станках приводы, осущ-щие подачу по прямолинейной траектории. Они осущ-ся путём добавления в конце кинематич. цепи пары, преобразующ. вращательное движение в поступательное. Наибольш. распространение получили такие передачи как винт-гайка, колесо-рейка и кулачковые механизмы. В общ. случае привод подачи вкл. источник движения – электродв-ль, звено регулирования подачи is, тяговое устройство ТУ, обеспечивающее перемещение рабочего органа РО. Требования к приводам подач: 1. высокая жёсткость; 2. быстродействие; 3. широкий диапазон регулирования; 4. оптимальная масса и габариты. Приводы подач подразделяются на приводы подач со ступенчатым регулированием и бесступенчатым регулированием. Последние подразделяются на следящие и шаговые. Применение шагового ПП обеспечивает вращение ходового винта на заданное число импульсов, которое устанавливается системой ЧПУ. Фактическая отработка команды в таких приводах не контролируется, поэтому их еще называют системами без обратной связи. Точность в этом случае зависит от точности отработки программы, точности и жесткости механической части станка. В продольно-строгальном станке стол 3 перемещается реечной парой 1-2: реечное колесо и рейка. Реечное колесо вращается от 4-ёхступенчатой коробки скоростей. Блок 4 зубчатых колёс и колесо 6 коробки скоростей свободно насажены на вал и вращаются в разных направлениях. Во время рабочего хода двусторонняя электромагнитная муфта 5 связывает блок 4 с валом, вследствие чего вращение от него передаётся по цепи зубчатых колёс валу реечного колеса. Реверсирование осуществляется переключением муфты 5, в результате чего в рабочем состоянии оказывается зубчатое колесо 6, вращающее вал в обратном направлении.

Реечные приводы подач проще приводов главного движения. Однако им труднее обеспечить равномерность медленных движений, особенно в точных станках. Однако большое передаточное отношение, простота и высокий КПД делают это привод эффективным.

Оперативные системы с ЧПУ Управляющая программа фиксируется на перфоленте, кот. опр-т послед-ть обр-ки на станке. Каждой операции соответ-т отверстие на перфоленте (фраза). 2 способа записи программы: фразами и кадрами. В фразе записывается все слова, в том числе ненужные данный момент. Кадровая запись представляет собой фразу постоянной длины. В последнее время исп. запись программы на магнитных носителях: флешках, дисках, ввод с клавиатуры. Под управлением станком принято понимать совокупность воздействий на его механизмы, обеспечивающие выполнение технологического цикла обработки, а под системой управления — устройство или совокупность устройств, реализующих эти воздействия. Числовое программное управление (ЧПУ) - управление, при кот. программу задают в виде записанного на каком-либо носителе массива информации. Управляющая информация для систем ЧПУ является дискретной и ее обработка в процессе управления осуществляется цифровыми методами. Управление технологическими циклами практически повсеместно осуществляется с помощью программируемых логических контроллеров, реализуемых на основе принципов цифровых электронных вычислительных устройств. По технол. назнач. и функц-ным возможностям сис-мы ЧПУ подразд-т на 4 группы: позиционные системы, в кот. задают лишь координаты конечных точек положения исполнительных органов после выполнения ими рабочего цикла; контурные или непрерывные сис-мы, управляющие движением исполнительного органа по заданной криволинейной траектории; универсальные (комбинированные) системы, оба верхних пункта, а также смены инструментов и загрузки-выгрузки заготовок. Многоконтурные сис-мы, обеспеч. одновременное или последоват. управление функц-м ряда узлов и мех-мов станка. Примером прим. систем ЧПУ 1 группы явл. сверлил., расточн. и координатн.-расточн. 2 токарн., фрезерн. и круглошлифовальн. 3 многоцелевых токарн. и сверл.-фрез.-расточн. 4 бесцентровые круглошлифовальные.

Металлореж. станки с программным управлением представляют собой разнообразную и наибол. совершенную группу машин, в кот. широко исп. средства автоматики и электроники, электрич., механич. и др. устройства. Широк. распространение получили металлореж. станки с ЧПУ с ОС программн. управления (ПУ). Позволяет вести диалог со встроенным управляющим устройством. ОС избавляет от необходимости обращаться к услугам специалистов вычислит-ных центров для составления программы. Программа вводится с пульта управления. Отработанная прог-ма хранится в ОЗУ. ЧПУ обеспечивает управление движением рабоч. органов станка и скоростью их перемещ. при формообразовании, а также последоват-тью цикла обр-ки, режимами резания, различн. вспомог. фун-ми в автоматич. режиме, что позволяет широко внедрять многостаночное обслуживание, тем самым значительно повыш. производительность труда.

Станки с ЧПУ должны обеспечивать высокую производ-ть, точность перемещений, задаваемых программой, и сохранять эту точность при длительной их эксплуатации. Конструкция станков с ЧПУ должна обеспеч. совмещение различных видов обр-ки, удобство загрузки заг-к, выгрузки деталей, что важно при прим. роботов, автоматич. и дистанц-го управление сменой инстр-та. Прим. ЧПУ позволяет снизить мощность следящего привода, увеличить точность перемещений, в следящей системе в станках применяют направляющие качения и комбинированные направляющие, а также гидростатические. Основные этапы проектирования станков Весь процесс проектир-ния станков раздел-ся на ряд послед-ных этапов. Выполнение работ требует учета влияния различ-х этапов друг на друга, т.к. все они взаимос-ны. Конструкц. 1-го узла оказывает влияние на мн. др., а окончательный выбор компоновки станка влияет на конструкцию ряда узлов. Процесс конструирования станков и станочных сис-м состоит из этапов: технич-го задания; технич-го предложения; эскизн. проекта; технич-го проекта; раб. проекта. В технич. задании дается инф-я о функц-ном назнач.станка и уточняются его основн. технико-экономич. параметры. В исходных данных указ. потребность в размерной обр-ке множества деталей, а также кол-во обрабат-мых деталей. Сведения об обраб-мых деталях явл. основой для выбора видов обр-ки и необходимых реж. инстр-в. Исходн. данные после тщательн. анализа и уточнения опр-т функц-ное (служебн.) назнач. станка и его технико-экономич. парам-ры - производ-ть, точность, универс-ть, надежность и эконом. эффект-ть. Данные об обраб-мых деталях явл. основанием для опр. технич. хар-тик станка - диапазона раб. скоростей и скорости вспомог-ных движений. На этапе технич. предложения выбирают окончательный вариант компоновки станка. Разрабат-т принцип-ные схемы станка: кинематич., гидравлич., электрич. Технич.е предложение даёт полное представление о компоновке и возможностях станка. Эскизн. проект содержит предварительн. проработку всех основных узлов, анализ различн. вариантов возможных конструкторских решений, рез-тах расчётов, оптимизация пар-ров и хар-тик станка. Исх. Данные: парам-ры режима обр-ки, масса обрабат-м. деталей, треб. точность их изготовления. Технич. проект вкл. окончательную проработку всех узловых чертежей, схем станка и его общих видов. Технич. проект должен содерж. все исходн. данные для разраб-ки комплекта технич.докум-ции. Разработка технич. докум-ции – раб. чертежи, тех. требования, паспорт станка. Рабочая докум-ция должна содерж. все данные необходим. для изготовления станка. Далее изготавливают опытный образец с целью проверки и испытания нового станка. Конструирование станка — это творческий, логический мыслительный процесс, в кот. соединены опыт и интуиция, но полагаться только на интуицию нельзя. Решение, к кот. приходит конструктор в процессе конструирования, явл. оптимальным (лишь с миним. кол-вом недостатков). Большой экономич. эффект получ. при исп. стандартных унифицированных устр-в и эл-тов. При этом не треб. проектирование отдельн.узлов и деталей. При проектир. станков широко исп. стандартизация, модульный принцип базовых моделей, моделирование, а также различн. комп-ные технологии.

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 695; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.115.187 (0.012 с.) |