Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Агроэкологические аспекты взаимодействия ходовой части тракторов и автомобилей с почвойСодержание книги

Поиск на нашем сайте Проблема истирания и уплотнения плодородных почв возникла в результате увеличения числа машин, используемых в сельском хозяйстве. Кроме того, значительно возросла их масса. Так, широко распространенный трактор К-701 имеет массу более 12т, а автомобиль КамАЗ — более 7 т. В результате указанной тенденции суммарная площадь следов колес (гусениц) достигает 50...200 % площади обрабатываемого поля, плотность почвы в следе увеличивается в 1,1...1,2 раза по сравнению с неуплотненными участками, структура ее ухудшается. Вследствие этого снижается урожайность на площади следов колес и гусениц, увеличивается сопротивление почв обработке рабочими органами машин. Установлено, что после прохода тракторов изменяется структура почвы: увеличивается (на 15...20%) число комков крупнее 10мм и соответственно уменьшается число их размером 0,25...10 мм, резко увеличивается число частиц менее 0,25 мм. Такое изменение структуры происходит до глубины 30...60 см (в зависимости от массы агрегата, кратности проходов по одному следу, типов и состояния почвы). Колеса и гусеницы машин уплотняют почву на глубину до 50 см. Наиболее сильно уплотняются верхние ее слои (до 20 см). После прохода машин плотность почвы в верхних слоях повышается на 6...20 %. Установлено, что повышенная плотность сохраняется в течение 1...3 лет в слоях почвы, не подвергающихся обработке, и увеличивается при последующих проходах. Изменение плотности почвы приводит к существенному росту ее твердости. Так, твердость дерново-подзолистых почв и черноземов в слое О...10 см после одного прохода трактора типов МТЗ, Т-150 и К-701 возрастает в среднем в 1,8...5 раз. При увеличении кратности проходов твердость почвы соответственно повышается. Уплотнение почвы ходовыми системами машин происходит из-за уменьшения ее пористости, что приводит к уменьшению фильтрующей способности почвы, а следовательно, и к существенному снижению доступа влаги и воздуха в нее. Колесные и гусеничные тракторы в пятне контакта с почвой создают в течение долей секунды давление от 0,05 до 0,5 МПа. Это давление действует в слое почвы О...50 см, уменьшаясь по мере увеличения глубины. При таких давлениях и времени их приложения гибнут гумусообразующие и рыхлящие почву живые организмы, обитающие в верхних ее слоях. От контакта с движителями разрушается структура верхнего слоя почвы — она измельчается. Вследствие этого усиливаются процессы эрозии почвы — из нее более интенсивно выветриваются и вымываются наиболее плодородные компоненты. Все это приводит к снижению плодородия почвы, а следовательно, и урожайности сельскохозяйственных культур. Для снижения вредного воздействия движителей на почву целесообразно применять гусеничные тракторы. Однако они менее универсальны, чем колесные. Чтобы снизить отрицательное воздействие ходовых систем машин, уменьшают их давление на почву, используют широкозахватные рабочие орудия (это позволяет уменьшить число проходов машин по полю и площадь следов колес и гусениц) и комбинированные МТА (в этом случае можно не только сократить число проходов по полю, но и использовать привод колес рабочих орудий и прицепов для увеличения силы тяги без повышения веса трактора), устанавливают шины низкого давления (0,08...0,12 МПа) или арочные шины, сдваивают колеса, применяют постоянную двухследную технологическую колею для возделывания сельскохозяйственных культур.

Контрольные вопросы 1. Из каких основных частей состоит ходовая часть трактора? 2. Какие типы остова применяют на сельскохозяйственных тракторах? 3. Расскажите о преимуществах и недостатках гусеничного хода трак тора по сравнению с колесным. 4. Из каких основных частей состоит рулевое управление? 5. Как устроен рулевой механизм с механическим управлением? 6. Расскажите о работе планетарного механизма поворота гусеничного трактора.

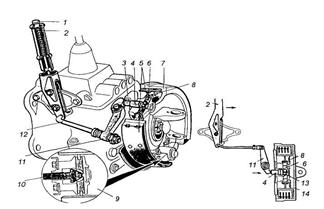

РАБОЧЕЕ И ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ. ТОРМОЗНЫЕ СИСТЕМЫ ТРАКТОРОВ И АВТОМОБИЛЕЙ Рабочее оборудование На современных тракторах отечественного производства применена навесная гидравлическая система. Она служит для присоединения прицепных, полунавесных и навесных орудий к трактору. Ею управляет тракторист с рабочего места. Навесная гидравлическая система состоит из механизма навески и гидравлической части. Механизм навески обеспечивает трактора с сельскохозяйственными орудиями. В него входят несколько тяг и рычагов, присоединенных к трактору обычно в задней части. Гидравлическая часть предназначена для поднятия и опускания орудий, присоединенных к трактору. В нее входят гидробак I (рис. 74), масляный насос 3, распределитель 4 и гидроцилиндры 8.

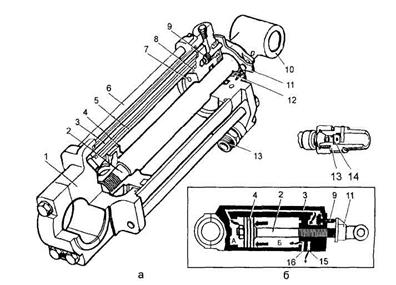

Рис. 74. Схема гидравлической системы трактора: 1 - бак; 2 - маслопроводы низкого давления; 3 - маслинный насос; 4 - распределитель; 5 — золотник; 6 — рукоятка управления золотником; 7 - маслопроводы высокого давления; 8 - гидроцилиндр; 9 - механизм навески; 10 - навесное орудие; 11 - опорное колесо; П — "Подъем"; Н - нейтральное положение; О - "Принудительное опускание"; Пл. - "Плавающее положение" Бак соединен металлическим трубопроводом со всасывающей камерой насоса. Нагнетательная камера насоса трубопроводом сообщается с распределителем. Рукоятки 6 распределителя расположены в кабине. Трехзолотниковый распределитель делает систему универсальной и позволяет управлять раздельно сельскохозяйственными машинами или орудиями, расположенными сбоку, впереди и сзади трактора, с помощью гидроцилиндров с которыми соединена нагнетательная полость распределителя соединена с баком через фильтр. Действие гидросистемы основано на использовании давления масла, нагнетаемого масляным насосом в гидроцилиндр. Во время работы масляный насос засасывает масло из бака и под большим давлением подает его к распределителю. В зависимости от положенья рукояток распределителя, масло по маслопроводу 7 направляется в гидроцилиндр, поднимая или опуская соединенное с ним орудие или сливается в бак. Универсально-пропашные тракторы кроме перечисленных частей гидравлическим или механическим догружателем ведущих колес, позволяющим за счет навесного орудия увеличить сцепной вес трактора и повысить его проходимость. Составные части навесной гидравлической системы соединены между собой маслопроводами. Гидробак служит резервуаром для рабочей жидкости (масла). Он состоит из корпуса и крышки. Бак сварен из двух штампованных из листовой стали половин. В верхней половине бака размещены заливная горловина, масломерная линейка, сапун и фильтр. Масляный насос, применяемый в гидросистеме тракторов, - шестеренного типа (НШ). Насосы отличаются подачей и направлением вращения. Насос состоит из корпуса 9 (рис. 75) с крышкой 1, ведущей 6 и ведомой 8 шестерен, обойм и управляющих деталей. Шестерни насоса изготовлены заодно с валами. В корпусе насоса находятся две полости: всасывающая с входным отверстием 10 и нагнетательная с входным отверстием 11. Шестерни насоса расположены между двумя полуцилиндрическими обоймами подшипниковой 2 и поджимной 3. Подшипниковая обойма служит единой опорой для валов шестерен. Поджимная обойма под действием усилия, развиваемого давлением масла в зоне нагнетательного отверстия, поджимается к наружной поверхности зубьев шестерен, обеспечивая необходимый зазор между зубьями и поверхностью обоймы. При вращении шестерен масло из высасывающей (заборной) полости переносится во впадинах их зубьев в нагнетательную полость. Гидроцилиндры предназначены для поднятия или опускания сельскохозяйственных орудий. На тракторе имеется один основной цилиндр шарнирно установленный на задней оси рамы трактора в комплекте с механизмом навески. Выносные цилиндры комплектуют с гидрофици-рованными прицепными орудиями на заводах. Все гидроцилиндры конструктивно выполнены одинаково и различаются только размерами деталей. Цифра в марке обозначает внутренний диаметр цилиндра. Рассматриваемые цилиндры - двустороннего действия, масло под давлением может нагнетаться как в переднюю, так и в заднюю полости.

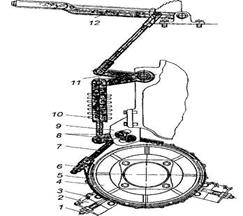

Рис. 75. Масляный насос: а -в сборе; б - детали; в - схема работы; 1 - крышка; 2 - обойма подшипников; 3 - поджимная обойма; 4 –резиновое кольцо; 5 - манжеты; 6 — ведущая шестерня; 7 — платики поджима; 8 – ведомая шестерня; 9 - корпус; 10 - входное отверстие; 11 - выходное отверстие; 12 — манжета радиального уплотнения. Каждый цилиндр состоит из корпуса 5 (рис. 76), представляющего собой отрезок трубы с тщательно обработанной внутренней поверхностью, и двух крышек 1 и 8, скрепленных с корпусом четырьмя шпильками 6. В цилиндре находится поршень 4, в кольцевой канавке которого установлено уплотняющее резиновое кольцо с прокладками из пластика.

Рис. 76. Гидроцилиндр: а -устройство; б - схема работы; 1 — передняя крышка; 2 - шток; 3 — маслопроводная трубка; 4 - поршень; 5 - корпус цилиндра; 6 - шпилька; 7 — отверстие для подвода масла в заднюю полость; 8 - задняя крышка; 9 - клапан; 10 - головка штока; 11 - передвижной упор ограничителя хода штока; 12 - чистики; 13 - штуцер замедлительного клапана: 14 - замедлительный клапан; 15 и 16 - выходное и входное отверстия для отвода и подвода масла; А и Б - полости цилиндра Поршень закреплен гайкой на стальном штоке 2, проходящем через отверстие задней крышки цилиндра и оканчивающемся головкой, которую соединяют с подъемным рычагом механизма навески. В расточке крышки смонтированы металлические чистики 12, которые служат для снятия со штока грязи. В задней крышке цилиндра находятся клапан 9 регулирования хода поршня и два отверстия для подвода и отвода масла из цилиндра, при подъеме орудия масло поступает через отверстие 15 по трубке 3 в полость А. Под его давлением поршень со штоком перемещается вверх, поднимая навесное орудие. Одновременно масло из полости вытесняется поршнем к отверстию 16. При опускании орудия масло движется в обратном направлении. Ход поршня регулируют перемещением упора 11 по штоку. Распределитель направляет поток масла в гидроцилиндры. Он автоматически переключает систему на холостой ход по окончании подъема или опускания орудия, а также предохраняет систему от перегрузки. На большинстве тракторов устанавливают трех секционный клапанно-золотниковый распределитель с независимой работой каждой секции. Распределитель состоит из корпуса 6 (рис. 77), верхней и нижней крышек, трех золотников 8, перепускного 10 и предохранительного 12 клапанов.

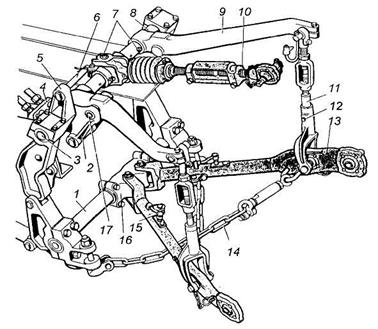

Рис. 77. Распределитель: 1 - рукоятка; 2 — сливной канал (сливная полость); 3 - верхняя крышка; 4 - пружина; 5 - отводные каналы; 6 - корпус; 7 - отводные каналы; 8 — золотник; 9 — нижняя крышка; 10 — перепускной клапан; 11 – главный подающий канал (нагнетательная полость); 12 - предохранительный клапан; 13 - регулировочный винт В корпусе распределителя имеются отверстия для золотников и каналы для прохода масла. Главный проходящий канал 11 соединяется с насосом. Отводные каналы 5 и 7, выходящие наружу попарно против золотника, соединяются с гидроцилиндрами. Причем масло, выходящее из каналов, расположенных на уровне отлитой на корпусе "П." должно поступить в цилиндр для подъема орудия. Против перепускного канала в корпусе распределителя находится сливной канал 2, который соединяется с гидробаком. Золотники входят в отверстие корпуса с очень малым зазором. Каждый золотник, управляя работой одного гидроцилиндра, может занимать четыре положения. Золотник перемещают рукояткой 1. Среднее положение рукоятки - нейтральное. Перемещение ее назад соответствует положению "Подъем", вперед - "опускание" и крайнее переднее положение "Плавающее". При перемещении рукояток золотники определенным образом располагаются выточками против соответствующих каналов в корпусе. Механизм навески (рис. 78) служит для присоединения к трактору навесных и полунавесных орудий и установки их в рабочее и транспортное положения. Он смонтирован сзади трактора и при соответствующей наладке может работать по двух- и трехточечной схеме присоединения орудия к трактору.

Рис. 78. Механизм навески (трактора Т-150К): 1 - нижняя ось; 2 — поворотный рычаг штока; 3 - верхняя ось; 4 - гидроцилиндр; 5 - упорный рычаг; 6 - блокирующий палец; 7 - масленки; 8 - вал подъемных рычагов; 9 - подъемный рычаг; 10 - центральная тяга; 11 - раскос; 12-стопорный палец; 13 - нижняя тяга; 14-ограничительная цепь; 15-палец телескопического соединения; 16 - центральная головка; 17 - отверстие Трактор, оборудованный навесной системой, и сельскохозяйственное орудие вместе образуют, навесной агрегат. По сравнению с прицепным он обладает некоторыми преимуществами: хорошей маневренностью, меньшим расходом топлива на единицу выполненной работы, относительно малой металлоемкостью навесных машин. Механизм навески состоит из нижней 1 и верхней 3 осей, закрепленных на раме трактора, верхней (центральной) тяги 10, подъемных рычагов 9 и связанных с ними нижних продольных тяг 13. На верхней оси свободно вращается полый вал, внутри которого с обеих сторон запрессованы чугунные втулки. На шлицевых концах вала установлены подъемные рычаги. На левом конце вала свободно помещен поворотный рычаг 2 штока гидроцилиндра, который соединен односторонней связью с левым подъемным рычагом. При работе трактора с навесными орудиями, которые заглубляются принудительно, поворотный рычаг штока и левый подъемный рычаг жестко соединяют пальцем, вставленным в отверстие 17. Запрещается вставлять палец в отверстие при работе с машинами и орудиями, не требующими принудительного заглубления (плугами, сеялками, культиваторами и т.п.). Прицепное устройство устанавливают при полностью поднятом механизме навески. Оно состоит из прицепной скобы 2 (рис. 79), упряжной скобы 3 (серьги) и шкворня 5.

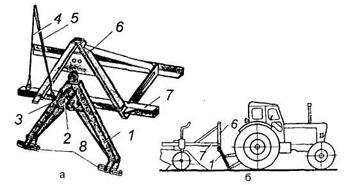

Рис. 79. Прицепное устройство: а - расположение точки прицепа по высоте; б - устройство; 1 - бугель; 2 - прицепная скоба; 3 - упряжная скоба (серьга); 4 - палец; 5 - шкворень Прицепная скоба закреплена болтами в бугелях 1, которые установлены на соединительных кронштейнах рамы. В прицепной скобе расположены отверстия, в которых установлены соединительные пальцы упряжной скобы. Упряжную скобу соединяют с прицепной обычно одним пальцем, при этом снижаются потери мощности трактора на поворотах. Автоматическая сцепка (рис. 80) предназначена для присоединения сельскохозяйственной машины или орудия с трактором. Она состоит из рамки 1 и замка 6, приваренного к остову (раме) сельскохозяйственной машины. Рамку устанавливают на задний механизм навески. При комплектовании агрегата трактор подъезжает к машине задним ходом, после чего поднимают механизм навески до полного входа рамки в замок и закрывают защелку.

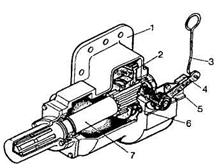

Рис. 80. Автосцепка: а - устройство; б - действие; 1 — рамка; 2 — планки; 3 - пружина; 4 - трос; 5 - рычаг; 6 - замок; 7 — рама орудия (машины); 8 — палец Гидрофщированный прицепной крюк устанавливают на многие колесный тракторы. Его используют для работы трактора. Во время работы трактора на транспортных работах груженый прицеп через крюк дополнительно нагружает задние колеса трактора, в результате чего возрастают сцепной вес трактора и его тяговое усилие. Валы отбора мощности (ВОМ) предназначены для передачи мощности двигателя на привод рабочих органов сельскохозяйственных машин. Их различают по месту расположения на тракторе, типу привода, частоте вращения и способам управления. Большинство тракторов оборудовано задним ВОМ, некоторые - передним. Универсально-пропашные тракторы имеют задний и боковой ВОМ. По типу привода валы отбора мощности подразделяют на зависимые, независимые, полузависимые и синхронные. С зависимым приводом ВОМ вращается от трансмиссии при выключенном сцеплении останавливается. ВОМ с независимым приводом получает вращение от коленчатого вала двигателя через ведущую часть сцепления независимо от выключения сцепления. Полунезависимый привод позволяет вращаться ВОМ при переключении передач, во время остановки, но не дает возможность включить и выключить его при движении трактора. У ВОМ с синхронным приводом частота вращения изменяется при переключении передач пропорционально скорости движения трактора. Синхронный привод применяют на пропашных тракторах для привода рабочих органов машин, скорость работы которых должна быть согласована со скоростью движения трактора (например, навесных сеялок). Частота вращения ВОМ стандартизирована: 9 с"1 (540 об/мин) и 16,6 с4 (1000 об/мин). Хвостовики ВОМ всех тракторов имеют одинаковые по размеру шлицы и расположены на одной высоте от уровня опорной поверхности трактора. Если ВОМ не используют, то выступающий его конец закрывают колпаком. Способы управления валами отбора мощности бывают механические и гидравлические. Гидравлическая система ВОМ включает в себя масляный насос 5, фильтр-заборник 8, клапанное устройство и маслопроводы. Клапанное устройство имеет два клапана, которые смонтированы в одном корпусе, прикрепленном к задней стенке редуктора. Клапан 16 поддерживает в системе постоянное давление (1,0 МПа) при переменной подаче масленого насоса. Клапан 4 плавного включения (рис. 81) необходим для управления ВОМ. Он состоит из шарика, двух пружин, штока и эксцентрика 6 с рычагом 5 управления. При включенном ВОМ клапан плавного включения выполняет роль предохранительного клапана. Когда рычаг 5 находится в выключенном положении, эксцентрик освобождает шток от поджатия. В этом положении масляный насос засасывает рабочую жидкость через фильтр из поддона редуктора и по нагнетательному маслопроводу подает ее к клапанному устройству (параллельно к обоим клапанам 4 и 7). Рабочая жидкость (масло) через открытый клапан 4 плавного включения сливается в поддон и частично через канал 3 в ведомом валу поступает на смазывание фрикционных дисков гидроподжимной муфты 2. При перемещении рычага 5 управления (рис. 81, б) в положение включения ВОМ эксцентрик поворачивается и толкает шток вниз. Шток поджимает обе пружины, прижимая шарик к седлу. Свободный слив рабочей жидкости прекращается, и она под давлением поступает в подпоршневую полость 10, сжимая фрикционные диски муфты. Давление рабочей жидкости возрастает от 0 до 1,0 МПа. При повышении давления более 1,0 МПа клапан 4 открывается, и излишек масла перепускается на слив в поддон. Клапан 4 открывается, и излишек масла перепускается на слив в поддон. Плавность включения муфты ВОМ зависит от темпа перемещения рычага управления.

Рис. 81. Схема работы гидросистемы ВОМ: а — при выключенном ВОМ; б - при включенном ВОМ; 1 — фильтр-заборник; 2 — гидроподжимная муфта; 3 - канал; 4 — клапан плавного включения; 5 - рычаг управления; 6 - эксцентрик; 7 - клапан постоянного давления; 8 - масляный насос; 9 - ведомый вал; 10 - полость На тракторе может быть установлен боковой ВОМ 9 (рис. 82), который облегчает привод механизмов сельскохозяйственных машин, расположенных впереди и с боков трактора, боковой ВОМ устанавливают с левой стороны коробки передач (вместо боковой крышки). Во вращение ВОМ приводится через подвижную шестерню 2, которую поводком 6 перемещают по шлицам вала 7. Включают и выключают боковой ВОМ (при выключенном сцеплении) с помощью тяги 3, расположенной под поликом (с левой сторон сиденья).

Рис. 82. Боковой ВОМ трактора МТЗ-80: 1 - корпус; 2 - подвижная шестерня; 3 - тяга управления; 4 - рычаг; 5 - фиксирующая пластина; о - поводок; 7 - ведомый вал Для снижения скорости движения, остановки и удержания в неподвижном состоянии тракторы и автомобили оборудуют тормозной системой. Различают следующие виды тормозных систем: - рабочую, необходимую для регулирования скорости движения машины и ее плавной остановки; - стояночную, которая служит для удержания машины на уклоне; - вспомогательную, предназначенную для крутых поворотов трактора. Тормозная система состоит из тормозного механизма и его привода. Тормозной механизм служит для создания искусственного сопротивления движению трактора и автомобиля. Наибольшее распространение получили фрикционные тормоза, принцип действия которых основан на использовании сил трения между неподвижными и вращающими деталями. Фрикционные тормоза могут быть барабанными, ленточными и дисковыми. В барабанном тормозе силы трения создаются на внутренней, цилиндрической поверхности вращения, в ленточном - на наружной, а в дисковом - на боковых поверхностях вращающего диска. По месту установки различают тормоза колесные и центральные (трансмиссионные). Первые действуют на ступицу колеса, а вторые - на один из валов трансмиссии. Колесные тормоза используют в рабочей тормозной системе, центральные - в стояночной. Привод тормозов предназначен для управления тормозными механизмами при торможении. По принципу действия тормозные приводы разделяют на механические, пневматические и гидравлические. Механический привод тормозов применяют на всех рассмотренных ранее тормозах тракторов. Этот привод используют и на стояночных тормозах, которыми оборудованы все автомобили и некоторые трактора. Стояночный тормоз. На автомобилях установлены стояночные тормоза барабанного типа (рис. 83, а). Неподвижный диск 3 закреплен на корпусе коробки передач. На диске симметрично установлены две коробки 5, которые размещены внутри барабана. Тормозной барабан 7 закреплен на ведомом (вторичном) валу коробки передач. К тормозным колодкам снаружи прикреплены фрикционные накладки. Нижние концы колодок через пальцы 9 опираются на коническую головку регулировочного винта 10. Верхняя часть колодок опирается на толкатели 6 разжимного устройства, которое состоит из стержня 4 и двух шариков. Стержень соединен через приводной рычаг и тягу с рычагом 2 центрального (стояночного) тормоза. Для затормаживания автомобиля (рис. 83, 6) рычаг 2 тормоза рукой перемещают назад. В это время нижний конец рычага, перемещаясь вперед, через тягу и проводной рычаг 11 действует на разжимной стержень 4 с шариками.

Рис. 83. Стояночный тормоз барабанного типа (автомобиль ГАЗ-53А): а - устройство; б - схема работы (тормоз включен); 1 - кнопка фиксатора; 2 - рычаг; 3 - неподвижный диск; 4 - разжимной стержень; 5 - тормозные колодки; 6 - толкатель; 7 - барабан; 8 - стяжная пружина; 9 — пальцы; 10 — регулировочный винт; 11 — приводной рычаг; 12 -тяга; 13 - шарик; 14 -тормозной барабан Под воздействием шариков 13 и толкателей б верхние концы колодок раздвигаются и их фрикционные накладки прижимаются к тормозному барабану, который затормаживается и препятствует вращению соединенного с ним карданного вала трансмиссии. В заторможенном положении рычаг тормоза фиксируется на секторе защелкой. Чтобы выключить стояночный тормоз, необходимо освободить защелку, нажав на кнопку 1и переместить рычаг тормоза вперед. При этом разжимной стержень 4 тоже переместиться вместе с шариками вперед и освободит толкатели 6. Под действием стяжных пружин 8 колодки отойдут в исходное положение. Необходимый зазор между фрикционными накладками колодок и барабаном устанавливают регулировочным винтом 10. На колесном тракторе общего назначения применяют стояночный тормоз ленточного типа (рис. 84). Торможение достигается трением, возникающим между тормозной лентой и шкивом, который закреплен на валу привода переднего ведущего моста. Шкив 4 охватывает стальная лента 5 с чугунными накладками. Один конец ленты закреплен в кронштейне 9, привернутом к корпусу раздаточной коробки, а с другой соединен системой тяг с ручным рычагом 12 управления центрального тормоза, расположенным в кабине. Рычаг тормоза фиксируется храповиком.

Рис. 84. Стояночный тормоз ленточного типа (трактора Т-150К): I- регулировочный болт; 2 - опоратормозной ленты; 3 - оттяжная пружина; 4 — шкив; 5, - тормозная лента; 6 - регулировочная гайка ленты;7 - тяга; 8 - пальцы; 9 - кронштейн;10 - компенсирующая пружина; 11— двухплечий рычаг; 12 – рычаг управления тормозом Равномерный зазор между тормозной лентой и шкивом обеспечивают оттяжные пружины 3 и регулировочный болт 1. При переводе рычага 12 на себя усилие передается через систему тяг на ленту, которая затягивается вокруг шкива и затормаживает его. В исходное положение ленту возвращают пружины после отведения рычага от себя. На некоторых колесных тракторах установлены дисковые тормоза. Барабанный тормозной механизм с гидравлическим приводом применяют на автомобилях. Он состоит из двух колодок 13 (рис. 85), установленных на опорном диске 2, колесного тормозного цилиндра 3, опорных пальцев и регулировочных эксцентриков. На наружные поверхности колодок наклепаны фрикционные накладки. Передняя накладка длиннее задней. При торможении они прижимаются к тормозному барабану колеса с большой силой. Этим обеспечивается их равномерное изнашивание. Между собой колодки стянуты пружиной 4. Их нижние концы опираются на эксцентриковые шайбы, надетые на опорные пальцы 11, а верхний - на сухари поршней колесного тормозного цилиндра. Зазор между колодками и тормозным барабаном колеса регулируют с помощью эксцентриков 1, установленных под колодками в опорном диске.

Рис. 85. Барабанный тормозной механизм автомобиля ГАЗ-53А: 1 - регулировочный эксцентрик; 2 - опорный диск; 3 - колесный цилиндр; 4 - стяжная пружина; 5 - сухарь; 6 - поршень; 7 - разжимная пружина; 8 - корпус; 9 - манжета; 10 - клапан; 11 - опорные пальцы; 12 - эксцентриковые шайбы; 13-колодки; 14 - направляющие скобы; 15 - контргайки Колесный тормозной цилиндр включает в себя корпус 8, прикрепленный к диску колеса, два поршня 6, установленных в корпусе и сухари 5. Для уплотнения в поршни с помощью пружин 7 упираются резиновые манжеты 9, чтобы в цилиндр не попадали пыль и грязь, он с обеих сторон закрыт резиновыми защитными колпачками. В корпусе цилиндра имеются два канала. Через нижний канал поступает тормозная жидкость из главного тормозного цилиндра, а через верхний - удаляется воздух из тормозной системы. Выпускное отверстие этого канала закрыто клапаном 10 с резиновым колпачком. Тормозная жидкость подается от главного тормозного цилиндра в колесный по металлическим трубам и гибким шлангам из прорезиненной ткани. Гидровакуумный усилитель (рис. 86) состоит из силовой камеры 4, цилиндра 9 и клапана управления

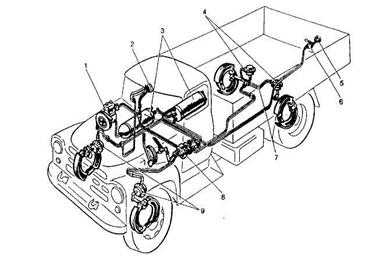

Рис. 86. Схема гидровакуумного усилителя: 1 - педаль тормоза; 2 - впускной трубопровод; 3 - запорный клапан; 4 - силовая камера; 5 - воздушный клапан; 6 - вакуумный клапан; 7 - диафрагма клапана управления; 8 - воздушный фильтр; 9 - цилиндр усилителя; 10 — поршень усилителя; 11 - поршень клапана управления; 12 - толкатель; 13 - колесный тормозной цилиндр; 14 - главный тормозной цилиндр; А и Б - полости силовой камеры . Корпус силовой камеры представляет собой две штампованные чашки, соединенные хомутами. Между чашками зажаты края диафрагмы, наружной пружиной. Диафрагма соединена через тарелку и толкатель 12 с поршнем 10, помещенным в цилиндр усилителя. Внутри поршня помещен шариковый клапан с пружиной. Клапан управления включает поршень 11, диафрагму 7 с пружиной и два клапана: воздушный 5 и вакуумный 6, соединенные между собой штоком. Гидровакуумный усилитель работает следующим образом. При отпущенной педали тормоза воздушный клапан управления закрыт, а вакуумный клапан открыт и через него полости А и В силовой камеры сообщаются между собой. Следовательно, в полостях А и Б устанавливается одинаковое давление. При нажатии на педаль 1 тормоза жидкость из главного тормозного цилиндра через открытый шариковый клапан поршня 10 усилителя поступает к колесным тормозам, приводя их в действие. По мере увеличения давления на педаль тормоза поршень 11 и диафрагма 7 клапана управления перемещаются вверх. При этом вакуумный клапан 6 закрывается, разобщая между собой полости А и Б, а воздушный 5 открывается. В полости Б создается разрежение, поскольку она соединена с впускным трубопроводом двигателя. Вследствие разницы давлений в полостях А и Б силовой камеры диафрагма, толкатель и поршень 10 усилителя перемещается вправо, шариковый клапан закрывается, и давление тормозной жидкости перед поршнем увеличится благодаря дополнительному давлению, создаваемому гидровакуумным усилителем. Чем больше усилие, прикладываемое водителем на педаль тормоза, тем больше давление воздуха на диафрагму гидровакуумного усилителя и соответственно увеличивается давление жидкости в колесных тормозах цилиндра. Между силовой камерой и выпускным трубопроводом установлен запорный клапан 3, автоматически разъединяющий их при остановке двигателя. Поскольку в момент остановки в полости Б имеется запас вакуума, то обеспечивается одно-два торможения с усилием при неработающем двигателе. Пневматический привод. На рисунке 87 показано расположение составных частей пневматического привода на автомобиле. Пневматический привод обеспечивает работу колесных тормозов и стеклоочистителей. Для создания запаса сжатого воздуха служат воздушные баллоны 3. Во время торможения воздух из баллонов поступает в камеры 4 и 9 и затормаживают колеса.

Рис. 87. Схема пневматического привода тормозов автомобиля: 1 - компрессор; 2 - стеклоочиститель; 3 - воздушные баллоны; 4 - задние тормозные камеры; 5 - соединительная головка; 6 - разобщительный кран; 7 - соединительный шланг; 8 -тормозной кран; 9 - передние тормозные камеры На колесных тракторах пневматический привод обеспечивает дополнительную работу механизма выключения сцепления, позволяет использовать воздух для накачки шин и заправки топливного бака. Тормозная камера 9 (рис. 87) приводит в действие колесный тормозной механизм за счет энергии сжатого воздуха. При нажатии на педаль тормоза под крышку тормозной камеры поступает сжатый воздух, который прогибает диафрагму к корпусу вместе с диском и перемещает шток. Последний через вилку передает усилие на рычаг, поворачивает его вместе с кулаком, в результате тормозные колодки разводятся и прижимаются к барабану - колесо затормаживается. После отпускания педали тормоза колодки возвращаются в исходное положение пружиной, которая стягивает их. Компрессор (рис. 87) поршневого типа двухцилиндровый, нагнетает воздух в воздушные баллоны. Он состоит из картера, блока цилиндров, головки, шатунно-поршневой группы, коленчатого вала, клапанного и разгрузочного устройства. Под действием разрежения, создаваемого в цилиндре компрессора при ходе поршня вниз, открывается впускной клапан, и в цилиндр через воздушный фильтр двигателя поступает воздух. Во время движения поршня вверх впускной клапан закрывается, сжатый воздух в цилиндре открывает нагнетательный клапан, поступает в головку и в воздушные баллоны. Тормозной кран комбинированного типа служит для управления колесными тормозами трактора и прицепа. Он установлен на лонжероне рамы. В общем корпусе тормозного крана имеются две секции. Нижняя секция управляет тормозами трактора, а верхняя - тормозами прицепа. В каждой секции крана между корпусом и крышкой закреплена гибкая резинотканевая диафрагма с гнездом выпускного клапана. Тормозная система гусеничного трактора состоит из педалей и рычагов левых и правых тормозов. Рычаги и через тяги воздействуют на ленту тормоза солнечной шестерни, а педали через тяги - на ленту остановочного тормоза. Для удобства рычаги управления снабжены пластмассовыми рукоятками, а педали упорными подушками. Рычаги управления и педали установлены в керамических втулках на осях, которые плотно входят в отверстия литых чугунных кронштейнов, закрепленных на раме трактора. Втулки рычагов и педалей смазывают через масленки, ввернутые в торцы осей.

|

||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 963; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.93.14 (0.016 с.) |