Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разработка карты технологического маршрута обработки детали.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Расчет технологической себестоимости на одну из операций. Разработка карты технологического маршрута обработкиявляется основой курсового проекта. От правильности и полноты разработки маршрутного технологического процесса во многом зависят организация производства и дальнейшие технико-экономические расчеты. В технологической части курсового проекта необходимо дать анализ и обоснование разрабатываемого технологического процесса. Прежде всего, необходимо выделить все операции, в которых применяется прогрессивное станочное оборудование, быстродействующее приспособление, специальный режущий и измерительный инструмент. Характер технологического процесса определяется среднесерийным типом производства и условиями проектирования, указанными в задании. Разработка технологического процесса основана на использовании научно-технических достижений во всех отраслях промышленности и направлена на повышение технического уровня производства, качества продукции и производительности труда. Карту технологического маршрута обработки предохранительного клапана можно увидеть в таблице 9. Карта технологического маршрута обработки детали Таблица 9

Расчет технологической себестоимости на одну из операций. Технологическая себестоимость детали представляет собой ту часть ее полной себестоимости, элементы которой существенно изменяются для различных вариантов технологического процесса. Таблица исходных данных для базового процесса Таблица 10

Таблица исходных данных для проектируемого процесса Таблица 11

Расчет технологической себестоимости производится по следующей формуле: Соп=Зо+Зв.р.+Ао+Ат.о.+Ро+И+Пэ+Пп+Ппр, где Зо.Зв.р-заработная плата станочника и наладчика; ао - амортизационные отчисления на оборудование; Ат.о. - амортизационные отчисления на технологическое оснащение; Ро - затраты на ремонт и обслуживание оборудования; И - затраты на инструмент; Пэ - затраты на силовую электроэнергию; Пп - затраты на амортизацию и содержание производственных площадей; Ппр - затраты на подготовку и эксплуатацию управляющих программ (для станков с ЧПУ). 1. Заработная плата станочника (основных производственных рабочих), руб. Зо=(Но.ч.*tшт.к*Км)/60, где Но.ч. - норматив среднечасовой заработной платы станочника соответствующего разряда, руб./час; Км - коэффициент, учитывающий оплату основного рабочего при многостаночном обслуживании. В нашем случае Но.ч. (б) = 67руб/час., а Но.ч.(н) = 67руб/час. Км(б)=1, Км(н)=1., tшт.б =7,3мин., tшт.н =5,8мин Зо(б)=(67*7,3*1)/60=8,15руб. Зо(н)=(67*5,8*1)/60=6,48руб. 2. Заработная плата наладчика, руб.: Зв.р.=(Нн,г, * tшт.к *m)/(60 * Ко.н * Fд), где Нн.г, - норматив годовой заработной платы наладчика соответствующего разряда (300 руб.); m - число смен работы станка (2); Ко.н, - число станков, обслуживаемых наладчиком в смену (7-10); Fд - действительный годовой фонд времени работы оборудования, час (1980). (для универсальных станков наладчики не требуются). Зв.р.(б)=(300*7,3*2)/(60*7*1980)=4380/831600=0,0052 Зв.р.(н)=(300*5,8*2)/60*7*1980)=3780/831600=0,0045 3. Амортизационные отчисления от стоимости оборудования: Ао=(Ф * На* tшт.к)/(100 * 60* Fд), где Ф - стоимость оборудования, руб. (определяется как произведение оптовой цены станка Ц на коэффициент 1,122, учитывающий затраты на транспортирование и монтаж станка; На - общая норма амортизационных отчислений, %; Ао(б)= (195000*1,122 *6,1*7,3)/(100*60*1980)= 0,82руб. Ао(н) = (73570*1,122*6,1*5,8)/(100*60*1980)=0,24руб. 4. Затраты на ремонт и обслуживание оборудования Ро=[(Нм*Км+Нэ*Кэ)*tшт.к.]/(60*Fд*Кт), где Нм, Нэ - нормативы годовых затрат на ремонт соответственно механической и электрической частей оборудования, руб./год; Нм= 25,1., Нэ=6,5 Км, Кэ- категория сложности ремонта соответственно механической и электрической частей оборудования; Км (б)=11, Км (н)=14, Кэ(б)=8,5, Кэ(н)=26 Кт - коэффициент, зависящий от класса точности оборудования; Ро (б)= [ (25,1*11+6,5*8,5)*7,3 ] /(60*1980*1)= 0,020руб. Ро (н)= [ (25,1*14+6,5*26)*5,8 ] /(60*1980*1)= 0,025руб. Затраты на силовую энергию Пэ =(Nэ*ηз.о.*tшт.к*Цэ)/60, где Nэ - установленная мощность электродвигателей станка, кВт; Nэ(б)= 5,5кВт, Nэ(н)=2,7кВт ηз.о - общий коэффициент загрузки двигателя; ηз.о(б)=0,7., ηз.о(н)=0,9 Цэ - цена одного киловатт-часа. Цэ=4,5руб. Пэ(б)=(5,5*0,7*7,3*4,5)/60=2,10руб. Пэ(н)=(2,7*0,9*5,8* 4,5)/60=1,05руб. 6. Затраты на амортизацию производственных площадей: Пп= (Нп*Пс*Кc.ц* tшт.к)/(60*Fд), где Нп - норматив издержек, приходящихся на м2 производственной площади, руб/м2.,Нп= 60руб/ м2 Пс - площадь, занимаемая станком; Пс(б)=5,04м2, Пс(н)=8,96м2 Кс.ц - коэффициент, учитывающий площадь для систем управления станков. Кс.ц.=1,8 Пп(б)=(60*5,04*1,8*7,3) /(60*1980)=3973/18800= 0,21руб. Пп(н)=(60* 8,96*1,8*5,8)/(60*1980) =5612/18800=0,30руб. 7. Затраты на подготовку и эксплуатацию управляющих программ: Ппр=(c *Кв)/(П*Тд), где c- стоимость программы, руб.; Кв - коэффициент, учитывающий потребность восстановления программы-носителя; Тд - срок выпуска данной детали, год, ПпР=(450*1)/(4100*1)=0,11руб. Сводная таблица выходных данных технологической себестоимости для базового и проектируемого процессов

Таблица 12

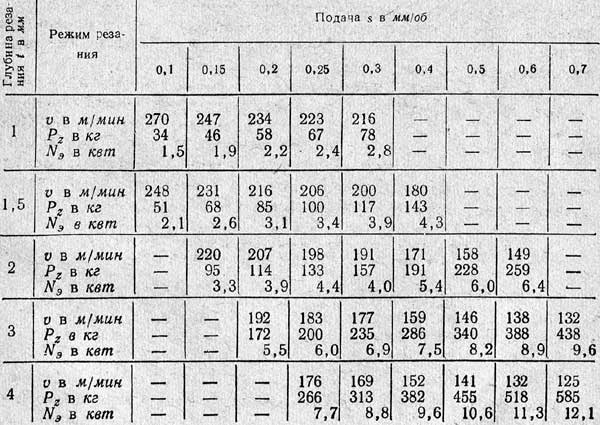

*Ат.о и И для обоих случаев одинаковы, в базовом и проектируемом технологических процессах они не оказывают никакого влияния поэтому на себестоимости операций. Вывод: результаты расчетов показывают экономическую целесообразность обработки детали предложенным новым методом. Расчет режимов резания, нормирование. Операция: токарная. 1. Расчет длины рабочего хода суппорта: Lp.x. = Lpeз. + Lтреб. =8+3,5=11,5мм. 2. Расчет глубины резания: t0 = (Дзаг. - Ддет.)/2 = (26-18)/2=4мм. Назначается глубина резания t=1мм Число ходов i=t0/t=4 3. Определение стойкости инструмента: Тр = Тм*λ, где Тм - стойкость машинной работы станка, мин.(с одним инструментом в наладке = 50 мин.); λ - коэффициент времени резания λ = Lpeз/Lp.х.= 8/11,5= 0,7 Тр = 50*0,7=35мин. 4. Расчет скорости резания: V= Vтабл.*К1*К2*К3, где K1 - коэффициент, зависящий от обрабатываемого материала (1,15); К2- коэффициент, зависящий от стойкости и марки твердого сплава (1,0); К3 - коэффициент, зависящий от вида обработки (0,8);

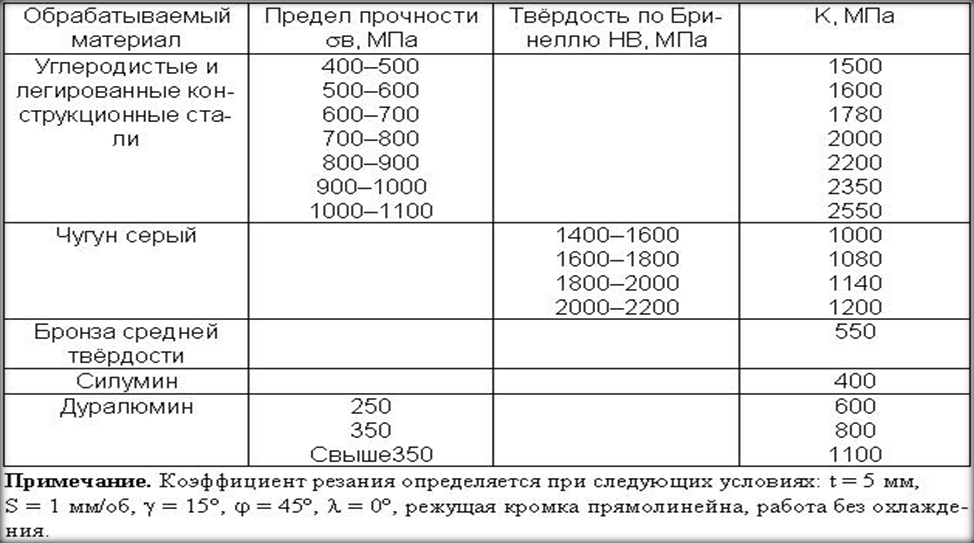

V= 200*1,15*1,0*0,8=184м/мин. Расчет частоты оборотов шпинделя: n=(1000*V)/(π *d)= (1000* 184)/(3,14*18) =184000/56,52=3244,48об/мин. Уточнение частоты оборотов шпинделя регулиовка частоты вращения шпинделя бесступенчатая, принемается частота вращения 3250 об/мин Vд =(π*d*n)/1000= (3,14*18*3250)/1000=183690/1000= 184 м/мин. 5. Расчет основного времени to = [Lp.x/(So*n)]*i = [11,5/(0,3*3250)]* 4= 0.047мин. 6. Расчет мощности резания N рез.=9,8*P рез.*V/60=450*184/(60*1020)=1,35 кВт. Вертикальная составляющая силы резания Pz (Н) – сила сопротивления резанию, действующая в вертикальном направлении касательно к поверхности резания. Для приближенных расчетов ее можно определить из формулы Р рез = KtS, кгс, где K – коэффициент резания, равный силе резания, приходящейся на 1 мм2 площади поперечного сечения срезаемой стружки, МПа (табл. 13); t – глубина резания, мм; S – подача, мм/об. Таблица 13 Среднее значение коэффициента резания К при точении

Р рез = K*t*S=1500*1*0,3=450 Н 7. Расчетно-необходимая мощность: Nnp = Npeз/КПД = 1,35/0,96= 1,3кВт. По паспорту станка мощность электродвигателя равна 5,5кВт. Nэл.двиг≥Nпр ηм = Nпр/Nэл.двиг =1,3/5,5= 0,24 Вывод: Режимы резания расчитаны правильно. Нормирование (по всем операциям технологического процесса обработки детали): Нормирование технологического процесса состоит в определении величины штучного времени Тшт для каждой операции (при массовом производстве) и штучно-калькуляционного времени Тшт (при серийном производстве). В последнем случае рассчитывается подготовительно-заключительное время Тпз. Величины и Тшк определяют по формулам: Твсп=0,6 Тшт=7,2 Тшк = Тшт + Тпз/n, где Тшк(б) = 7,2+5/84=7,3 Тшк(н)=5,74+5/84=5,8 То - основное технологическое время, мин; Тв - вспомогательное время, мин Тоб - время обслуживания рабочего места, мин; Тд - время перерывов на отдых и личные надобности, мин; Tо.т – время простоев по организационно техническим причинам. Тпз – подготовительно-заключительное время, мин; n – количество деталей в партии.

Основное (технологическое) время затрачивается непосредственно на изменение форм и размеров детали. Вспомогательное время расходуется на установку и снятие детали, управление станком (прессом) и изменение размеров детали. Сумма основного и вспомогательного времени называется оперативным временем. Время обслуживания рабочего места складывается из времени технического обслуживания (смена инструмента, подналадка станка) и времени на организационное обслуживание рабочего места (подготовка рабочего места, смазка станка и т.д.) Подготовительно-заключительное время нормируется на партию деталей (на смену). Оно расходуется на ознакомление с работой, настройку оборудования, консультации с технологом и т.д. Рассчитаем нормирование технологического процесса обработки одной детали Tшт(б)= 7,2мин. Tшт(н)=5,74мин Tшт.к(б) = Тшт.+(Tпз/n)= 7,2+(5/84)= 7,26 мин. Tшт.к(н) =5,74+(5/84)=5,8

Конструкторская часть. Описание приспособлений. Процесс базирования и закрепления называют установкой. Для установки заготовок на металлорежущие станки используют станочные приспособления. Для установки детали в токарном станке используют универсальный трех кулачковый патрон с винтовым зажимом. Резец подрезной отогнутый – вид токарного инструмента, который предназначен для обработки плоскостей заготовки, которые расположены перпендикулярно оси вращения.

Описание средств контроля. Для измерения и контроля всех размеров обрабатываемой детали получаемых на разных этапах технологического процесса используются следующие средства: 1. Шкальные инструменты: - Линейка ГОСТ 427-75 – применяется для измерения длины заготовки 2.Штангенинструменты: 2.1. Штангенциркуль ШЦ I-125-0,1 ГОСТ 166-80 применяется для измерения диаметров гладких цилиндрических поверхностей 2.2. Штангенглубинометр ГОСТ 162-80 применяется для измерения глубины проточек

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 891; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.01 с.) |