Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Филиал фгбоу впо «мгиу» в Г. Сергиевом посадеСодержание книги Поиск на нашем сайте Филиал ФГБОУ ВПО «МГИУ» в г. Сергиевом Посаде

К У Р С О В О Й П Р О Е К Т

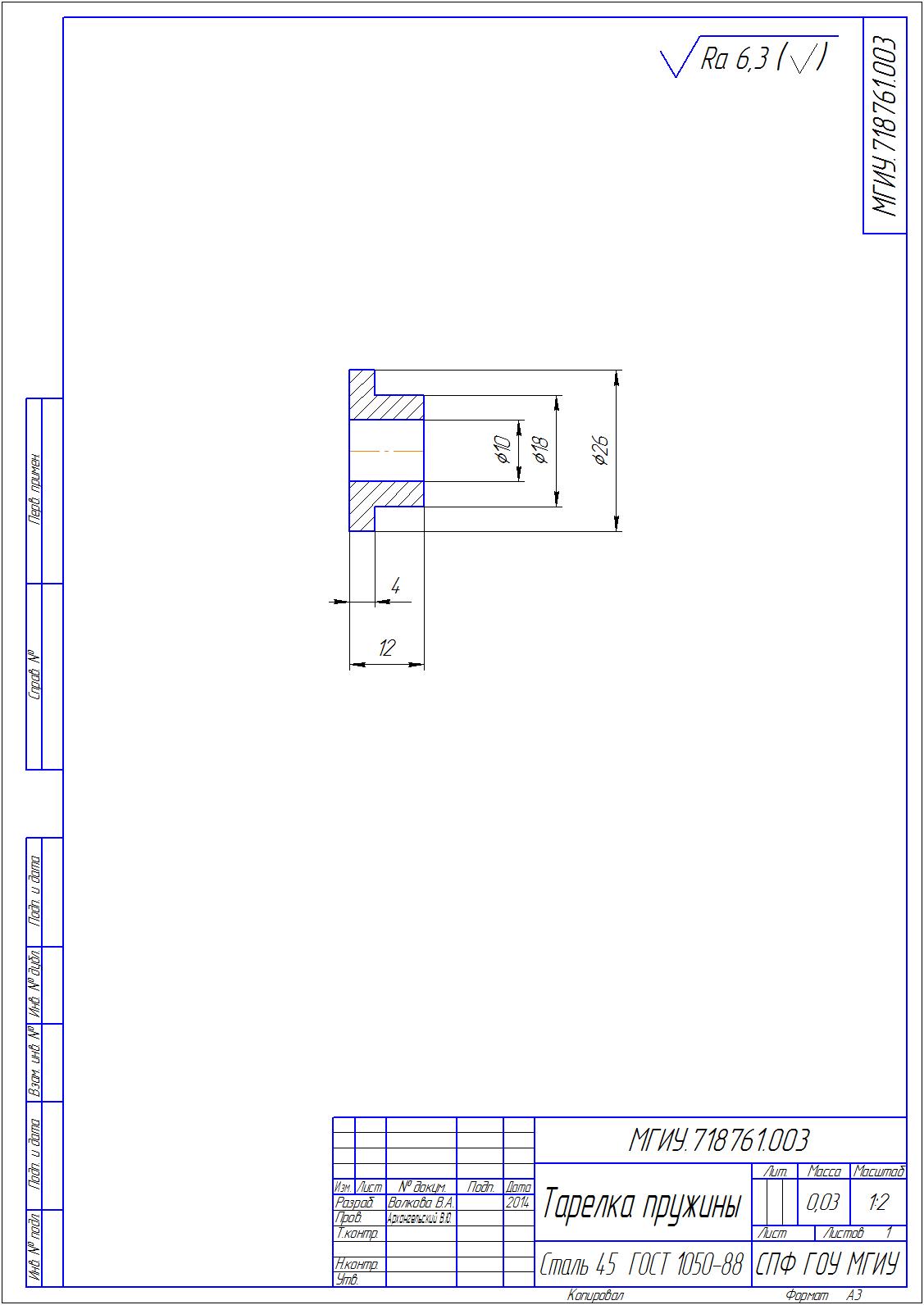

Сергиев Посад СОДЕРЖАНИЕ ВВЕДЕНИЕ............................................................................................... 3 1.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ............................................................. 4 1.1.Обоснование технических требований, предъявляемых к детали. 4 1.2.Анализ технологичности конструкции обрабатываемой детали.. 4.. 1.3.Выбор типа и организационной формы производства................. 5 1.4.Обоснование и выбор способа получения заготовок.................... 7 1.5.Обоснование и выбор технологических баз................................. 10.. 1.6.Обоснование и выбор последовательности операций обработки детали.................................................................................................. 11.. 1.6.1. Анализ действующего процесса.......................................... 11 1.6.2.Обоснование и выбор последовательности операций проектируемого процесса.................................................................................................................. 11 1.7.Обоснование и выбор оборудования, инструмента, приспособления, средств контроля и автоматизации...................................................................... 14 1.8.Разработка карты технологического маршрута обработки детали................................................................................................... 23 1.9.Расчет технологической себестоимости на одну из операции..... 23 1.10.Расчет режимов резания, нормирование.................................... 29.. 2.КОНСТРУКТОРСКАЯ ЧАСТЬ........................................................... 34 2.1.Описание установочно-зажимного приспособления....................... 34.. 2.2.Описание средств контроля......................................................... 34 3.ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ…………………………..…35 3.1.Исходные данные…………….…………………………………….35 3.2.Расчет технико-экономической эффективности процесса.......... 35 3.3.Выходные данные технико-экономической эффективности технологического процесса................................................................................................... 36 ЗАКЛЮЧЕНИЕ....................................................................................... 38 СПИСОК ЛИТЕРАТУРЫ....................................................................... 39.. ПРИЛОЖЕНИЕ....................................................................................... 40 ВВЕДЕНИЕ Предохранительный клапан — трубопроводная арматура, предназначенная для защиты от механического разрушения оборудования и трубопроводов избыточным давлением, путём автоматического выпуска избытка жидкой, паро- и газообразной среды из систем и сосудов с давлением сверх установленного. Клапан также должен обеспечивать прекращение сброса среды при восстановлении рабочего давления. Предохранительный клапан является арматурой прямого действия, работающей непосредственно от рабочей среды, наряду с большинством конструкций защитной арматуры и регуляторами давления прямого действия. Тарелка пружины служит для опоры пружины. Т.П. не несет большой нагрузки, поэтому для материала не требуется большой прочности и рекомендуется для ее изготовления использовать прокат из углеродистой стали обыкновенного качества марки Ст 3 ГОСТ 380-94. Существуют и другие виды предохранительной арматуры, но клапаны используются наиболее широко вследствие простоты своей конструкции, лёгкости настройки, разнообразия видов, размеров и конструктивных исполнений. Обязательными компонентами конструкции предохранительного клапана прямого действия являются запорный орган и задатчик, обеспечивающий силовое воздействие на чувствительный элемент, связанный с запорным органом клапана. Запорный орган состоит из затвора и седла. Если рассматривать поясняющий рисунок, то в этом простейшем случае затвором является золотник, а задатчиком выступает пружина. С помощью задатчика клапан настраивается таким образом, чтобы усилие на золотнике обеспечивало его прижатие к седлу запорного органа и препятствовало пропуску рабочей среды, в данном случае настройку производят специальным винтом. 1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 1.1 Обоснование технических требований, предъявляемых к детали Химический состав, в % (ГОСТ 380-94) Таблица 1

Механические свойства (ГОСТ 380-94) Таблица 2

Исходя из описания детали ее целесообразно изготавливать именно из этого материала. Выбор типа и организационной формы производства Тип производства определяется комплексной характеристикой технических, организационных и экономических особенностей производства, обусловленных широтой номенклатуры, регулярностью, стабильностью и объемом выпуска продукции. В машиностроении тип производства определяет содержание, количество и последовательность выполнения операций технологического процесса обработки детали или сборки, используемое оборудование, оснастку, режущий и вспомогательный инструмент, средства контроля и автоматизации, а так же форму организации этих процессов. Тип производства определяется в следующей последовательности: 1. Программа запуска заготовок: Пз= П + (П*Бз/100) + (П*Бн/100) + (П*БЧ/100), где, П - заданная программа выпуска деталей - шт.; Бз- брак заготовительных цехов, % (1-3%); Бн- брак на наладку оборудования, % (0,5-1%); бч- запасные части, % (10-20%); Пз= 4100+(4100*2%)+(4100*0,5%)+(4100*15%/100)= 4208,65 2. Такт выпуска деталей Твып = 60*Fд*m/Пз, где Fд- действительный годовой фонд времени за одну смену, час.; m - число рабочих смен, шт. – рабочих места; Твып = 60*1980*1/4208,65=28,22 3. Коэффициент закрепления операций Kз = Non/Np, где Non - число всех технологических операций, выполняемых в определенный промежуток времени, шт.; Np - число рабочих мест, шт.; В нашем случае Non=15 шт., а Np =3 места. Кз=15/3=5 4. Коэффициент серийности Ксер =Твып/Тшт.ср. где Тшт.ср. - среднее штучное время обработки детали, мин.; В нашем случае Тшт.ср. =7,2 мин. Ксер =28,22 /7,2= 3,92 Кз= 5, а Ксер=3,92 мин., тип производства - крупносерийное. В крупносерийном серийном производстве рассчитывается размер партии деталей: n = Пз*А/Ф,где А - число дней работы на запасе деталей со склада, шт.; Ф - число рабочих дней в году; В нашем случае Ф =248дней, а А= 5 дней. n= 4208,65*5/248= 84 шт. Для расчетов принимаем размер партии 84 шт. Вывод: Деталь изготавливают партиями. Обоснование и выбор технологических баз. Особое внимание, при разработке технологических операций, необходимо уделить выбору баз для обеспечения точности обработки детали и выполнения технических требований чертежа. В процессе выбора баз необходимо принимать поверхности, от которых дан размер на чертеже, определяющий положение обрабатываемой поверхности. Базирующие поверхности (база) - это поверхности, определяющие положение деталей при обработке. Базы подразделяются на установочные и измерительные. Основная установочная база - поверхность детали, которая служит только для ее установки при обработке. Измерительная база - поверхность, от которой производится отсчет размеров при измерении. В токарной операции основной установочной базой является наружнаяповерхность, а вспомогательной установочной базой - центовое гнездо. В свою очередь во фрезерной операции установочной базой является наружная поверхность, которой деталь крепится к станку, а измерительной базой - торец. Выбор технологических баз определяет: 1. Простоту конструкции станочного приспособления с удобной установкой, креплением и снятием обрабатываемой детали. 2. Удобство установления детали на станок и снятия с него; 3. Достаточную протяженность для обеспечения устойчивого положения детали; 4. Наименьшие деформации под действием сил резания, зажима и собственного и собственного веса; 5. Наименьшее время установки и обработки детали; 6. Принцип постоянства баз. Обоснование и выбор последовательности операций Обработки детали Основным элементом любой стадии технологического процесса является технологическая операция. Она представляет собой операцию, законченную работником или бригадой на одном рабочем месте при постоянном наборе предметов и средств труда. Анализ действующего процесса. Обоснование и выбор последовательности операций Проектируемого процесса. Каждый разрабатываемый технологический процесс должен обеспечить быструю подготовку производства по выпуску определенного изделия с самыми минимальными трудовыми и материальными затратами. В содержании каждой технологической операции указываются все элементы операции, выполняемые в технологической последовательности. Технологический процесс изготовления детали предусматривает несколько стадий. Если рассматривать данный процесс в укрупненном виде, то необходимо выделить черновую обработку и окончательную (абразивными инструментами). Каждая из этих стадий разбивается на необходимое количество технологических операций. К окончательным технологическим операциям следует отнести упаковочную операцию и др. Наглядно последовательность всех операций и их содержание для базового и проектируемого процессов демонстрируют операционные карты таблиц 4 и 5. Таблица 4

Таблица 5

Карта технологического маршрута обработки детали Таблица 9

Расчет технологической себестоимости на одну из операций. Технологическая себестоимость детали представляет собой ту часть ее полной себестоимости, элементы которой существенно изменяются для различных вариантов технологического процесса. Таблица исходных данных для базового процесса Таблица 10

Таблица исходных данных для проектируемого процесса Таблица 11

Расчет технологической себестоимости производится по следующей формуле: Соп=Зо+Зв.р.+Ао+Ат.о.+Ро+И+Пэ+Пп+Ппр, где Зо.Зв.р-заработная плата станочника и наладчика; ао - амортизационные отчисления на оборудование; Ат.о. - амортизационные отчисления на технологическое оснащение; Ро - затраты на ремонт и обслуживание оборудования; И - затраты на инструмент; Пэ - затраты на силовую электроэнергию; Пп - затраты на амортизацию и содержание производственных площадей; Ппр - затраты на подготовку и эксплуатацию управляющих программ (для станков с ЧПУ). 1. Заработная плата станочника (основных производственных рабочих), руб. Зо=(Но.ч.*tшт.к*Км)/60, где Но.ч. - норматив среднечасовой заработной платы станочника соответствующего разряда, руб./час; Км - коэффициент, учитывающий оплату основного рабочего при многостаночном обслуживании. В нашем случае Но.ч. (б) = 67руб/час., а Но.ч.(н) = 67руб/час. Км(б)=1, Км(н)=1., tшт.б =7,3мин., tшт.н =5,8мин Зо(б)=(67*7,3*1)/60=8,15руб. Зо(н)=(67*5,8*1)/60=6,48руб. 2. Заработная плата наладчика, руб.: Зв.р.=(Нн,г, * tшт.к *m)/(60 * Ко.н * Fд), где Нн.г, - норматив годовой заработной платы наладчика соответствующего разряда (300 руб.); m - число смен работы станка (2); Ко.н, - число станков, обслуживаемых наладчиком в смену (7-10); Fд - действительный годовой фонд времени работы оборудования, час (1980). (для универсальных станков наладчики не требуются). Зв.р.(б)=(300*7,3*2)/(60*7*1980)=4380/831600=0,0052 Зв.р.(н)=(300*5,8*2)/60*7*1980)=3780/831600=0,0045 3. Амортизационные отчисления от стоимости оборудования: Ао=(Ф * На* tшт.к)/(100 * 60* Fд), где Ф - стоимость оборудования, руб. (определяется как произведение оптовой цены станка Ц на коэффициент 1,122, учитывающий затраты на транспортирование и монтаж станка; На - общая норма амортизационных отчислений, %; Ао(б)= (195000*1,122 *6,1*7,3)/(100*60*1980)= 0,82руб. Ао(н) = (73570*1,122*6,1*5,8)/(100*60*1980)=0,24руб. 4. Затраты на ремонт и обслуживание оборудования Ро=[(Нм*Км+Нэ*Кэ)*tшт.к.]/(60*Fд*Кт), где Нм, Нэ - нормативы годовых затрат на ремонт соответственно механической и электрической частей оборудования, руб./год; Нм= 25,1., Нэ=6,5 Км, Кэ- категория сложности ремонта соответственно механической и электрической частей оборудования; Км (б)=11, Км (н)=14, Кэ(б)=8,5, Кэ(н)=26 Кт - коэффициент, зависящий от класса точности оборудования; Ро (б)= [ (25,1*11+6,5*8,5)*7,3 ] /(60*1980*1)= 0,020руб. Ро (н)= [ (25,1*14+6,5*26)*5,8 ] /(60*1980*1)= 0,025руб. Затраты на силовую энергию Пэ =(Nэ*ηз.о.*tшт.к*Цэ)/60, где Nэ - установленная мощность электродвигателей станка, кВт; Nэ(б)= 5,5кВт, Nэ(н)=2,7кВт ηз.о - общий коэффициент загрузки двигателя; ηз.о(б)=0,7., ηз.о(н)=0,9 Цэ - цена одного киловатт-часа. Цэ=4,5руб. Пэ(б)=(5,5*0,7*7,3*4,5)/60=2,10руб. Пэ(н)=(2,7*0,9*5,8* 4,5)/60=1,05руб. 6. Затраты на амортизацию производственных площадей: Пп= (Нп*Пс*Кc.ц* tшт.к)/(60*Fд), где Нп - норматив издержек, приходящихся на м2 производственной площади, руб/м2.,Нп= 60руб/ м2 Пс - площадь, занимаемая станком; Пс(б)=5,04м2, Пс(н)=8,96м2 Кс.ц - коэффициент, учитывающий площадь для систем управления станков. Кс.ц.=1,8 Пп(б)=(60*5,04*1,8*7,3) /(60*1980)=3973/18800= 0,21руб. Пп(н)=(60* 8,96*1,8*5,8)/(60*1980) =5612/18800=0,30руб. 7. Затраты на подготовку и эксплуатацию управляющих программ: Ппр=(c *Кв)/(П*Тд), где c- стоимость программы, руб.; Кв - коэффициент, учитывающий потребность восстановления программы-носителя; Тд - срок выпуска данной детали, год, ПпР=(450*1)/(4100*1)=0,11руб. Сводная таблица выходных данных технологической себестоимости для базового и проектируемого процессов

Таблица 12

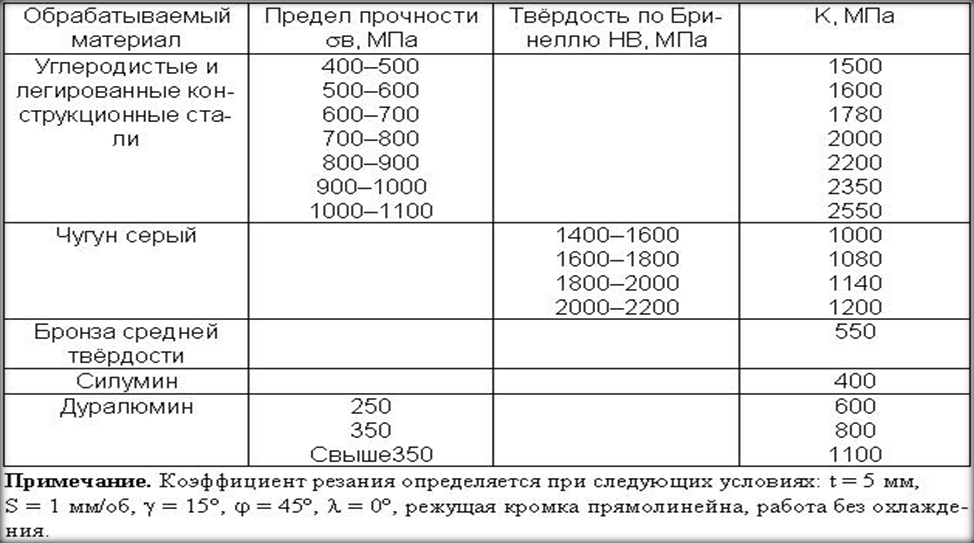

*Ат.о и И для обоих случаев одинаковы, в базовом и проектируемом технологических процессах они не оказывают никакого влияния поэтому на себестоимости операций. Вывод: результаты расчетов показывают экономическую целесообразность обработки детали предложенным новым методом. Операция: токарная. 1. Расчет длины рабочего хода суппорта: Lp.x. = Lpeз. + Lтреб. =8+3,5=11,5мм. 2. Расчет глубины резания: t0 = (Дзаг. - Ддет.)/2 = (26-18)/2=4мм. Назначается глубина резания t=1мм Число ходов i=t0/t=4 3. Определение стойкости инструмента: Тр = Тм*λ, где Тм - стойкость машинной работы станка, мин.(с одним инструментом в наладке = 50 мин.); λ - коэффициент времени резания λ = Lpeз/Lp.х.= 8/11,5= 0,7 Тр = 50*0,7=35мин. 4. Расчет скорости резания: V= Vтабл.*К1*К2*К3, где K1 - коэффициент, зависящий от обрабатываемого материала (1,15); К2- коэффициент, зависящий от стойкости и марки твердого сплава (1,0); К3 - коэффициент, зависящий от вида обработки (0,8);

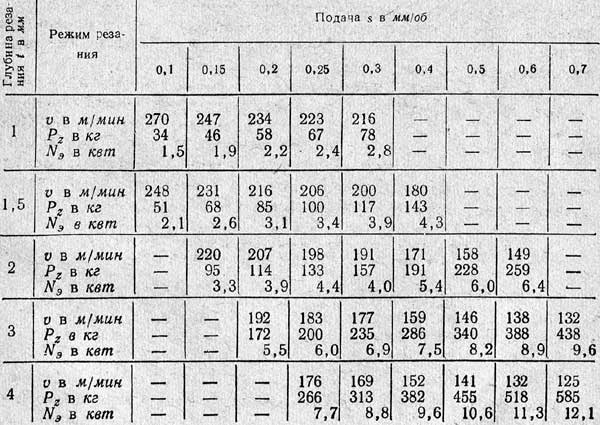

V= 200*1,15*1,0*0,8=184м/мин. Расчет частоты оборотов шпинделя: n=(1000*V)/(π *d)= (1000* 184)/(3,14*18) =184000/56,52=3244,48об/мин. Уточнение частоты оборотов шпинделя регулиовка частоты вращения шпинделя бесступенчатая, принемается частота вращения 3250 об/мин Vд =(π*d*n)/1000= (3,14*18*3250)/1000=183690/1000= 184 м/мин. 5. Расчет основного времени to = [Lp.x/(So*n)]*i = [11,5/(0,3*3250)]* 4= 0.047мин. 6. Расчет мощности резания N рез.=9,8*P рез.*V/60=450*184/(60*1020)=1,35 кВт. Вертикальная составляющая силы резания Pz (Н) – сила сопротивления резанию, действующая в вертикальном направлении касательно к поверхности резания. Для приближенных расчетов ее можно определить из формулы Р рез = KtS, кгс, где K – коэффициент резания, равный силе резания, приходящейся на 1 мм2 площади поперечного сечения срезаемой стружки, МПа (табл. 13); t – глубина резания, мм; S – подача, мм/об. Таблица 13 Среднее значение коэффициента резания К при точении

Р рез = K*t*S=1500*1*0,3=450 Н 7. Расчетно-необходимая мощность: Nnp = Npeз/КПД = 1,35/0,96= 1,3кВт. По паспорту станка мощность электродвигателя равна 5,5кВт. Nэл.двиг≥Nпр ηм = Nпр/Nэл.двиг =1,3/5,5= 0,24 Вывод: Режимы резания расчитаны правильно. Нормирование (по всем операциям технологического процесса обработки детали): Нормирование технологического процесса состоит в определении величины штучного времени Тшт для каждой операции (при массовом производстве) и штучно-калькуляционного времени Тшт (при серийном производстве). В последнем случае рассчитывается подготовительно-заключительное время Тпз. Величины и Тшк определяют по формулам: Твсп=0,6 Тшт=7,2 Тшк = Тшт + Тпз/n, где Тшк(б) = 7,2+5/84=7,3 Тшк(н)=5,74+5/84=5,8 То - основное технологическое время, мин; Тв - вспомогательное время, мин Тоб - время обслуживания рабочего места, мин; Тд - время перерывов на отдых и личные надобности, мин; Tо.т – время простоев по организационно техническим причинам. Тпз – подготовительно-заключительное время, мин; n – количество деталей в партии.

Основное (технологическое) время затрачивается непосредственно на изменение форм и размеров детали. Вспомогательное время расходуется на установку и снятие детали, управление станком (прессом) и изменение размеров детали. Сумма основного и вспомогательного времени называется оперативным временем. Время обслуживания рабочего места складывается из времени технического обслуживания (смена инструмента, подналадка станка) и времени на организационное обслуживание рабочего места (подготовка рабочего места, смазка станка и т.д.) Подготовительно-заключительное время нормируется на партию деталей (на смену). Оно расходуется на ознакомление с работой, настройку оборудования, консультации с технологом и т.д. Рассчитаем нормирование технологического процесса обработки одной детали Tшт(б)= 7,2мин. Tшт(н)=5,74мин Tшт.к(б) = Тшт.+(Tпз/n)= 7,2+(5/84)= 7,26 мин. Tшт.к(н) =5,74+(5/84)=5,8

Конструкторская часть. Описание приспособлений. Процесс базирования и закрепления называют установкой. Для установки заготовок на металлорежущие станки используют станочные приспособления. Для установки детали в токарном станке используют универсальный трех кулачковый патрон с винтовым зажимом. Резец подрезной отогнутый – вид токарного инструмента, который предназначен для обработки плоскостей заготовки, которые расположены перпендикулярно оси вращения.

Описание средств контроля. Для измерения и контроля всех размеров обрабатываемой детали получаемых на разных этапах технологического процесса используются следующие средства: 1. Шкальные инструменты: - Линейка ГОСТ 427-75 – применяется для измерения длины заготовки 2.Штангенинструменты: 2.1. Штангенциркуль ШЦ I-125-0,1 ГОСТ 166-80 применяется для измерения диаметров гладких цилиндрических поверхностей 2.2. Штангенглубинометр ГОСТ 162-80 применяется для измерения глубины проточек

ЗАКЛЮЧЕНИЕ Экономическая эффективность разработанного процесса по сравнению с базовым составляет 53792руб. Эффективность технического процесса происходит за счет введения ЧПУ, тем самым осуществляется экономия материалов и улучшается производство выпускаемой продукции. СПИСОК ЛИТЕРАТУРЫ 1. Денежный М.П., Стискин Г.М., Тхор «Токарное дело», М., Высш. шк. 1979г.; 2. Панова А.А. «Обработка металлов резанием», справочник технолога, М., Машиностроение, 1988 г.; 3. Дриц М. Е., Москалев М. А. "Технология конструкционных материалов и материаловедение: Учеб. для вузов. - М., Высш. шк., 1990г.; 4. «Технология машиностроения», под редакцией Егорова М.Е., М., 1965г.; 5. Воровьев Л.Н. «Технология машиностроения и ремонт машин», М., 1981г.; 6. Бесиалов Б.Л. «Технология машиностроения», 1973г.; 7. Денежный М.П., Стискин Г.М., Тхор «Токарное дело», М., Высш. шк. 1973г.; 8. Васильев В.З. «Справочные таблицы по деталям машин», т.1, М., 1965г.; 9. «Режимы резания металлов», под редакцией Барановского Ю.В.,М., 1972г.; 10. Дунаев П.Ф. и др. Допуски и посадки. Обоснование выбора: Учебное пособие для студентов машиностроительных вузов. — М.: Высш. шк., 1984 г.; 11. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование по технологии машиностроения: Учебное пособие для машиностроительных специальностей вузов. — 4-е изд., переработанное и дополненное — Мн.: Высш. школа,1983г.

ПРИЛОЖЕНИЯ

Филиал ФГБОУ ВПО «МГИУ» в г. Сергиевом Посаде

К У Р С О В О Й П Р О Е К Т

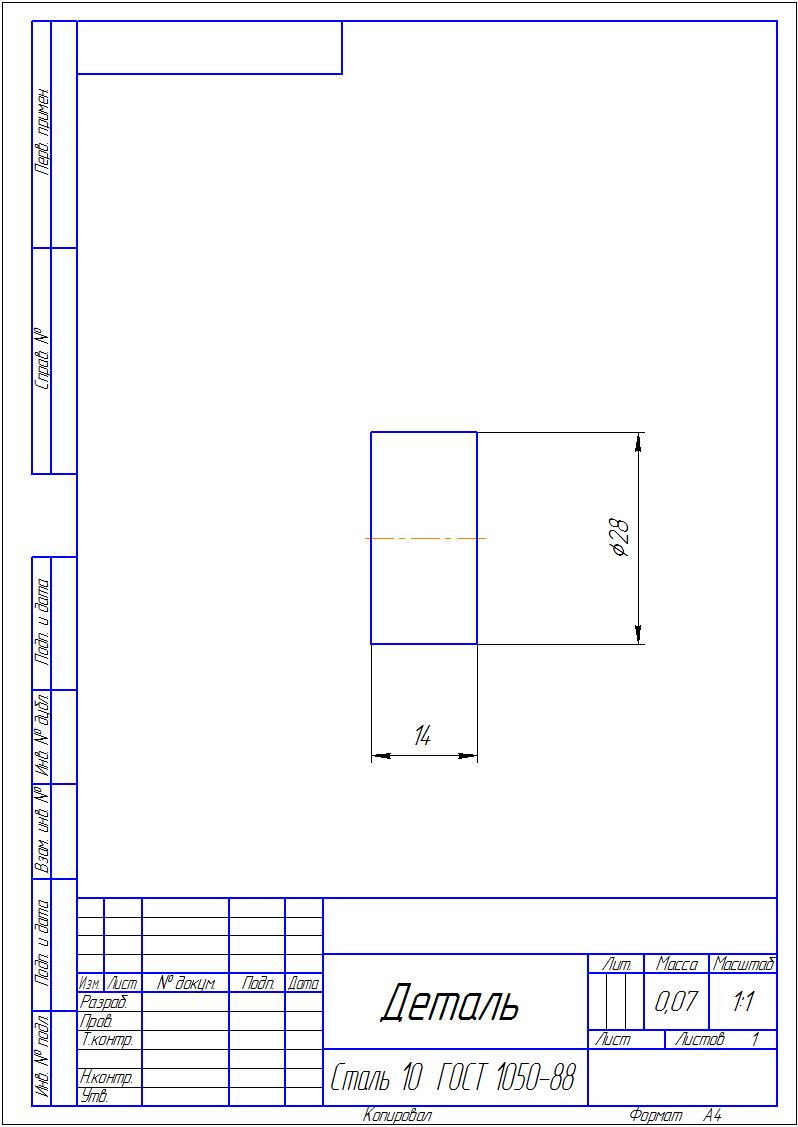

Сергиев Посад СОДЕРЖАНИЕ ВВЕДЕНИЕ............................................................................................... 3 1.ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ............................................................. 4 1.1.Обоснование технических требований, предъявляемых к детали. 4 1.2.Анализ технологичности конструкции обрабатываемой детали.. 4.. 1.3.Выбор типа и организационной формы производства................. 5 1.4.Обоснование и выбор способа получения заготовок.................... 7 1.5.Обоснование и выбор технологических баз................................. 10.. 1.6.Обоснование и выбор последовательности операций обработки детали.................................................................................................. 11.. 1.6.1. Анализ действующего процесса.......................................... 11 1.6.2.Обоснование и выбор последовательности операций проектируемого процесса.................................................................................................................. 11 1.7.Обоснование и выбор оборудования, инструмента, приспособления, средств контроля и автоматизации...................................................................... 14 1.8.Разработка карты технологического маршрута обработки детали................................................................................................... 23 1.9.Расчет технологической себестоимости на одну из операции..... 23 1.10.Расчет режимов резания, нормирование.................................... 29.. 2.КОНСТРУКТОРСКАЯ ЧАСТЬ........................................................... 34 2.1.Описание установочно-зажимного приспособления....................... 34.. 2.2.Описание средств контроля......................................................... 34 3.ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЧАСТЬ…………………………..…35 3.1.Исходные данные…………….…………………………………….35 3.2.Расчет технико-экономической эффективности процесса.......... 35 3.3.Выходные данные технико-экономической эффективности технологического процесса................................................................................................... 36 ЗАКЛЮЧЕНИЕ....................................................................................... 38 СПИСОК ЛИТЕРАТУРЫ....................................................................... 39.. ПРИЛОЖЕНИЕ....................................................................................... 40 ВВЕДЕНИЕ Предохранительный клапан — трубопроводная арматура, предназначенная для защиты от механического разрушения оборудования и трубопроводов избыточным давлением, путём автоматического выпуска избытка жидкой, паро- и газообразной среды из систем и сосудов с давлением сверх установленного. Клапан также должен обеспечивать прекращение сброса среды при восстановлении рабочего давления. Предохранительный клапан является арматурой прямого действия, работающей непосредственно от рабочей среды, наряду с большинством конструкций защитной арматуры и регуляторами давления прямого действия. Тарелка пружины служит для опоры пружины. Т.П. не несет большой нагрузки, поэтому для материала не требуется большой прочности и рекомендуется для ее изготовления использовать прокат из углеродистой стали обыкновенного качества марки Ст 3 ГОСТ 380-94. Существуют и другие виды предохранительной арматуры, но клапаны используются наиболее широко вследствие простоты своей конструкции, лёгкости настройки, разнообразия видов, размеров и конструктивных исполнений. Обязательными компонентами конструкции предохранительного клапана прямого действия являются запорный орган и задатчик, обеспечивающий силовое воздействие на чувствительный элемент, связанный с запорным органом клапана. Запорный орган состоит из затвора и седла. Если рассматривать поясняющий рисунок, то в этом простейшем случае затвором является золотник, а задатчиком выступает пружина. С помощью задатчика клапан настраивается таким образом, чтобы усилие на золотнике обеспечивало его прижатие к седлу запорного органа и препятствовало пропуску рабочей среды, в данном случае настройку производят специальным винтом. 1. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 1.1 Обоснование технических требований, предъявляемых к детали Химический состав, в % (ГОСТ 380-94) Таблиц

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 470; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.011 с.) |