Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тонких химических технологий им. М.В. ЛомоносоваСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Тонких химических технологий им. М.В. Ломоносова

Кафедра «Процессы и аппараты химической технологии» имени Н.И. Гельперина

Пояснительная записка к курсовому проекту по процессам и аппаратам на тему:

Сушильная установка непрерывного действия Задание № 5

Преподаватель: _________ Студент: Дроздов П.А. Группа: ХТ-305

Москва 2015 Оглавление Введение. 3 Назначение и классификация процессов сушки. 3 Классификация и конструкция сушилок. 4 Обоснование выбора метода сушки. 5 1. Тепловой расчет процесса сушки. 6 1.1 Расчет количества удаляемой влаги в сушильном барабане. 6 1.2. Определение размеров сушильного барабана. 6 1.3. Определение параметров сушильного агента. 7 1.3.1 Построение рабочей линии реального процесса. 7 1.3.2. Определение потерь с материалом.. 8 1.3.3 Определение потерь в окружающую среду. 8 1.3.4. Определение параметров конечной точки с учетом потерь. 9 1.4 Расчет скорости движения воздуха. 9 1.4.1.Определение расхода воздуха через сушилку. 9 1.4.2. Расчет скорости движения воздуха в сушилке. 10 1.4.3. Расчет скорости уноса частиц основной фракции. 10 1.5. Расчет тепловой изоляции барабана. 11 1.5.1 Определение коэффициента теплоотдачи к внутренней стенке. 12 1.5.2 Определение коэффициента теплоотдачи от внешней стенки. 12 1.5.3 Расчет необходимой толщины слоя изоляции. 12 2. Расчет основных узлов и деталей барабана. 15 2.1 Расчет угла наклона барабана. 15 2.2. Расчет нагрузки на опоры барабана. 15 2.3. Расчет мощности на вращение барабана. 16 2.4 Выбор бандажей, опорной и опорно-упорной станций. 16 2.4.1. Проверочный расчет бандажа на контактное напряжение. 17 2.4.2. Проверочный расчет бандажа на изгиб. 18 2.4.3. Расчет опорной станции. 19 2.4.4 Выбор и расчет зубчатого венца и привода барабана. 19 2.5 Расчет сушильного барабана. 19 2.5.1 Расчет барабана на прочность по напряжению на изгиб. 19 2.5.2. Расчет барабана на прогиб. 20 2.6 Выбор уплотнения сушильного барабана. 21 2.7 Выбор насадки. 21 2.8 Выбор загрузочной камеры.. 21 2.9 Выбор разгрузочной камеры.. 21 3. Расчет и выбор вспомогательного оборудования. 22 3.1 Расчет калориферной установки. 22 3.1.1Выбор схем калориферной установки. 22 3.1.2 Выбор калориферов по массовой скорости воздуха. 23 3.1.3 Расчет требуемых площадей теплообмена. 24 3.1.4 Расчет параметров калориферных установок. 25 3.1.5 Выбор схемы установки и калориферов. 25 3.2 Шнековый питатель. 26 3.3 Ленточный конвейер. 27 3.4Циклоны.. 28 3.5 Электрофильтр. 31 3.6 Конденсатоотводчики. 32 3.7 Расчет вентилятора. 33 4. Список использованной литературы.. 35

Введение Назначение и классификация процессов сушки. Сушка — это процесс удаления влаги из твердого или пастообразного материала путем испарения содержащейся в нем жидкости за счет подведенного к материалу тепла. При сушке изменяется теплопроводность материала, снижается его объемный вес и повышается прочность. Чем выше качество материала, тем больше возможность его использования. Это может быть обеспечено при соответствующем режиме процесса сушки, который должен проводиться при определенной температуре, давлении и относительной влажности сушильного агента. Режим сушки зависит от свойств высушиваемого материала. Сушка широко применяется в химической, химико-фармацевтической, пищевой и других отраслях промышленности. В химической промышленности сушка обычно является завершающим процессом в производстве почти всех химических продуктов. Среди основных причин, которыми может быть обусловлена необходимость сушки можно выделить следующие: Влажный продукт может портиться при хранении, так как влага Влажность полупродуктов может быть вредна на последующих Перевозка высушенного материала потребителю, особенно на дальние расстояния, обходится дешевле из-за меньшего объемного веса. Сушка — один из наиболее энергоемких процессов химической промышленности: по подсчетам экспертов на нее идет до 12% производимого в стране топлива. В связи с этим, особое внимание должно быть уделено выбору режима сушки, схемы процесса и конструкции сушилки. Как и большинство химических процессов, процесс сушки преимущественно осуществляют в непрерывном режиме, при котором, по сравнению с периодическим, легче управлять процессом и получать продукт стабильного качества с высокой производительностью. Сушка проводится либо под атмосферным давлением, либо под вакуумом, при этом высушиваемый материал может находиться в состоянии покоя, перемещаться, перемешиваться в «кипящем слое». Процесс сушки проводят при различных способах передачи тепла: конвективная и контактная сушка, сушка токами высокой частоты, сушка инфракрасными лучами (радиационная сушка), сушка сублимацией. Первые три метода наиболее распространены в химической промышленности. При конвективной сушке тепло передается от теплоносителя к поверхности высушиваемого материала, и происходит испарение влаги с поверхности материала в теплоноситель. В качестве теплоносителей применяют воздух, топочные или инертные газы. При контактной сушке идет передача от обогреваемой перегородки к материалу, лежащему на ней (противни с подогревом снизу, металлические барабаны с наружным газовым или водяным обогревом, металлические обогреваемые изнутри вальцы, по поверхности которых движется паста, непрерывная лента высушиваемого материала). Влага поглощается либо воздухом, либо промежуточной средой. При радиационной сушке тепло передается тонкому слою материала, либо поверхности его, покрытой лаками и красками, от электрических или газовых инфракрасных излучателей. Сушка протекает интенсивно. Сушилки отличаются малой инерционностью. Электрический ток (высокой или промышленной частоты) применяется для сушки древесины, пенопласта, искусственного волокна и т.д. При сушке древесины быстро прогреваются внутренние слои материала, направления потоков влаги и тепла совпадают и процесс резко ускоряется. Этот метод отличается дороговизной. Сушка сублимацией, или молекулярная сушка, которая происходит при значительном вакууме в сушильной камере, чаще применяется в пищевой, чем в химической промышленности, с целью сохранения объема, цвета, запаха, вкусовых и биологических свойств материала. Этот метод используется при получении сгущенного и сухого молока. Оборудование для этого метода отличается высокой сложностью. Сушка в жидких средах является относительно новым методом, при котором высушиваемый материал помещают в высококипящую среду (t = 150°C). Обычно этот метод используется для сушки древесины при одновременной ее пропитке. Следует также упомянуть о сушке со сбросом давления, когда влага выделяется из нагретого материала при сбросе давления в сушильной камере. Помимо указанных, существуют комбинированные методы сушки, при которых совмещаются конвективная и высокочастотная сушка, сушка инфракрасными лучами и воздушная конвективная сушка, что снижает затраты на сушку (сушка кинопленки). Тепловой расчет процесса сушки В ходе данной части расчета определены основные параметры сушильного агента, размеры сушильного барабана, параметры его тепловой изоляции, необходимое количество теплоты для осуществления процесса и проверена скорость движения сушильного агента по уносу частиц основной фракции. Расчет скорости движения воздуха Расчет скорости движения воздуха в сушилке необходим для проверки возможности уноса основной фракции частиц высушиваемого материала сушильным агентом, что является недопустимым. Расчет угла наклона барабана Угол наклона барабана выбирается по нормалям в пределах от 1° до 4°. Установка барабана под углом способствует перемещению материала вдоль барабана. Более 4° угол брать не рекомендуется, т.к. это приведет к увеличению давления на упорное устройство. Данные для расчета Приняли скорость вращения барабана по каталогу ([2], стр.12):

Приняли коэффициент заполнения сушилки материалом, показывающий долю поперечного сечения барабана, занятую материалом, в пределах, рекомендуемых в литературе ɣ - кажущая плотность (рассчитана ранее) ɣ=1290 кг/м Объем материала в сушилке Для распределительной насадки приняли коэффициент подъема частиц

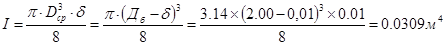

Данные для расчета Для выбранного по заводской нормали бандажа имеются следующие размеры: Ширина бандажа b = 170 мм = 0,17 м. Радиус бандажа R = 1235 мм = 1,235 м; Радиус опорного ролика r = 300 мм = 0,4 м; Высота сечения бандажа H = 135 мм = 0,135 м. Угол между роликами 2φ = 60°. По ([5], стр.395, табл. 13.2.) приняли модуль продольной упругости для материала бандажей (углеродистая сталь): Е = 2·105 МПа. По ([1], стр.37) приняли значение предела текучести для материала бандажей (углеродистая сталь): Расчет опорной станции По нормали Н413-56 завода «Прогресс» определили расстояние между опорной и опорно-упорной станциями l = 4,7 м. Принятая рабочая температура стенки барабана tвн = 40°С. Взяли коэффициент линейного удлинения для материала барабана (сталь) по ([6], стр.33) при данной температуре: αt = 1,1·10-5+0,8·10-8 ·tВН = 1,1·10-5+0,8·10-8·40 = 1,132·10-5 м/м·0С Найдем величину термического удлинения барабана по ([6], стр.33): Δl = 1,132·10-5·(40-18,2)·4,7 = 0,001159 м = 1,16 мм. Вычислили ширину ролика с запасом для удобства монтажа: B = b +Δl + (20...40 мм) = 170+1,16+20 = 200 мм. Принимаем ширину ролика В =200 мм. Расчет сушильного барабана Механический расчет вращающегося барабана включает проверку стандартной толщины стенки барабана на прочность и жесткость. Данные для расчета По нормали стандартная толщина стенки барабана составляет δ = 10 мм = 0,01 м. Допускаемое напряжение на изгиб для материала барабана приняли по ([7], стр.409) равным Модуль упругости материала барабана по ([5], стр.395, табл.13.2) составляет: Е = 2·105 МПа. Расчет барабана на прогиб Определили экваториальный момент инерции кольцевого сечения барабана по ([7], стр.410, ф.(13.62)):

Нашли прогиб барабана по ([7], стр.410, ф.(13,61)):

Допустимым для сушильных барабанов является прогиб, не превышающий 1/3 мм на метр длины барабана. Рассчитали максимальный допустимый прогиб барабана по ([7], стр.410, ф.13.60)):

Величина прогиба барабана много меньше допустимой. Условие жесткости барабана соблюдается. Выбор насадки На первых 1...1,5 м сушильного барабана устанавливают приемно-винтовую насадку с целью равномерной подачи материала в основную часть барабана, где устанавливают основную насадку. Между основной и приемной насадкой предусматривают зазор равный 5% от диаметра барабана. По нормалям завода «Прогресс» выбрали приемно-винтовую насадку Б52 длиной 1100 мм. В качестве основной насадки выбрали подъемно-лопастную насадку Б2052 (по Н431-56). Между основной и приемной насадкой оставить зазор 100 мм. Выбор загрузочной камеры Загрузочная камера служит для подачи высушиваемого материала, а сушильный барабан и соединения вращающегося барабана с другим технологическим оборудованием (циклон и т.п.). На этой камере крепится лабиринтное уплотнение, питающая течка, штуцер ввода материала и штуцер вывода отработанного сушильного агента, кроме того, в корпусе камеры предусмотрен смотровой люк для очистки камеры изнутри и люк для выгрузки остатков материала. По нормали Н425-56 завода «Прогресс» выбранному барабану соответствует противоточная загрузочная камера Б2042. Выбор разгрузочной камеры Разгрузочная камера служит для подачи высушенного материала на ленточный транспортер и соединения вращающегося барабана с другим технологическим оборудованием. На этой камере крепится лабиринтное уплотнение, штуцер вывода материала и штуцер сушильного агента, кроме того, в корпусе камеры предусмотрен смотровой люк для очистки камеры изнутри. По нормали Н427-56 завода «Прогресс» выбранному барабану соответствует противоточная разгрузочная камера Б2043. Значения К Результаты расчета свели в расчетную таблицу:

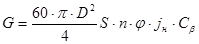

Шнековый питатель Шнековые питатели (конвейеры) предназначены для пневмотранспорта пылевидных и мелкозернистых материалов. Они обеспечивают непрерывную и равномерную подачу пыли в трубопровод. Модифицированный питатель состоит из загрузочной камеры, быстроходного шнека с электродвигателем, броневой гильзы, смесительной камеры с обратным грузовым клапаном и коллектора для подвода сжатого воздуха. Шнек выполнен с уменьшенным шагом заборных и увеличивающимся шагом напорных витков, что улучшает работу питателя (не требует дозатора, исключает пиковые нагрузки и уменьшает износ шнека). Шнек закрепляется на валу электродвигателя через специальную втулку с помощью шпильки, проходящей внутри вала шнека, и вала электродвигателя. Рабочая поверхность витков шнека наплавляется износоустойчивыми электродами. Конструкция подвески обратного клапана выполнена на выносных опорах. Лобовая крышка смесительной камеры быстросъемная. Питатели устанавливают непосредственно под бункерами за шиберным затвором, необходимым для прекращения подачи пыли в насос при проведении ремонтных работ. В зависимости от физико-механических свойств, транспортируемых материалов шнек выполняется с постоянным или переменным (уменьшающимся) шагом для придания материалу уплотнения перед разгрузкой в трубу. Скорость вращения шнека обычно находится в пределах 750 - 1000 об/мин; подаваемый им материал принудительно направляется в диффузор, служащий одновременно и смесительной камерой. Вход в смесительную камеру может быть закрыт клапаном в аварийных случаях, например при заклинивании шнеквала. Привод вала может быть ручным или пневматическим. Шнековый питатель изображен на технологической схеме позицией 2. Необходимо подобрать шнековый питатель по числу оборотов винта. Производительность определяется по формуле:

откуда число оборотов винта

Данные для расчета: G – производительность по влажному материалу; G = 2700 кг/час; D – диаметр винта, м; S – шаг винта, м; j – коэффициент поперечного сечения канала; j = 0.25; Сb – коэффициент, учитывающий угол наклона винта к горизонту b; Сb = 1 при b =1; ɣн – насыпной вес материала, ɣн = 1290 кг/м3. (Рассчитано ранее) Таким образом, подставив числовые значения известных величин, получим зависимость числа оборотов от квадрата диаметра винта и его шага:

По методическим данным [6] произведем подбор значений диаметра и шага винта по номинальному числу оборотов винта, составляющее n = 7.5 об/мин: По методическим данным [6] произведем подбор значений диаметра и шага винта по номинальному числу оборотов винта, составляющее n = 7.5 об/мин:

У питателей типа К вследствие уменьшения шага витков шнека и постепенного уплотнения материала требуются повышенные скорости истечения воздуха на сопел (для лучшего дыхания). В условиях больших длин трубопровода это приводит к повешению расхода и давления в рабочей камере, осoбеннo для матеpиалов,склонных к слеживанию в этих условиях потери давления в камере смешения достигают (100 - 150)кПа. Срок службы шнека на абразивных материалах снижается до 300ч, а с наплавкой шнека не превышает 600ч. Для снижения подачи пыли шнековыми питателями предусмотрено регулирование скорости вращения шнека через текстропную передачу. Выбираем шнековый питатель в соответствии с ГОСТ 2037-65: D = 320 мм, S = 250 мм, nн = 7,5 об/мин. Ленточный конвейер Ленточные конвейеры применяются для транспортировки веществ. В нашем проекте используется два ленточных конвейера: один (на технологической схеме под пунктом 1) доставляет влажный (исходный) материал к шнековому питателю, второй (на технологической схеме под пунктом 7) – транспортирует высушенный материал (продукт) в емкость для сбора готового продукта 8. Для транспортировки материалов будем использовать рифленые конвейерные ленты на основе хлопчатобумажных тканей, которые предназначены для конвейеров с углом наклона до 18о. Применяются на стационарных и подвижных конвейерах малой длины (от 40 до 105 м) при наличии влажности транспортируемого материала. Характеристики ленты ( [8], стр. 46): Сердечник прорезиненный бельтинг Б-820 Толщина обкладки, мм рабочей 3.0 нерабочей 1.0 Прочность связи, не менее, кгс/см между обкладкой и прокладкой 2.8 между прокладками 3.0 Прочность готовой ленты при разрыве, кгс/см ширины одной прокладки, не менее по основе 55 по утку 15 Относительное удлинение при разрыве по основе не более 18 % Относительное удлинение при нагрузке 18 кгс/см ширины одной прокладки 4 – 12 % Характеристика обкладочной резины (ОПБ – особопрочный бельтинг) ([8], стр. 51) Сопротивление разрыву не менее 200 кгс/см2 Относительное удлинение не менее 450 % Истирание не более 700 см3/квт·ч Циклоны Циклоны типа ЦН-15 являются наиболее универсальным типом пылеулавителей. Они предназначены для сухой очистки воздуха. Бункеры циклонов имеют пирамидальную форму. При работе циклонов должна быть обеспечена непрерывная выгрузка осажденной пыли. При этом уровень пыли в бункерах должен быть не ниже плоскости, отстоящей от крышки бункера на 0.5 диаметра цилиндрической части циклона. Циклоны могут эксплуатироваться как по одиночке, так и группами. Группы циклонов используются при больших потоках воздуха. Необходимо определить тип циклона, его геометрические размеры. Подбор циклона необходимо проводить по производительности:

где L – расход воздуха в реальных условиях, Vу – удельный объем воздуха, который находится по номограмме ([6], стр. 1234) при температуре 60оС (считаем, что температуры на выходе из сушильного аппарата и на входе в циклон одинаковы) и влагосодержании x = 0.032 и это значение было найдено ранее. Таким образом, Руководствуясь справочными данными по подбору циклонов ([9] стр.39), находим, что при данной необходимой производительности циклона следует выбрать группу из 4 циклонов. Рассчитаем коэффициент гидравлического сопротивления одного циклона из четырех по формуле ([9], стр.42):

где ([9], стр.42): K 2 = 0.92 – поправочный коэффициент (для начальной запыленности 20 г/см3). ([9], стр.37 табл.1)::

Оптимальные условия работы циклона ЦН-15 обеспечиваются при D P / rg = 50 ¸100 м. Примем это соотношение D P / rg = 75.

Находим условную скорость движения воздуха в циклоне из уравнения ([9], стр.18)::

Условная скорость не превышает максимально допустимой (4 м/с) скорости движения воздуха в группе из четырех циклонов ЦН-15. Находим диаметр циклона по формуле:

n – число циклонов в группе Принимаем стандартное значение диаметра D = 900 мм ([9] стр.39),. Уточняем значения Wусл и D P / rg для принятого значения диаметра:

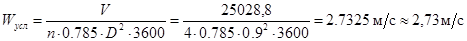

Режим работы соответствует оптимальному режиму. Найденные значения Wусл и D P / rg не выходят за оптимальные пределы. Электрофильтр Электрофильтры типа ЭГА предназначены для очистки от пыли неагрессивных невзрывоопасных технологических газов и аспирационного воздуха температурой до 330оС и разряжением до 15 кПа. Электрофильтры представляют из себя одно- или двухсекционные аппараты прямоугольной формы, состоящие из двух или четырех электрических полей, установленных последовательно по ходу газа. Корпуса аппаратов обычно выполнены из стали и покрыты снаружи теплоизоляцией. Активная зона электрофильтров состоит из осадительных и коронирующих электродов. Удаление уловленной пыли с электродов – механическое. Выбор электрофильтра осуществляется по требуемой производительности по очищаемому газу из условия того, что скорость движения газа в электрофильтре должна лежать в определенных пределах (обычно Выбор электрофильтра производим по производительности 6,95 м3/с = 25020 м3/ч. В рассчитываемой установке скорость газа в электрофильтре составит:

Марка электрофильтра – ЭГА-10-4-4-2 Код ОКП – 36 4611 1013 Производительность по очищаемому газу (при скорости 1 м/с) – 39600 м3/ч. Активный объем – 56.5 м3. Площадь активного сечения – 11 м2. Площадь поверхности осаждения – 420 м2. Разряжение в электрофильтре – 500 Па. Массовая концентрация пыли на входе – не более 90 г/см3 Масса внутреннего механического оборудования – 13900 кг. Конденсатоотводчики Выбираем конденсатоотводчик термодинамический 45ч12нж ([10] стр.10). Этот тип конденсатоотводчиков предназначен для автоматического отвода конденсата водяного пара рабочей температуры до 250оС из различного рода пароприемников. Подбор осуществляется по условной пропускной способности KVу, которая может быть найдена по следующей формуле ([10] стр.7 (6)):

где D Р перепад давлений (в ат), G- расчетное количество конденсата. А- коэфф. учитывающий перепад давлений и температуру конденсата. По ([10] стр.8 рис.2): А=0,6 Р 1 = 0,95×3 ат =2,85 ат – давление греющего пара; ([10] стр.7 (2)): Р 2 = 0,5×2,85 ат =1,425 ат– давление после конденсатоотводчика; ([10] стр.7 (3)): D Р = Р 1 – Р 2 =2,85 ат -1,425 ат =,1,425 ат G = 1.2 · Gрасч; расчетное значение, Gрасч определяется по количеству тепла, которое отдает греющий пар, а именно:

Итак, условная пропускная способность равна

По таблице 2 ([[1]0] стр.7) выбираем конденсатоотводчик по ближайшему большему значению KVу= 1.6 т/ч с условным обозначением 45ч12нж. Диаметр условного прохода Dy = 40 мм Диаметр конденсатоотводчика D = 105 мм Высота конденсатоотводчика H = 89 мм Допустимый перепад давлений МПа 0.03 – 0.2 МПа Масса 4,5 кг Расчет вентилятора В сушильной установке вентилятор обеспечивает необходимый расход воздуха через установку, преодолевая ее аэродинамическое сопротивление, а также сопротивление трубопроводов. Поэтому подбор вентилятора необходимо подбирать исходя из полного сопративления установки. Расход воздуха через вентилятор будет соответствовать расходу воздуха через циклон Основная формула полного сопротивления: Р = Рсуш + Ркал + Ртруб + Рцикл + Рэф Список использованной литературы 1. Мясоеденков В.М. Расчет барабанной сушильной установки (Учебно-методическое пособие), М.:ИПЦ МИТХТ, 2000. 2. Сушильные аппараты и установки. Каталог, М.: ЦИНТИХИМНЕФТЕМАШ, 1988. 3. Павлов К.Ф., Романков П.Г, Носков А.А. Примеры и задачи по курсу ПАХТ, Л.: Химия, 1976. 4. Варфоломеев Б.Г., Карасев В.В. Тепловая изоляция аппаратов, М.: изд-во МИТХТ, 2000. 5. Айнштейн В.Г. и др. Общий курс процессов и аппаратов химической технологии, М.: Химия, 1999. 6. Гельперин Н.И. и др. Методические указания по курсовому проектированию сушильных установок, М.: изд-во МИТХТ, 1976. 7. Дытнерский Ю.И. и др. Основные процессы и аппараты химической технологии, М.: Химия, 1991. 8. Конвейерные ленты. Каталог-справочник. М., ЦНИИТЭНЕФТЕХИМ, 1969, 72 с. 9. Мясоеденков В.М. Расчет и подбор циклонов, М.: изд-во 10. Мясоеденков В.М. Подбор конденсатоотводчиков (учебно-методическое пособие), М.: ИПЦ МИТХТ,2000 11. Лащинский А.А., Толчинский А.Р. Основы конструирования и расчета химической аппаратуры. Справочник, Л.: Машиностроение, 1970.

тонких химических технологий им. М.В. Ломоносова

Кафедра «Процессы и аппараты химической технологии» имени Н.И. Гельперина

Пояснительная записка к курсовому проекту по процессам и аппаратам на тему:

Сушильная установка непрерывного действия Задание № 5

Преподаватель: _________ Студент: Дроздов П.А. Группа: ХТ-305

Москва 2015 Оглавление Введение. 3 Назначение и классификация процессов сушки. 3 Классификация и конструкция сушилок. 4 Обоснование выбора метода сушки. 5 1. Тепловой расчет процесса сушки. 6 1.1 Расчет количества удаляемой влаги в сушильном барабане. 6 1.2. Определение размеров сушильного барабана. 6 1.3. Определение параметров сушильного агента. 7 1.3.1 Построение рабочей линии реального процесса. 7 1.3.2. Определение потерь с материалом.. 8 1.3.3 Определение потерь в окружающую среду. 8 1.3.4. Определение параметров конечной точки с учетом потерь. 9 1.4 Расчет скорости движения воздуха. 9 1.4.1.Определение расхода воздуха через сушилку. 9 1.4.2. Расчет скорости движения воздуха в сушилке. 10 1.4.3. Расчет скорости уноса частиц основной фракции. 10 1.5. Расчет тепловой изоляции барабана. 11 1.5.1 Определение коэффициента теплоотдачи к внутренней стенке. 12 1.5.2 Определение коэффициента теплоотдачи от внешней стенки. 12 1.5.3 Расчет необходимой толщины слоя изоляции. 12 2. Расчет основных узлов и деталей барабана. 15 2.1 Расчет угла наклона барабана. 15 2.2. Расчет нагрузки на опоры барабана. 15 2.3. Расчет мощности на вращение барабана. 16 2.4 Выбор бандажей, опорной и опорно-упорной станций. 16 2.4.1. Проверочный расчет бандажа на контактное напряжение. 17 2.4.2. Проверочный расчет бандажа на изгиб. 18 2.4.3. Расчет опорной станции. 19 2.4.4 Выбор и расчет зубчатого венца и привода барабана. 19 2.5 Расчет сушильного барабана. 19 2.5.1 Расчет барабана на прочность по напряжению на изгиб. 19 2.5.2. Расчет барабана на прогиб. 20 2.6 Выбор уплотнения сушильного барабана. 21 2.7 Выбор насадки. 21 2.8 Выбор загрузочной камеры.. 21 2.9 Выбор разгрузочной камеры.. 21 3. Расчет и выбор вспомогательного оборудования. 22 3.1 Расчет калориферной установки. 22 3.1.1Выбор схем калориферной установки. 22 3.1.2 Выбор калориферов по массовой скорости воздуха. 23 3.1.3 Расчет требуемых площадей теплообмена. 24 3.1.4 Расчет параметров калориферных установок. 25 3.1.5 Выбор схемы установки и калориферов. 25 3.2 Шнековый питатель. 26 3.3 Ленточный конвейер. 27 3.4Циклоны.. 28 3.5 Электрофильтр. 31 3.6 Конденсатоотводчики. 32 3.7 Расчет вентилятора. 33 4. Список использованной литературы.. 35

Введение

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 454; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.226.200.93 (0.017 с.) |

, что близко к рекомендованному по ([6], стр.31).

, что близко к рекомендованному по ([6], стр.31).

=

=

. Вычислим тангенс угла наклона барабана:

. Вычислим тангенс угла наклона барабана:

02 = 330 МПа.

02 = 330 МПа. .

.

=0,0003 4,7м=0,00141м=1,41мм

=0,0003 4,7м=0,00141м=1,41мм

К

К

,

, ,

,

,

, = 155 – коэффициент гидравлического сопротивления циклона при чистом воздухе

= 155 – коэффициент гидравлического сопротивления циклона при чистом воздухе

).

). , что не выходит за рекомендованные рамки.

, что не выходит за рекомендованные рамки.

(рассчитано ранее)

(рассчитано ранее) кг/с=1180,8кг/ч

кг/с=1180,8кг/ч т/ч

т/ч