Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор калориферов по массовой скорости воздухаСодержание книги Поиск на нашем сайте Одной из важных характеристик работы калориферной установки является массовым расход воздуха через фронтальное сечение калорифера. Массовая скорость должна составлять Реальный массовый расход воздуха через калориферную установку нашли по ([1]. стр.11, ф.(3.12)):

Рассчитали по ([1], стр.46, ф.(4.1)) массовые скорости для соответствующих схем калориферных установок для данных калориферов:

m - количество калориферов в ряду (для первой схемы m = 1, для второй m = 2). Результаты расчетов свели в таблицу:

Из расчетной таблицы видно, что подходящими по массовой скорости являются калориферы №11 и №12 для первой схемы установки и №10 и №11 для второй. Их параметры и рассчитывались в дальнейшем. Расчет требуемых площадей теплообмена

По ([3]. стр.550, табл. LVII) нашли температуру конденсации греющего пара заданного давления:

Рассчитали температурный напор установки:

Оценили величины коэффициентов теплоотдачи при вычисленных значениях массовых скоростей во фронтальном сечении по данным ([1], стр.44, табл.4.2) и ([1], стр.45, табл.4.4) интерполяцией и определили соответствующие им поверхности теплообмена по ([1], стр.47. ф.(4.2)):

Значения К Результаты расчета свели в расчетную таблицу:

Расчет параметров калориферных установок Для каждой из рассматриваемых схем калориферных установок определили требуемое количество рядов по ([1], стр.48, ф.(4.3)):

Аэродинамическое сопротивление установки нашли по ([1], стр.48, ф. (4.4))

Действительную поверхность теплообмена вычислили по ([1], стр.48, ф. (4.5))

Рассчитали запас по поверхности по ([1], стр.48, ф. (4.6)):

Результаты расчетов свели в расчетную таблицу:

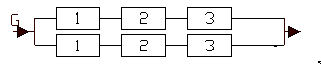

Выбор схемы установки и калориферов Запас по прочности поверхности нагрева установки составляет 10 – 20 %. Меньший запас недостаточен для компенсации возможного уменьшения теплопроизводительности калориферной установки, обусловленного отклонением фактических значений константы теплопроводности от их паспортных показателей, а также загрязнением поверхности в процесс эксплуатации. Запас в размере, превышающий рекомендованный, увеличивает стоимость установки. Примем также критерий сопротивления установки D Pу не более 250 Па. Таким образом, двум критериям соответствует лишь одна установка – №11. Окончательный выбор. Проведя все необходимые расчеты и сравнив полученные значения с рекомендованными, приходим к выводу, что наилучший вариант – три калориферные установки с двумя калориферами в ряду типа КПЗ-СК-01АУЗ №11 в ряду. Схема такой установки приведена ниже (см. рис

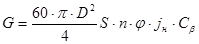

Шнековый питатель Шнековые питатели (конвейеры) предназначены для пневмотранспорта пылевидных и мелкозернистых материалов. Они обеспечивают непрерывную и равномерную подачу пыли в трубопровод. Модифицированный питатель состоит из загрузочной камеры, быстроходного шнека с электродвигателем, броневой гильзы, смесительной камеры с обратным грузовым клапаном и коллектора для подвода сжатого воздуха. Шнек выполнен с уменьшенным шагом заборных и увеличивающимся шагом напорных витков, что улучшает работу питателя (не требует дозатора, исключает пиковые нагрузки и уменьшает износ шнека). Шнек закрепляется на валу электродвигателя через специальную втулку с помощью шпильки, проходящей внутри вала шнека, и вала электродвигателя. Рабочая поверхность витков шнека наплавляется износоустойчивыми электродами. Конструкция подвески обратного клапана выполнена на выносных опорах. Лобовая крышка смесительной камеры быстросъемная. Питатели устанавливают непосредственно под бункерами за шиберным затвором, необходимым для прекращения подачи пыли в насос при проведении ремонтных работ. В зависимости от физико-механических свойств, транспортируемых материалов шнек выполняется с постоянным или переменным (уменьшающимся) шагом для придания материалу уплотнения перед разгрузкой в трубу. Скорость вращения шнека обычно находится в пределах 750 - 1000 об/мин; подаваемый им материал принудительно направляется в диффузор, служащий одновременно и смесительной камерой. Вход в смесительную камеру может быть закрыт клапаном в аварийных случаях, например при заклинивании шнеквала. Привод вала может быть ручным или пневматическим. Шнековый питатель изображен на технологической схеме позицией 2. Необходимо подобрать шнековый питатель по числу оборотов винта. Производительность определяется по формуле:

откуда число оборотов винта

Данные для расчета: G – производительность по влажному материалу; G = 2700 кг/час; D – диаметр винта, м; S – шаг винта, м; j – коэффициент поперечного сечения канала; j = 0.25; Сb – коэффициент, учитывающий угол наклона винта к горизонту b; Сb = 1 при b =1; ɣн – насыпной вес материала, ɣн = 1290 кг/м3. (Рассчитано ранее) Таким образом, подставив числовые значения известных величин, получим зависимость числа оборотов от квадрата диаметра винта и его шага:

По методическим данным [6] произведем подбор значений диаметра и шага винта по номинальному числу оборотов винта, составляющее n = 7.5 об/мин: По методическим данным [6] произведем подбор значений диаметра и шага винта по номинальному числу оборотов винта, составляющее n = 7.5 об/мин:

У питателей типа К вследствие уменьшения шага витков шнека и постепенного уплотнения материала требуются повышенные скорости истечения воздуха на сопел (для лучшего дыхания). В условиях больших длин трубопровода это приводит к повешению расхода и давления в рабочей камере, осoбеннo для матеpиалов,склонных к слеживанию в этих условиях потери давления в камере смешения достигают (100 - 150)кПа. Срок службы шнека на абразивных материалах снижается до 300ч, а с наплавкой шнека не превышает 600ч. Для снижения подачи пыли шнековыми питателями предусмотрено регулирование скорости вращения шнека через текстропную передачу. Выбираем шнековый питатель в соответствии с ГОСТ 2037-65: D = 320 мм, S = 250 мм, nн = 7,5 об/мин. Ленточный конвейер Ленточные конвейеры применяются для транспортировки веществ. В нашем проекте используется два ленточных конвейера: один (на технологической схеме под пунктом 1) доставляет влажный (исходный) материал к шнековому питателю, второй (на технологической схеме под пунктом 7) – транспортирует высушенный материал (продукт) в емкость для сбора готового продукта 8. Для транспортировки материалов будем использовать рифленые конвейерные ленты на основе хлопчатобумажных тканей, которые предназначены для конвейеров с углом наклона до 18о. Применяются на стационарных и подвижных конвейерах малой длины (от 40 до 105 м) при наличии влажности транспортируемого материала. Характеристики ленты ( [8], стр. 46): Сердечник прорезиненный бельтинг Б-820 Толщина обкладки, мм рабочей 3.0 нерабочей 1.0 Прочность связи, не менее, кгс/см между обкладкой и прокладкой 2.8 между прокладками 3.0 Прочность готовой ленты при разрыве, кгс/см ширины одной прокладки, не менее по основе 55 по утку 15 Относительное удлинение при разрыве по основе не более 18 % Относительное удлинение при нагрузке 18 кгс/см ширины одной прокладки 4 – 12 % Характеристика обкладочной резины (ОПБ – особопрочный бельтинг) ([8], стр. 51) Сопротивление разрыву не менее 200 кгс/см2 Относительное удлинение не менее 450 % Истирание не более 700 см3/квт·ч

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 758; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

. При меньших скоростях размеры калориферном установки и приточной камеры оказываются слишком громоздкими. При превышении рекомендуемого значения массовой скорости оказывается слишком высоким гидравлическое сопротивление установки, что повышает стоимость вентилятора и увеличивает эксплуатационные расходы (из-за большей мощности электродвигателя вентилятора).

. При меньших скоростях размеры калориферном установки и приточной камеры оказываются слишком громоздкими. При превышении рекомендуемого значения массовой скорости оказывается слишком высоким гидравлическое сопротивление установки, что повышает стоимость вентилятора и увеличивает эксплуатационные расходы (из-за большей мощности электродвигателя вентилятора).

, где

, где  - площадь фронтального сечения калорифера по ([1], стр.43, табл.4.1),

- площадь фронтального сечения калорифера по ([1], стр.43, табл.4.1),

. (при Р=3 ата) Рассчитали требуемую тепловую мощность калориферной установки по ([1], стр.46):

. (при Р=3 ата) Рассчитали требуемую тепловую мощность калориферной установки по ([1], стр.46): [ (стр.)]

[ (стр.)]

=

=

К

К

,Па

,Па

,Па

,Па

,м2

,м2

,%

,%

,

, ,

,