Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология изготовления конструкцииСодержание книги

Поиск на нашем сайте

Деталировка изделия

Расчет массы: 1. Деталь №1. Пластина S = a b S =60 30 = 1800 см2 m = S , где =7,8 г/см3 m = 1800 * 0,3 * 7,8 = 4212 г =4,2 кг 2. Деталь №2. Стенка. S = a * b S = 299,2 * 40 = 11968 см2 m = S , где =7,8 г/см3 m = 11968 ∙ 0,4 ∙ 7,8 =37340,16 г = 37,34 кг Нужен кран, так как масса конструкции более 50 кг Типы швов Стенки между собой свариваем угловым швом У4. Стенки с пластинами свариваем тавровым швом Т1

Для углового шва У4: S∆ = (1 * 0,2) / 2 = 0,1 S = a * b = 0 ∙ 0,5 = 0 F у4 = S∆ + S = 0,1 + 0 = 0,1 см2 L у4 = 2992 * 4 = 11968 мм = 1197 см Для таврового шва Т1 Sпр =2 * 0,8 = 0,16 Sтр= (0,8 * 0,8)/2=0,32 Fт1=Sпр+Sтр=0,16+0,32=0,48 Lт1 = 300 * 4 = 1200 мм = 120 см Общая длина швов равна: L ш = Lу41 + Lт1 = 1197 + 120 = 1317 см

Заготовительные работы Для изготовления конструкции необходимо выполнить следующие заготовительные работы: чистка, правка, разметка, вырезка, гибка Чистка - удаление ржавчины, окалины, грязи с поверхности листа. (щётки, дробомётные установки, пескоструйный аппарат). Правка - устранение деформаций механическим или термическим способом (многовальцовые листоправильные вальцы, кувалда, молоток). Разметка - перенос размеров детали в натуральную величину с чертежа на металл. (рулетка, линейка, угольник, чертилка). При разметке очень важно правильно выдержать взаимное расположение плоскостей, на которых ведут разметку. Вырезка - отделение частей металла от листового или сортового проката механическим или термическим способом (газорезка, гильотина, пресс ножницы).

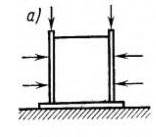

Контроль заготовительных работ Контроль качества очистки выполняется визуально. Контроль качества правки определяется линейкой на «ребро».При правки могут образовываться деформации, которые исправляются молотком. Контроль качества разметки выполняется дополнительными измерениями. Контроль качества вырезки определяется внешним осмотром и линейкой на «ребро». При вырезки могут образовываться заусенцы, которые удаляются болгаркой или напильником. Сборка изделия Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис.1а) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис.1 б). Сборку заканчивают установкой нижнего пояса.. Расстояние между прихватками 10 см. Длина прихватки 1,5 см. Сборка выполняется электродами Э42

Контроль качества сборки изделия Перед контролем необходимо отбить шлак шлакоотделителем от всех прихваток и зачистить металлической щёткой до металлического блеска. После чего проверю овальность, симметричность внешним осмотром. Могут возникнуть дефекты: не равномерное расположение прихваток. Из-за чего может происходить коробление детали после сварки. Проверяют визуально, исправить можно следующим инструментом: молоток, кувалда, болгарка (после срезания прихваток, их ставят снова). Сварка изделия 3.1. 3.1.1 3.1.2 3.1.3 3.1.3.1 3.1.3.2 3.1.3.3 3.1.3.4 3.1.3.5 3.1.3.6 3.1.3.7 Выбор сварочного материала. Прочность наплавленного метала должна быть ни ниже прочности основного. Тип электрода Э42. Марка электрода – УОНИ 13/45А Коэффициент наплавки - 10 г/(а*ч). Диаметр электрода - 4 мм. Допускаемый ток в нижнем положении - 170 А Расход электродов на 1 кг наплавленного металла, кг: 1,7 Род тока, полярность: постоянный ток обратной полярности Пространственное положение при сварке - любое. Условие сварки: при свар этими электродами легко перекрывать зазоры. Вертикальные швы следует варить сверху вниз. Можно варить методом опирания. Покрытие – не гигроскопично. Область применения: для сварки ответственных конструкций. Сварка короткой дугой по тщательно зачищенным кромкам. Определение силы тока I = (20+6d) * d I = (20 + 6 * 3) * 3 =114 А Определение длины дуги Lдуги= (0,5....1,5) * d Lдуги= 1 * 3 = 3 мм Определение напряжения дуги U = Ua + Uk + Ust Ua + Uk = 10В Ust = b*L = 2 * 3 =6 В B = 2В/мм U = 10 + 6 = 16 В Определение скорости сварки V = (ά * I)/( * Fш * 100), где v -скорость сварки, м/ч; ά-коэффициент наплавки, г /А ч; (см. п. 2.3.7.1.) I - сила тока, А; (см. п. 2.3.7.2). - плотность стали, 7,8г/см. Fш - площадь сечения сварного шва, см2; (см. п. 2.3.2.) Для углового шва У4: V =(10 * 114) / (7,8 * 0,1 * 100) = 14,6 м/ч Для таврового шва Т1 V =(10 * 114) / (7,8 * 0,48 * 100) = 3 м/ч

|

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 362; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.12.88 (0.009 с.) |

рис№1

рис№1