Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Глава№2.Классификация источников питанияСтр 1 из 4Следующая ⇒

Глава№3.Особенности выбора источника питания Рассмотрим особенности выбора внешней характеристики источника питания для различных способов сварки. Ручная дуговая сварка Одна из основных особенностей ручной сварки - частое изменение длины дуги. Оно связано с манипуляцией сварщиком электродом, его плавлением и необходимостью подачи электрода вниз, а также выполнением швов в неудобных и труднодоступных местах. Особенно частые колебания длины дуги возникают при недостаточной квалификации сварщика. Для обеспечения стабильности процесса сварки, требуемой глубины проплавления и хорошего качества шва необходимо, чтобы сила тока при колебаниях длины дуги изменялась минимально. Если при ручной дуговой сварке использовать источник питания с пологопадающей характеристикой, то при удлинении дуги возможен ее обрыв из-за малого тока, а при укорочении дуги возможен прожог из-за чрезмерно большой силы тока. Поэтому при ручной сварке применяются источники питания с крутопадающей характеристикой, обеспечивающей максимальную стабильность процесса сварки. Полуавтоматическая сварка Особенностью полуавтоматической сварки является постоянная, независимая от сварщика скорость подачи сварочной проволоки. Для обеспечения устойчивого процесса сварки необходимо обеспечить постоянство длины дуги. В противном случае возможен обрыв дуги или короткое замыкание проволоки на изделие. Для обеспечения постоянства длины дуги необходимо, чтобы в процессе сварки соблюдалось соотношение:

Характеристика источника питания должна быть такой, чтобы при случайном нарушении этого соотношения она позволяла вернуться к его соблюдению в максимально короткие сроки. Рассмотрим, что происходит при механизированной сварке при неожиданном увеличении или уменьшении длины дуги. В (приложения№3 рис.1) изображена возрастающая характеристика дуги при различной ее длине l, l1, l2, а также жесткая характеристика источника питания. При увеличении длины дуги рабочая точка О перемещается в O1 и сила тока уменьшается - I1. После уменьшения силы тока снижается количество теплоты, выделяемой в дуге, и скорость плавления проволоки уменьшается. В этот период времени скорость подачи проволоки становится больше скорости плавления: Vпод> Vпл. Конец проволоки приближается к изделию, и длина дуги самостоятельно восстанавливается. Этот процесс называется саморегулированием длины дуги.

Процесс сварки будет стабильным, если реакция по изменению скорости плавления проволоки после изменения длины дуги будет быстрой. В этом случае говорят, что процесс саморегулирования проходит активно. Рассмотрим, как влияет на активность саморегулирования вид внешней характеристики источника питания. В (приложения№3 рис.2) приведены три различные характеристики источников питания: пологопадающая (П), жесткая (Ж), возрастающая (В). Наиболее резкие колебания силы тока, обеспечивающие активное саморегулирование, будут при возрастающей характеристике источника питания, при жесткой характеристике саморегулирование происходит менее активно, еще менее активно оно будет происходить при пологопадающей характеристике. Поэтому если проволока при сварке подается относительно медленно, возможно использование пологопадающих или жестких характеристик. Это обычно бывает при сварке под флюсом, когда диаметры проволок достаточно большие и скорости их подачи относительно невелики и колеблются в пределах 50-200 м/ч. При сварке в углекислом газе диаметры проволок ниже, поэтому для обеспечения высокой производительности их скорости подачи выше - до 400 м/ч. В этом случае обязательно применение жестких характеристик. При сварке на форсированных режимах при очень высоких скоростях подачи проволоки возможно применение источников питания с возрастающими характеристиками. Источники питания с крутопадающими характеристиками, предназначенные для ручной полуавтоматической и автоматической сварки, применяться не могут, так как не обеспечивают саморегулирования длины дуги и стабильность процесса сварки. Кроме принципа саморегулирования в некоторых сварочных аппаратах используется принцип автоматического регулирования длины дуги. Он заключается в том, что в процессе сварки скорость подачи проволоки не постоянна, а изменяется в зависимости от длины дуги, а следовательно, и напряжения на ней. Управление скоростью подачи проволоки осуществляется за счет обратной связи между дугой и двигателем подающего механизма.

3. Технология сборки и сварки емкости для сухих отходов Пояснительная записка Цель работы составить технологию изготовления балки коробчатого сечения, рассчитать количество сварочных материалов и нормы времени необходимого для изготовления этого изделия.

Расшифровка стали Сталь 09Г2С: ХИМИЧЕСКИЙ СОСТАВ (в %): Углерода 0,12 Кремния 0,5-0,8 Марганца 1,3-1,7 Хрома 0,3 Никеля 0,3 Меди 0,3 Серы не более 0,4 Фосфора не более 0,35 МЕХАНИЧЕСКИЕ СВОЙСТВА Предел прочности 440-500 МПа Предел текучести 270-350 МПа Удлинение 21% Свариваемость хорошая. Сталь 09Г2С конструкционная низколегированная для сварных конструкций. Она предназначена для изготовления элементов сварных металлических конструкций работающих под давлением при температуре от -70 до +425°С. Деталировка изделия

Расчет массы: 1. Деталь №1. Пластина S = a b S =60 30 = 1800 см2 m = S , где =7,8 г/см3 m = 1800 * 0,3 * 7,8 = 4212 г =4,2 кг 2. Деталь №2. Стенка. S = a * b S = 299,2 * 40 = 11968 см2 m = S , где =7,8 г/см3 m = 11968 ∙ 0,4 ∙ 7,8 =37340,16 г = 37,34 кг Нужен кран, так как масса конструкции более 50 кг Типы швов Стенки между собой свариваем угловым швом У4. Стенки с пластинами свариваем тавровым швом Т1

Для углового шва У4: S∆ = (1 * 0,2) / 2 = 0,1 S = a * b = 0 ∙ 0,5 = 0 F у4 = S∆ + S = 0,1 + 0 = 0,1 см2 L у4 = 2992 * 4 = 11968 мм = 1197 см Для таврового шва Т1 Sпр =2 * 0,8 = 0,16 Sтр= (0,8 * 0,8)/2=0,32 Fт1=Sпр+Sтр=0,16+0,32=0,48 Lт1 = 300 * 4 = 1200 мм = 120 см Общая длина швов равна: L ш = Lу41 + Lт1 = 1197 + 120 = 1317 см

Заготовительные работы Для изготовления конструкции необходимо выполнить следующие заготовительные работы: чистка, правка, разметка, вырезка, гибка Чистка - удаление ржавчины, окалины, грязи с поверхности листа. (щётки, дробомётные установки, пескоструйный аппарат). Правка - устранение деформаций механическим или термическим способом (многовальцовые листоправильные вальцы, кувалда, молоток). Разметка - перенос размеров детали в натуральную величину с чертежа на металл. (рулетка, линейка, угольник, чертилка). При разметке очень важно правильно выдержать взаимное расположение плоскостей, на которых ведут разметку. Вырезка - отделение частей металла от листового или сортового проката механическим или термическим способом (газорезка, гильотина, пресс ножницы).

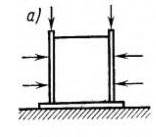

Сборка изделия Сначала на стеллаж укладывают верхний пояс (полку), расставляют и приваривают к нему диафрагмы. Такая последовательность определяется необходимостью создания жесткой основы для дальнейшей установки и обеспечения прямолинейности боковых стенок, а также их симметрии относительно верхнего пояса. После приварки диафрагм устанавливают, прижимают (рис.1а) и прихватывают боковые стенки. Затем собранный П-образный профиль кантуют и внутренними угловыми швами приваривают стенки к диафрагмам (рис.1 б). Сборку заканчивают установкой нижнего пояса.. Расстояние между прихватками 10 см. Длина прихватки 1,5 см. Сборка выполняется электродами Э42

Сварка изделия 3.1. 3.1.1 3.1.2 3.1.3 3.1.3.1 3.1.3.2 3.1.3.3 3.1.3.4 3.1.3.5 3.1.3.6 3.1.3.7 Выбор сварочного материала. Прочность наплавленного метала должна быть ни ниже прочности основного. Тип электрода Э42. Марка электрода – УОНИ 13/45А Коэффициент наплавки - 10 г/(а*ч). Диаметр электрода - 4 мм. Допускаемый ток в нижнем положении - 170 А Расход электродов на 1 кг наплавленного металла, кг: 1,7 Род тока, полярность: постоянный ток обратной полярности Пространственное положение при сварке - любое. Условие сварки: при свар этими электродами легко перекрывать зазоры. Вертикальные швы следует варить сверху вниз. Можно варить методом опирания. Покрытие – не гигроскопично. Область применения: для сварки ответственных конструкций. Сварка короткой дугой по тщательно зачищенным кромкам. Определение силы тока I = (20+6d) * d I = (20 + 6 * 3) * 3 =114 А Определение длины дуги Lдуги= (0,5....1,5) * d Lдуги= 1 * 3 = 3 мм Определение напряжения дуги U = Ua + Uk + Ust Ua + Uk = 10В Ust = b*L = 2 * 3 =6 В B = 2В/мм U = 10 + 6 = 16 В Определение скорости сварки V = (ά * I)/( * Fш * 100), где v -скорость сварки, м/ч; ά-коэффициент наплавки, г /А ч; (см. п. 2.3.7.1.) I - сила тока, А; (см. п. 2.3.7.2). - плотность стали, 7,8г/см. Fш - площадь сечения сварного шва, см2; (см. п. 2.3.2.) Для углового шва У4: V =(10 * 114) / (7,8 * 0,1 * 100) = 14,6 м/ч Для таврового шва Т1 V =(10 * 114) / (7,8 * 0,48 * 100) = 3 м/ч Техника сварки Сварку поясных швов осуществляют после завершения сборки и ведут наклоненным электродом без поворота в положение «в лодочку». Это объясняется тем, что для балки коробчатого сечения подрез у поясного шва менее опасен, чем для двутавра, поскольку в балках коробчатого сечения сосредоточенные силы передаются с пояса на стенку не непосредственно, а главным образом через поперечные диафрагмы.

Контроль сварных швов Перед контролем швы тщательно зачищаются металлической щёткой и делают внешний осмотр. При образовании подреза наплавляют ещё один слой. Наплывы, прожоги, непровары – выполняют чистку болгаркой, проваривают заново.

Контроль готового изделия Готовое изделие контролируем визуально. Размеры контролируем с помощью рулетки. Углы контролируют угольником. Обнаруженные дефекты исправляем механическим способом. Если есть дефекты, которые не возможно исправить, то изделие отправляется в брак. Нормирование времени

Нормирование времени на сварку и резку даёт возможность правильно организовать оплату труда рабочих и планировать производство. Норма времени необходимого для изготовления данной металлоконструкции складывается из нормы времени на сварку и нормы времени на сборку. Нормирование времени на сварку и резку даёт возможность правильно организовать оплату труда рабочих и планировать производство. Норма времени, необходимого на изготовление данной металлоконструкции, складывается из нормы времени на сварку и нормы времени на сборку. Т= ТСВ+ ТСБ, мин. 3.2.1. Определение нормы времени на сварку производится по формуле: ТСВ= ТО + ТВ+ ТД + ТПЗ, мин; ТО - основное время ТВ - вспомогательное время ТД - дополнительное время ТПЗ - подготовительно - заключительное время Маршрутная карта

Заключение. Во второй половине ХХ в. произошел переход от машинно-технической революции к научно-технической, которая характеризуется широким использованием наукоемких технологий. В начале третьего тысячелетия сварка является одним из ведущих технологических процессов создания материальной основы современной цивилизации. Более половины валового национального продукта промышленно развитых стран создается с помощью сварки и родственных технологий. До 2/3 мирового потребления стального проката идет на производство сварных конструкций и сооружений. Во многих случаях сварка является единственно возможным или наиболее эффективным способом создания неразъемных соединений конструкционных материалов и получения ресурсосберегающих заготовок, максимально приближенных по геометрии к оптимальной форме готовой детали или конструкции. Непрерывный рост наукоемкости сварочного производства способствует повышению качества продукции, ее эффективности и конкурентоспособности.

Сегодня сварка применяется для неразъемного соединения широчайшей гаммы металлических, неметаллических и композиционных конструкционных материалов в условиях земной атмосферы, Мирового океана и космоса. Несмотря на непрерывно увеличивающееся применение в сварных конструкциях и изделиях легких сплавов, полимерных материалов и композитов, основным конструкционным материалом остается сталь. Именно поэтому мировой рынок сварочной техники и услуг возрастает пропорционально росту мирового потребления стали. К началу ХХI в. он оценивается примерно в 40 млрд. долларов, из которых около 70 % приходится на сварочные материалы и около 30 % – на сварочное оборудование. Отмеченные особенности определяют общую положительную тенденцию роста мирового производства сварных конструкций, динамичного развития мирового и регионального рынков сварочной техники и материалов, а также объемов научных исследований и разработок по совершенствованию сварки и родственных технологий. Основываясь на анализе, проведенном академиком Б.Е. Патоном, выделим основные направления развития сварки и родственных технологий в ХХI в. Сначала несколько слов об общих тенденциях применительно к нашей стране. Дуговая и контактная сварка останутся по-прежнему доминирующими способами соединения металлов. Предполагается, что доля ручной дуговой сварки покрытыми электродами к 2025 г. составит 20 – 25 % от общего объема сварки. Доля механизированных и автоматических способов сварки в защитных газах, заменяющих ручную дуговую, составит в будущем 50 – 55 % общего ее объема. Развитие сварки под флюсом, доля которой к 2025 г. составит ~ 17 % в общем ее объеме, связано с созданием более совершенного оборудования. Учитывая мировые тенденции расширения области применения прогрессивных ресурсосберегающих технологий можно предположить, что доля лазерной технологии в сварочном производстве в предстоящее десятилетие существенно увеличится и достигнет 6 – 8 % общего объема сварочных работ.Такие способы сварки, как электронно-лучевая, диффузионная и высокочастотная, занимают важное место в общих технологических процессах обработки металлов и будут развиваться в зависимости от нужд и запросов промышленности

Литература 1. ГОСТ 5264-80 Конструктивные элементы сварных соединений и швов, выполненных РДС. 2. Анурьев В.И. Справочник конструктора-машиностроителя. В 3 –х т. Т.3. - Изд. 8-е перераб. и доп. - М., Машиностроение, 2001 3. Верховенко Л.В. Тукин А.К. Справочник сварщика. - Минск, Вышейшая школа, 1990. 4. Костенко Е,М, Сварочные работы: Практическое пособие для электрогазосварщика. Электр.книга 5. Юхин Н,А, Выбор сварочного электрода. Учебно-справочное пособие. - М,, Изд-во «Соуэло». 2003 6. https://ru.wikipedia.org/wiki/%D1%E2%E0%F0%EA%E0 7. https://ru.wikipedia.org/wiki/%D1%E2%E0%F0%EA%E0

Приложения. Приложение №1

Рис.1 Вольт-амперные характеристики дуги Приложение №2.

Рис.1

Приложение №3.

Рис.1 Зависимость изменения тока от колебания длины сварочной дуги

Рис.2 Влияние формы внешней характеристики источника

.

Глава№2.Классификация источников питания Источники питания электрической сварочной дуги разделяются по следующим признакам: 1)по роду тока — источники постоянного тока ((см.приложения№2 рис.1)преобразователи, агрегаты и выпрямители) и переменного тока (сварочные трансформаторы(см.приложения№2 рис.2); 2) по числу одновременно подключаемых сварочных постов — однопостовые и многопостовые(см.приложения№2 рис3); 3) по назначению — источники для ручной сварки открытой дугой, автоматической и полуавтоматической сварки под флюсом, сварки в защитных газах, электрошлаковой сварки и плазменной резки и источники тока специального назначения (сварка трехфазной дугой, многодуговая сварка и пр.); 4) по принципу действия и конструктивному выполнению: сварочные трансформаторы с нормальным магнитным рассеянием и отдельным дросселем (реактивной катушкой) на отдельном или общем сердечнике; сварочные трансформаторы с искусственно увеличенным магнитным рассеянием — с подвижным магнитным шунтом и подвижными обмотками; преобразователи — с независимой намагничивающей и последовательной размагничивающей обмотками, с намагничивающей параллельной и размагничивающей последовательной обмотками, с расщепленными полюсами, с жесткой характеристикой, универсальные; агрегаты — генераторы с двигателями внутреннего сгорания; сварочные выпрямители — с селеновыми вентилями, с кремниевыми вентилями, многопостовые, однопостовые, с падающими или жесткими характеристиками, универсальные. Устойчивое горение дуги возможно в том случае, если источники сварочного тока будут обладать падающей внешней характеристикой, т е. когда напряжение на зажимах источника будет снижаться при увеличении силы тока; 5) по характеру привода — источники с электрическим приводом и независимым приводом (от двигателя внутреннего сгорания); 6) по способу установки и монтажа — стационарные и передвижные. Выбор источника питания сварочной дуги обусловливается способом сварки, характером производства, свойствами свариваемых металлов, условиями работы источника, применяемыми электродами. Для ручной дуговой сварки применяют любые источники питания с крутопадающей внешней характеристикой; для автоматической и полуавтоматической сварки под флюсом — источники питания большой мощности с пологопадающими, а иногда с жесткими характеристиками; для сварки в среде газообразной двуокиси углерода (углекислого газа) — источники питания постоянного тока с жесткими или возрастающими характеристиками. Стационарные сварочные посты в цехах и мастерских обычно питаются от многопостовых источников питания (преобразователей или выпрямителей); сварочные посты, расположенные на значительном расстоянии друг от друга, комплектуют однопостовыми источниками питания. Конструкции из малоуглеродистых сталей можно сваривать дугой, питающейся от любого источника; изделия из легированных сталей требуют применения сварки постоянным током при обратной полярности; источники постоянного тока используют также для сварки цветных металлов, чугуна, для наплавки и плазменной резки. Для сварочных работ в закрытых, отапливаемых помещениях целесообразно использовать сварочные выпрямители, более чувствительные к температурным изменениям; на открытом воздухе лучше эксплуатировать преобразователи и трансформаторы. Универсальные источники питания применяют там, где часто изменяется характер свариваемых изделий. В местах, где отсутствуют электрические сети (в полевых условиях), используют сварочные агрегаты (с двигателями внутреннего сгорания); эти же агрегаты можно применять для сварки ответственных конструкций в тех случаях, когда сильно колеблется напряжение питающей сети. Для работы в условиях повышенной влажности и тропического климата используют специальные источники. Источники питания переменного тока. Установки переменного тока подразделяются на однофазные и трехфазные, на установки, создающие электродугу промышленной частоты (50 Гц) и более высокой частоты. К однофазным сварочным установкам переменного тока промышленной частоты относятся сварочные трансформаторы, к трехфазным установкам ~ специальные трансформаторы или однофазные трансформаторы, включенные по трехфазной схеме. Применяемые на заготовительных предприятиях и на строительно-монтажных площадках сварочные аппараты переменного тока разделяют на четыре основные группы: 1) сварочные аппараты с отдельным дросселем; 2) сварочные аппараты со встроенным дросселем; 3) сварочные аппараты с подвижным магнитным шпунтом; 4) сварочные аппараты с увеличенным магнитным рассеянием и подвижной обмоткой. Аппараты состоят из понижающего трансформатора и специального устройства. Трансформатор обеспечивает питание дуги переменным током напряжением 60—70 В, а специальное устройство служит для создания падающей внешней характеристики и регулирования силы сварочного тока. При ручной дуговой сварке широко применяют трансформаторы с отдельным дросселем СТЭ-24у и СТЭ-34у, которые несложны по устройству и безопасны в работе (). Сварочные аппараты СТН со встроенным дросселем предназначены для ручной дуговой св-арки. Сварочные аппараты ТСД имеют дистанционное управление для регулирования силы сварочного тока. Применяют их главным образом при автоматической сварке. Для работы в монтажных условиях рекомендуются сварочные аппараты легкого типа СТШ-250 (). Эти аппараты имеют магнитный шунт, состоящий из двух половин, которые могут сдвигаться и раздвигаться. При полностью сдвинутых половинах шунта сила сварочного тока минимальна. В сварочных аппаратах с увеличенным магнитным рассеянием и подвижной обмоткой регулирование силы сварочного тока осуществляется путем изменения расстояния между первичными и вторичными обмотками. При увеличении этого расстояния магнитный поток рассеяния возрастает, а сила сварочного тока уменьшается. У трансформаторов ТС, ТСК и ТД обмотки алюминиевые В условиях строительно-монтажных площадок удобны трансформаторы ТД-304, имеющие дополнительную приставку для дистанционного регулирования силы сварочного тока. Промышленность выпускает также переносные сварочные аппараты ТСП-1 и ТСП-2, очень удобные для применения на объектах монтажа. Они предназначены для сварки коротких швов, прихваток, т.е. для сварки с большими перерывами. Сварочный аппарат ТСП-1 имеет массу 35 кг, пределы регулирования силы сварочного тока 105—180 А. Аппарат ТСП-2 имеет массу 63 кг, номинальная сила тока 300 А. Трехфазные сварочные аппараты используют при сварке трехфазной дугой спаренными электродами. Трехфазные сварочные аппараты отличаются большой экономичностью применения — их КПД достигает 0,9, однако ввиду сложности сварочного оборудования и невозможности выполнения сварки в потолочном и вертикальном Положениях эта сварка имеет ограниченное применение. Для получения большой силы сварочного тока используют па* раллельное включение трансформаторов с одинаковыми внешними Характеристиками и одинаковым напряжением первичной и вторичной цепи. Для получения токов высокой частоты и высокого напряжения применяют осцилляторы ОСПЗ-2М и др., включаемые непосредственно в питающую сеть напряжением 220 В. Осциллятор состоит из повышающего трансформатора ПТ и колебательного контура. Трансформатор повышает напряжение с 220 до 6000 В. Потребляемая мощность 45 Вт. Колебательный контур вырабатывает высокочастотный ток. При использовании осциллятора дуга загорается даже без прикосновения электрода к изделию (при зазоре 1—2 мм). Осциллятор применяют при аргонодуговой сварке, при сварке Дугой малой мощности, при падении напряжения в сети, питающей сварочную установку, так как падение напряжения создает неустойчивость зажигания дуги. Осциллятор подключают к клеммам вторичной обмотки трансформатора проводами сечением 1,5 мм2, а в сварочную цепь — одножильным высоковольтным проводом такого же сечения с металлической экранировкой. Металлический корпус осциллятора должен быть заземлен. Габаритные размеры осциллятора 250X170X110 мм, масса 6,5 кг, Источники питания постоянного тока — сварочные выпрямители, сварочные преобразователи и сварочные агрегаты с приводом от двигателя внутреннего сгорания. Сварочный выпрямитель представляет собой аппарат, преобразующий переменный ток в постоянный (пульсирующий) с помощью полупроводниковых селеновых и кремниевых вентилей. Он состоит из двух основных частей: трансформатора с устройством для регулирования сварочного тока или напряжения и выпрямительного блока, собранного по трехфазной мостовой схеме. Преимуществами выпрямителей являются высокий КПД, относительно небольшие потери холостого хода, отсутствие вращающихся частей и бесшумность в работе, равномерность нагрузки фаз, небольшая масса и возможность замены медных проводов алюминиевыми. Однако следует иметь в виду, что для выпрямителей опасны продолжительные короткие замыкания и они чувствительны к колебаниям напряжения в сети. Сварочные- выпрямители являются более экономичными по сравнению со сварочными преобразователями. В табл. 212 приведены технические данные выпрямителей. Сварочные выпрямители ВС и ВДГ с жесткой внешней характеристикой предназначены для сварки в защитном газе плавящимся электродом, автоматической и полуавтоматической сварки под флюсом, порошковой проволокой и др. Они просты по устройству и надежны в работе. Выпрямители с падающими внешними характеристиками выпускают типов ВСС, ВКС и ВД. Сварочные выпрямители ВСУ и ВДУ являются универсальными источниками питания дуги. Они предназначены для питания дуги автоматической и полуавтоматической сварки под флюсом, в защитном газе, порошковой проволокой, а также при ручной дуговой сварке. Для выполнения сварочных работ на объектах Институт электросварки им. Е. О. Патона разработал переносной сварочный выпрямитель ВЖ-2М, предназначенный для питания автоматов и полуавтоматов при сварке открытой дугой в защитном газе стыков труб диаметром 20—100 мм. Масса выпрямителя 50 кг. Внешняя характеристика — пологопадающая; число ступеней регулирования — 9. Сварочные выпрямители через каждые 3 мес. необходимо очищать от грязи и пыли продувкой сжатым воздухом. Все трущиеся части механизмов выпрямителя смазывают 2 раза в год. Вентилятор должен быть всегда исправным во избежание перегрева полупроводниковых элементов и выхода из строя выпрямителя. Сварочные преобразователи постоянного тока состоят из асинхронного электродвигателя и генератора постоянного тока, собранных в одном корпусе. Ротор двигателя и якорь генератора находятся на одном валу. Преобразователь устанавливают на раме или на колесах. Сварочные преобразователи подразделяются на однопостовые и многопостовые, стационарные и передвижные. 'При выполнении строительно-монтажных работ широко применяется передвижной сварочный преобразователь ПСО-500. Он предназначен для ручной дуговой сварки, полуавтоматической и автоматической сварки под слоем флюса. Сварочные агрегаты (преобразователи) применяют для выполнения сварочных работ при отсутствии электроэнергии (на новостройках, в полевых условиях и др.). Агрегат может быть установлен в кузове автомашины, на автомобильном или тракторном прицепе. Они различаются по мощности, типу двигателя (бензиновые карбюраторные, дизельные), способу транспортирования и отдельным элементам конструкции. Выпускают также универсальные сварочные преобразователи ПСУ-300 и ПСУ-500-2, предназначенные для ручной сварки, автомагической под флюсом, автоматической и полуавтоматической в защитном газе. В этих преобразователях путем переключения независимой и последовательной обмоток генератора можно создавать размагничивающий и подмагничивающий поток и вследствие этого получать падающую или жесткую характеристику.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 520; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.180.244 (0.13 с.) |

рис№1

рис№1