Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методика выбора подшипников каченияСодержание книги

Поиск на нашем сайте

Опытный проектировщик может назначать конкретный тип и размер подшипника, а затем делать проверочный расчёт. Однако здесь требуется большой конструкторский опыт, ибо в случае неудачного выбора может не выполниться условие прочности, тогда потребуется выбрать другой подшипник и повторить проверочный расчёт. Во избежание многочисленных "проб и ошибок" можно предложить методику выбора подшипников, построенную по принципу проектировочного расчёта, когда известны нагрузки, задана требуемая долговечность, а в результате определяется конкретный типоразмер подшипника из каталога [31]. Методика выбора состоит из пяти этапов: 1. Вычисляется требуемая долговечность подшипника исходя из частоты вращения и заданного заказчиком срока службы машины. 2. По найденным ранее реакциям опор выбирается тип подшипника (радиальный, радиально-упорный, упорно-радиальный или упорный), из справочника находятся коэффициенты радиальной и осевой нагрузок Х, У. 3. Рассчитывается эквивалентная динамическая нагрузка. 4. Определяется требуемая грузоподъёмность C = P * L ( 1/α ). 5. По каталогу, исходя из требуемой грузоподъёмности, выбирается конкретный типоразмер ("номер") подшипника, причём должны выполняться два условия: - грузоподъёмность по каталогу не менее требуемой; - внутренний диаметр подшипника не менее диаметра вала.

МУФТЫ Это устройства для соединения валов и передачи между ними вращающего момента. Муфты могут передавать вращающий момент и валам, и другим деталям (колёсам, шкивам и т.д.). Соединяют соосные и несоосные валы. Муфты существуют потому, что всегда есть некоторая несоосность, перекосы, взаимная подвижность валов. Конструкции муфт весьма разнообразны. Простейшая муфта сделана из куска ниппельной трубочки и соединяет вал электромоторчика с крыльчаткой автомобильного омывателя стекла. Муфты турбокомпрессоров реактивных двигателей состоят из сотен деталей и являются сложнейшими саморегулирующимися системами. Группы муфт различают по их физической природе. - Муфты механического действия. - Муфты электрического (электромагнитного) действия. - Муфты гидравлического или пневматического действия. Классы муфт различают по режиму соединения валов. - Нерасцепляемые (постоянные, соединительные) – соединяют валы постоянно, образуют длинные валы. - Управляемые – соединяют и разъединяют валы в процессе работы, например, широко известная автомобильная муфта сцепления. - Самодействующие – срабатывают автоматически при заданном режиме работы. - Прочие. Основная характеристика муфты – передаваемый вращающий момент. Существенные показатели – габариты, масса, момент инерции. Муфта, рассчитанная на передачу определённого вращающего момента, выполняется в нескольких модификациях для разных диаметров валов. Муфты – автономные узлы, поэтому они легко стандартизируются. Муфты рассчитывают по их критериям работоспособности: - прочности при циклических и ударных нагрузках, - износостойкости, - жёсткости.

На практике муфты подбираются из каталога по величине передаваемого момента M = M Вала K, где М Вала – номинальный момент, определённый расчётом динамики механизма, К – коэффициент режима работы: К = 1 ¸ 1,5 спокойная работа, лёгкие машины; К = 1,5 ¸ 2 переменные нагрузки, машины среднего веса (поршневые компрессоры); К = 2 ¸ 6 ударные нагрузки, большие массы (прессы, молоты). Для двигателей транспортных машин К завышают на 20 ¸ 40 % в зависимости от числа цилиндров.

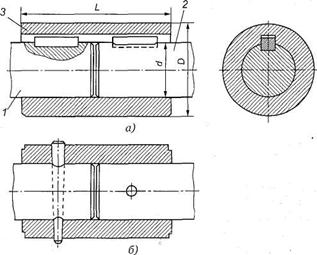

ЖЁСТКИЕ МУФТЫ С помощью этих муфт осуществляется жесткое соединение валов. Могут быть втулочными или фланцевыми. Втулочная муфта является простейшей из жестких муфт. Она представляет собой втулку 3 (рис.2), посаженную с помощью шпонок, штифтов или шлицев на выходные концы валов 1 и 2.

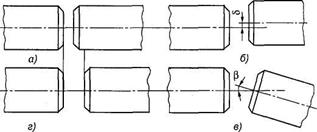

Рис.2. Втулочная муфта: а — крепление на шпонке; б — крепление штифтом Втулочные муфты находят применение в тихоходных и неответственных конструкциях машин при диаметрах валов d < 70 мм Достоинство таких муфт — простота конструкции и малые габаритные размеры; недостатки — необходимость при монтаже и демонтаже раздвигать концы валов на полную длину муфты либо сдвигать втулку вдоль вала не менее чем на половину ее длины; необходимость очень точного совмещения валов, так как эти муфты не допускают радиального или углового смещения осей валов (рис.3). Материал для изготовления втулки — сталь 45; для муфт больших размеров — чугун СЧ25.

Рис.3. Возможные смещения валов

Фланцевая муфта состоит из двух полумуфт 1 и 2 (рис.4), соединенных болтами 4. Для передачи вращающего момента используют шпоночные или шлицевые соединения. Вращающий момент передаётся за счёт сил трения между фланцами, а когда болты вставлены без зазора, то также и болтами. Фланцевые муфты стандартизованы в диапазоне диаметров 12...250 мм и передают моменты 8...45000 Нм. В тяжёлых машинах полумуфты приваривают к валам. Эти муфты называют иногда поперечно-свертными. Для лучшего центрования фланцев на одной полумуфте делают круговой выступ, на другой — выточку того же диаметраили предусматривают центрующее кольцо. Фланцевые муфты могут передавать значительные вращающие моменты; имеют широкое распространение в машиностроении. Употребляются для валов диаметром d < 350 мм. Достоинство этих муфт — простота конструкции и легкость монтажа; недостаток — необходимость точного совмещения валов и точного соблюдения перпендикулярности соприкасающихся торцовых поверхностей полумуфт к оси вала. Материал фланцевых полумуфт — сталь 40, 35Л, чугун СЧЗО (для муфт больших размеров). Болты, поставленные без зазора, могут обеспечивать центровку валов. При постановке болтов с зазором центровка обеспечивается выступом, который воспринимает также все поперечные нагрузки. Центрирующий выступ усложняет монтаж и демонтаж соединения, так как при этом необходимо осевое смещение валов. Для обеспечения техники безопасности выступающие части болтов закрывают буртиками 4. В тех случаях, когда муфта имеет общее ограждение, буртики не делают. Расчет на прочность выполняют для шпоночных соединений и болтов (см. расчет призматических шпонок и расчет болтовых соединений нагруженных в плоскости стыка для болтов поставленных с зазором и без зазора). Установка болтов без зазора позволяет получить муфты меньших габаритов и поэтому применяется чаще. Наибольшее распространение из этой группы муфт получила зубчатая муфта (рис.4.1).Она состоит из полумуфт 1 и 2 с наружными зубьями и разъемной обоймы 3 с двумя рядами внутренних зубьев эвольвентного профиля (рис. 16.3). Муфта компенсирует радиальные, осевые и угловые смещения валов за счет боковых зазоров в зацеплении и обточки зубьев по сфере. Компенсация несоосности валов сопровождается скольжением зубьев. Для повышения износостойкости зубья подвергают термообработке, а вмуфту заливают смазку. Рис. 4.1.

Компенсирующие муфты Конструкции этих муфт несколько сложнее, но они допускают некоторые радиальные и угловые смещения осей валов. Основное назначение этих муфт состоит в том, чтобы компенсировать вредное влияние неправильного относительного положения соединяемых валов. Однако эти муфты чувствительны к перекосам. Кроме того, при перекосах валов вследствие трения в зубьях муфта нагружает валы изгибающим моментом примерно 10% от вращающего. Компенсирующие муфты делятся на жесткие подвижные и упругие (деформируемые). Кулачково-дисковая муфта (рис.5) состоит из двух полумуфт 1 и 2 с диаметральными пазами на торцах и промежуточного плавающего диска 3 (рис.5, а) с взаимно перпендикулярными выступами. В собранной муфте выступы диска располагаются в пазах полумуфт (рис.5, б). Трущиеся поверхности периодически смазывают пластичной смазкой (один раз в смену). Кулачково-дисковая муфта применяется для соединения тихоходных валов (до 250 об/мин). Допустимые радиальные смещения валов — до 0,04 мм, угловое — до 30'. Недостаток этих муфт — повышенная чувствительность к перекосам валов. Эти муфты предназначены главным образом для компенсации относительно параллельного смещения осей валов. Теоретически, при любом смещении передаточное отношение между валами постоянное. При вращении ведущего вала без угловых ускорений ведомый вал также будет вращаться равномерно. Полумуфты и диски рекомендуется изготовлять из стали 45Л.

Рис.5. Кулачково-дисковая муфта: а — элементы муфты; б — в собранном виде

Зубчатая муфта (рис.6) состоит из четырех основных деталей: двух полумуфт 1 и 2 с наружными зубьями и двух обойм 3 и 4 с внутренними зубьями. Обоймы муфты соединены болтами 5. Через отверстие 6 заливается масло (один раз в три месяца). Зубчатые муфты компенсируют радиальные, угловые и комбинированные смещения валов (углы между полумуфтами и обоймами не должны превышать 0,5°; d< 560 мм); находят широкое применение в машиностроении. Эти муфты надежны в работе, имеют малые габаритные размеры. Материал полумуфт и обойм — сталь 40 или 45Л.

Рис.6. Зубчатая муфта: 1, 2 - полумуфты с наружными зубьями; 3, 4 — обоймы; 5 — болты; 6 — отверстие для подвода смазки Упругая втулочно-пальцевая муфта (рис.7) по конструкции аналогична фланцевой муфте, вместо соединительных болтов у упругой муфты имеются стальные пальцы 1 на которые установлены эластичные (резиновые, кожаные и т. п.) втулки 2. Эластичные элементы позволяют компенсировать незначительные осевые (для малых муфт 1—5 мм; для больших муфт 2—15 мм), радиальные (0,2—0,6 мм) и угловые (до 30') смещения валов. Упругие втулочно-пальцевые муфты обладают хорошей эластичностью, высокой демпфирующей и электроизоляционной способностью, просты в изготовлении, надежны в работе. Находят широкое применение, особенно для соединения электродвигателей с исполнительными механизмами (машинами) при d< 150 мм. Материал полумуфт — сталь 35, 35Л или чугун СЧ25; пальцы изготовляют из стали 45.

Рис. 7.Муфта упругая втулочно-пальцевая: 1 — пальцы; 2 — эластичные втулки

Несущая способность муфт резко падает с ростом перекоса валов. Размеры муфт подбирают по таблицам в зависимости от вращающего момента, который находят по наибольшему длительно действующему моменту на ведущем валу.

УПРУГИЕ МУФТЫ Предназначены главным образом для смягчения (амортизации) ударов, толчков и вибрации. Кроме того, допускают некоторую компенсацию смещений валов. Главная особенность таких муфт – наличие металлического или неметаллического упругого элемента. Способность упругих муфт противостоять ударам и вибрации значительно повышает долговечность машин. Муфта с упругой торообразной оболочкой может, фактически, рассматриваться, как упругий шарнир Гука. Она способна компенсировать значительные неточности монтажа валов. Лёгок монтаж, демонтаж и замена упругого элемента. Допускаются радиальные смещения 1 ¸ 5 мм, осевые 2 ¸ 6 мм, угловые 1,5 ¸ 2о, угол закручивания 5 ¸ 30о. Несущая способность (и прочность) муфт зависит от крепления оболочки к фланцам. Стандартизованы муфты с неразрезной упругой оболочкой в диапазоне моментов 2 ¸ 2500 кГм. Широкое применение находит упругая втулочно-пальцевая муфта ("МУВП"). Здесь нет необходимости крепить резину к металлу, легко заменять упругие элементы при износе.

Муфты нормализованы в размерах 16 ¸ 150 мм и моментов 3,2 ¸ 1500 кГм.

Муфты рассчитывают по допускаемым давлениям между пальцами и упругими втулками P = 2 Mвр / ( zDdl ) £ [ p ], где z – число пальцев, d – диаметр пальца, l – длина упругого элемента, D – диаметр расположения осей пальцев. Допускаемое давление обычно 30 кГ/см2. Пальцы муфты рассчитывают на изгиб.

Фрикционные муфты Фрикционные муфты (рис.13) в отличие от кулачковых, допускают включение на ходу под нагрузкой. Фрикционные муфты передают вращающий момент за счет сил трения. Фрикционные муфты допускают плавное сцепление при любой скорости, что успешно используется, например, в конструкции автомобильного сцепления. Кроме того, фрикционная муфта не может передать через себя момент больший, чем момент сил трения, поскольку начинается проскальзывание контактирующих фрикционных элементов, поэтому фрикционные муфты являются эффективными неразрушающимися предохранителями для защиты машины от динамических перегрузок. По конструкции фрикционные муфты делят на: дисковые, в которых трение происходит по торцевым поверхностям дисков (одно- и многодисковые) (см. рис.13, а); конусные, в которых рабочие поверхности имеют коническую форму (рис.13.10, б); цилиндрические имеющие цилиндрическую поверхность контакта (колодочные, ленточные и т.д.) (рис.13.10, в). Наибольшее распространение получили дисковые муфты. Фрикционные муфты работают без смазочного материала (сухие муфты) и со смазочным материалом (масляные муфты). Последние применяют в ответственных конструкциях машин при передаче больших моментов. Смазывание уменьшает изнашивание рабочих поверхностей, но усложняет конструкцию муфты. Материал для фрикционных муфт — конструкционные стали, чугун СЧ30. Фрикционные материалы (прессованную асбесто-проволочную ткань — ферродо, фрикционную пластмассу, порошковые материалы и др.) применяют в виде накладок.

Рис. 13. Фрикционные муфты: а — дисковая; б — конусная; в — цилиндрическая

Главной особенностью работы фрикционных муфт является сжатие поверхностей трения. Отсюда ясно, что такие муфты рассчитываются на прочность по контактному давлению (аналогично напряжениям смятия). Для каждой конструкции необходимо вычислить сжимающую силу и разделить её на площадь контакта. Расчётное контактное давление не должно быть больше допускаемого для данного материала.

Шпоночные соединения

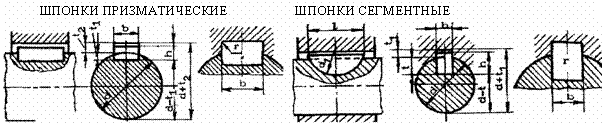

Рис.30 Передают вращающий момент между валом и колесом. Образуются посредством шпонки, установленной в сопряжённые пазы вала и колеса. Шпонка имеет вид призмы, клина или сегмента, реже применяются шпонки других форм.

Шпоночные соединения: + просты, надёжны; + удобны в сборке-разборке; + дёшевы. Шпонки, однако: ` ослабляют сечение валов и ступиц колёс; ` концентрируют напряжения в углах пазов; ` нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки).

Шпоночные соединения могут быть: è ненапряжёнными, выполняемыми призматическими или сегментными шпонками. Они передают момент только боковыми гранями; è напряжёнными, выполняемыми клиновыми шпонками. Они передают момент за счёт сил трения по верхним и нижним граням. Наибольшее распространение получили ненапряженные шпоночные соединения, в которых окружное усилие воспринимается боковыми поверхностями шпонок (рис. 31, а, б, в).

Рис. 31 Призматические шпонки (рис.31,а, б) плотно устанавливаются в фрезерованный для них на валу паз (а - для пальцевой фрезы, б - для дисковой). Сегментные шпонки Вудруфа (рис.31,б) отличаются простотой изготовления (шлифовка штампованных полудисков на магнитном столе). Для них применяются специальные дисковые фрезы. В напряженных - клиновых шпоночных соединениях, осуществляется радиальный натяг за счет клинообразной формы шпонки, который воспринимает значительную часть окружного усилия. Однако эти шпоночные соединения создают смещение ступицы относительно оси вала, следствием чего является дисбаланс вращающихся деталей. Поэтому такие шпонки в настоящее время применяются сравнительно редко, а в точном машиностроении совершенно не используются. Призматические и сегментные шпонки стандартизованы и подбираются по таблицам ГОСТ в зависимости от диаметра вала. Длина шпонок рассчитывается. Материал шпонок - Ст. 45, Ст. 50, для призматических шпонок - чистотянутая по профилю. Как правило, применяют лишь одну шпонку вследствие трудности пригонки нескольких (не более двух).

Шпонки всех основных типов стандартизованы. ДЕФОРМАЦИИ ШПОНКИ СРЕЗ СМЯТИЕ

Призматические и сегментные шпонки всех форм испытывают смятие боковых поверхностей и срез по средней продольной плоскости:

здесь h – высота сечения шпонки, d – диаметр вала, b – ширина сечения шпонки, l – рабочая длина шпонки (участок, передающий момент). Исходя из статистики поломок, расчёт на смятие проводится как проектный. По известному диаметру вала задаются стандартным сечением призматической шпонки и рассчитывают её рабочую длину. Расчёт на срез – проверочный. При невыполнении условий прочности увеличивают рабочую длину шпонки.

Шлицевые соединения Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. В последние годы, в связи с общим повышением напряжений в деталях машин, шлицевые соединения получили самое широкое распространение взамен шпонок. Этому способствует оснащение промышленности специальным оборудованием - шлицефрезерными и протяжными станками. В сравнении со шпоночными шлицевые соединения имеют большую нагрузочную способность, лучше центрируют соединение и меньше ослабляют вал. По профилю различают следующие шлицевые соединения (рис. 32): прямобочные (а) - число шлиц Z = 6, 8, 10, 12; звольвентные (б)- число шлиц Z = 12, 16 и более; треугольные (в) - число шлиц Z = 24, 36 и более.

Рис. 32 Эвольвентные шлицы создают меньшую концентрацию напряжений у основания шлица, поэтому в настоящее время получают преимущественное распространение. Треугольные шлицы мелкие, поэтому мало ослабляют вал, однако они способны передавать лишь относительно небольшую нагрузку. Шлицевые соединения применяются с центрированием ступицы по валу (рис. 33): а) по наружному диаметру; б) по внутреннему диаметру; в) по боковым граням.

Рис. 33 Соединение (в), во избежание термических короблений, требует чистовой протяжки ступицы после термообработки, поэтому твердость ступицы не может быть выше HRC=30. Соединение (б) требует шлифовки вала по посадочному диаметру на специальных станках, зато ступица может быть твердой, так как посадочный диаметр шлифуется на обычных внутришлифовальных станках. Соединение (в) допускает твердые шлицы на валу и на ступице, однако для обеспечения сборки, считаясь с возможных короблением шлицов при закалке, зазоры в соединении должны быть увеличенными. В сравнении со шпонками шлицы: + имеют большую несущую способность; + лучше центрируют колесо на валу; + усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым;

` требуют специального оборудования для изготовления отверстий.

Основными критериями работоспособности шлицов являются: è сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам); è сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения). Расчет шлицевых соединений Смятие и износ связаны с одним параметром – контактным напряжением (давлением) s см. Это позволяет рассчитывать шлицы по обобщённому критерию одновременно на смятие и контактный износ. Допускаемые напряжения [ s ] см назначают на основе опыта эксплуатации подобных конструкций. Для расчёта учитывается неравномерность распределения нагрузки по зубьям где Z – число шлицов, h – рабочая высота шлицов, l – рабочая длина шлицов, dср – средний диаметр шлицевого соединения. Для эвольвентных шлицов рабочая высота принимается равной модулю профиля, за dср принимают делительный диаметр. Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования D, d или b, числа зубьев Z, номинальных размеров d x D (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например, D 8 x 36H7/g6 x 40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерами d = 36 и D = 40 мм и посадкой по центрирующему диаметру H7/g6.

Сварные соединения Не имеют соединяющих деталей. Выполняются за счёт местного нагрева и диффузии (перемешивания частиц) соединяемых деталей. Создают, практически, одну целую, монолитную деталь. Весьма прочны, т.к. используют одну из самых могучих сил природы - силы межмолекулярного сцепления. Сварку (дуговую электросварку) изобрел в 1882 году российский инженер Н.И. Бенардос. С тех пор технология процесса значительно усовершенствована. Прочность сварного шва теперь практически не отличается от монолита, освоена сварка всех конструкционных материалов, включая алюминий и неметаллы. Сварные соединения (швы) по взаимному расположению соединяемых элементов делятся на следующие группы:

Для сварки характерна высокая экономичность: малая трудоёмкость; сравнительная дешевизна оборудования; возможность автоматизации; отсутствие больших сил, как, например, в кузнечно-прессовом производстве; отсутствие больших объёмов нагретого металла, как, например, в литейном производстве. Однако говорить обо всех этих достоинствах имеет смысл только при хорошо налаженном и организованном технологическом процессе сварки. Недостатки сварки состоят в том, что при низком качестве шва возникают температурные повреждения материала, кроме того, из-за неравномерности нагрева возникает коробление деталей. Это устраняется либо привлечением квалифицированного (высокооплачиваемого) сварщика, либо применением автоматической сварки, а также специальными приспособлениями, в которых деталь фиксируется до полного остывания. Общее условие проектирования сварных соединений – обеспечение равнопрочности шва и свариваемых деталей [27].

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 558; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.82.26 (0.01 с.) |

Для призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки.

Для призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки. ;

;  ,

,

,

,