Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема: Обладнання для виробництва макаронних виробівСодержание книги

Поиск на нашем сайте

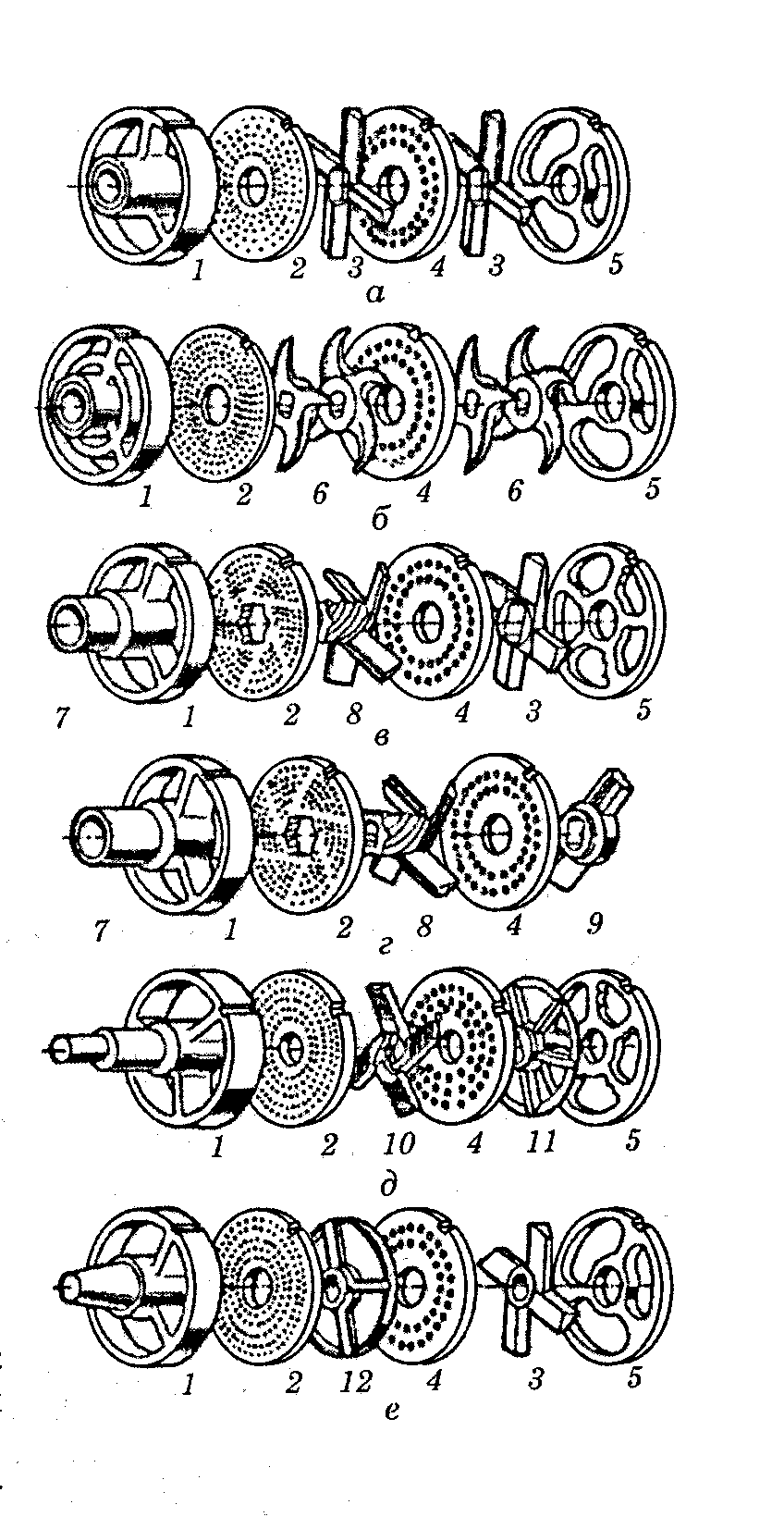

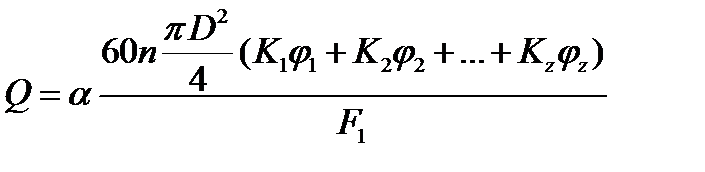

5. Теоретичне обґрунтування Вовчок.Залежно від виду і сорту ковбас ступінь подрібнення м’яса різна. При виробництві напівкопчених, копчених та сирокопчених ковбас м’ясо подрібнюють до такого стану, при якому структура клітин в основному зберігається, а це сприяє більш інтенсивному вологообміну під час подальшого сушіння ковбас, але ступінь подрібнення повинна бути настільки високою, щоб отриманий фарш мав однорідну і малоліпку консистенцію. Подрібнення м’яса при виробництві копчених, напівкопчених, сирокопчених ковбас, а також попереднє подрібнення м’яса при виробництві варених ковбасних виробів проводиться на вовчках. Різальний механізм вовчка (рис. 10. 1) складається із решіток та ножів, які розміщуються по черзі: ніж – решітка, ніж – решітка і т.д. Нерухома решітка і хрестоподібний ніж, що обертається (односторонній чи двосторонній) утворюють площину різання. Кількість таких різальних площин може бути різна (1 – 4 шт.) в залежності від ступеню подрібнення: чим більша ступінь подрібнення, тим більше повинно бути площин різання. При невеликих ступенях подрібнення (діаметр отворів коливається від 16 – 25 мм) досить однієї площини різання, при більших (діаметр отворів 2 – 3 мм) – кількість площин різання слід довести до чотирьох. Продуктивність вовчка залежить від діаметру його решітки, діаметру отворів решітки, числа обертів шнеку, а також від рівномірності подачі, м’яса в вовчок, сорту та виду м’яса. У вовчку м’ясо піддається різанню, зминанню та розриву, при чому чим менший діаметр отворів решітки вовчка, тим сильніше руйнується і перетирається тканина, тим більше нагрівається м’ясо в наслідок тертя (на 8 – 9 ºС). На ступінь нагрівання впливає також правильність збірки різального механізму. Найбільш поширені вовчки з діаметром решітки 220 мм і одно шнековою подачею сировини. Останнім часом випускають вовчки з двома шнеками, що подають сировину на подрібнення, причому розмір горловини вовчка збільшений (горловина вовчка вміщує до 100 кг м’яса), що дає можливість подрібнювати на ньому морожене м’ясо в блоках. Вовчок легко розбирається, зручний в обслуговуванні, економічний. Продуктивність вовчка за пропускною здатністю комплекту різального механізму визначають за формулою:

де n – швидкість обертання ножів, хв; D – діаметр решітки вовчка, м;

К1,К2 , …Кz – кількість лез кожного ножа; Z – загальна кількість різальних площин даного різального механізму; F1 – поверхня одиниці маси продукту після подрібнення, м2/кг.

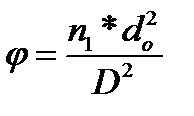

Коефіцієнт використання площі решітки являє собою відношення площі всіх отворів для проходу продукту до всієї площі решітки:

де n1 – кількість отворів в решітці; d0 – діаметр отворів в решітці, мм.

Числове значення F1 при подрібненні м’яса з плюсовими температурами в залежності від діаметру отворів вихідної решітки комплекту різального механізму приведене нижче:

d0, мм 2 2,5 3 F1, м2/кг 1,1÷1,2 0,6÷0,7 0,07÷0,1

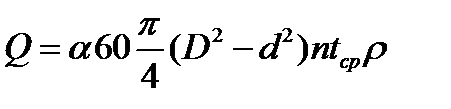

При подрібненні замороженої сировини числове значення F1 збільшується на 15 – 20 %. Продуктивність вовчка по робочому шнеку визначається за формулою:

де D – зовнішній діаметр витків шнеку, м; d – діаметр валу шнека(внутрішній діаметр витків), м;

tср – крок(середній) шнеку, м; n – швидкість обертання робочого шнеку, об/хв.

Рис. 10.1.Різальні механізми вовчків а – К6-ФВЗП-200; б – К6-ФВП-160-2; в, г – фірми „Seydelmann” (Німеччина); д – фірми „ Laska” (Австрія); е – фірми „ Cramer+Grebe” (Німеччина); 1 – кільця-підпори; 2 – вихідні решітки; 3 – чотиризубий ніж із прямолінійними різальними кромками; 7 – трубчаста насадка; 8, 10, 12 – жилу вальні чотиризубі ножі; 9 – двозубий ніж; 11 – багатозубий ніж з обмежувальним кільцем.

При експлуатації вовчків необхідно дотримуватись правил техніки безпеки. Конструкція завантажувальної горловини вовчка повинна попереджувати зависання оброблювального продукту. В разі необхідності для проштовхування сировини передбачають штовхачі, що забезпечують безпеку і зручність в роботі. Привід до виконавчих органів вовчка повинен бути розташованим в середині станини і мати суцільну огорожу і щитки на монтажні вікна повинні мати кріплення, що виключають їх зняття або відкривання без інструменту, спеціальних ключів чи пристроїв. Вовчки необхідно обладнувати відкидним столом і підніжкою, що забезпечують зручність санітарної обробки і розбирання різального механізму. Відкритий стіл і підніжка блокуються з пусковим пристроєм, що попереджує пуск в роботу вовчка при відкинутій площадці чи підніжці. Для безпечної розбирання різального механізму під час санітарної обробки машини застосовують пристрої для відгвинчування зажимної гайки і спеціальний крючок.

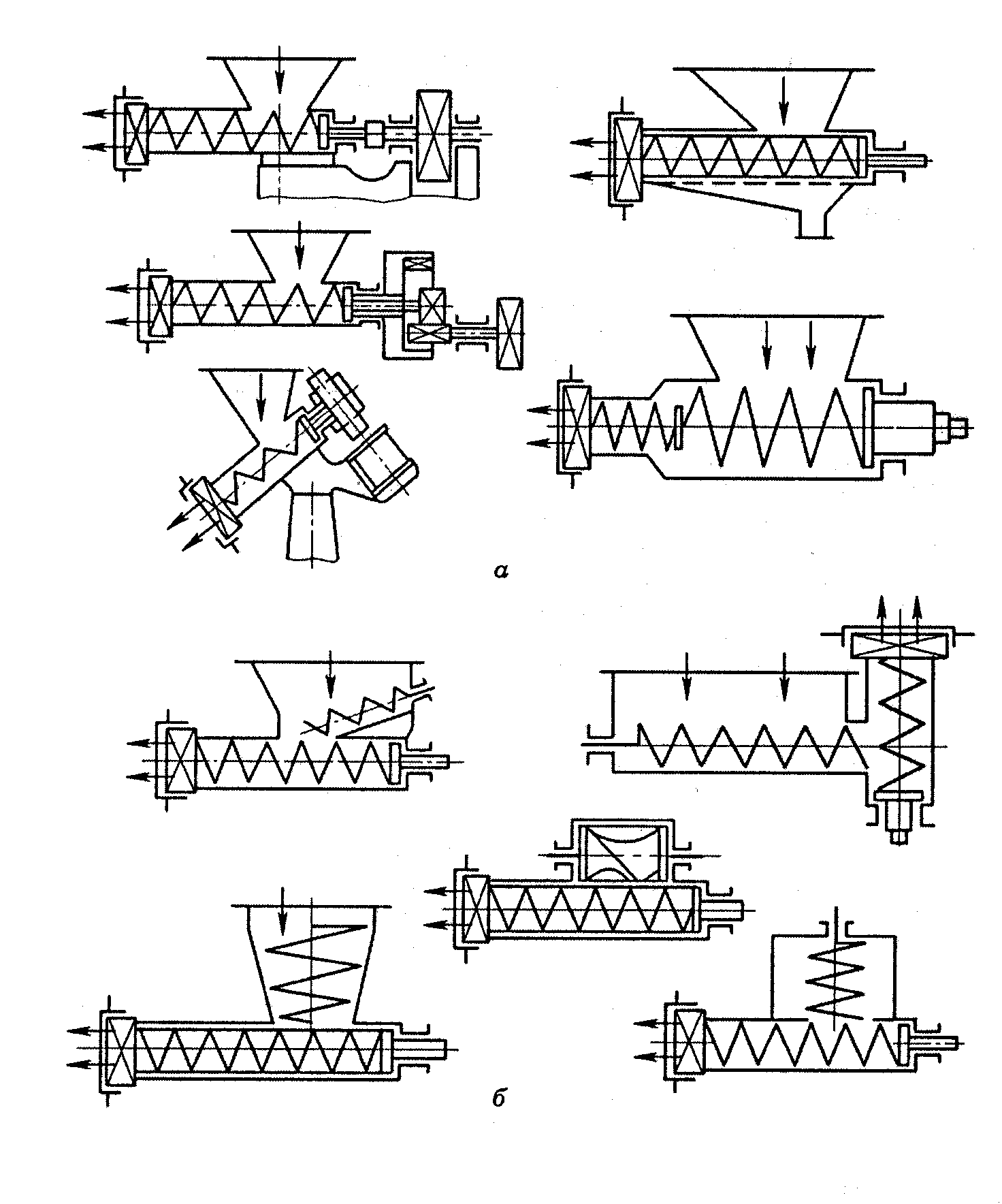

Рис. 10.2.Схеми вовчків а – без примусового подавання сировин; б – з примусовим подаванням сировини Вовчок К6-ФВП-120. Призначений для безпосереднього подрібнення безкісткового жилованого м’яса та м’ясопродутів при виробництві фаршу для ковбасних та інших м’ясних виробів. Виготовляється в двох модифікаціях: К6-ФВП-120-1(без завантажувального пристрою), К6-ФВП-120-2 (з завантажувальним пристроєм) (рис. 10.3). Складається з станини зварної конструкції, на якій розміщені всі механізми і привід, завантажувальна чаша зварної конструкції для приймання подрібнювальної сировини.

Рис. 10.3. Схема „Вовчка” К6-ФВП-120

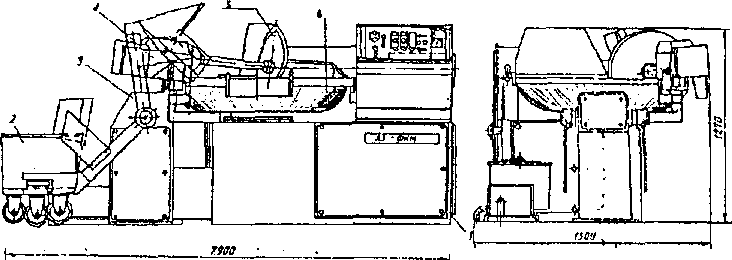

В механізм подачі сировини до різального механізму входять робочий шнек, допоміжний шнек подачі сировини до робочого шнеку і робочий циліндр з внутрішніми ребрами. Різальний механізм – ножі, встановлені на хвостовику робочого шнеку, ножові решітки та притискний пристрій. Відкритий стіл служить для санітарної обробки різального механізму, відкидна площадка забезпечує зручність обслуговування. Захисно-пускова апаратура розташована в електрошафі, яка повинна бути встановлена в зручному для обслуговування місці (на стіні). М’ясо (температура не нижче +1 ºС) подається в завантажувальну чашу вовчка К6-ФВП-120-1 по вертикальним спускам, К6-ФВП-120-2 – підйомником К6-ФПЗ-1 із візка, звідки захвачується допоміжним і робочим шнеками і направляється до різального механізму, де подрібнюється до необхідного ступеню, що забезпечується установкою ножів і відповідних ножових решіток. При переробці шроту порція завантажувальної сировини не повинна перевищувати 90 кг, в протилежному випадку можливе зависання продукту в чаші. Вовчок К6-ФВП-160.Призначений для безупинного здрібнювання безкісткового м'яса і м'ясопродуктів при виробництві фаршу для ковбасних та інших м'ясних виробів. К6-ФВП-160-1 (рис. 10.4.) без завантажувального устрою, К-6-ФВП-12-2 із завантажувальним пристроєм. Складається з виконаної разом із бункером для здрібнювання сировини зварної станини, на якій розміщені всі механізми і шафа керування. Механізм подачі сировини до ріжучого механізму містить у собі робочий шнек, допоміжну спіраль з індивідуальним приводом і циліндр із внутрішніми ребрами. Ріжучий механізм – ножі, установлені на валу, ножові штахети, гільза, підпора і притискна гайка. Привід робочого шнеку і вала – від електродвигуна через клинопасову передачу. Відкидний стіл служить для санітарного обробітку ріжучого механізму і робочого шнеку, відкидна площадка (підніжка) – для зручності обслуговування. Захисно-пускова апаратура розташована в електрошафі, що повинна встановлюватися в зручному для обслуговування місці (на стіні). Крупне кускове м'ясо подається в завантажувальний бункер вовчка К6-ФВП-160-1 по вертикальних спусках К6-ФВП-160 – підіймачем-завантажником К6-ФВП-1 із підлогового візка, відкіля захвачується шнеком і направляється до ріжучого механізму, де подрібнюється до заданого ступеня, що забезпечується установкою ножів і відповідних ножових штахетів.

Рис. 10.4.Мясорубка „Вовчок” ФВП-160-1

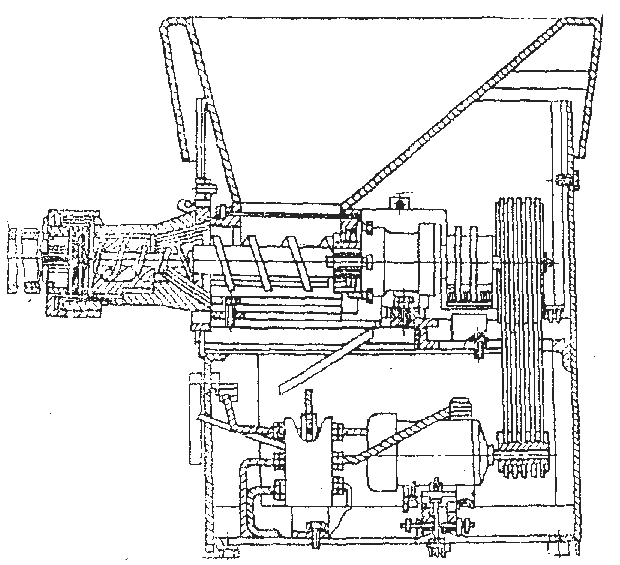

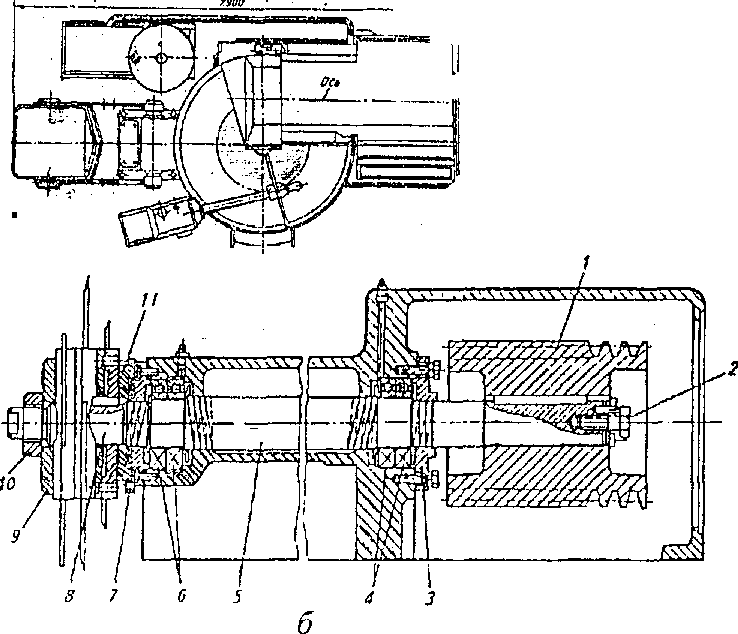

Кутерпризначений для виготовлення варених ковбас, сосисок, сарделей, ліверних та деяких напівкопчених ковбасних виробів. На кутері досягається більш повне руйнування гістологічної структури тканин, ніж на вовчку. Різальний механізм кутера складається із серпоподібних або прямих ножів і металевої гребінки. При подрібнюванні м’яса між зубцями нерухомої гребінки проходять ножі. Принцип різання – розсікання тканин. Ножі роблять зазвичай 1440 об/хв, що зумовлює виникненню значних сил тертя і нагріванню м’яса. Для попередження нагрівання м’яса під час кутерування до нього, крім холодної води, добавляють близько 10 % льоду. Температура під час і після кутерування не повинна перевищувати 10 ºС. Продуктивність кутера залежить від його конструктивних особливостей, а також від загострення ножів, величини зазору між лезами ножів і внутрішньою поверхнею чаші і від тривалості циклу кутерування. Тривалість циклу складає 5 – 6 хв в залежності від властивостей м’яса (жорсткості) і від виду ковбас що вигоготовляються. Якщо на кутері оброблюється разом м’ясо різної жирності, то спочатку завантажують і подрібнюють або яловичину, або нежирну свинину, а потім напівжирну свинину. Лід додають під час обробки нежирного м’яса. Коефіцієнт заповнення чаші кутера близько 0,6. Кутери розрізняють в залежності від ємності чаші, а також способу її розвантаження і завантаження. Кутери випускають з геометричною ємкістю чаші 80, 120, 250 і 270 л. По способу завантаження чаші сировинною розрізняють кутери з ручним і механічним завантаженням. По способу вивантаження готового продукту їх ділять на машини з боковим і центральним вивантаженням вручну або за допомогою механічних засобів. За кількістю швидкостей обертання ножового валу – на одно швидкісні та багато швидкісні (найбільше застосування знаходять кутери з двома швидкостями обертання ножового валу). Механічне розвантаження здійснюється за допомогою тарілки, що обертається або скоби, а також через отвір у центрі чаші. Останнім часом конструкція кутера значно покращена. Раніше кутер використовували виключно для виробництва варених ковбасних виробів із сировини, попередньо подрібненої на вовчку. На сучасних кутерах можна переробляти навіть заморожену сировину без попереднього подрібнення її на вовчку і здійснювати попереднє, остаточне подрібнення та змішування сировини з компонентами. Ці нові високопродуктивні машини дають змогу виготовляти не тільки варені, а і копчені ковбасні вироби. Вони відрізняються від машин звичайної конструкції великим числом обертів ножового вала (5000 об/хв.) і консольним укріпленням ножів на ножовому валу. Як, правило кутера обладнані двохшвидкісними електродвигунами приводу ножового валу. Для контролю температури фаршу служать електричні дистанційні термометри. Особливістю конструкції сучасних кутерів є також наявність лічильного механізму, який не тільки реєструє число обертів чаші, а і автоматично здійснює її зупинку згідно заданого режиму обробки. При експлуатації кутера необхідно дотримуватись вимог техніки безпеки. Зона обертання ножів кутера і передаточні механізми повинні бути закриті кришками, зблокованими з пусковим пристроєм. При відкриванні любої з кришок кутера повинна бути виключена можливість пуску кутера в роботу. Для зручного та безпечного вивантаження із чаші переробленого фаршу кутер слід забезпечити тарілчастим вивантажувачем, зблокованим з пусковим пристроєм. При підніманні тарілки вивантажувача повинно припинятися обертання самої тарілки і чаші кутера. Кутер Л5-ФКМ.Призначений для остаточного тонкого подрібнення м’яса і виготовлення фаршу при виробництві варено-копчених, напівкопчених, варених, ліверних ковбас, сосисок і сардельок. Допускається подрібнення охолодженого від -1 ºС до +5 ºС м’яса в шматках м’яса не більшого 0,5 кг, а також заморожених блоків розмірами 190×190×75 мм температурою не нижче -8 ºС. Кутер (рис.10.5) складається з станини з електродвигунами приводів ножового валу, і чаші, черв’ячного редуктора привода чаші, ножового валу, захисної кришки, вивантажувача, механізму завантаження, дозатора води та електрообладнання з пультом управління. Станина складається з двох окремих частин. В нижній на коливальних плитках установлені електродвигуни приводів ножового валу і чаші, в верхній на підшипниках кочення – ножовий вал, на консолі якого розміщені ножові головки. Механізм вивантаження – редуктор до якого з однієї сторони фланцем приєднаний електродвигун, з другої – труба вивантажувача, крізь яку проходить вал приводу тарілки. Робочим органом вивантажувача є тарілка. В момент початку вивантаження продукту вона отримує обертання, а так як одночасно вмикається муфта черв’ячної пари, то вона повільно опускається в чашу і фарш вивантажується. При досягненні тарілкою дна чаші муфта вимикається, рух тарілки вниз припиняється, вона продовжує обертатися до повного вивантаження продукту, а потім вмикається реверс і тарілка підіймається вгору.

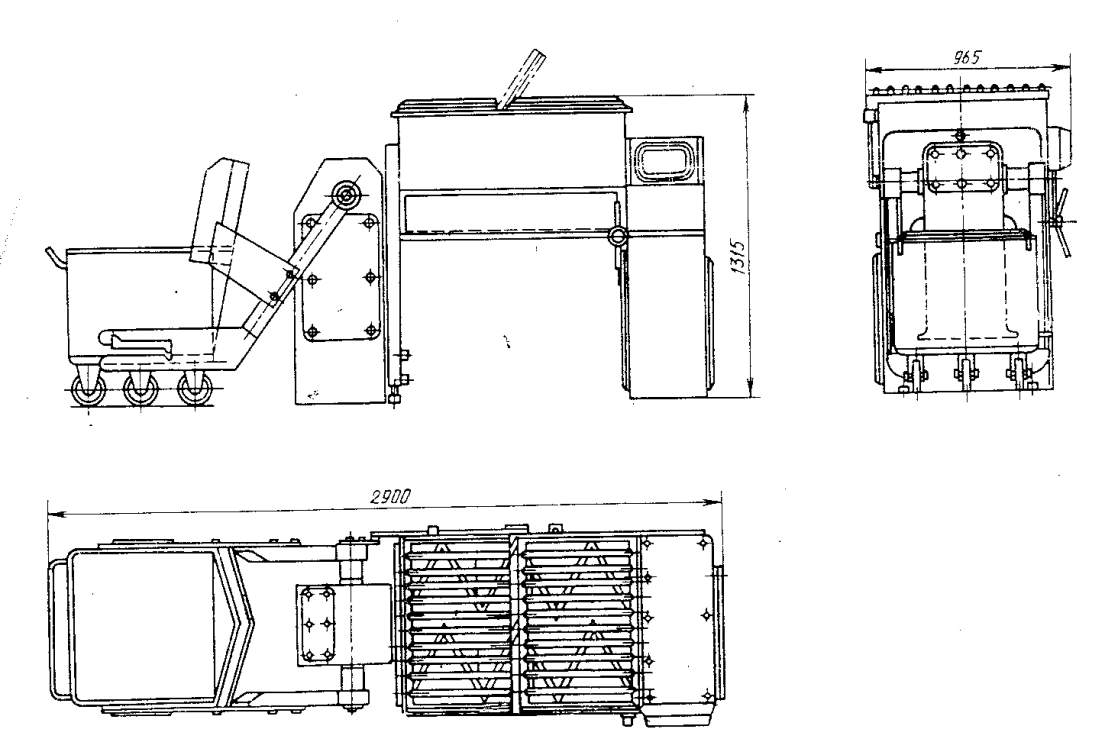

а б Рис. 10.5. Схема кутера Л5-ФКМ а – загальний вигляд: 1 – станина з приводом чаші; 2 – візок; 3 – механізм завантаження; 4 – вивантажувач; 5 – тарілка вивантажувача; 6 – чаша з ножовим валом; б – ножовий вал: 1 – шків; 2 – болт; 3 – кришка; 4, 6 – підшипник; 5 – вал; 7 – зовнішній лабіринт; 8 – ножова головка; 9 – кільце; 10 – гайка; 11 – внутрішній лабіринт. Зона катерних ножів закрита захисною кришкою з нержавіючої сталі, заповненою всередині звукопоглинаючим матеріалом, знизу до неї кріпиться скребок для видалення з зовнішньої поверхні фаршу і напрямлення його в лоток, що встановлений на огорожі чаші. Механізм завантаження – візок для транспортування продукту до кутеру та механізм її перевертання, змонтований в чавунній станині. До складу дозатора води входить бак з датчиком доз, відцентровий насос з електродвигуном для подачі води в чашу та соленоїдний клапан. Принцип дії дозатора ґрунтується на об’ємному вимірюванні. Бак його постійно заповнений водою доверху. Для видачі дози вмикається насос подачі води в чашу на певну кількість літрів. Коли рівень її знизиться до заданої величини насос автоматично вимикається, клапан відкривається, і вода в мережі надходить в бак. Вакуумний кутер ВК-125.Вакуумний кутер ВК-125 – це машина середньої продуктивності, яка має окремі приводи чаші та ножового валу. Чаша обертається від електроприводу змінного струму з двома фіксованими швидкостями. Для ножового валу використовують електропривід постійного струму, який дозволяє: електроспоживання за рахунок виключення пускових перевантажень; в широкому діапазоні безступінчато регулювати режим подрібнення в залежності від технологічних особливостей, якості і стану подрібнюваної сировини; рівномірно в залежності від рецептури змішувати різні компоненти і спеції без зміни структури і консистенції фаршу при обертанні ножів в режимі перемішування в зворотньому напрямку (тобто воно ведеться на малій швидкості тильної сторони ножів. Передбачена можливість регулювання зазору між ножами та чашою, що дозволяє продовжити термін служби ножів при їх багаторазовому загостренні. Ножі виготовлені за спеціальною технологією і по стійкості не поступаються закордонним аналогам. Система керування кутера забезпечує ручний і напівавтоматичний режими. Доза води подається автоматично під час кутерування без порушення вакууму. Інформаційно-обчислювальна система з цифровою індикацією контролює основні параметри на будь-якій стадії приготування фаршу. Система забезпечення безпеки виключає виконання команд, які можуть привести до виходу з ладу виробу та травмуванню оператора. Основні деталі кутера і облицювання виготовляють з нержавіючої сталі, що зумовлює їх довговічність, відповідність вимогам гігієни і технічної естетики. Фаршмішалка.В м'ясній промисловості широке застосування набуло механічне перемішування. Його використовують, як основний процес при виробництві ковбасних виробів, фаршових консервів, напівфабрикатів, а також як супутній процес при виробництві солоних і копчених м'ясопродуктів, харчових і технічних жирів, переробці крові, клею, желатину, органопрепаратів та ін. Фаршмішалки призначені для рівномірного і ретельного перемішування фаршу. Фаршмішалки, які застосовують в ковбасному виробництві, розрізняють за розмірами, формою лопатей, способами завантаження і вивантаження і в залежності від умов. За конструкцією місильних лопатей (робочих органів) мішалки ділять на механічні з лопатями шнекового типу, зі спіралеподібними шнеками, з лопатями z-подібної форми, лопаточними шнеками і з комбінованими робочими органами. Лопаті зазвичай насаджені на двох валах, які обертаються на зустріч один одному з різними швидкостями. Найбільш поширені мішалки з z-подібними лопатями. За методом вивантаження розрізняють мішалки з перевертанням і без перевертання місильного корита. В залежності від умов розрізняють мішалки відкриті (атмосферні) і закриті (вакуумні). При перемішуванні фаршу під вакуумом можна досягти найбільшої щільності і монолітності фаршу з цією метою використовують вакуумні фаршмішалки, корито яких закрите кришкою з резиновим ущільнювачем для створення герметичності при відкачуванні повітря. Вакуумна фаршмішалка укомплектована вакуум-насосом з системою трубопроводів. Для вимірювання ступеня розрідженості повітря в кориті на кришці встановлений манометр. Для зняття вакууму і сполучення з атмосферою на кришці мається повітряний кран. Фаршмішалка Л5-ФМ2-У-335.Призначена для перемішування до необхідної консистенції м’ясного фаршу з усіма компонентами згідно рецептури і технологічного процесу виготовлення ковбасних виробів, м’яса в шматках масою не більше 0,5кг з сіллю, а також інших харчових продуктів. Складається зі станини, місильного корита, приводу шнеків, механізму завантаження, правої і лівої кришок, шиберного пристрою та електрообладнання (рис. 10.6.)

Рис. 10.6.Схема фаршмішалки Л5-ФМ2-У-335

Перемішування фаршу проводиться місильними шнеками в кориті, закритому двома решітчастими кришками. Для ретельного перемішування компонентів шнеки обертаються у взаємно протилежних напрямках з різною швидкістю. Завантажується фарш в корито завантажувальним пристроєм, вивантажується – місильними шнеками через люки, які розташовані в низу корита і відчиняються вручну обертанням маховика за годинною стрілкою. Вимоги безпеки при експлуатації обладнання для перемішування: - Особи, що допущені до роботи, повинні бути, ознайомлені з її будовою, знати правила технічного обслуговування і експлуатації та пройти інструктаж з техніки безпеки; - Перед пуском мішалок необхідно впевнитись, що нема загрози обслуговуючому персоналу; - Приводи виконавчих органів (лопатей, шнеків) і перевертання корита повинні мати надійне захисне огородження. Фаршмішалки з перевертальним коритом повинні мати пристрій, що надійно фіксує його в любому положенні. У фаршмішалок з торцевим вивантажуванням на люках для вивантажування фаршу передбачаються решітки, які зблоковані з пусковим пристроєм і виключають можливість попадання в зону обертання шнеків рук робітників. Кришки на люках повинні мати ущільнюючі резинові прокладки і піджиматися до стінки спеціальною ручкою. Вивантажувати фарш із корита фаршмішалки слід тільки під час обертання лопатей при вертикальному положенні корита і закритій решітчастій кришці, залишаючи зазор між коритом і решіткою для вільного проходження фаршу; - Категорично забороняється відкривати кришку корита при наявності напруги на машині під час санітарної обробки; - Забороняється відкривати запобіжну решітку, просуваючи через неї руки, вивантажувати вручну фарш до повної зупинки лопатей фаршмішалки. Також забороняється завантажувати і добавляти сировину в фаршмішалку під час обертання лопатей. Змінювати напрямок обертання лопатей можна тільки після повної її зупинки. Оператор не має право залишати без нагляду включену машину;

6. Зміст роботи 6.1. Вивчити теоретичне обґрунтування і зробити короткі записи. 6.2. Скласти конструктивно-технологічні схеми машин по технічній документації. 6.3. Перелічити основні правила експлуатації, технологічного обладнання. 6.4. Визначити вимоги до монтажу, експлуатації, санітарної обробки кожної машини. 6.5. Зробити висновки.

7. Оформлення звіту Тема та ціль роботи Коротке теоретичне обґрунтування Висновки про виконану роботу Література 1. Корнюшенко Л. М. Оборудование для производства колбасных изделий. Справочник .М.: «Колос», 1993. – 352 с. 2. Технологическое оборудование мясокомбинатов. Под ред. С. А. Бредихина – М.: «Колос», 1997. – 453 с. 3. Чурсінов Ю. О., Черненко Л. І. Методичні вказівки до виконання лабораторно-практичних робіт з дисципліни «Машини з переробки м’яса і м’ясних продуктів». – Дніпропетровськ, 2004. – 23 с.

Лабораторна робота №11

1. Мета роботи: 1. Вивчити конструкції, принцип роботи технологічного устаткування макаронного виробництва 2. Ознайомитися з особливостями процесів виробництва макаронних виробів, 3. Виконати за окремим завданням розрахунки вузлів макаронного пресу. В результаті вивчення даної роботи студент повинен: знати: а) призначення, будову, принцип дії макаронних пресів; б) технологічний процес виробництва макаронних виробів; в) основні правила експлуатації технологічного обладнання; г) технічні характеристики обладнання. вміти: д) розраховувати основні робочі вузли макаронного пресу; е) виконувати вибір матриць для різних видів макаронних виробів.

4. Самостійна підготовка до заняття За підручниками і методичними вказівками вивчити теоретичний матеріал по темі даної роботи.

5. Питання для самоперевірки: 1. Призначення макаронного пресу? 2. З яких основних робочих вузлів складається макаронний прес? 3. Як відбувається дозування і замішування тіста? 4. Будова нагнітального пристрою? 5. Призначення та основні елементи пресувальної головки? 6. Конструкція отвору матриці?

4. Матеріальне забезпечення: Технологічна схема комплексного процесу, каталог технологічного устаткування, схеми і технічні описи,

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 5; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.125.61 (0.011 с.) |

, кг/год (10.1)

, кг/год (10.1) – коефіцієнт використання різальної здібності механізму;

– коефіцієнт використання різальної здібності механізму; ,

,  …

…  – коефіцієнт використання всієї площі решітки отворами для проходу продукту;

– коефіцієнт використання всієї площі решітки отворами для проходу продукту; (10.2)

(10.2) , кг/год (10.3)

, кг/год (10.3) – густина подрібнювальної сировини, кг/м3 ;

– густина подрібнювальної сировини, кг/м3 ;