Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы уравновешивания осевой силы в центробежных насосах и компрессорахСодержание книги

Поиск на нашем сайте

Рабочее колесо

-потери на трение по длине канала:

где

x1=0,1, x3=0,25, =f(Re,l Методика определения геометрических и кинематических параметров рабочего колеса, необходимых для расчета потерь, приведена в разделе 2.1. Гидравлические потери в рабочем колесе также могут быть представлены математической моделью в следующем виде [16]:

где

Приведенные выше зависимости удобны при вариантных расчетах для выявления влияния на КПД рабочего колеса различных геометрических параметров. по параметрам пространственного пограничного слоя на выходе из рабочего колеса:]184[Рассчитать гидравлические потери в рабочем колесе можно по формуле, предложенной в работе

где , где для более точного учета переменности параметров внешнего течения и трехмерного турбулентного пограничного слоя по всему полю межлопастного канала расчет потерь в рабочем колесе предлагается осуществлять через потерянную на трение по обтекаемым поверхностям мощность, т.е. через напряжения трения]18[Эта зависимость позже была уточнена в работе tоxt, oy , получаемые из расчета пространственного пограничного слоя. Гидравлический КПД рабочего колеса определяется по формуле

где

Отводящие устройства .]16,87[Вследствие отсутствия переносного движения потери в неподвижных элементах проточной части насоса, какими являются и отводы, можно сравнивать с хорошо изученными потерями в неподвижных каналах той или иной формы и определять их по обычным формулам гидравлики

Спиральный отвод

Суммарные потери в спиральном отводе:

где hcп – потери в спиральной камере; hдиф – потери в диффузорном канале;

В спиральной камере выделяются потери трения и вихреобразования:

Потери на трение в спиральной камере определялись в предположении, что она представляет собой круглую трубу переменного сечения, в которой поток протекает с постоянной средней скоростью, равной скорости в расчетном сечении (рис.2.65):

где j – угол охвата спирали; rj , Rj и Qj – соответственно текущие радиусы и расход. После ряда подстановок и преобразований уравнение (2.165) примет вид

где lс = 0,012 - 0,02 –коэффициент потерь на трение в спиральной камере [3]; Vp, Fp – соответственно скорость и площадь расчетного сечения спирали.

Суммарные потери в спирали представим выражением

где zс – суммарный коэффициент потерь в спиральной камере. Для удобства анализа потерь в спиральной камере выражение для zс после ряда преобразований уравнений (2.166) – (2.168) можно представить в виде

где В коническом диффузоре имеют место два вида потерь:

n - отношение площадей в расчетном сечении спирали и на выходе из конического диффузора:

Суммарные потери в диффузоре:

после подстановки (2.170, 2.172) в (2.173) суммарный коэффициент потерь в диффузоре

а коэффициент потерь энергии в коническом диффузоре определяется из выражения:

Анализ расчетов потерь, выполненных по приведенным выше зависимостям, показал, что потери в спиральном отводе значительно больше, чем в рабочем колесе. Основные потери в спиральной камере и они значительно больше потерь в диффузоре. Потери в спиральной камере зависят от отношения скорости в расчетном сечении спирального отвода к окружной составляющей скорости на выходе из рабочего колеса

получено оптимальное значение отношения Суммарные потери в спиральном отводе в большой степени зависят от угла установки лопасти на выходе из рабочего колеса b2.

где

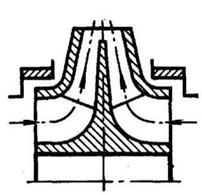

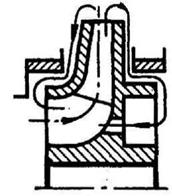

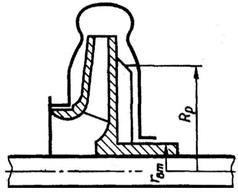

Осевая сила в центробежных насосах может достигать больших значений. Для уравновешивания этой силы в одноступенчатых насосах: - применяют рабочее колесо с двусторонним подводом жидкости (рис. 8,а); - выполняют уплотнения на заднем диске колеса (рис. 8, б); - располагают радиальные ребра на заднем диске колеса (рис. 8, в).

а. Рабочее колесо с двусторонним подводом жидкости б. Уплотнение на заднем диске колеса в. Радиальные ребра на заднем диске колеса Рисунок 8 – Уравновешивание осевой силы в одноступенчатых насосах У рабочего колеса с двусторонним подводом жидкости (см. рис. 8, а) осевое давление теоретически уравновешено. Однако фактически всегда имеет место какое-то неуравновешенное усилие, обусловленное неравномерным износом уплотняющих колец в процессе эксплуатации. Уплотнение на заднем диске колеса (см. рис. 8, б) образует за колесом камеру, которая соединяется отверстиями в диске с областью входа потока в колесо. Очевидно, что при таком способе разгрузки увеличиваются утечки, возрастающие по мере износа уплотнения. Диаметр уплотнения на заднем диске колеса обычно принимают одинаковым с диаметром уплотнения на переднем диске. Гидравлическая уравновешенность таких колес нарушается, если изнашивается одно из уплотнений. Ось отверстий в диске желательно выполнять не параллельно оси насоса, а наклонно в сторону внешнего радиуса колеса. Площадь разгрузочных отверстий должна быть примерно в 4 раза больше площади уплотняющего зазора. Применение радиальных ребер в качестве разгрузочного устройства основано на том, что жидкость в пространстве между колесом и корпусом будет вращаться с угловой скоростью колеса Этот способ уравновешивания требует затраты дополнительной мощности, однако она не превышает мощности, расходуемой в связи с утечками через дополнительное уплотнение на заднем диске (см. рис. 8, б). Существенным недостатком рассматриваемого способа является невозможность обработки заднего диска рабочего колеса при наличии литых ребер; кроме того, возникают трудности при установлении зазора между ребрами и корпусом.

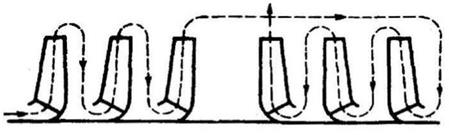

Оставшаяся неуравновешенная часть осевой силы в насосах воспринимается упорным подшипником. Встречаются насосы, у которых гидравлическая разгрузка отсутствует, и осевая сила целиком передается на упорный подшипник. В многоступенчатых насосах для уравновешивания осевой силы используются следующие способы: - располагают рабочие колеса всасывающими отверстиями в разные стороны; - применяют автоматическое разгрузочное устройство – гидравлическую пяту или диск. Уравновешивание по первому способу показано на рис. 9. При четном числе ступеней рабочие колеса могут быть разделены на две группы так, чтобы своими всасывающими отверстиями они были обращены в противоположные стороны. Если число ступеней нечетное, то первую ступень выполняют с двусторонним входом жидкости.

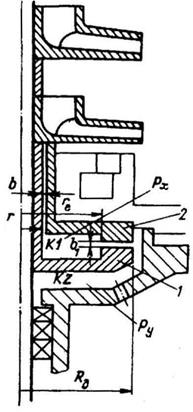

Рисунок 9 – Уравновешивание осевой силы путем расположения рабочих колес Уравновешивание осевой силы при помощи гидравлической пяты (диска) показано на рис. 10.

1 – Разгрузочный диск; 2 – Кольцо; Рисунок 10 – Уравновешивание осевой силы при помощи гидравлической пяты Принцип действия этой пяты заключается в следующем: вода из последней ступени насоса поступает в камеру К1 между разгрузочным диском 1 и неподвижным кольцом2 через зазор Вода из камеры К2 при давлении

|

|||||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 9; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.223.221 (0.012 с.) |

; (2.156)

; (2.156) , (2.157)

, (2.157) ;]188[- коэффициент трения пластинки

;]188[- коэффициент трения пластинки ;

;  ;

;  ;

;  ;

; , (2.158)

, (2.158) ) –коэффициент трения для переходной области и зависит только от относительной шероховатости для квадратичной области.

) –коэффициент трения для переходной области и зависит только от относительной шероховатости для квадратичной области. , (2.159)

, (2.159) - коэффициент потерь энергии в рабочем колесе, зависящий от доли энергии hц, передаваемой жидкости в результате работы циркуляционных сил;

- коэффициент потерь энергии в рабочем колесе, зависящий от доли энергии hц, передаваемой жидкости в результате работы циркуляционных сил; , (2.160)

, (2.160) - расходный параметр рабочего колеса.

- расходный параметр рабочего колеса.

, (2.161)

, (2.161) и

и  -толщины потери импульса соответственно на лопастях и дисках.

-толщины потери импульса соответственно на лопастях и дисках. , (2.162)

, (2.162) ;

; -теоретическая мощность рабочего колеса;

-теоретическая мощность рабочего колеса; и

и  - суммарные мощности трения соответственно по дискам и лопастям, определенные интегрированием касательных напряжений по всему полю межлопастного канала (по лопастям и дискам).

- суммарные мощности трения соответственно по дискам и лопастям, определенные интегрированием касательных напряжений по всему полю межлопастного канала (по лопастям и дискам). , (2.163)

, (2.163) – коэффициент суммарных потерь в спиральном отводе.

– коэффициент суммарных потерь в спиральном отводе. (2.164)

(2.164) , (2.165)

, (2.165) , (2.166)

, (2.166)

. (2.167)

. (2.167)

, (2.169)

, (2.169) – коэффициент, численное значение которого определено в результате статистической обработки.

– коэффициент, численное значение которого определено в результате статистической обработки. (2.170)

(2.170) ; (2.171)

; (2.171) . (2.172)

. (2.172) , (2.173)

, (2.173) :

: . (2.174)

. (2.174) , (2.175)

, (2.175) . (2.176)

. (2.176) . При оптимизации отвода путем минимизации в нем гидравлических потерь из условия

. При оптимизации отвода путем минимизации в нем гидравлических потерь из условия

для оптимального режима работы насоса, при котором суммарный коэффициент потерь в спиральной камере минимален. Потери в диффузорном канале минимальны при оптимальном угле раскрытия (Ед)= и при степени расширения диффузора°7-8 n=.]39,87[2-4

для оптимального режима работы насоса, при котором суммарный коэффициент потерь в спиральной камере минимален. Потери в диффузорном канале минимальны при оптимальном угле раскрытия (Ед)= и при степени расширения диффузора°7-8 n=.]39,87[2-4 , (2.182)

, (2.182) - для круглого сечения;

- для круглого сечения; - для прямоугольного сечения.

- для прямоугольного сечения.

, а не с половинной угловой скоростью

, а не с половинной угловой скоростью  , как в случае отсутствия ребер. Это уменьшает давление жидкости на поверхность заднего диска, имеющего площадь, ограниченную радиусом ребра

, как в случае отсутствия ребер. Это уменьшает давление жидкости на поверхность заднего диска, имеющего площадь, ограниченную радиусом ребра  и радиусом втулки

и радиусом втулки  (см. рис. 8, в).

(см. рис. 8, в).

– Радиус пяты (диска);

– Радиус пяты (диска);  – Радиус втулки;

– Радиус втулки;  – Внутренний радиус кольца 2.

– Внутренний радиус кольца 2. . Давление

. Давление  в камере К1 создает усилие, направленное вниз. Если это усилие будет больше, чем усилие на рабочие колеса, то диск опустится, увеличится осевой зазор

в камере К1 создает усилие, направленное вниз. Если это усилие будет больше, чем усилие на рабочие колеса, то диск опустится, увеличится осевой зазор  возрастут утечки, а следовательно, и потери в зазоре

возрастут утечки, а следовательно, и потери в зазоре  отводится по трубке во всасывающую часть насоса.

отводится по трубке во всасывающую часть насоса.