Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Ртк на основе металлорежущих станков.Содержание книги

Поиск на нашем сайте

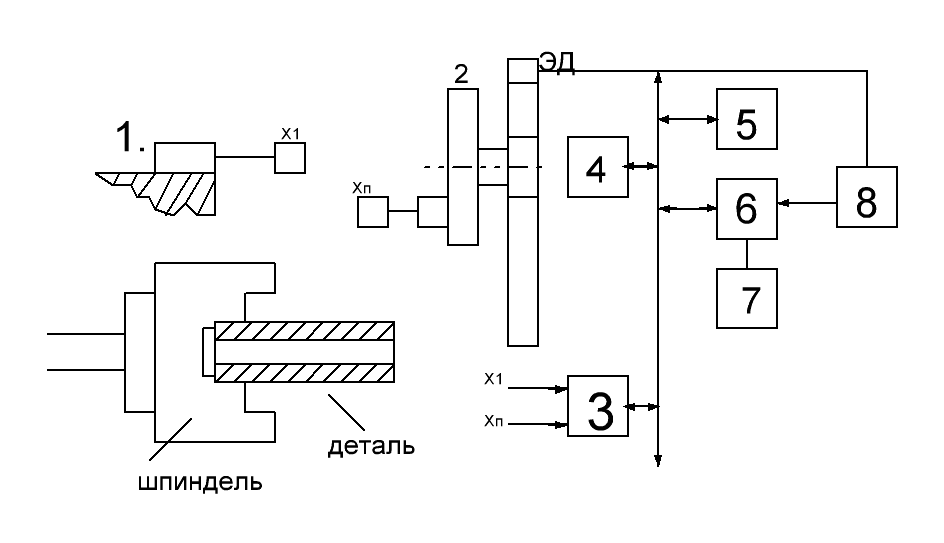

РТК металлорежущего производства организуются для реализации трёх основных задач: - организация основного материального потока (перемещение заготовок, деталей, материала) - реализация вспомогательного материального потока ( перемещение режущего инструмента и т.д.) - контроль качества продукции (контрольно-измерительные операции) Первая задача решается путём использования ПР к которому предъявляются следующие требования: -автоматический режим работы -достаточное число степеней свободы с целью обеспечения доступа ПР в рабочую зону ТО. -согласуемость систем управления ПР и ТО. Для обеспечения автоматического режима работы ТО и ПР необходимо наличие следующих устройств: 1. средства контроля качества обработки 2. устройство размельчения и удаления стружки 3. устройство автоматической смены режущего инструмента и т.д. Задача загрузки ТО исходным материалом может быть осложнена тем, что поступающий материальный поток не ориентирован в пространстве. Для решения этой задачи используют: - ориентирующие устройства - ориентации заготовок вручную - использование адаптивных ПР, оснащённых системой технического зрения. Автоматизация процесса смены инструмента в настоящее время ведётся в двух направлениях: 1. Использование станков и ТО с инструментальным магазином большой ёмкости (50-200 ячеек). В этом случае процесс смены инструмента выполняется автооператором. Недостаток данного пути – усложнение системы поиска инструмента и увеличение габаритов станка и ТО. 2. Использование инструментального склада. В этом случае станок оснащается магазином малой ёмкости (менее 16), а загрузка и выгрузка инструмента производится мобильным ПР. Автоматизация процесса контроля качества осуществляется с помощью встроенных либо внешних средств автоматического контроля (САК) Встроенные САК располагаются непосредственно на ТО и могут быть реализованы в виде ПР либо в виде измерительного инструмента – применяются такие системы в случае серийного производства. Недостатком встроенных САК является снижение производительности ТО. Внешние САК реализуются с помощью координатно-измерительных машин (КИМ), которые осуществляют выборочную проверку деталей. Автоматический контроль может быть как активным, так и пассивным. Активный контроль осуществляется в процессе обработки. Пассивный – после окончания ТП. Контроль может быть прямым и косвенным. Прямой контроль осуществляется непосредственно по детали, косвенный – по режущему инструменту, его износу.

1-измерительная головка для контроля состояния режущего элемента. 2- измерительная головка для контроля параметров обрабатываемой детали. 3- контроллер измерительных преобразователей 4-контроллер измерительных устройств 5- ОЗУ 6- вычислитель 7-ПЗУ 8-контроллер привода

|

|||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 11; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.116.179 (0.006 с.) |