Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Коэффициент надежности веревкиСодержание книги

Поиск на нашем сайте

1.3. ПЕРЕГИБЫ В УЗЛАХ Приступая к работе с веревкой, мы всегда сначала производим одну и ту же манипуляцию - завязываем на веревке узел. Хотим мы встегнуть узел в крюк или связать веревку с другой - разницы нет: ни одна веревка не может быть использована без завязывания на ней хоть какого-нибудь узла. Обычно, в связи с этим, прочность веревки убывает почти на половину. Например, если мы веревку, объявленной прочностью 2350 кГ, встегиваем в крюк с помощью узла "восьмерка", прочность ее убывает примерно до 1290 кГ.

Почему это происходит? Обыкновенно сила, действующая при приложении нагрузки на одинарную веревку без узлов, распределяется равномерно по всему ее поперечному сечению, т.е. все волокна, из которых состоит веревка, натягиваются одновременно. Если веревку перегнуть, что с ней происходит в каждом узле, нагружающие силы распределяются неравномерно. Часть волокон по внешней стороне дуги растягивается более значительно. Таким образом, запас, на который они могут в дальнейшем растянуться, будет меньше, чем у остальных волокон. В зоне перегиба возникнут и поперечные усилия, которые, суммируясь с продольными. дополнительно нагружают волокна веревки. Вследствие комбинированного воздействия сил растяжения и среза, в зоне перегиба, по сравнению с прямыми участками, веревка будет более ослаблена. Чем сильнее перегиб веревки, тем меньше ее стойкость.

В итоге мы приходим к необходимости введения такого понятия какКОЭФФИЦИЕНТ НАДЕЖНОСТИверевки (К надежности). Коэффициент надежности веревки равен отношению между ее объявленной прочностью и номинальной нагрузкой 100 кГ (вес человека в снаряжении с грузом). Таким образом, в рассмотренном нами примере, вследствие завязывания узла,Кнадежности убывает с начального значения 23 до 13. Поведение веревки в узлах при нагрузке, плавно нарастающей до разрушающих веревку значений, изучено многократно. На основе многочисленных испытаний в разных странах получены данные, на сколько процентов уменьшается прочность каждой конкретной веревки при использовании различных узлов. Однако эти данные относятся к статическим испытаниям. Поведение же веревки в узлах при динамических рывках отличается от статики. Поэтому с точки зрения безопасности данные, полученные при статических испытаниях, необходимо принимать только для информации. Реальные процессы, происходящие при рывках, до сих пор еще недостаточно изучены.

ПОЛЕЗНО ЗНАТЬ: - При статической нагрузке различные виды узлов уменьшают прочность веревки от 30 до 60 %. - Чем меньше радиус перегиба и сильнее сжатие веревки, тем меньше ее прочность. - Наличие узлов не ухудшает динамических качеств веревки.

1.4. ВЛИЯНИЕ ВОДЫ И ВЛАЖНОСТИ Поглощение воды полиамидньм волокном, из которого состоят веревки, в целом значительно. Величина его зависит от соотношения группы СН к группе СОН в молекулах волокна. Конечно, между веревками разных видов наблюдаются некоторые различия, но они не существенны. Наибольшему воздействию воды и влажности веревки подвергаются на подземных маршрутах. Несмотря на то, что не в каждой пещере имеется текущая вода, влажность воздуха всегда высока и часто достигает 100%. Проделанные эксперименты показывают, что влияние влажности воздуха на прочность веревки практически не отличается от влияния собственно воды. Установлено, что мокрая веревка теряет до 7 % (по другим данным до 15 %) своей прочности.

В 1988 году американский спелеолог Брук Смит опубликовал результаты проведенных им исследований мокрых веревок (см. Приложение). Установлено, что некоторые гидрогены из молекул воды, инфильтрируясь в веревку, временно соединяются с полимерными цепочками нейлона. Это химически ослабляет веревку. В частности, фирма "Колумбия Кодидж Уок", производящая веревку, утверждает, что ослабление веревки в результате намокания не может быть выше, чем на 15 % после 24-часового вымачивания в воде.

ПОЛЕЗНО ЗНАТЬ: - При оценке надежности веревки полезнее считать, что она в процессе работы обязательно станет мокрой.

1.5. СТАРЕНИЕ Под влиянием фотохимических и термических процессов, в том числе окисляющего воздействия воздуха, органические материалы, которыми являются полимеры, подвержены непрерывно прогрессирующим необратимым изменениям, называемым одним словом -СТАРЕНИЕ. Главными виновниками старения полимеров являются обломки молекул - свободные радикалы и атомы. Они образуются в полимерах под влиянием тепла, солнечного света и кислорода воздуха. Имея агрессивный характер, свободные радикалы и атомы разрывают молекулы полимера, обломки которых тоже включаются в разрушительный процесс. Свободные радикалы являются главными, но не единственными виновниками старения полимеров. Различные ионные и молекулярные реакции также способствуют процессу разрушения. В итоге структура и химический состав полимера с течением времени меняются, одновременно ухудшается его механические свойства. Процессы старения протекаютНЕЗАВИСИМО от того, находится веревка в использовании или нет. Они постоянно и неуклонно уменьшают прочность любых веревок из синтетических материалов. Вследствие старения уменьшается эластичность веревки, а, следовательно,ее способность поглощать энергию, что в прямую отражается на надежности веревки. Испытания, проведенные Комиссией по изучению материалов и снаряжения при Французской Федерации Спелеологии, показали, что в течение первых нескольких месяцев старение происходит много более интенсивно, чем впоследствии. Из-за усиленной деполимеризации синтетических материалов, способность веревки поглощать энергию в этот период значительно уменьшается, даже при нормальных условиях использования. После этого процесс стабилизируетсяи, хотя и не прекращается совсем, тем не менее, со временем все более ослабевает. Отрицательный эффект старения не может быть определен для каждой веревки числено, т.к. зависит от множества факторов: в том числе климатических условий, сопутствующих хранению и эксплуатации каждой отдельной веревки, началу и интенсивности ее использования и пр.

ПОЛЕЗНО ЗНАТЬ: - НАИБОЛЬШИЙ враг полимеров -СВЕТ, и веревку ни в коем случае нельзя без необходимости оставлять на свету, особенно на солнце!

1.6. ИЗНОС ПРИ ИСПОЛЬЗОВАНИИ

Физический износ в результате механических воздействий, неизбежных при работе с веревкой, снижает ее прочность, независимо от процессов старения. Особенно большое влияние на снижение прочности веревки оказывает абразивное воздействие, вызываемое трением. Для простоты разделим факторы трения на: - интенсивное трение нагруженной весом человека веревки о неровности рельефа при подъеме; - периодическое трение при кратковременном касании узла или отдельного участка веревки агрессивного рельефа в процессе спуска или подъема, а также вынимания веревки из отвесов; - трение в устройствах для спуска - ФСУ (фрикционно-спусковые устройства); - трение между загрязнителем и нитками защитной оплетки или сердцевины веревки.

Результат интенсивного трения нагруженной веревки об агрессивный рельеф, особенно при подъеме, можно предвидеть без затруднений: за считанные минуты такое трение может не только многократно понизить прочность веревки, но и напрочь ее ликвидировать. В итоге - падение вследствие обрыва веревки. К несчастью, таких случаев достаточно много.

НИ ОДНА ВЕРЕВКА не в состоянии длительно выдерживать трение такого характера!

Как правило, необходимо избегать его всеми возможными средствами, исключая любые причины, приводящие к трению веревки об агрессивный рельеф при движении по ней. Абразивное действие остальных факторов, порождающих трение, неизбежно. Но они проявляются то слабее, то интенсивнее в зависимости от того, чистая веревка или грязная, сухая или мокрая, а также от вида используемых для спуска устройств. Особенно сильно изнашивают веревку устройства для спуска по ней, особенно на фоне загрязнения веревки. Даже незначительное заглинивание за непродолжительный срок снижает прочность веревки примерно на 10 %. В частности, глина в пещерах и пропастях часто содержит большое количество микрокристалликов кальцита. Имея острые ребрышки и иголочки, они плотно забиваются в нитки веревки. При движении друг относительно друга, особенно когда веревка приминается фрикционными элементами ФСУ, микрокристаллики постоянно приминают и срезают волокна защитной оплетки или сердцевины веревки. При спуске по веревке тормозящее действие для контроля за скоростью или остановки осуществляется не только за счет трения, но также за счет перегиба и деформации веревки, которая переламывается под разными углами в самом устройстве или при помощи дополнительных карабинов. Сильное локальное сжимание или растягивание веревки в спусковом устройстве еще более усугубляетее повреждение от контакта с загрязнителем. Испытания показывают, что, по сравнению с ФСУ, зажимы не так сильно изнашивают веревку. Несмотря на то, что зажимы циклично стискивают веревку на подъеме, а зубцы на кулачках перекусывают отдельные волокна оплетки, влияние устройств для подъема на состояние веревки довольно незначительно. Особенно щадят веревку игольчатые кулачки эажимов.

Действие факторов, приводящих к старению и износу веревки все еще изучено недостаточно. Отрицательное их влияние, приводящее к снижению прочности бесспорно, но точно контролировать этот процесс не представляется возможным. Поэтому при первых же признаках явного износа всякая веревка должна быть заменена, невзирая на то, сколько раз или сколько времени она была в эксплуатации.

ПОЛЕЗНО ЗНАТЬ: - Старение - это процесс, не зависящий от того, работаете вы с веревкой или она все еще лежит нераспечатанная на складе или в магазине. - Навешивать веревки на отвесы следует так, чтобы веревка, при движении по ней, нигде не терлась о рельеф. - Следует тщательно выбирать устройства для спуска, чтобы не привести к преждевременному износу веревки. - Любые типы рогаток, без исключения, а также другие типы спусковых устройств, вызывающие скручивание пропускаемой через них веревки, совершенно непригодны в качестве снаряжения для SRT и могут использоваться только в случаях, когда нагруженный конец веревки не закреплен ниже спускающегося. Иначе образование "бород" и скруток неизбежно! - Не следует применять зажимы с зубчатыми рифлеными кулачками, отдавая предпочтение игольчатым.

В некоторых публикациях упоминается еще одно требование, касающееся старения веревок: если со дня изготовления веревки минуло 5 лет, любая, даже новая веревка, не должна использоваться. А при использовании, веревки бракуются через 4 года с начала эксплуатации, независимо от того, что они могут иметь еще вполне приличный внешний вид. Красиво жить не запретишь! Допускаю, что такое положение довольно выгодно для фирм-производителей веревки, но вот приемлемо ли оно для пользователей? Что касается стран СНГ, то в настоящее время соблюдение столь жестких условий по срокам эксплуатации вряд ли выполнимо. Прежде всего, из-за невозможности установить точную дату изготовления каждой конкретной веревки. Да и известный финансовый дефицит не располагает к быстрой отбраковке веревок без видимых следов износа.

Альтернативой данному условию может служить система испытаний для определения практической пригодности веревки к использованию в технике SRT. О методике таких испытаний мы еще скажем. Но следует заметить, что такие испытания не под силу каждому конкретному владельцу веревки. Что же делать? Можно ли использовать веревку по истечении 4-5-летней гарантии? Можно. Если внимательно следить заеесостоянием в процессе работы, следуя рекомендациям, о которых мы расскажем ниже.

1.7. ПРАКТИЧЕСКАЯ ПРОЧНОСТЬ Все изложенное однозначно говорит о том, что реальная прочность нашей веревки на разрыв может значительно отличаться от прочности, объявленной производителем. Поэтому разумнее оперировать понятиемПРАКТИЧЕСКОЙ ПРОЧНОСТИ веревки. Практическая прочность веревки равна ее объявленной прочности минус сумма отрицательных воздействий неотвратимых факторов, снижающих прочностные характеристики веревки. Факторы, приводящие к несоответствию объявленной и практической прочности, изучались исследователями многих стран мира. Предметом изучения были как новые, так и использовавшиеся в течение различных сроков веревки. Несмотря на некоторое несоответствие отдельных результатов, вызванное различием в методиках исследований, общим является положение, что величина гарантированной (минимальной) практической прочности редко превышает1/4 объявленной. Иными словами, практическая прочность веревки всегда меньше ее паспортной прочности, но больше некоторой минимальной расчетной величины, которая позволяет судить о надежности данной веревки и ниже которой - при самых неблагоприятных обстоятельствах, но при правильном обращении с веревкой, -реальная прочность быть не может. Если необходимо определить состояние конкретной веревки на определенном этапе эксплуатации, т.е. в данный момент времени, образец этой веревки должен быть испытан на специальном стенде. По понятным причинам такие испытания мало кто в состоянии провести. Поэтому для получения представления о минимальной практической прочности, на которую можно действительно рассчитывать до истечения 4-х летнего периода нормальной эксплуатации данной веревки, нужно значение ее объявленной прочности умножить на 0,27. Данные американских исследователей относительно возможных сроков жизни веревок более оптимистичны (см. Приложение). Но лучше рассчитывать на худшее, чтобы не получать неприятных сюрпризов.

Что это означает на практике? Например, по болгарским данным, спелеоверевки типа "Еделрид Суперстатик" имеют объявленную производителем прочность на разрыв 2500 кГ. Оценка жеих практической прочности к концу 4-х летнего срока нормальной эксплуатации будет 675 кГ.

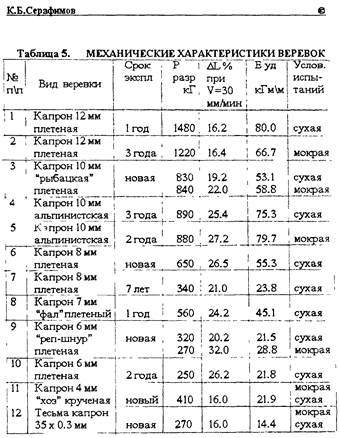

Большинство веревок советского и постсоветского производства, имеет объявленную прочность много ниже. Например, техническими условиями на производство отечественных альпинистских веревок определена объявленная прочность 1200 кГ. Величина практической прочности таких веревок, на которую можно твердо рассчитывать, будет не менее 325 кГ. Во многих случаях для спуско-подьемных операций используются так называемые "рыбацкие" веревки, для которых не известны ни величина объявленной прочности, ни время изготовления. Определить практическую прочность таких веревок можно только при помощи прямых стендовых или косвенных полевых испытаний. Проведенные нами испытания по определению практической прочности различных по конструкции, времени эксплуатации и состоянию отечественных веревок промышленного и спортивного назначения, дают результаты, приведенные в Таблице 5.

Проведенные нами испытания показывают, что даже не специальные веревки диаметром 8-10 мм нормального срока использования имеют практическую прочность не ниже 600 кГ. Много это или мало? Не много, но достаточно для грамотной эксплуатации в соответствии с правилами SRT. При правильном движении человека в процессе спуска и подъема по веревке нагрузки, возникающие вследствие его веса и действий, сравнительно ограничены. Поэтому как теория, так и практика SRT единодушны в том, что независимо от пониженного значения практической прочности по сравнению с объявленной, веревка и в этом случае остается достаточно прочной. Если человек и отвес правильно снаряжены, возникающие при нормальной работе динамические нагрузки не достигают запредельных значений. Веревки и остальные элементы страховочной цепи в состоянии их выдержать. Но при условии, что эти веревки аккуратно хранились и разумно использовались и что сам человек действует в границах их надежности.

Итак, повторим еще раз: если объявленная прочность веревки дает как бы верхний предел ее прочности, то понятие минимальной практической прочности относится к нижнему пределу, т.е. к прочности, на которую мы можем рассчитывать при самых неблагоприятных условиях. Реальные же значения прочности той или иной веревки (их можно определить только непосредственными ее испытаниями) - всегда будут находиться где-то в диапазоне между значениями объявленной и расчетной минимальной практической прочности. Но, при расчете надежности веревки, необходимо оперировать только значением ее минимальной (определенной расчетом) практической прочности.

ПОЛЕЗНО ЗНАТЬ: - Практическая прочность веревки - это значение ее прочности в настоящий конкретный момент времени. Как если бы вынули висящую на отвесе веревку: мокрую, грязную, в какой-то мере изношенную, и тут же поместили на испытательный стенд. Так как это невозможно, важно хотя бы иметь представление, каким минимально гарантированным запасом прочности обладает наша веревка при самых неблагоприятных условиях ее эксплуатации, но при нормальном использовании: то есть при правильной навеске, соблюдении мер по защите веревки от трения и от повышенных динамических рывков. Для этого существует выведенная экспериментальным путем формула: практическая прочность веревки равняется 25-30 % от ее объявленной (первоначальной) прочности.

2. НАДЕЖНОСТЬ Оперируя только значениями прочности, мы не можем в полной мере составить представление о надежности той или иной веревки. Давайте поглубже разберемся в этом вопросе.

Коэффициентом надежности веревки называется соотношение между ее минимальной практической прочностью и номинальной нагрузкой в 100 кГ - средний вес человека в снаряжении с грузом. Реальные значения коэффициента надежности для каждого конкретного куска веревки можно определить только испытаниями этого куска на разрыв. В то же время анализ зарубежных публикаций по вопросам надежности веревок, применяемых в технике SRT, показывает, что нормальными значениями коэффициента надежности можно считать величину 3,5-4,0. Речь идет о статических или близким к ним веревках, используемых при спуско-подьемных операциях, например, применяемых с целью навески или жесткой верхней страховки. Естественно, что при увеличении номинальной нагрузки (например, при работе на одной веревке двух человек) требования к практической прочности веревки пропорционально возрастают.

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 4; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.80.90 (0.01 с.) |