Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение величины остаточного вакуума в цилиндре (Р2)Содержание книги

Поиск на нашем сайте

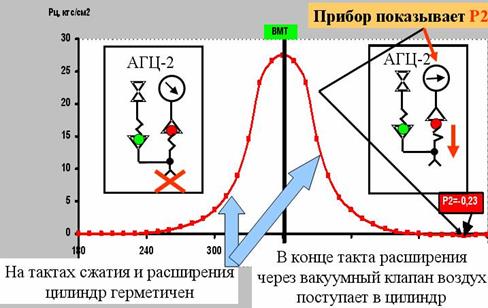

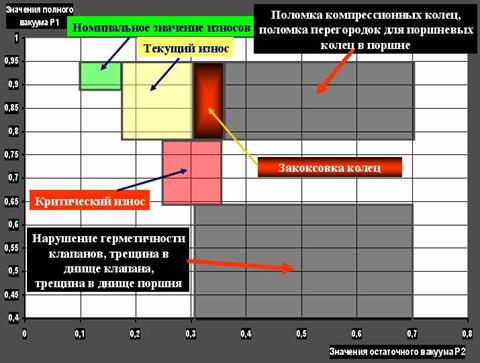

2.Определение величины остаточного вакуума в цилиндре (Р2)

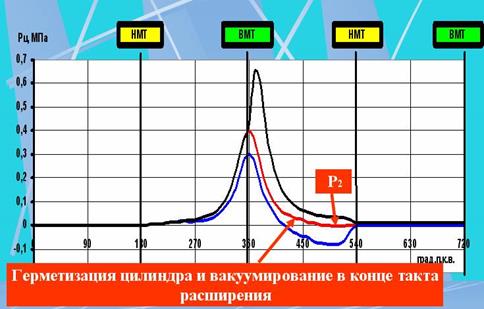

Рис 13.Измерение остаточного вакуума Р2

Рис 14.Принцип измерения остаточного вакуума Р2

Рис 15.Индикаторная диаграмма, снятая слабой пружиной

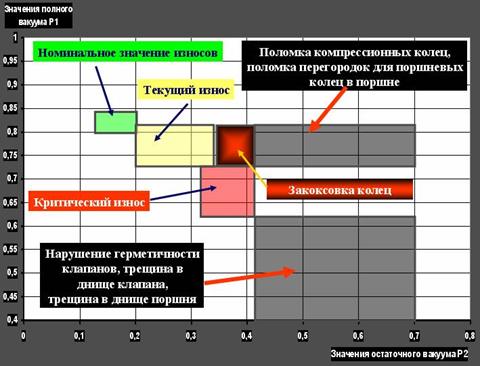

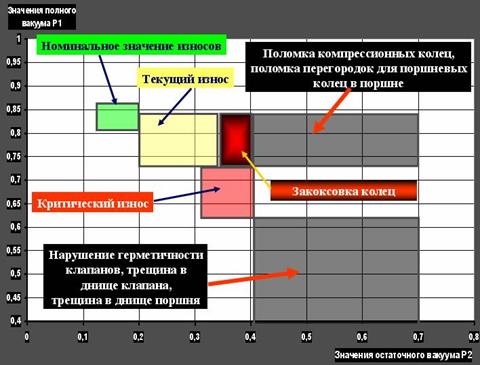

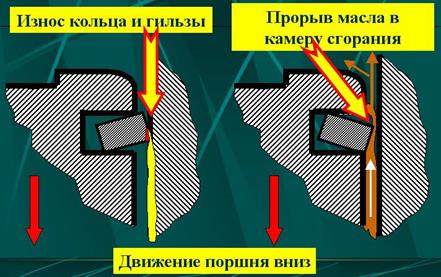

Рис 16.Разная степень износа поршневых колец

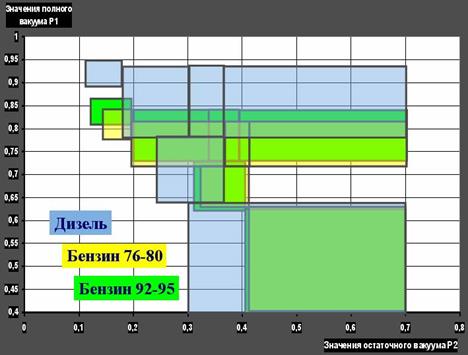

Диаграммы измерений Р1,Р2 для различных типов ДВС

Рис 17.Бензин 92-95

Рис 18.Бензин 76-80

Рис 19.Дизель

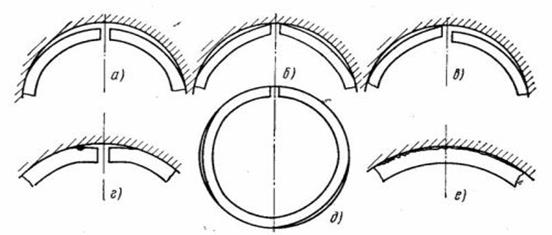

Рис 20.Разница Наиболее распространенный характер потерь контакта между кольцом и цилиндром

а) «провис» кольца при овальной гильзе; Наиболее часто в быстроходных ДВС возникает вибрация компрессионных колец, вызываемая осевыми и радиальными колебаниями резонансного характера, приводящими к пропуску газов, повышению расхода смазки и даже поломке колец.

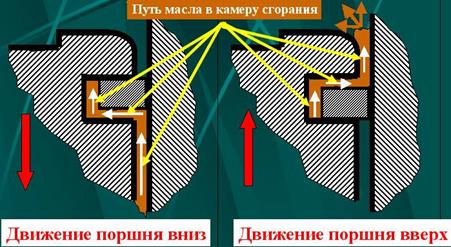

Рис 21.Схема насосного действия компрессионного кольца.

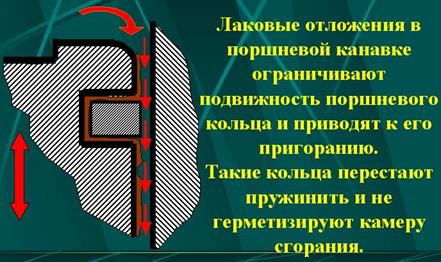

Рис 22.Потеря компрессии при пригорании поршневого кольца

Рис 23.Действие пары «поршень-цилиндр» при различных видах перекоса поршневого кольца

недопустимое повышение температуры поршневого узла; Клапаны газораспределения ДВС. Из всех деталей цилиндропоршневой группы выпускные клапаны карбюраторных ДВС имеют наибольшую термическую напряженность < 8000С.

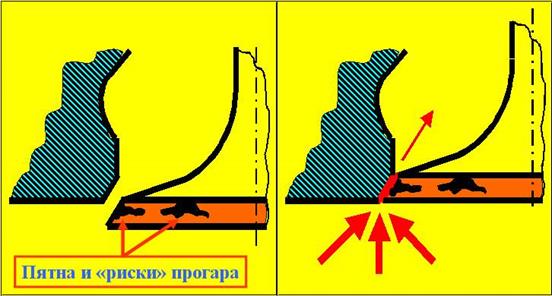

Рис 24.Схема образования прогара клапана

Необходимо помнить : Для клапанов газораспределения наиболее опасными режимами являются:

|

||||

|

Последнее изменение этой страницы: 2024-06-17; просмотров: 7; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.2.191 (0.008 с.) |

Причины увеличения утечки газов из цилиндра:

Причины увеличения утечки газов из цилиндра:

Схема отказа клапана :

Схема отказа клапана :