Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение диаграммы состояния железоуглеродистых сплавовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Содержание Введение ………………………………………………………………….. 3 1. Изучение диаграммы состояния железоуглеродистых сплавов.….. 4 1.1. Теоретические сведения ……………………………...……… 4 1.2.Контрольные вопросы для самопроверки……………..…… 9 1.3. Порядок выполнения контрольной работы …………..…… 10 2. Расчет конструктивной прочности металлов.……………………... 12 2.1. Теоретические сведения ……………………………………. 12 2.2. Порядок выполнения работы ………………………………. 19 2.3. Задания для самостоятельного выполнения..……………. 20 3. Изучение системы обозначений конструкционных материалов …. 27 3.1. Теоретические сведения ……………………………………. 27 3.2. Задания для самостоятельного выполнения ………………. 36 Литература ………………………………………………………………... 37

Введение Целями освоения учебной дисциплины «Материаловедение и технология конструкционных материалов» являются: - получение студентами теоретических знаний в области строения и свойств различных материалов, применяемых в машиностроении, виды термической и химико-термической обработки; - формирование умений и навыков у студентов по выбору марки материалов в зависимости от условий работы деталей и предъявляемых требований к долговечности и конструктивной прочности изделий, используемых в автомобильном транспорте. Методические указания содержат задания для формирования необходимых навыков по основным разделам дисциплины. Изучение диаграммы состояния железоуглеродистых сплавов Цель работы: Изучить диаграмму состояния железоуглеродистых сплавов. Разобраться в особенностях превращений, происходящих в железоуглеродистых сплавах, реализующихся при медленных охлаждении и нагреве.

Теоретические сведения Большинство технических материалов на основе железа синтезируются путем изменения содержания легирующих добавок к железу и соответствующей термообработкой. Важнейшее средство, позволяющее достичь необходимых свойств материала (твердости, пластичности и т.д) – использование диаграмм состояний сплавов железа с другими элементами, в частности, углеродом. Диаграмма состояний железоуглеродистых сплавов отражает тот факт, что при соединении (сплавлении) чистого железа с углеродом возникает множество разнообразных материалов, отличающихся своими строением и физическими свойствами. Необходимо также иметь в виду, что диаграмма может быть представлена в двух вариантах: метастабильном (неустойчивом), реализующемся при кратковременной выдержке при данной температуре и равновесном (стабильном) возникающем при достаточно длительной выдержке. Следует заметить, что наибольшее практическое значение имеет равновесная диаграмма состояния «железо - карбид железа», обсуждаемая ниже. Она ограничивается содержанием углерода, не выше 25 атомных процентов. Большинство технических железосодержащих сплавов превращения реализуются именно по этой диаграмме. Рассмотрим ниже ее особенности. Схема диаграммы состояния представлена на рис. 1.1.

Рис.1.1. Диаграмма состояния Fe – Fe3C (в упрощенном виде)

По оси ординат на диаграмме откладывается температура, а по оси абсцисс – содержание углерода, выраженное в весовых (верхняя шкала) или атомных (нижняя шкала) процентов. Нуль процентов углерода соответствует чистому железу, имеющему ОЦК структуру и температуру плавления 1539оС. Обычно технологов интересуют материалы, содержащие не более 6,67 вес.% углерода. Это значение соответствует соединению карбид железа, характеризующемуся химической формулой Fe3C (или «Fe3C»). Данное соединение называется также цементитом, поэтому подобную стабильную диаграмму железоуглеродистых сплавов называют диаграммой состояния «железо-цементит» (Fe-Fe3C). Ему соответствует правая граница диаграммы состояний рис. 1.1. Линии диаграммы делят область диаграммы на подобласти, в которых устойчивы различные фазы I – XIV. К ним относятся следующие.

Области диаграммы состояния Fe – Fe3C Линии диаграммы АС, CD и другие делят все поле диаграммы на области равновесного существования фаз, I - XIV. Каждой области диаграммы соответствует определенное структурное состояние. Оно формируется в результате происходящих в сплавах превращений, осуществляемых при достаточно длительных выдержках. Рассмотрим кратко подобные равновесные состояния. I – Расплав, представляющий однородный жидкий раствор (Ж), называемый также ликвидус (L). II – Смесь жидкого раствора (Ж) и твердых кристаллов аустенита (А). Такое состояние называется также жидко-твердым. III – Смесь жидкого раствора (Ж) и твердых кристаллов цементита первичного (ЦI) жидко-твердое состояние. IV – Кристаллы аустенита (А) – твердое состояние. V – Смесь кристаллов аустенита (А) и феррита (Ф) - двухфазное твердое состояние. VI – Кристаллы феррита (Ф). VII – Смесь аустенита (А) и цементита вторичного (ЦII). VIII – Кристаллы феррита (Ф) и цементита третичного (ЦIII). IX – Кристаллы феррита (Ф) и перлита (П). X – Кристаллы перлита (П) и цементита вторичного (ЦII). XI – Кристаллы аустенита (А), ледебурита (Л) и цементита вторичного (ЦII). XII – Кристаллы перлита (П), цементита вторичного (ЦII) и ледебурита превращенного (Л пр). XIII –Кристаллы ледебурита и цементита первичного (ЦI). XIV – Кристаллы цементита первичного (ЦI)перлита (П) и ледебурита превращенного (Л пр). Характеристики фазовых компонент: аустенит, феррит, перлит и т.д. обсуждаются ниже.

Теоретические сведения

Деформация — изменение положения точек твердого материала, при котором меняется расстояние между ними. Диаграмма деформации — графическая характеристика механических свойств материала, построенная на основании результатов испытаний в координатах. Модуль Юнга (упругости) Е — отношение величин приложенного напряжения к вызванной им относительной деформации (только в области упругих деформаций). Напряжение — мера интенсивности внутренних сил. Предел пропорциональности (упругости) — величина напряжения, при котором отступление от линейной зависимости на диаграмме деформации достигает такой величины, что тангенс угла наклона уменьшается на 50% от величины своего значения на линейном участке. Предел прочности — величина напряжения, соответствующего наибольшей нагрузке, предшествующей разрушению образца, так как соотношение между напряжением и деформацией зависит от скорости испытания. Предел текучести (условный) — величина напряжения, при котором значение остаточного' относительного удлинения достигает 0,2%. Выбор конструкционных материалов для изготовления соответствующих изделий (деталей машин, приборов и конструкций, а также инструментов) определяется в первую очередь совокупностью их механических свойств, называемой конструктивной прочностью. Различают два вида оценки конструктивной прочности: • прочностные свойства, определяемые независимо от особенностей изготавливаемых из них изделий и условий их службы; • свойства материалов, непосредственно связанные с условиямислужбы изделий и определяющие их долговечность и надежность (усталостная прочность, контактная выносливость, износостойкость, коррозионная стойкость и др.). Первый вид оценки проводится для определения базовых прочностных свойств конструкционных материалов, и эти базовые свойства обязательно включаются в стандарты технических условий, поставки, паспорта приемочных испытаний и т.д. Базовые прочностные свойства определяются испытаниями в разных условиях нагружения: растяжения, сжатия, кручения, изгиба. Каждое из указанных испытаний не определяет всех механических свойств материала и его поведение в готовых изделиях, а лишь обнаруживает те его свойства, которые характерны в данном напряженном состоянии. Однако механические испытания образцов стандартных размеров и формы в условиях одинакового напряженного состояния дают основные исходные данные, позволяющие сравнивать и оценивать свойства различных материалов. Из всех способов механических испытаний наибольшее распространение имеют испытания на растяжение.

Анализ диаграммы деформации Если нагрузку Р отнести к исходному поперечному сечению образца S0, а удлинение Δl — к начальной расчетной длине l0, то получим диаграмму «напряжение

е = Δl/l о. (2.2)

Рисунок 2.2. Диаграммы деформаций напряжение — относительное удлинённое для различных материалов: 1 — строительные стали (а — условная кривая; б — истинная кривая); 2 — чугун с пластинчатым графитом; 3 – алюминиевые сплавы; 4 — полиэтилена относительное удлинение, доли ед.

Для сравнения характеристик прочности и пластичности конструкционных материалов используют диаграммы «напряжение — относительное удлинение», называемые диаграммами деформации (рисунок В.4), при этом под деформацией понимают относительные удлинение или сужение. При пересчете измеренных нагрузок и удлинений по формулам (2.1) и (2.2) не учитывают, что по мере растяжения поперечное сечение образца постоянно уменьшается. Так как в результате этого при больших деформациях имеются значительные отклонения от рассчитанных по формулам (2.1) и (2.2) напряжений и удлинений, действительно существующих в образце, то для этого случая используют термин «диаграмма условных напряжений — деформаций». Если же в каждый момент испытания действующую силу отнести к наименьшему, т.е. наиболее деформированному, поперечному сечению, то получим истинное напряжение (рисунок 2.2, кривая 16). Диаграммы истинных напряжений дают представление о физических процессах, протекающих в материале, и имеют особое значение для прочностных расчетов и технологии обработки материалов давлением. Прямолинейные начальные участки диаграмм деформации (рис.2.3) характеризуют область упругих деформаций, в которой при условии квазиизотропности материалов справедлив закон Гука:

где Е — модуль Юнга, Па.

Рисунок 2.3. Характеристики, определяемые по диаграммам «условное напряжение — относительное удлинение»: а — с четко выраженной площадкой текучести; 6 — без площадки текучести (1 — прямая Гука)

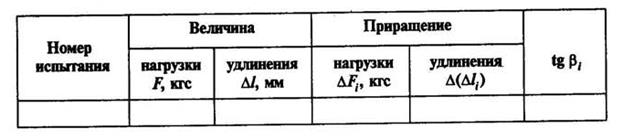

В пластичных материалах при напряжениях выше определенного значения происходит постепенный или резкий переход в область пластических деформаций. Дальнейшее повышение напряжения для металлических материалов приводит к упрочнению в результате пластической деформации, а для пластмасс — ориентировке макромолекул, возникающей как следствие их вытягивания. Конечная точка диаграммы деформации соответствует разрушению образца. Порядок выполнения работы 1. Получить у преподавателя вариант задания для выполнения практической работы. Задание содержит следующие данные. Материал... Режим электроэрозионной обработки: Сила тока i=..., А; Время воздействия τ=..., с; Начальные размеры образца: площадь сечения S0 =..., мм2; длина l0 =..., мм. Образец протокола испытаний

Далее следует рассчитать значения ΔFi, Δ(Δli) tgBi по формуле (2.4). 3. Построить на миллиметровой бумаге диаграмму растяжения анализируемого материала в координатах «нагрузка F — абсолютное удлинение Δl». Путемзамены координатных осей превратить диаграмму растяжения в диаграмму деформации: σ = f(ε). 4. Определить предел пропорциональности σпц по значению tgBi, в Протоколе испытаний. 5. Определить графически по диаграмме деформации в зависимости от ее вида пределы текучести σт, σтв и σтн или условный предел текучести σ0,2. 6. Определить предел прочности σв по диаграмме деформации, используя графический метод. 7. Рассчитать планиметрированием площадь под кривой на диаграмме деформации и, установив масштаб, определить величину удельной работы деформации при испытании на растяжение Ws 8. Оформить в тетради, данные по конструктивной прочности анализируемого материала, приведя значения: • предела пропорциональности σпц; • пределов текучести σт, σтв и σтн или условного предела текучести σ0,2 в зависимости от вида диаграммы деформации; • предела прочности σв; • удельной работы деформации при испытании на растяжение. 2.3. Задания для самостоятельного выполнения

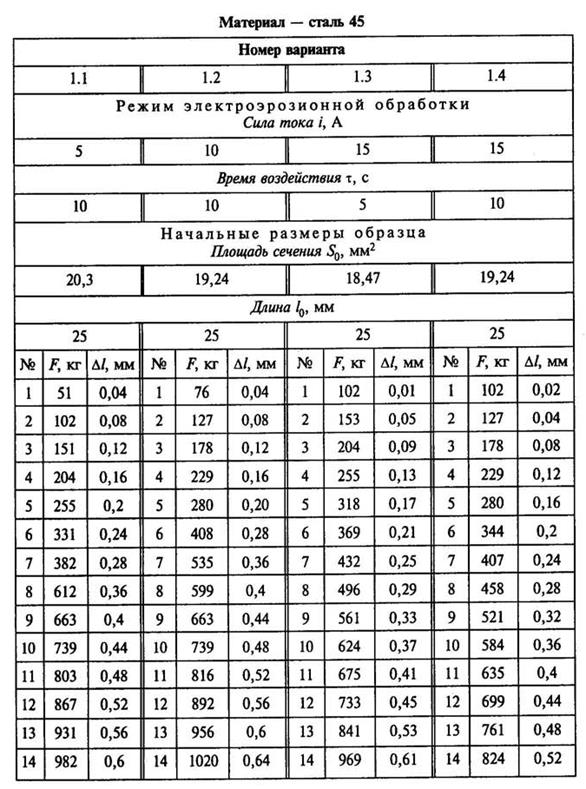

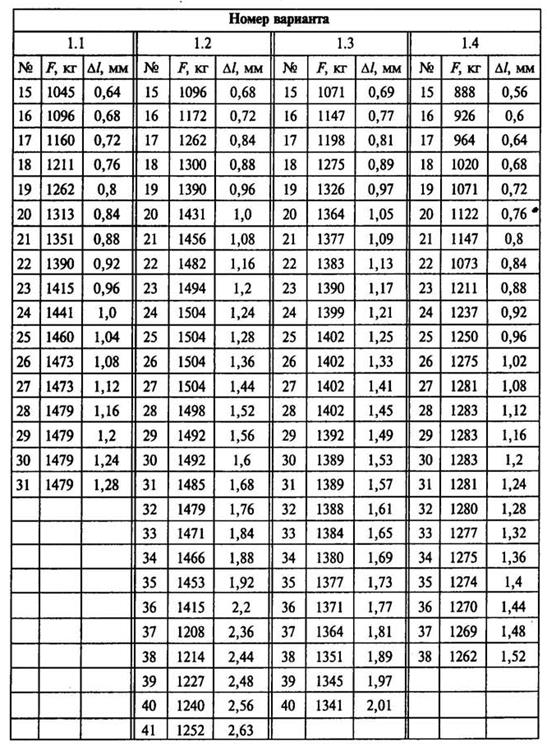

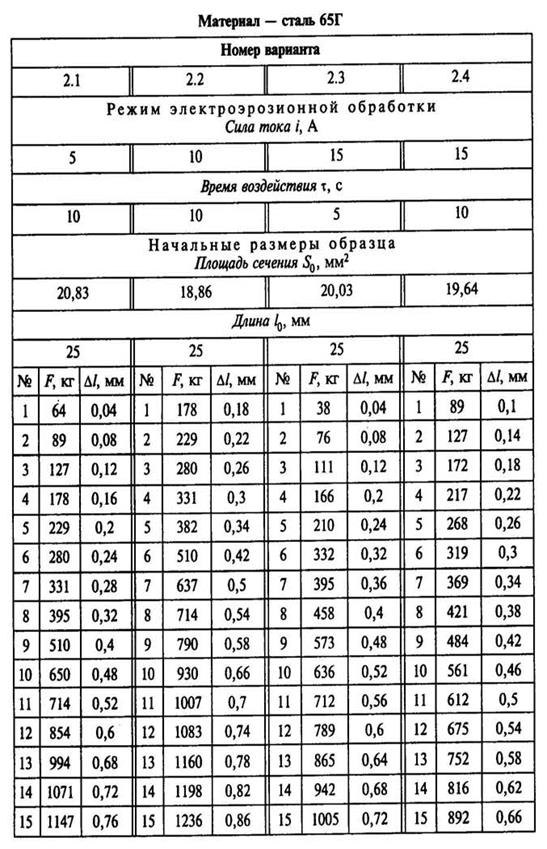

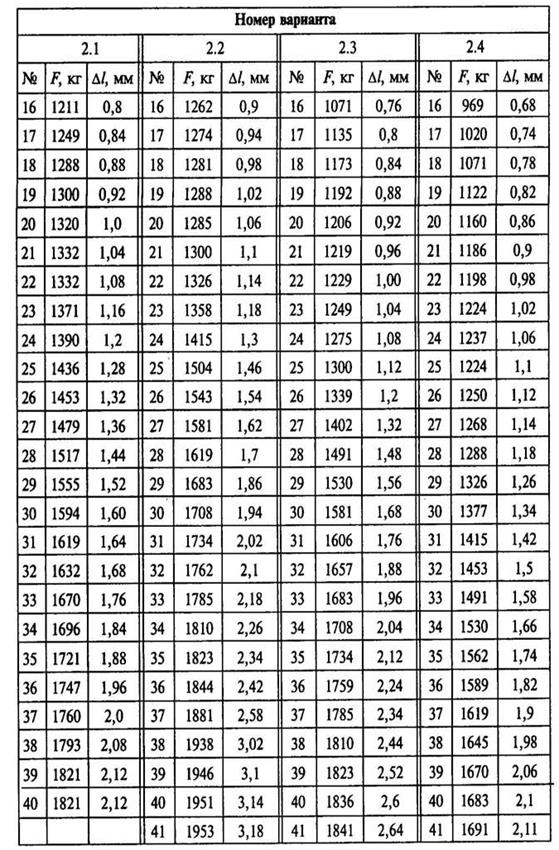

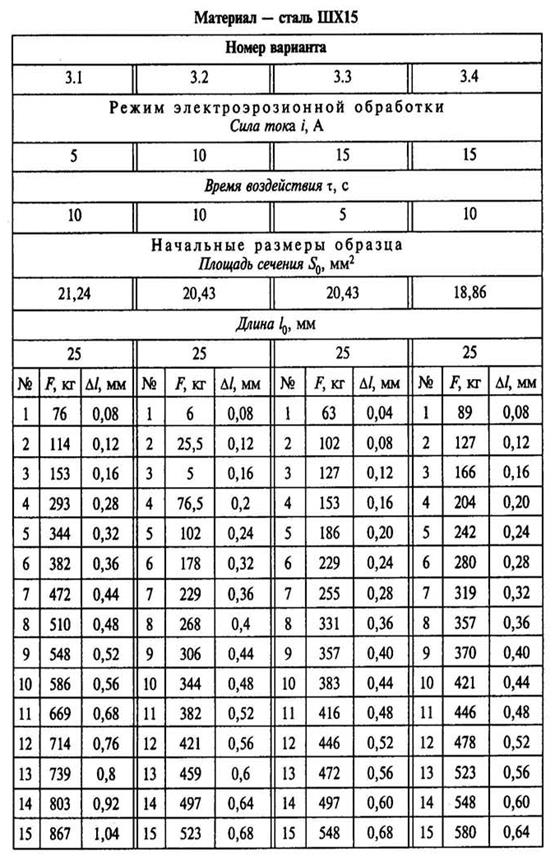

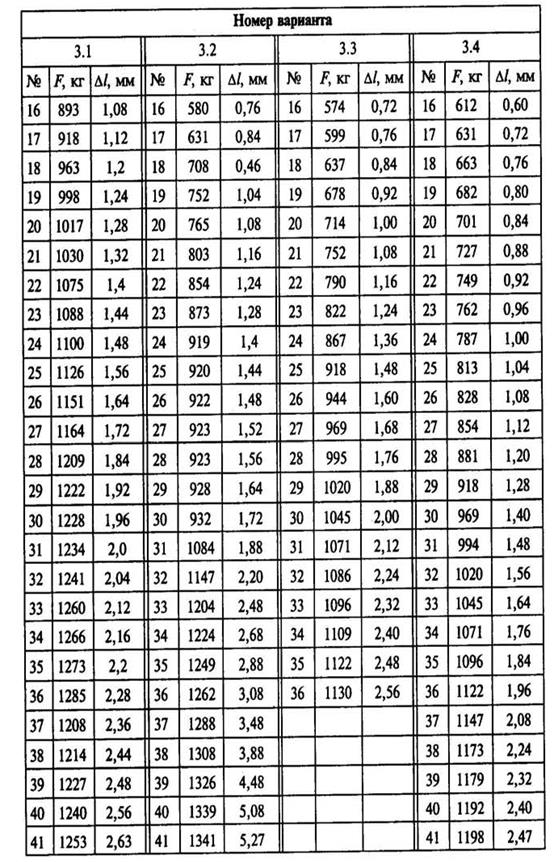

Для всех вариантов индивидуальных заданий использовались стержни из сталей различных марок, подвергнутые химико-термической обработке. Химико-термическая (электроэрозионная) обработка выполнялась с целью упрочнения и повышения коррозионной стойкости изделий. Варианты заданий представлены в табл. 2.1- 2.3.

Табл. 2.1

Окончание табл. 2.1

Табл. 2.2

Окончание табл. 2.2

Табл. 2.3

Окончание табл. 2.3

Теоретические сведения

Компоненты и фазы в углеродистых сталях в равновесном состоянии К углеродистым сталям относятся сплавы железа с углеродом с массовой долей углерода от 0,02 до 2,14 %. Основными компонентами углеродистых сталей являются железо и углерод. Железо является полиморфным металлом, имеющим разные кристаллические решетки в различных температурных интервалах. При температурах ниже 910 °С, железо существует в α - модификации, кристаллическое строение которой представляет собой объёмно-центрированную кубическую решетку. Эта аллотропическая модификация железа называется α -железом. В интервале температур от 910 °С до 1392 °С существует γ -железо с гранецентрированной кубической решеткой. Углерод является неметаллическим элементом, обладающим полиморфизмом. В природе встречается в виде графита и алмаза. В углеродистых сталях эти компоненты взаимодействуют, образуя, и зависимости от их количественного соотношения и температуры, разные фазы, представляющие собой однородные части сплава. Это взаимодействие заключается том, что углерод может растворяться как в жидком (расплавленном) железе, так и в различных его модификациях в твердом состоянии. Кроме того, он может образовывать с железом химическое соединение. Таким образом, в углеродистых сталях различают следующие фазы: жидкий сплав (Ж), твердые растворы - феррит (Ф) и аустенит (А) и химическое соединение цементит (Ц).

Рис. 3.1 Фрагмент диаграммы состояния «железо-цементит»: а) фазовая; б) структурная. Феррит - твердый раствор внедрения углерода в α - железе. Имеет объемно-центрированную кубическую решетку и содержит при нормальной температуре менее 0,006 % углерода. У феррита низкие твердость и прочность, высокие пластичность и ударная вязкость. Аустенит - твердый раствор внедрения углерода в γ - железе, при нормальной температуре в углеродистых сталях в равновесном состоянии не существует. Цементит - химическое соединение железа с углеродом, карбид железа Fе3C. Он обладает сложной кристаллической решеткой, содержит 6,67 % углерода. Для цементита характерна высокая твердость и очень низкая пластичность. Согласно фазовой диаграмме "железо - цементит" (рис.3.1а) углеродистые стали при нормальной температуре состоят из двух фаз: феррита и цементита. Одному массовому проценту углерода соответствует 15 атомных процентов цементита. Исходя из этого, массовая доля цементитной фазы находится умножением массовой доли углерода, содержащегося в стали, на 15. Поскольку в феррите содержится очень малая доля процента углерода, то практически весь углерод, имеющийся в стали, входит в состав цементита. Поэтому увеличение массовой доли углерода в стали ведет к увеличению массовой доли цементитной фазы, что приводит к повышению твердости и прочности, понижению пластичности и ударной вязкости. Фазы в углеродистых сталях определенным образом располагаются в их объемах, образуя в зависимости от массовой доли углерода, ту или иную структуру. Равновесные структуры углеродистых сталей указываются на структурной диаграмме "железо - цементит" (рис. 3.1б).

Свойства стали По сопоставлению с эвтектоидным составом углеродистые стали подразделяются на: доэвтектоидные, эвтектоидную и заэвтектоидные. Эвтектоидная сталь содержит 0,8 % С и имеет перлитную структуру (рисунок 7б) – эвтектоидная смесь феррита и цементита. Перлит любой углеродистой стали содержит 0,8 % С. Строение перлита таково, что дисперсные частицы цементита равномерно расположены в ферритной основе. В литой, горячекатаной и кованой стали присутствует пластинчатый перлит, состоящий из пластинок феррита и цементита. В отожженной стали присутствует зернистый перлит, где цементит находится в форме зернышек. На рисунок 7б схематически изображено пластинчатое строение перлита, в котором темные полосы представляют тени на светлом фоне феррита от выступающих после травления шлифа цементитных частиц. При микроскопическом исследовании для случая большой степени дисперсности цементитных частиц или малых увеличений микроскопа двухфазное строение перлита может не выявляться. В таких случаях перлит выявляется и виде сплошного темного фона. Доэвтектоидные стали содержат от 0,02 до 0,8 % С и имеют ферритно-перлитную структуру (рис. 3.2а). Здесь светлые зерна – это феррит, а темные участки представляют собой перлит, являющийся двухфазной структурной составляющей, состоящей из пластинок феррита и цементита. Количественное соотношение этих структурных составляющих зависит от массовой доли углерода в стали. Поскольку феррит содержит очень мало углерода (менее 0,006 %), то основным носителем углерода в доэвтектоидной стали является перлит, характеризующийся постоянной массовой долей углерода (0,8 %). Поэтому с увеличением в стали массовой доли углерода доля перлита в структуре увеличивается, а феррита соответственно уменьшается. Изменение структуры влечет за собой изменения механических свойств. Направление этих изменений можно определить на основе сопоставления свойств структурных составляющих. Перлит содержит 88 % ферритной фазы и 12 % цементитной и поэтому, по сравнению с ферритной структурной составляющей, обладает большей твердостью и прочностью. Следовательно, с увеличением массовой доли углерода в доэвтектоидной стали увеличивается доля перлита в ее структуре, что приводит к увеличению твердости и прочности и уменьшению пластичности и ударной вязкости. Заэвтектоидные стали содержат углерода от 0,8 до 2,14 % и имеют структуру, которая состоит из перлита и цементита (рис.3.2в). Структурно-свободный цементит (цементит вторичный) в объеме медленно охлажденной стали располагается вокруг перлитных зерен и металлографически это проявляется в виде цементитной сетке. Такое расположение вторичного цементита способствует повышению хрупкости и снижению вследствие этого, прочности. Поэтому от цементитной сетки избавляются путем отжига на зернистый перлит, добиваясь более равномерного распределения зерен цементита в стали.

Рис. 3.2. Микроструктура углеродистых сталей: а) доэвтектоидной; б) эвтектоидной; в) эаэвтектоидной (слева – схематическое изображение)

По ее структуре Возможность определения массовой доли углерода в стали по структуре, обусловливается тем обстоятельством, что структурные составляющие медленно охлажденной, т.е. находящейся в равновесном состоянии стали, содержат определенные и постоянные массовые доли углерода. При изменении доли углерода в такой стали в пределах данной структурной группы (доэвтектоидная, заэвтектоидная) изменяется только количественное соотношение структурных составляющих. Из этого вытекает, что определение массовой доли углерода может производиться только по равновесной структуре. Поскольку плотности структурных составляющих сталей близки, то соотношение их массовых долей можно заменить соотношением занимаемых ими площадей. В доэвтектоидных сталях массовая доля углерода определяется по формуле:

где Fn – площадь поля зрения микроскопа, занимаемая перлитом, %; 0,8 – % С в перлите. Рассчитав массовую долю углерода заданной доэвтектоидной стали по формуле (3.1), можно по таблицам определить марку этой стали.

Литература

1. Волков Г.М. Материаловедение: учебник для вузов [Гриф НМС] / Г. М. Волков, В. М. Зуев. - М: Академия, 2008. - 398 с.: ил. 2. Материаловедение и технология металлов: учебник для вузов [Гриф Минобрнауки РФ] / Г. П. Фетисов [и др.]; под ред. Г. П. Фетисова. - 6-е изд., доп. - М.: Высшая школа, 2008. - 877 с.: ил. 3. Современные машиностроительные материалы и заготовки: учеб. пособие для вузов [Гриф Минобрнауки РФ] / В. А. Рогов, Г. Г. Позняк. - М.: Академия, 2008. - 330 с.: ил.

Задания и методические указания к самостоятельным работам по дисциплине «Материаловедение и технология конструкционных материалов». (ГОС-2000)

Подписано в печать Формат 60х84/16. Бумага для множ. аппаратов. Печать плоская. Усл.печ.л. Уч.-изд.л. Тираж экз. Заказ ФГАОУ ВПО «Российский государственный профессионально-педагогический университет». Екатеринбург, ул. Машиностроителей, 11. Ризограф ФГАОУ ВПО РГППУ. Екатеринбург, ул. Машиностроителей, 11.

Содержание Введение ………………………………………………………………….. 3 1. Изучение диаграммы состояния железоуглеродистых сплавов.….. 4 1.1. Теоретические сведения ……………………………...……… 4 1.2.Контрольные вопросы для самопроверки……………..…… 9 1.3. Порядок выполнения контрольной работы …………..…… 10 2. Расчет конструктивной прочности металлов.……………………... 12 2.1. Теоретические сведения ……………………………………. 12 2.2. Порядок выполнения работы ………………………………. 19 2.3. Задания для самостоятельного выполнения..……………. 20 3. Изучение системы обозначений конструкционных материалов …. 27 3.1. Теоретические сведения ……………………………………. 27 3.2. Задания для самостоятельного выполнения ………………. 36 Литература ………………………………………………………………... 37

Введение Целями освоения учебной дисциплины «Материаловедение и технология конструкционных материалов» являются: - получение студентами теоретических знаний в области строения и свойств различных материалов, применяемых в машиностроении, виды термической и химико-термической обработки; - формирование умений и навыков у студентов по выбору марки материалов в зависимости от условий работы деталей и предъявляемых требований к долговечности и конструктивной прочности изделий, используемых в автомобильном транспорте. Методические указания содержат задания для формирования необходимых навыков по основным разделам дисциплины. Изучение диаграммы состояния железоуглеродистых сплавов Цель работы: Изучить диаграмму состояния железоуглеродистых сплавов. Разобраться в особенностях превращений, происходящих в железоуглеродистых сплавах, реализующихся при медленных охлаждении и нагреве.

Теоретические сведения Большинство технических материалов на основе железа синтезируются путем изменения содержания легирующих добавок к железу и соответствующей термообработкой. Важнейшее средство, позволяющее достичь необходимых свойств материала (твердости, пластичности и т.д) – использование диаграмм состояний сплавов железа с другими элементами, в частности, углеродом. Диаграмма состояний железоуглеродистых сплавов отражает тот факт, что при соединении (сплавлении) чистого железа с углеродом возникает множество разнообразных материалов, отличающихся своими строением и физическими свойствами. Необходимо также иметь в виду, что диаграмма может быть представлена в двух вариантах: метастабильном (неустойчивом), реализующемся при кратковременной выдержке при данной температуре и равновесном (стабильном) возникающем при достаточно длительной выдержке. Следует заметить, что наибольшее практическое значение имеет равновесная диаграмма состояния «железо - карбид железа», обсуждаемая ниже. Она ограничивается содержанием углерода, не выше 25 атомных процентов. Большинство технических железосодержащих сплавов превращения реализуются именно по этой диаграмме. Рассмотрим ниже ее особенности. Схема диаграммы состояния представлена на рис. 1.1.

Рис.1.1. Диаграмма состояния Fe – Fe3C (в упрощенном виде)

По оси ординат на диаграмме откладывается температура, а по оси абсцисс – содержание углерода, выраженное в весовых (верхняя шкала) или атомных (нижняя шкала) процентов. Нуль процентов углерода соответствует чистому железу, имеющему ОЦК структуру и температуру плавления 1539оС. Обычно технологов интересуют материалы, содержащие не более 6,67 вес.% углерода. Это значение соответствует соединению карбид железа, характеризующемуся химической формулой Fe3C (или «Fe3C»). Данное соединение называется также цементитом, поэтому подобную стабильную диаграмму железоуглеродистых сплавов называют диаграммой состояния «железо-цементит» (Fe-Fe3C). Ему соответствует правая граница диаграммы состояний рис. 1.1. Линии диаграммы делят область диаграммы на подобласти, в которых устойчивы различные фазы I – XIV. К ним относятся следующие.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 701; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.186.27 (0.01 с.) |

— относительное удлинение

— относительное удлинение  ». При этом нормальное напряжение, Па,

». При этом нормальное напряжение, Па,

(3.1)

(3.1)