Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электролизер в режиме АПГ, преимущества и недостаткиСодержание книги

Поиск на нашем сайте

Достоинства: 1. повышается производительность труда 2. стабилизируется тепловой баланс ванны 3. уменьшаются потери глинозема и фторсолей 4. улучшается экологическая обстановка 5. снижается расход электроэнергии 6. осуществляется прогноз АЭ. Недостатки: 1. Система АПГ требует постоянства уровня расплава, при значительных колебаниях будет намерзать шишка на пробойнике, малый уровень – не будет доставать, по отдельности не работает 2. постоянный контроль за осадком под пробойником 3. требуют воздух, хорошей очистки от влаги (прогоняют через селикоген) Погодные условия сильно мешают работе системы 4. Износ механического пробойника и в тяжелых условиях находится нижняя ступень изоляции.

Энергетические параметры электролизера 1. Выход по току 2. Выход по энергии 3. Рабочее напряжение Рабочее напряжение на каждой ванне подбирается индивидуально, опытным путем, изменить рабочее напряжение имеет право только старший мастер. Со временем подина постепенно увеличивает эл. сопротивление и МПР будет поджиматься, чтобы этого не происходило уставка со временем увеличивается, чтобы сохранить МПР. Следовательно, старые ванны расходуют больше электроэнергии. 4. Сила тока – проектная (расчетная) сила тока для данной конструкции, за основу принимается анодная плотность тока (0.7-0.72А/см2) Сила тока на серии может изменяться в зависимости от погодных условий зима-лето в пределах 1кА. Самая большая сила тока в ОПКЭ – 256кА, частота АЭ – 120ч.

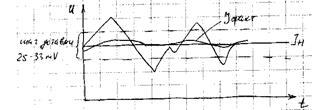

Управление процессом электролиза В АП управление процессом электролиза осуществляется с помощью следующих АСУТП: 1. «Тролль» 2. «Стелла» «Тролль» – 1, 3-я серии, основные функции: 1. Поддержание заданного напряжения Приведенное напряжение:

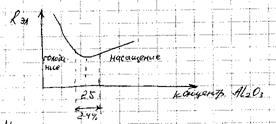

Iфакт – может изменяться до 15кА. На серии одновременно вспыхнувшие 3 ванны садят ток серии на 3кА. 2. Поддержание концентрации глинозема в электролите

3. Управление подачей фтористого алюминия 4. Обнаружение и устранение МГД нестабильности 5. Автоматическое сопровождение выливки (при нажатии на кнопку «выливка» выкручивается анодный массив на 100мВ, через 30мин в течении получаса постепенно приводится к норме) 6. Автоматическое сопровождение замены анодов

7. Автоматическое сопровождение перетяжки анодной рамы 8. Прогнозирование АЭ 9. Сигнализация происшествий 10. Сбор, обработка и архивация данных. «Стелла» – ОПКЭ, 4-я серия, так же как и «Тролль» «Электролиз-2» - 2-я серия: 1. Поддержание заданного напряжения 2. Сигнализация 3. Сбор и архивация данных.

Обжиг и пуск электролизеров Обжиг на «семечках» крупность (0.8-5мм), независимый с применением шунтов реостатов. Цель применения реостатов - снизить токовую нагрузку, уменьшить тепловой удар. Цель обжига – равномерный и постепенный прогрев катодного устройства и анодов, коксование набивных участков подины на всю глубину и сделать подину монолитной. Длительность обжига составляет от 68 до 72ч и обжиг считается законченным, когда температура подины в центре электролизера достигает 820-9600С. При недообжиге менее 8000С происходит усадка подовых швов по 1.5мм с каждой стороны. Обжиг производится за счет тепла, выделяемого при прохождении эл. тока через слой коксовой крупки. Подготовка к обжигу: 1. Поставить анодную раму выше крайнего нижнего положения на 50-60мм 2. Подину продуть слабым напором сжатого воздуха 3. Семечки – предварительно подготовленные, просеянные (0.8-5мм), на маленькие ванны около 1т, на большие 1.5т. 4. Предварительно делается выбраковка обожженных анодов: - отсутствие выпеков, сколов, выпуклостей и прикоксовки на нижней грани анодов; - отсутствие трещин на аноде; - отклонение от перпендикулярности верхней грани анода должно быть не более 10мм; - отсутствие трещин в сварном шве, между штангой и биметаллической пластиной. Засыпается подина сухой коксовой крупкой, предварительно укладывается угольник 50х50 на подину, выступая за анодный массив на 80-100мм, и разравнивается специальной рейкой с зубчатой гребенкой n=24мм, шаг-28мм, угол 600. На выровненный слой коксовой крупки в районе анода 1-3 производится поочередная установка анодов с 1 и 13. Затем каждый анод устанавливают на слой коксовой крупки, поочередно так, чтобы зазор между ошиновкой и штангой составлял 2-10мм, куда вставляется поронитовая прокладка. После установки анодов на слой крупки исключается какое-либо перемещение анодов. Уложенный ровно слой крупки не должен нарушатся, если произошло нарушение слоя крупки, то его нужно восстановить.

Затем производится крепление гибких спусков от анодной ошиновки к штанге анодов, контакты предварительно зачищаются шлейф с машинкой. Уголки с подины убираются и по всему периметру анодного массива рейкой подбивают выступающую крупку. Затем загружается пусковое сырьё:

Оборотный электролит, который ранее готовится и хранится в ЦПЭ на участке 1-16: крупность не более 10мм, КО 2,45-2,7, содержание CaF2 4,5-6,5%, не запененный. Промежутки между анодами закрываются асбокартоном и пусковая шихта загружается по периферии шахты и устанавливаются шунты-реостаты, электролизёр подключается на обжиг. После подключения электролизёра на обжиг на доске обработок и в пусковой ведомости фиксируется напряжение. Производится замер токораспределения по анодам в момент подключения и через каждый час при обжиге. Регулировка перегрузки анодов (DU больше 6мВ) производится отключение анода (разбалчивается подключенный гибкий спуск на штанге), разрешается одновременное отключение анодов не более 5шт, и не более 2 рядом стоящих, одновременное отключение не более 3 анодов по стороне. Отключение шунтов реостата

Напряжение на электролизере при отключении не должно превышать 3.4В. По истечении времени обжига, вытаскиваются изоляционные прокладки между шиной и штангой, затягиваются технологическим краном зажимы и снимаются гибкие спуски.

Пуск электролизера Подготовка электролита для пускового электролизера ведется по заданию старшего мастера и в специально выделенных для этой цели электролизерах – ваннах-матках. Ваннами-матками не могут быть электролизеры: 1. с протеком металла в цоколь 2. с разрушенной подиной и выдающей металл сорта А и АВ 3. с разрушенной бортовой футеровкой 4. ванны, выдающие металл А85 5. новые электролизеры до 1 года. За сутки, дополнительно вне графика, с ванны-матки выливается ковш металла, чтобы расплав удержать в шахте. Постепенно отключается вся автоматика, и вырабатывают глинозем, поднимая напряжение. По мере того, как ванна набирает тепло, начинают плавить сырье: ковшевой выбой, мелкий оборот, иногда пушенку. На ванне-матке, на которой питание глиноземом осуществляется АПГ, увеличивается время срабатывания на 25%. Во вторую смену производят обработку ванны без глинозема (за сутки до пуска). Во вторую смену устанавливают рабочее напряжение 4.6В, в третью – 4.8В, а в ночную – до 5.2В. Сырье перестают переплавлять, если: на С175-С190 уровень электролита 23-25см, на С255(3серия, ОПКЭ) уровень электролита 24-26см, на С255(4серия) уровень электролита 25-27см при Uр=5.2В. После забора электролита в вакуум-ковш на электролизере снижается рабочее напряжение до уставочного и в течение суток ванна-матка очищается, приводится в порядок. Не более чем за 10мин подготавливается летка для заливки электролита, интервал заливки первых 4-х ковшей не более 10мин. при заливке происходит поднятие анодного массива, чтобы электролит заходил под анод, не допуская разрыва. Обязательное условие при заливке электролита – полное отсутствие в нем металла. На пуске температура электролита на входе до 10000С, угольные материалы нагреваются и расширяются, упираясь в металлический корсет катодного кожуха, подина поднимается на 8-10см и при нормальных условиях возвращается обратно, поэтому металла не должно быть, т.к. в момент выпучивания он может проникнуть в образовавшиеся щели.

При заливке 1-го ковша Uр=4-6В, 2-го ковша – 6-8В. После второго ковша - контрольная протяжка анодов. 3-го ковша Uр=9-10В, 4-го ковша Uр не более 15В – тусклая вспышка для проплавления сырья. После проплавки оборотного электролита (пускового пирога) подошва анодов, подина и электролит очищаются от остатков коксовой крупки, поверхность анодов присыпается на высоту 8-10см, вспышка гасится и устанавливается Uр=9В. Дальнейшее повышение уровня электролита производится за счет переплавки оборотного электролита. В момент, когда шахта полупустая необходимо оплескивать аноды электролитом. Корректировка электролита в послепусковой период производится NaF (для утепления), желательно во время АЭ, т.к. температура плавления у NaF 9970С его надо перевести в расплав. А для корректировки применяется сода Na2CO3, температура плавления у соды 8500.

Na2CO3«Na2O+CO2 3Na2O+2AIF3®AI2O3+6NaF На пуске идет избирательное поглощение угольной футеровкой фтористого натрия. Сода отдается при пониженной температуре, чтобы произвести докорректировку. Отдача соды и NaF за смену не более 300кг (лопатой). Заливка жидкого металла и переплавка твердого начинается после достижения температуры электролита 9900С, а на электролизерах с применением лития – 9750С, но не ранее чем через 12ч после пуска. Сортность металла должна быть не ниже марки А5, в пусковых эл-рах запрещается переплавка подовых козлов, стружки, шлака: - подовые козлы, т.к. в них находится застывший осадок и металл низкого сорта, «козлы» тяжелые, оказывают высокое давление на поднятую подину, они холодные – будут охлаждать подину; - шлак, т.к. в литейке добавляют флюс, где содержится натрий и калий, а при попадании в подину реагирует с материалами подины и уменьшает межатомное расстояние – подина шелушится и отслаивается; - стружка сгорает. На пусковую ванну в виде табличек вывешивают график снижения напряжения по сменам, и при достижении рабочего напряжения 5.3В электролизер подключают к АСУТП. Первоначально после пуска начинается очистка электролита от коксовой крупки.

С целью расстановки анодов в электролизере по действующей схеме их замена начинается через сутки после пуска. На вторые сутки начинается засыпка анодов глиноземом, а на 6-7 сутки слой глинозема на них должен быть не выше 10см. При достижении рабочего напряжения 5В на эл-ер подключают АПГ и устанавливают новые створчатые укрытия. До подключения в работу АПГ разрушение электролитной корки с частотой 2р в смену, а также подсыпка глинозема осуществляется с помощью напольной техники и кранов. По истечении 5 суток эл-ер передается в эксплуатацию в корпус. Основной задачей после пускового периода является: 1. очистка электролита от угольной пены 2. создание правильной ФРП эл-ра, которая значительно облегчает обслуживание эл-ра и продлевает его жизнь. Для создания настылей правильной формы необходимо поддерживать после пуска следующие параметры эл-ра:

Зеркало металла в ванне является главным тепловым балансиром, чем больше металла, тем ванна идет холоднее и наоборот, и уровень электролита также является тепловым балансиром. 3. Установление на ванне теплового баланса, когда приход тепла равен расходу.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 174; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.199.179 (0.012 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

КО для литиевых

КО для литиевых