Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Катодный узел, назначение, устройствоСодержание книги

Поиск на нашем сайте

Состав торкретмассы: 75% - шамотная крупка 20% - мертель 5-10% - кремнефтористый Na жидкое стекло 50-70%.

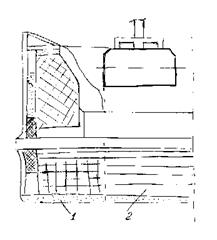

На рис.: 1. Шамотная крупка (для выравнивания металлического кожуха) 2. Цоколь – 4 ряда из пенадиатома для теплоизоляции днища, швы –насухую /засыпаются мертелем/. По периметру шахты электролизера выкладывается бровка – шамотный кирпич. Затем сверху делается гидравлический затвор (2 слоя шамотного кирпича, верхний слой на затвор – мертель, вода, жидкое стекло). На гидравлический затвор накатывается подушка 30мм из холодно-набивной подовой массы, на нее накладываются подовые секции. С наружи окна блюмсов замазываются асбестом с жидким стеклом, внутри заливаются торкрет массой. Затем устанавливаются бортовые подовые блоки. На электролизерах в торцы заливают металл в пустоту между блоком и стенкой катодного кожуха через 12ч после пуска, на больших ваннах в торцы, на маленьких по всему периметру. Швы между подовыми блоками заделываются после установки электролизера в корпусе, холодно-набивной подовой массой.

Пена Пена – это продукт угольной футеровки и анода. Основой анода являются крупные зерна нефтяного прокаленного кокса (до 15мм), а связью этого кокса является каменноугольный пек. У кокса скорость сгорания меньше, чем у пека и не догоревшие частицы кокса осыпаются в ванну, образуя пену. Влияние пены на технологический ход электролизера. Плотность: пены – 2.03-2.05г/см3 Электролита – 2.08-2.1г/см3. При нормальных условиях, когда электролит имеет нормальную температуру и КО=2.5, пена не смачивается электролитом и выталкивается наверх, частично догорая в огоньках кислородом воздуха: 2С+О2=2СО Но существуют условия, при которых пена не отделяется, а поглощается – это высокие КО и температура процесса (пусковая ванна). Пена хорошо смачивается при этих условиях. Частицы размером 10-100мкм, попав в электролит, назад не возвращаются, а поляризуются, и электролит получает добавочное напряжение, он начинает перегреваться.

Электролиты, требования и свойства Требования, предъявляемые к электролиту: 1. В расплавленном состоянии электролит должен хорошо растворять в себе глинозем, например щелочные электролиты, растворяют в себе до 15% глинозема, полукислые 3-5%, кислые - около 3%. Щелочные электролиты более электропроводны, так как в процессе передачи зарядов принимают участие ионы натрия. Все добавки понижают растворимость глинозема в электролите. 2. Температура плавления электролита при растворении глинозема не должна быть намного выше температуры плавления алюминия (6600С). 3. Плотность электролита должна быть меньше, чем у алюминия. Плотность расплавленного металла 2.3 г/см3, а электролита 2.08-2.1г/см3. 4. Электролит должен быть достаточно жидкотекучим, что способствует легкому удалению анодных газов, быстрому выравниванию состава электролита по всему объему ванны и жидко текучесть способствует меньшему запутыванию корольков металла. 5. Электролит должен быть достаточно электропроводен, самые большие потери напряжения в электролите (около 1.6В). Для сравнения потери в металле в 15 тыс. раз меньше. 6. Электролит не должен быть гигроскопичным, не должен содержать большое количество влаги, так как повышается расход фтор солей. 7. Все материалы, поступающие на электролиз должны иметь минимальное содержание примесей металлов, более электроположительных, чем алюминий, которые при электролизе разряжаются на катоде, опережая алюминий (на них дополнительно расходуется электроэнергия и ухудшается качество продукции). 8. Электролит не должен химически взаимодействовать с футеровкой электролизера. Основной характеристикой промышленных электролитов является криолитовое отношение (КО): Na3AlF6=3NaF*AlF3 (tпл=10100С) КО=NaF/AlF3 – молярное отношение КО – 2.5+0.15-0.05=2.45-2.65 – полукислые электролиты

Предел на заводе КО=2.5 примерно соответствует избытку алюминия 8-10%. На полукислых электролитах снижается растворимость глинозема, а значит, полукислые электролиты требуют более точные дозировки глинозема, а именно АПГ. Избыток фтористого алюминия ведет к снижению температуры процесса. Существует золотое правило: при снижении температуры процесса на 100С – выход по току увеличивается на 3-4%. На кислых электролитах пена хуже смачивается и лучше отделяется, но чем кислее электролит, тем выше его эл. сопротивление, а значит понижается электропроводность – возрастают затраты на электроэнергию. Но с увеличением избытка AlF3 в электролите, понижается его плотность (удельный вес), это положительно влияет на электролиз. Кроме того понижается растворимость алюминия в электролите и уменьшается обратный процесс.

Al2O3+1.5C 2Al¯+1.5CO2 Al2O3+1.5C 2Al¯+1.5CO2

При температурах: 10090С – формула электролита имеет вид Na3AlF6 690-7200C – Na5Al3F14 (КО»1.5) при охлаждении электролита происходит его перекристаллизация, он превращается в Na5Al3F14, с выделением AlF3. t0»690-7200C NaAlF4 (КО»1) Основа промышленного электролита это криолит с тем или иным избытком AlF3: КО>3 – щелочные электролиты КО<3 – кислые электролиты КО=3 – нейтральные электролиты

|

|||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 270; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.58.141 (0.009 с.) |

Катодный кожух на заводе применяется рамно-контрфорсного типа, футерованный изнутри угольными с добавками графитного материала, огнеупорными (шамотный кирпич) и теплоизоляционными материалами (пенодиатомитный кирпич, вермикулитовые плиты, шамотная крупка). Усилие при тпловом нагреве катода передается на его днище посредством контрфорсов, которые служат для придания правильной геометрической формы катоду в процессе его эксплуатации. Днище выполнено из толстолистовой стали 16-18мм, и укреплено усилинной рамой вдоль и поперек 20мм. По периметру борта катодного кожуха усилены: швеллера, двутавры. Сверху над футеровкой катодного кожуха делается фланцевый лист, толщиной 16-18мм.

Катодный кожух на заводе применяется рамно-контрфорсного типа, футерованный изнутри угольными с добавками графитного материала, огнеупорными (шамотный кирпич) и теплоизоляционными материалами (пенодиатомитный кирпич, вермикулитовые плиты, шамотная крупка). Усилие при тпловом нагреве катода передается на его днище посредством контрфорсов, которые служат для придания правильной геометрической формы катоду в процессе его эксплуатации. Днище выполнено из толстолистовой стали 16-18мм, и укреплено усилинной рамой вдоль и поперек 20мм. По периметру борта катодного кожуха усилены: швеллера, двутавры. Сверху над футеровкой катодного кожуха делается фланцевый лист, толщиной 16-18мм.