Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Физические основы АЭ метода контроля

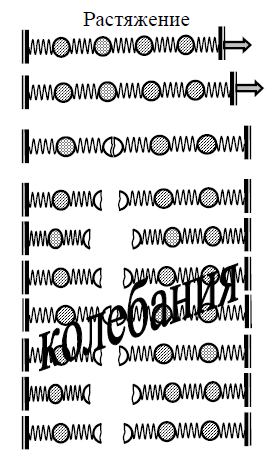

Акустическая эмиссия (АЭ) – это ультразвуковые колебания, возникающие при возникновении и развитии дефектов в контролируемом объекте под воздействием нагрузки. Акустико-эмиссионный метод основан на регистрации и анализе параметров сигналов акустической эмиссии, вызванной динамической локальной перестройкой структуры материала контролируемого объекта, обусловленной наличием и развитием в них дефектов. Таким образом, метод основан на выделении и анализе параметров сигналов акустической эмиссии, возникающей при динамических процессах в металле. Акустическое излучение, возникающее при истечении газов или жидкости через сквозное отверстие в сосуде, также считается акустической эмиссией. Основу метода АЭ составляет регистрация упругих волн, излучаемых развивающимися дефектами или возникающих в результате локальной перестройки структуры материалов. Акустическая эмиссия материала может наблюдаться во всех твердых телах (рис. 7.5).

Рис. 7.5. Возникновение упругих колебаний при разрушении

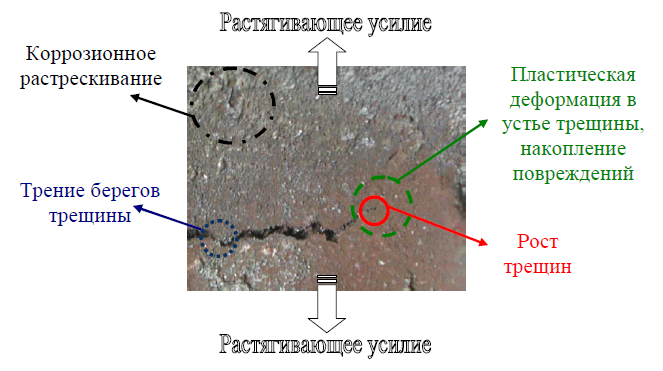

Источники импульсной акустической эмиссии (АЭ) возникают в результате процессов развития трещин, переход материала в пластическое состояние и т.п., а также, процессы, связанные с наличием дефектов – трение берегов трещины, разрушение продуктов коррозии в полости трещины, разрушение и отслоение шлаковых включений. Дополнительные сигналы такого типа могут быть вызваны механическими воздействиями на контролируемую конструкцию типа ударов посторонних или плохо закрепленных предметов, трением подвижных частей, действием атмосферных осадков и т.д. (рис. 7.6)

Рис. 7.6. Физические процессы, вызывающие АЭ Применение метода АЭ для диагностики объектов промышленности регламентировано рядом документов, действующих в РФ: ГОСТ 27655-88. Акустическая эмиссия. Термины, определения и обозначения. ПБ 03-593-03 Правила организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов. РД 03-299-99 Требования к акустико-эмиссионной аппаратуре, используемой для контроля опасных производственных объектов. РД 03-300-99 Требования к преобразователям акустической эмиссии, применяемым для контроля опасных производственных объектов.

ГОСТ Р 52727-2007 Техническая диагностика. Акустико-эмиссионная диагностика. Общие требования. В соответствии с нормативной документацией АЭ разделяют по причине ее возникновения на три основных вида: АЭ материала, трения и утечки (Рис. 7.7, Рис. 7.8): – под АЭ материала понимают процесс излучения акустических волн, который связан с изменением структуры материала: образование и рост трещин, пластическая деформация, фазовые превращения и т.д.; – причиной АЭ трения является пластическая деформация и процессы разрушения, возникающие на границах твердых тел, перемещающихся друг относительно друга; – АЭ утечки возникает при истечении жидкости или газа через сквозной дефект и принципиально отличается от первых двух. В случае утечки основным источником акустических волн являются турбулентные и кавитационные (схлопывание пузырьков) явления в струе жидкости и газа.

Рис. 7.7. Различные источники акустической эмиссии:

Рис. 7.8. Фрагмент образца с дефектами, вызывающими акустическую эмиссию

К числу дефектов, выявляемых при АЭ контроле, относятся АЭ активные трещины, непровары, смещения кромок, подрезы, цепочки пор, шлаковые включения, участки, в которых происходит коррозионное растрескивание, а также, течи. Поскольку источником акустико-эмиссионной энергии служит поле упругих напряжений в материале, АЭ контроль обычно проводится путем нагружения контролируемого объекта. Это может быть проверочный контроль перед запуском объекта, периодический контроль в процессе эксплуатации или мониторинг. Акустическая эмиссия отличается от большинства методов неразрушающего контроля (МНК) в трех ключевых аспектах. 1. Источником сигнала служит сам материал, а не внешний источник, т.е. метод является пассивным (а не активным, как большинство других методов контроля). Это, в свою очередь, приводит к тому, что 2. В отличие от других методов АЭ обнаруживает развивающиеся, т.е. наиболее опасные дефекты. 3. Данный метод является дистанционным, он не требует сканирования поверхности объекта для поиска локальных дефектов, а лишь правильного размещения датчиков на поверхности объекта для осуществления локации источника АЭ.

При использовании акустической эмиссии следует рассматривать динамические процессы на двух масштабных уровнях – микроскопическом и макроскопическом. Первичные источники акустической эмиссии обусловлены: в первом случае, образованием, перемещением и аннигиляцией единичных дефектов кристаллической решетки, во втором, крупными неоднородностями в материале нагружаемого объекта – дислокациями. Для кристаллической решетки наиболее характерными являются два микродефекта: вакансия и атом внедрения. Эти дефекты вызывают искажение кристаллической решетки, что приводит к возникновению дополнительной потенциальной энергии решетки. При встрече атома внедрения с вакансией эти дефекты аннигилируются, искажение кристаллической решетки исчезает, а дополнительная потенциальная энергия решетки превращается в энергию упругих колебаний. В идеальной кристаллической решетке твердого тела атомы расположены в узлах и совершают тепловые колебания около своего центрального положения. Тепловое движение атома создает акустический шум, энергия которого равномерно распределена в частотном диапазоне от долей герц до 1013 герц. Тепловой шум решетки называют «белым» шумом. При наличии в кристаллической решетке микроскопических дефектов параметры теплового шума должны отличаться от параметров шума идеальной структуры. Они определяются типом дефектов кристаллической решетки, их числом и размерами, а также, условиями в которых они находятся. Белый тепловой шум приобретает «окраску». Проблема определения характера условий развития дефектов в элементах конструкций решается методами НК. Выбор того или иного метода НК зависит от его проникающей и разрешающей способности, от ОК, его формы и размеров, физических свойств материала, качества обработки поверхности и типа дефекта.

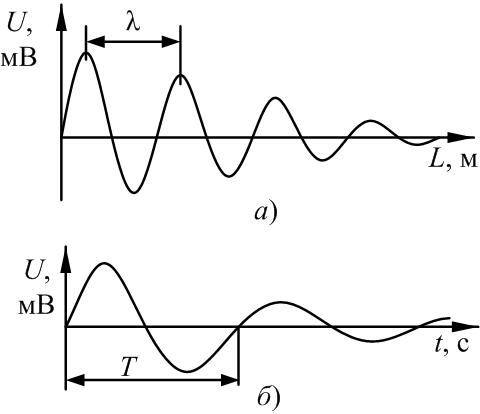

Рис. 7.9. Взаимосвязь длины волны и периода колебаний в сигнале АЭ Согласно ГОСТ 18353-79, под акустическим видом НК понимают вид, основанный на регистрации параметров упругих колебаний (волн), возбуждаемых и (или) возникающих в контролируемом объекте. Распространение волн характеризуется в первую очередь скоростью. В газообразных и жидких средах распространяются продольные волны (направление колебательного движения частиц совпадает с направлением распространения волны), скорость которых определяется сжимаемостью среды и её плотностью. Скорость звука в сухом воздухе при температуре 0°С составляет 330 м/сек, в пресной воде при 17°С — 1430 м/сек. Акустическими (упругими) волнами называют распространяющиеся в упругом теле механические возбуждения (деформации). При распространении упругих волн частицы среды не переносятся, а лишь совершают колебания относительно точек равновесия. Колебательная скорость частиц среды, совершающих волновое движение, зависит от амплитуды волны. Если с помощью источника волн в ОК возбудить колебания, то они начнут распространяться в металле от частицы к частице со скоростью С. Расстояние между частицами, колеблющимися в одинаковой фазе, называют длиной волны (Рис. 7.9, а,б). Длина волны l, частота f и скорость C распространения волны связаны между собой соотношением

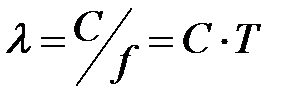

где T – период колебаний; f – частота колебаний; С – скорость волны. В зависимости от направления колебания частиц по отношению к направлению распространения волн различают продольные, сдвиговые (поперечные), поверхностные и нормальные волны. Если направление распространения частиц в объекте совпадает с направлением распространения волны, то волна называется продольной (Рис. 7.10, а). Итак, продольные волны – это акустические волны, в которых частицы среды колеблются вдоль направления распространения волны. Материал ОК испытывает деформацию сжатия и растяжения (Рис. 7.10, а), так как расстояние между частицами то увеличивается, то уменьшается. Основополагающим механизмом для продольных волн является упругость объема, которой обладают все материальные тела. Поэтому продольные волны распространяются во всех телах, но не распространяются в вакууме. Отличительной особенностью этого типа волн является самая высокая скорость распространения. Объяснение этого факта заключается в максимальном коэффициенте упругости для деформации сжатия-растяжения. Если направление колебания частиц перпендикулярно направлению распространения волны, то волна называется поперечной или сдвиговой (Рис. 7.10, 6). Она может быть возбуждена только в твердом теле, которое способно упруго сопротивляться деформации сдвига. Итак, поперечные волны (или сдвиговые) – это акустические волны, в которых частицы среды колеблются перпендикулярно направлению распространения волны. При таком перемещении частиц среды материал деформируется по схеме сдвига. Изменение объема материала при этом не происходит. В основе волны лежит упругость формы, способность материала восстанавливать свою первоначальную форму после прекращения внешнего воздействия. Продольные волны порождаются деформацией расширения, а поперечные – деформацией сдвига. Коэффициенты затухания, поглощения и рассеяния акустических волн зависят от частоты. В твёрдых телах, кроме продольных, могут распространяться поперечные волны, с направлением колебаний, перпендикулярным распространению волны, а также поверхностные волны (Рэлея волны). Для большинства металлов скорость продольных волн лежит в пределах от 4000 м/сек до 7000 м/сек, а поперечных — от 2000 м/сек до 3500 м/сек.

Рис. 7.10. Направление распространения частиц в продольных (а) и поперечных (б) волнах (Рис.1.2.)

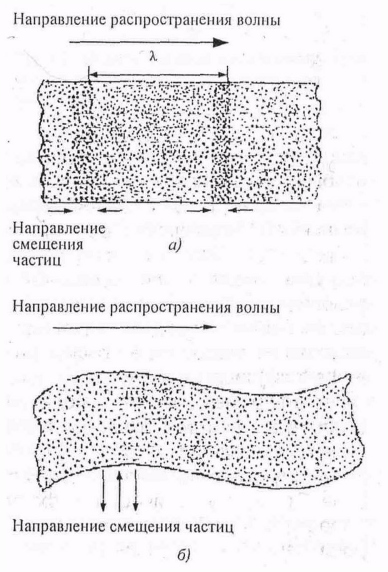

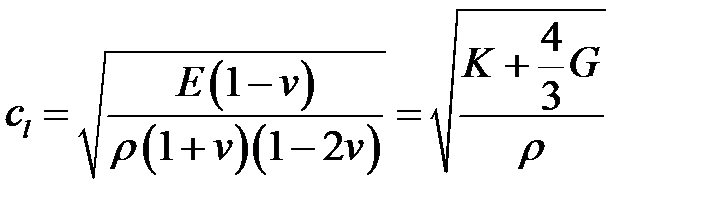

Скорость распространения волны в изотропных твёрдых телах определяется модулями упругости вещества и его плотностью. В металлах и сплавах скорость поверхностных волн зависит от коэффициента Пуассона материала. В неограниченной твёрдой среде распространяются продольные и сдвиговые (поперечные) волны, причём фазовая скорость волны для продольной волны равна

а для сдвиговой

где Е — модуль Юнга, G — модуль сдвига, v — коэффициент Пуассона, К — модуль объёмного сжатия. Скорость распространения продольных волн всегда больше, чем скорость сдвиговых волн (см. табл. 6.1). Необходимо заметить, что коэффициент Пуассона и модуль Юнга не относятся к акустическим свойствам сред.

Таблица 7.1 – Скорость звука в некоторых твердых телах

Аппаратура АЭ контроля Для регистрации параметров акустической эмиссии, а также для записи формы сигналов и их длительности применяют специальную аппаратуру, которая обеспечивает прием слабых сигналов эмиссии на фоне шумов, обладает необходимым быстродействием (интенсивность эмиссии меняется в пределах от 0 до 105 импульсов в секунду) и малыми собственными шумами. В качестве приемников колебаний в большинстве случаев используются пьезокерамические преобразователи. Сигналы с датчиков колебаний усиливают и подвергают дальнейшей обработке с помощью электронной аппаратуры. Обычно рабочий диапазон аппаратуры: 104 Гц … 107 Гц [52, 67, 68, 69]. При контроле методом АЭ на конструкции устанавливаются несколько стационарных датчиков, позволяющих контролировать объем в пределах сферы их действия. Точность определения координат дефектных мест крупногабаритных объектов составляет 5-10 см, что часто не позволяет определять глубину залегания дефектов в толстостенных конструкциях. Однако этот недостаток покрывается возможностью определения степени опасности растущих дефектов самых малых размеров. Кроме того, если требуется определять координаты дефектов с большей точностью, можно провести более детальную инспекцию другими методами. Типовая АЭ система представляет собой многоканальный программно-аппаратный комплекс, предназначенный для регистрации, обработки, анализа и оценки данных АЭ испытаний конструкции. При этом, так как АЭ представляет собой стохастический, случайный процесс, важны как адекватная регистрация АЭ источников в объекте – на этом этапе играют роль технические параметры, возможности и надёжность самой АЭ аппаратуры, так и анализ зарегистрированных данных. В процессе испытаний регистрируется огромное количество информации различного происхождения (как правило, более 10000 записей). Принятие решения происходит после тщательного анализа этих данных. Можно определить соотношение временных затрат на сам контроль как 30% и обработку данных как 70 %, что требует высокой квалификации и опыта работы от специалиста, обрабатывающего данные. При этом, важное значение имеет качество и возможности поставляемого с соответствующими системами программного обеспечения, позволяющее за минимальное время разобраться в накопленной информации, проанализировать её, и выдать решение по дальнейшей эксплуатации объекта [52, 67, 68, 69].

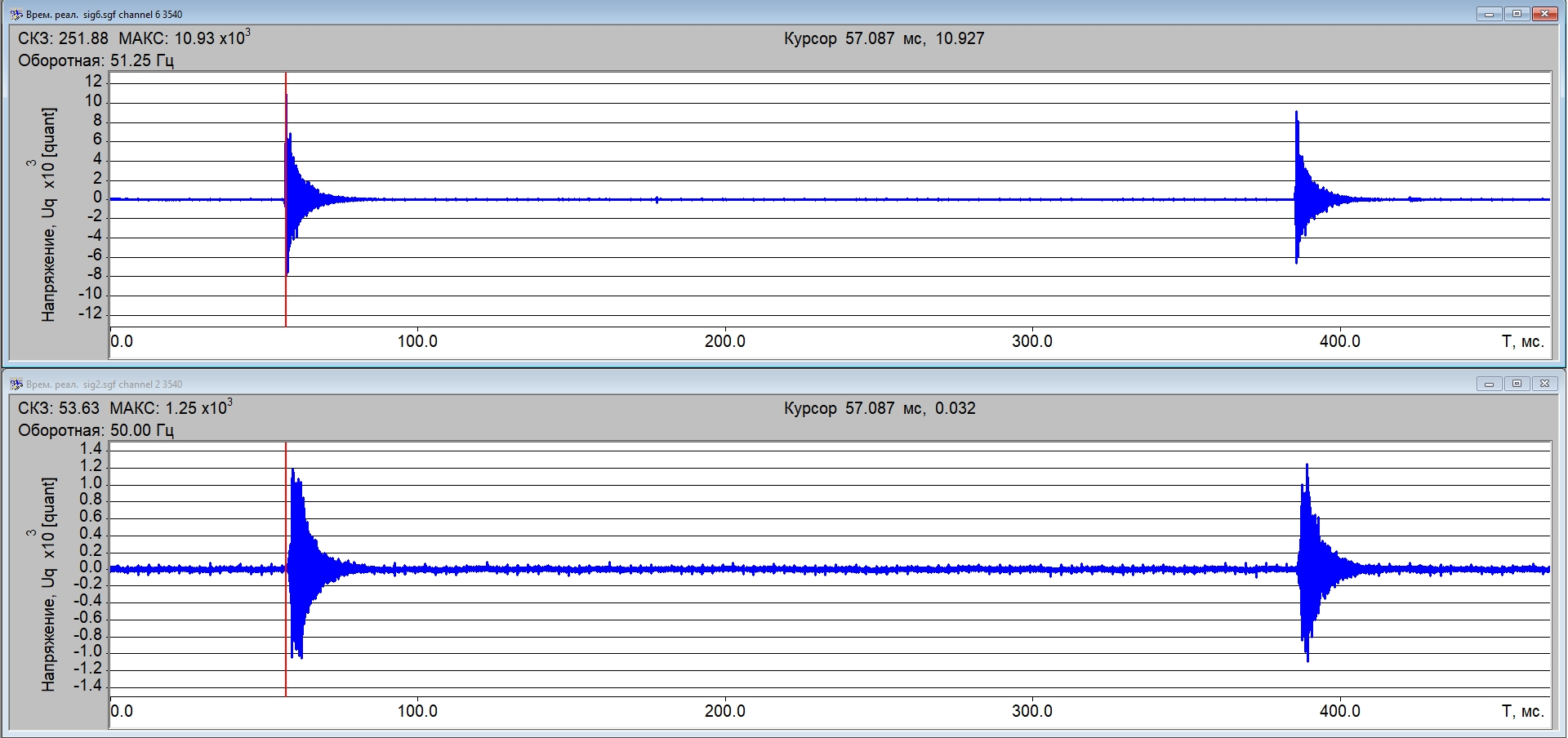

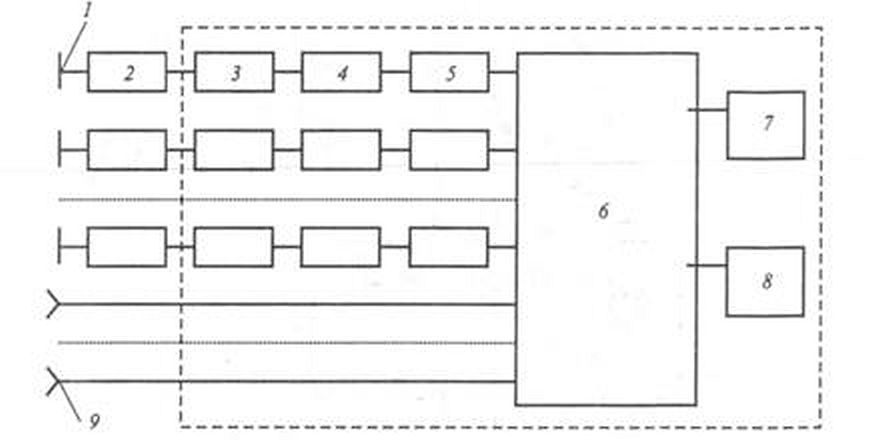

Рис. 7.11 – Функциональная схема аппаратуры АЭ контроля В состав аппаратуры входят соединенные кабельными линиями следующие основные элементы: 1 - преобразователи акустической эмиссии (ПАЭ); 2 - предварительные усилители; 3 - частотные фильтры; 4 - основные усилители; 5 - блоки обработки сигналов; 6 - основной процессор обработки, хранения и представления результатов контроля; 7- пульт управления (клавиатура); 8 - видеомонитор; 9 - датчики и кабельные линии параметрических каналов. Элементы аппаратуры 3 - 8, как правило, конструктивно выполняются в виде одного блока (показано на Рис. 7.11 пунктиром) на базе портативного компьютера.

На российском рынке имеется довольно большое количество предложений по АЭ-системам. Основные из них: 1. Цифровая система A-Line 32D (фирма «Интерюнис», г. Мостква); 2. Система акустической эмиссии AMSY-5 (Valien Systeme GmbH, Германия, в России фирма «Панатест», г. Москва); 3. Многоканальные АЭ системы серии DiSP и SAMOS (Physical Acoustic Corporation, США, компания «Диапак» в России, г. Москва) 4. Портативные АЭ комплексы серии «Эксперт» (Научно-производственное объединение «Алькор», г. Дзержинск); 5. Малахит АС-12А (ЗАО «НПФ» Диатон, г. Москва); 6. Акустико-эмиссионная система серии СДС 1008 (ЗАО «СДС», г. Москва). 7. Акустико-эмиссионные приборы серии Локус (ЗАО «ЭЛТЕСТ» г. Москва). Важнейшие характеристики аппаратурной части (содгсано РД 03-299-99): • возможное количество каналов; • архитектура; • регистрируемые параметры; • динамический диапазон, дБ; • частотный диапазон, кГц; • наличие входной фильтрации; • уровень собственных шумов; • количество регистрируемых актов в секунду; • регистрация формы волны; • возможность автоматической калибровки аппаратуры и установленных преобразователей; • наличие аудио-и световой индикации АЭ активности; • возможность дополнительного приобретения аксессуаров (датчики, предусилители); • возможность объединения с другой системой для контроля большого объекта; • возможность удалённого доступа. Необходимо отметить, неодинаковый подход фирм производителей к публикации технических характеристик систем. Существуют разночтения в формулировках характеристик. В процессе обработки АЭ данных важное место занимает качество, продуманность и возможности программного обеспечения. На разных этапах обработки/анализа данных важными являются следующие параметры: • построение диаграмм и графиков; • фильтрация данных; • локализация источников АЭ; • возможности углубленного анализа данных; • критериальная оценка; • скорость работы; • наличие вспомогательных утилит; • совместимость с данными/программным обеспечением других производителей.

Цель АЭ контроля Целью АЭ контроля является обнаружение, определение координат и слежение (мониторинг) за источниками акустической эмиссии, связанными с дефектами сварных соединений и основного металла объектов, выявление развивающихся и склонных к развитию (проявляющихся в процессе изменения нагрузки) дефектов или наличия течи, определение их местоположения и оценка их опасности. АЭ метод может быть использован также для оценки скорости развития дефекта в целях заблаговременного прекращения эксплуатации или испытаний и предотвращения разрушения изделия. Регистрация АЭ позволяет определить образование свищей, сквозных трещин, протечек в уплотнениях, заглушках, арматуре и фланцевых соединениях. АЭ контроль технического состояния обследуемых объектов проводится только при создании в конструкции напряженного состояния, инициирующего в материале объекта работу источников АЭ. Таким образом, целью выдержки объекта при постоянной нагрузке в процессе АЭ контроля является выявление развивающегося дефекта при уменьшении уровня шумов. Для этого объект подвергается нагружению силой, давлением, температурным полем и т.д. Выбор вида нагрузки определяется конструкцией объекта и условиями его работы, характером испытаний. Технология АЭ диагностики Работы по АЭ диагностике проводятся по программе, которая разрабатывается индивидуально на каждый обследуемый объект и регламентирует все этапы проведения контроля, критерии оценки качества, способы анализа результатов. Перед проведением АЭ контроля исполнитель должен тщательно изучить объект контроля с целью получения данных для разработки конкретной технологии АЭ контроля данного объекта [52, 67, 68, 69]. Необходимые акустические и АЭ параметры объекта контроля – это данные о характере посторонних шумов, затухании упругих колебаний в объекте в том диапазоне, который используется для контроля и измерение скорости распространения сигнала АЭ в материале конструкции. Исследование акустических свойств объекта проводится для получения данных, которые используют для составления схемы расстановки преобразователей АЭ, определения их количества, установления критерия, по которому оценивается состояние объекта контроля по результатам АЭ контроля. Метод акустической эмиссии реализуется в процессе активного нагружения контролируемого объекта. Для проведения АЭ диагностики к объекту контроля должны быть приложены статические и/или динамические нагрузки повышением давления при гидравлических или пневматических испытаниях, либо должны быть созданы поля напряжений механическим нагружением объекта. Испытания объекта разделяют на два этапа: предварительный и рабочий. Предварительные испытания проводят при циклическом нагружении в диапазоне давлений 0-1/4 рабочего давления с целью исследования объекта контроля как акустического канала, устранения источников шумов и установления уровня дискриминации, расстановки преобразователей, проверки чувствительности используемых каналов аппаратуры, опрессовки заглушек и уплотнений. На рабочем этапе происходит сбор информации контроля. При контроле методом АЭ на конструкции устанавливаются несколько стационарных датчиков, позволяющих контролировать объем в пределах сферы их действия. Точность определения координат дефектных мест крупногабаритных объектов составляет порядок толщины стенки объекта контроля, что часто не позволяет определять глубину залегания дефектов в толстостенных конструкциях. Однако этот недостаток покрывается возможностью определения степени опасности растущих дефектов самых малых размеров. Кроме того, если требуется определять координаты дефектов с большей точностью, можно провести более детальную инспекцию другими методами [1]. Выбор схемы расстановки преобразователей осуществляется исходя из задач контроля и возможностей аппаратуры. Определение координат источников АЭ происходит по разности времени прихода сигнала на группу датчиков. Схема расстановки датчиков определяется задачей контроля, требуемой точностью локации источников АЭ. Типы локации разделяются на линейную и пространственную. Существуют следующие схемы локации: • независимое размещение; • зональное размещение; • линейное размещение; • прямоугольное размещение; • треугольное размещение. После расстановки преобразователей производится проверка их чувствительности и калибровка системы локации. Калибровка системы осуществляется при помощи датчика-имитатора, если таковой входит в состав системы, или излома графитового стержня карандаша (источник Су-Нильсена). Диаметр стержня выбирают в диапазоне 0,2-0,5 мм, твердость ТМ - 2Т (НВ - 2Н) [52, 67, 68, 69]. В АЭ системах обработка и анализ акустических сигналов осуществляется в следующем порядке: • одновременно с оцифровкой поступающего сигнала АЭ локализуется пространственное положение источника АЭ и отбрасываются ложные сигналы; • импульсы, местоположение которых может быть точно локализовано, поступают в ходе обработки в блок спектрально анализа и в блоки определения параметров АЭ (энергетические характеристики и число событий АЭ). После испытаний обработка данных производится с помощью набора специальных программ. Определяется локализация источников, оценка уровня опасности. С развёртки места локации источники АЭ переносятся на эскиз объекта контроля и определяются места нарушения. Исследования явления АЭ, проводимые в различных условиях и на различных материалах, показывают, что сигналы АЭ имеют широкий спектр амплитудно-временных параметров. Сигнал АЭ может быть зарегистрирован на любой частоте, но амплитуда регистрируемого сигнала убывает пропорционально частоте. По этой причине очевидно стремление к регистрации АЭ сигналов на низких частотах, тем более что затухание упругих волн существенно возрастает с увеличением частоты. Однако с уменьшением частоты возрастают акустические помехи преобразователя АЭ сигналов и электронной аппаратуры. Этот факт налагает жёсткие требования, предъявляемые не только к регистрируемой аппаратуре, но и методам обработки и анализа информации. Кроме собственных шумов аппаратуры тракты приёма и обработки информации могут быть подвержены внешним шумам, для уменьшения которых широкое распространение получили активные и пассивные способы подавления помех [52]. Активные способы подавления помех заключаются в подавлении самого источника шума или уменьшении его влияния на исследуемый объект. Данный способ в основном используется для подавления шумов механического характера, создаваемых самим испытательным оборудованием: механическими и гидравлическими нагружающими машинами. Активные способы эффективны при проведении испытаний материалов в лабораторных условиях. При проведении исследований, контроля и прогноза на реальных объектах активные способы практически невозможно реализовать. Пассивные методы борьбы с шумами и помехами используются практически во всех устройствах и системах регистрации и обработки сигналов АЭ. К ним относятся: • амплитудная дискриминация; • частотная фильтрация; • временная селекция; • параметрическая селекция; • пространственная селекция; • двухпараметрическая селекция; • в некоторых системах АЭ возможно использование прямого вычитания сигналов помех из всей совокупности зарегистрированных сигналов АЭ, для чего производится предварительная запись сигналов помех в конкретных условиях работы нагружающего оборудования и действия других видов помех. Во время постобработки полученной информации о характеристиках зарегистрированных АЭ сигналов используются механизмы фильтрации, которые основаны на характерных особенностях характеристик АЭ сигналов для различных металлов, например, отношение длительности ко времени нарастания сигнала АЭ, амплитуда сиг-пала, частотный диапазон, амплитуда и скорость счёта, длительность сигнала. Результаты АЭ контроля Сигналы от источника АЭ типа трещины характеризуются тем, что их испускает один источник, они кратковременны, а время их поступления на ПАЭ отражает расстояние до трещины. Положение источника АЭ на плоскости находят методами триангуляции. По скорости распространения волны в материале и разности времен прихода сигнала на разные ПАЭ рассчитывают местоположение множества точек для источника АЭ, которые будут находиться на окружностях радиусами R1 R2 и R3 от соответствующих ПАЭ (Рис. 7.12, а). Единственно истинное положение источника АЭ определяется путем решения треугольников, у которых известны все три cтороны. Для этого координаты ПАЭ на изделии фиксируются с максимально возможной точностью и вводятся перед проведением контроля в блок 6 на развертке поверхности (см. Рис. 7.11). Схема линейной локации приведена на Рис. 7.12, б. Если источник АЭ расположен не посередине между ПАЭ, то сигнал на дальней ПАЭ придет позже, чем на ближний. Зафиксировав расcтояние а(1- 2) между ПАЭ и разницу времени t прихода сигнала, рассчитывают координаты расположения дефекта по формулам

где С – скорость распространения волны в объекте.

Рис. 7.12. – Схема локаций источников АЭ: Метод АЭ позволяет контролировать всю поверхность объекта контроля. Для проведения контроля должен быть обеспечен непосредственный доступ к участкам поверхности объекта контроля для установки ПАЭ. При отсутствии такой возможности, например при проведении периодического или постоянного контроля подземных магистральных трубопроводов без освобождения их от грунта и изоляции, могут быть использованы волноводы, укрепленные постоянно на контролируемом объекте. Точность локации должна быть не меньше величины, равной двум толщинам стенки или 5 % расстояния между ПАЭ в зависимости от того, какая величина больше. Погрешности вычисления координат определяются погрешностями измерения времени поступления сигнала на преобразователи. Источниками погрешностей являются: • погрешность измерения временных интервалов; • отличие реальных путей распространения от теоретически принятых; • наличие анизотропии скорости распространения сигналов; • изменение формы сигнала в результате распространения по конструкции; • наложение по времени сигналов, а также действие нескольких источников; • регистрация преобразователями волн различных типов; • погрешность измерения (задания) скорости звука; • погрешность задания координат ПАЭ и использование волноводов. До нагружения объекта проверяют работоспособность аппаратуры и оценивают погрешность определения координат с помощью имитатора. Его устанавливают в выбранной точке объекта и сравнивают показания системы определения координат с реальными координатами имитатора. В качестве имитатора используют пьезоэлектрический преобразователь, возбуждаемый электрическими импульсами от генератора. С этой же целью может быть использован так называемый источник Су-Нильсена (излом графитового стержня диаметром 0,3...0,5 мм, твердостью 2Т (2Н)). Результаты АЭ контроля представляют в виде перечня зарегистрированных источников АЭ, отнесённых к тому или иному классу в зависимости от значения параметров АЭ. Такую оценку производят для каждого источника АЭ сигналов. Оценку состояния контролируемого объекта производят по наличию в контролируемом объекте источников АЭ того или иного класса. При принятии решения по результатам контроля используют данные, которые должны содержать сведения обо всех источниках АЭ, их классификации и сведения относительно источников АЭ, параметры которых превышают допустимый уровень. После обработки принятых сигналов результаты контроля представляют в форме идентифицированных и классифицированных источников АЭ. Выявленные и идентифицированные источники АЭ делятся на четыре класса согласно ПБ 03-593: • источник I класса - пассивный источник; • источник II класса - активный источник; • источник III - критически активный источник; • источник VI - катастрофически активный источник. Применение конкретных систем классификации источников АЭ и критериев оценки состояния объектов зависит от механических и акустико-эмиссионных свойств материалов контролируемых объектов. Выбор системы классификации и критериев оценки состояния объекта проводят, используя перечисленные ниже системы классификации и критерии оценки состояния контролируемого объекта. • Амплитудный критерий; • Локально-динамический критерий; • Критерии кода ASME; • Система классификации источников АЭ в технологии MON РАС; • Локационный критерий; • По признакам развивающихся усталостных трещин; • Интегральный критерий. • Интегрально-динамический критерий. • Критерий непрерывной АЭ. Несмотря на большое количество разработанных критериев классификации источников АЭ на настоящий момент нет инструкции по прогнозированию остаточного ресурса оборудования на основании зарегистрированных сигналов АЭ, хотя имеются запатентованные методики прогнозирования остаточного ресурса, разработанные отдельными специалистами.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 407; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.130.31 (0.108 с.) |

, (7.1)

, (7.1)

,

,