Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оценка риска принятия решения в системах мониторинга

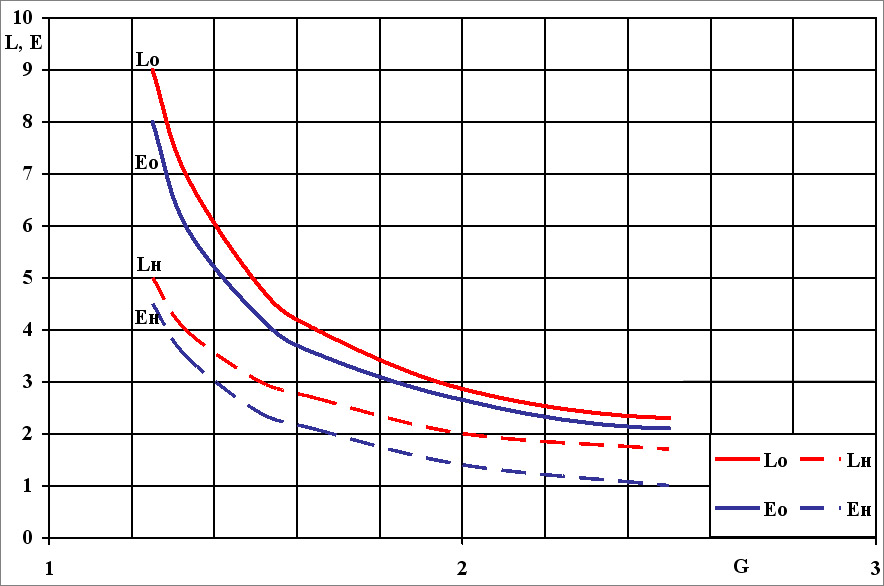

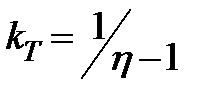

Зависимость коэффициента увеличения временного интервала kT = Tr / TQ между внезапными необнаруженными отказами агрегатов после внедрения СМ – Tr и до внедрения СМ – TQ от суммарной ошибки СМ η и определяется по формуле [,]:

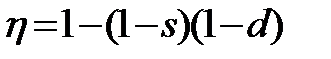

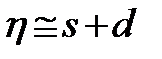

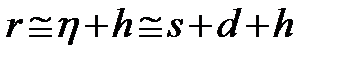

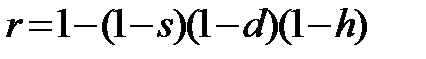

Например, для η = 4% коэффициент увеличения наработки между внезапными необнаруженными отказами агрегатов kT = 24 раза, что объясняет существенное увеличение техногенной, экономической и экологической безопасности при внедрении систем мониторинга. Даже при суммарной ошибке мониторинга в 30% выигрыш составляет не менее двух раз. Наиболее сложной проблемой, как показывает практика, является уменьшение риска пропуска опасного состояния оборудования r, представляющего собой совокупность ошибок СДМ – η и человеческого фактора (ЧФ) h. В свою очередь ошибка СМ η является суммой статической s, динамической d ошибок:

а приближенная оценка при (s, r, h)<0,1 может быть получена по формулам:

Точное значение определяется фоормулой

Необходимо отметить, что ошибка из-за влияния ЧФ аналогична динамической ошибке, поскольку увеличивает интервал запаздывания адекватной реакции персонала на предупреждения СМ. Опасное состояние оборудования может быть предотвращено персоналом, если предупреждения СДМ доводятся неукоснительно, без задержек¸ независимо от его воли и желаний, а иногда, если необходимо, то и принудительно через управляющее воздействие руководителя более высокого уровня управления. Именно для этого СДМ должны содержать встроенную автоматическую экспертную систему поддержки принятия решений о техническом состоянии объекта и дальнейшем управления (R 2=1), выявлять широкий класс неисправностей (R 3 =1) быть автоматическими (R 13=1), обладать комплексным индикатором состояния с речевым предупреждением (R 11 =1) и автоматической диагностической сетью (R 12 =1), представляющей руководству объективную картину технического состояния оборудования в реальном времени. Без выполнения этих условий иметь приемлемый риск (r <5%) невозможно. На уменьшение ошибок пропуска отказов направлены и другие показатели классификации.

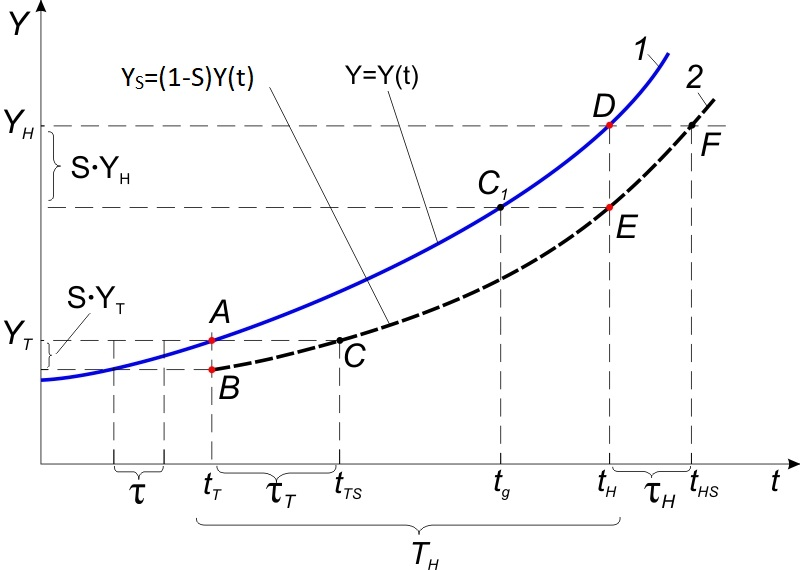

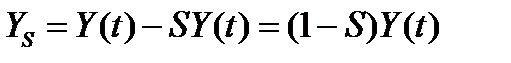

При синтезе любой системы мониторинга для распознавания технического состояния объекта важнейшим является выбор показателя, достижение которым некоторого критического значения позволяет считать, что объект перешел из одного состояния в другое. При этом не важно, что это за показатель (диагностический признак) – векторный или скалярный, измеряемый в каких-либо шкалах или вычисляемый, непрерывный или дискретный, оцениваемый экспертами в баллах и т.п. Важно достигает он или нет критического значения []. Так обстоит дело в случае статического распознавания, характеризующегося статической ошибкой S – вероятностью пропуска опасного состояния объекта, когда фактор времени не является существенным. Иначе обстоит дело, когда осуществляют мониторинг состояния объекта, которое меняется во времени. В этом случае наличие статической ошибки распознавания приводит к неопределенности определения момента перехода объекта в неблагоприятное состояние, которая добавляется к неопределенности, обусловленной дискретным характером наблюдения (мониторинга), называемой ошибкой динамического распознавания d. Соответственно увеличивается и риск пропуска опасного состояния r. Поэтому все показатели системы необходимо рассматривать во взаимосвязи. Изложенное поясняет рис. 5.1. Рассмотрим связь между статической S и динамической d ошибками. На рисунке 5.1 показана траектория изменения технического состояния объекта, который отражается диагностическим признаком Y (кривая 1 - AF), измеряемом с интервалом мониторинга τ. Зона неопределенности ABCDEF G, характеризующая вероятность ошибки статического распознавания пропуска своевременного распознавания опасного состояния оборудования – статическую ошибку S, ограничена сверху кривой 1, а снизу пунктирной линией 2 (BCDE), которая соответствует граничному значению признака YS = Y ∙(1- S). В момент времени t T, как правило не совпадающий с моментами оценки параметров при мониторинге t i, объект переходит в техническое состояние «Требует принятия мер» (ТПМ – точка А), которое соответствует уровню признака Y T «Предупреждение» [19, 30], а СДМ пропускает это состояние, фиксируя значение признака в точке В – (1- S) Y T. Неисправность развивается в течение интервала ТH до предельного состояния «Недопустимо» (НДП - точка F), характеризуемого в момент t H значением признака Y H «Останов», а СДМ пропускает этот момент в силу наличия ошибки S, фиксируя значение (1- S) Y H (точка D).

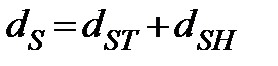

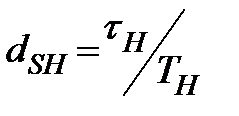

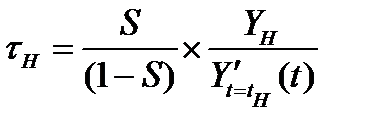

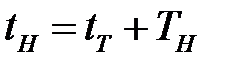

Рис. 6.1. Диаграмма расчета дополнительных динамических ошибок из-за наличия статической ошибки СМ S при диагностике технического состояния ТПМ вследствие задержки его обнаружения τТ (Δ ABC) и при диагностике технического состояния НДП вследствие задержки его обнаружения τН (Δ DEF): 1 – траектория деградации технического состояния – Y (t); 2 - траектория деградации технического состояния с учетом статической ошибки пропуска – YS (t); τТ, τ H – интервалы запаздывания определения состояния ТПМ и НДП соответственно; ТН – интервал развития неисправностей от уровня ТПМ до уровня НДП; ti, ti +1, ti +2,… – моменты измерения и мониторинга с интервалом τ Вероятность ошибки динамического распознавания опасного состояния оборудования (динамическая ошибка) определяется вероятностью своевременного покрытия интервалом мониторинга τ моментов наступления состояний «Требует принятия мер» tT и «Недопустимо» tН на интервале развития неисправности ТН и равна отношению интервала мониторинга τ к интервалу развития неисправности ТH [65, 66]: d = τ / ТH. Наличие статической ошибки S приводит к запаздыванию момента обнаружения состояния ТПМ на интервал τТ = tTS - tT, а состояния НДП на интервал τН = tНS – tН. Фактически динамическая ошибка d увеличивается на величину запаздывания, вызванную наличием статической ошибки – dS, и принимает новое значение d O. При наличии статической ошибки S динамическая ошибка резко возрастает вследствие запаздывания момента времени правильного распознавания состояния ТПМ tTS и НДП tHS на интервалы τТ и τH соответственно (рис. 5.1)::

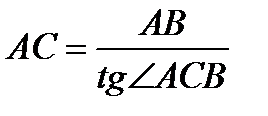

где dS T и dS H – соотвественно частные динамические ошибки вследствие запаздывания определения моментов времени достижения технического состояния ТПМ tTS и НДП tHS. Оценим максимальную величину запаздывания и динамической ошибки. 1. Уровень признака Y T – предупреждение. Рассмотрим прямоугольный треугольник АВС. Интервал запаздывания τ Т равен длине катета АС:

а так как тангенс угла наклона касательной (угловой коэффициент наклона касательной), проведенной к графику функции y = f (x) (Y = Y (t)) в точке x 0 (tT) равен производной функции y = f’ (x) (Y = Y ’ (t)) в этой точке, то

где функция Подставляя, получим:

Аналогично интервал запаздывания τН для состояния «НЕДОПУСТИМО» Равен длине катета EF в Δ DEF:

Общий интервал развития неисправности от уровня «ПРЕДУПРЕЖДЕНИЕ» до уровня «ОСТАНОВ» при диагностике с малой статической ошибкой (~ 1 %):

где

Обычно критические значения диагностических признаков при достижении уровней «Предупреждение» и «Останов» связаны коэффициентами G: YН = YT G, которые меняются, например, в пределах от 1,25 до 2,5 [19, 56, 57].

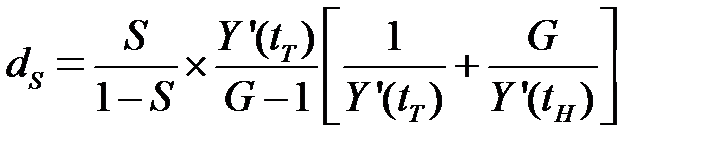

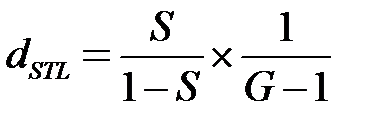

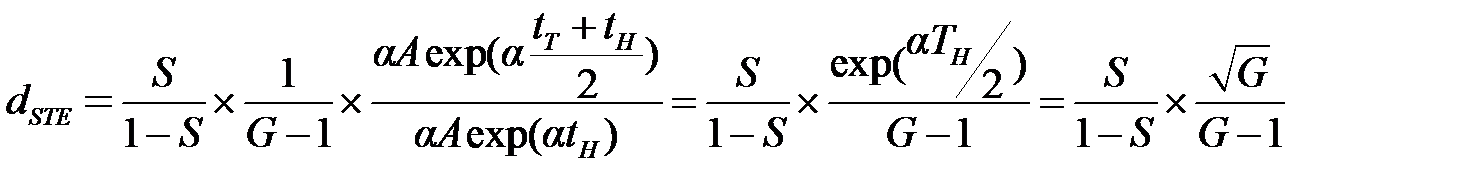

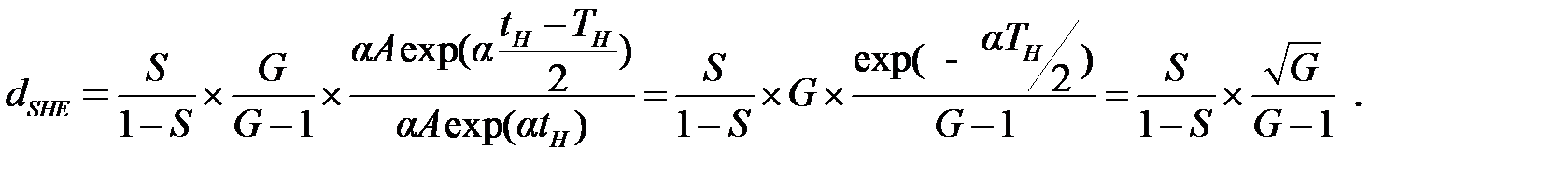

Частные динамические ошибки вследствие запаздывания определения моментов времени достижения технического состояния ТПМ – dST и НДП – dSН получим, подставляя (9) в (7) и (8). После простых преобразований:

Для исключения пропуска отказа при значительной статической ошибке S необходимо вводить упреждение, т.е. фактически выдавать команду на «ОСТАНОВ» при достижении диагностическим признаком уровня Y G = (1- S) YН, что существенно сокращает интервал между обнаружением развитых неисправностей t TS и остановом t G = t H – τ g. В этом случае динамическая ошибка d 0 существенно возрастает и грозит пропуском аварии:

Подставим значения из предыдущих уравнений:

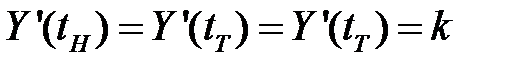

Рассмотрим два примера наиболее типичных трендов [3-6,14]. 1. Для линейной траектории деградации технического состояния Y = kt имеем: и формулы (11) – (13) преобразуются к виду:

где Выражения (15) показывают, что при линейном тренде деградации состояния объекта увеличение динамической ошибки определения состояния НДП в G раз больше, чем увеличение динамической ошибки определения состояния ТПМ:

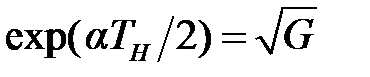

2. Для трендов экспоненциального типа

получим: увеличение динамической ошибки определения состояния ТПМ при экспоненциальном тренде

увеличение динамической ошибки определения состояния НДП при экспоненциальном тренде dSНЕ:

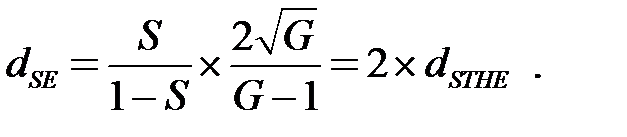

Выражения (15) показывают, что при экспоненциальном тренде деградации состояния объекта увеличение динамической ошибки определения состояния НДП равно увеличению динамической ошибки определения состояния ТПМ: Увеличение суммарной динамической ошибки при экспоненциальном тренде dSЕ:

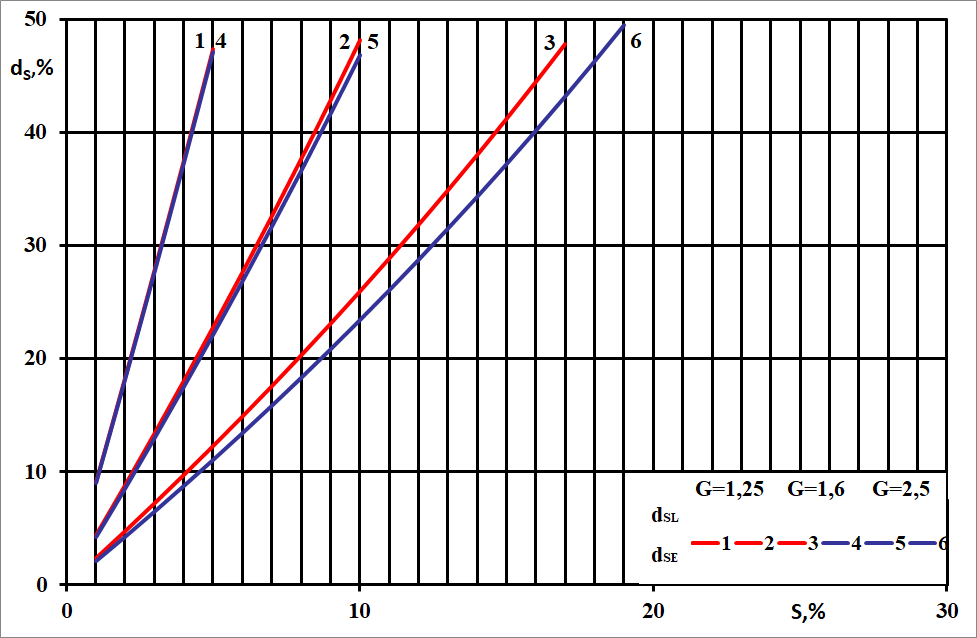

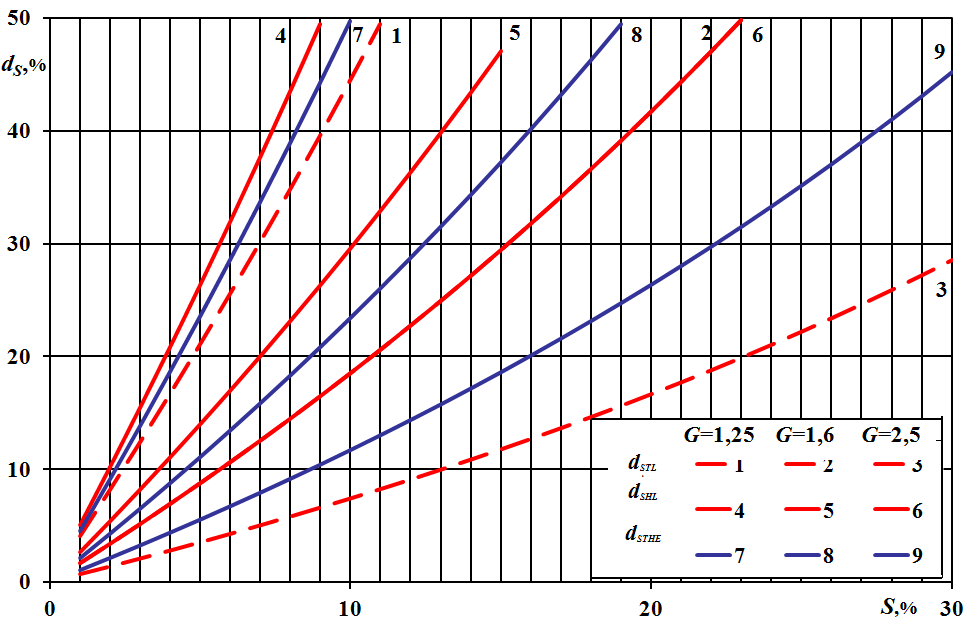

На рисунке 6.2 приведено семейство графиков, построенных по выражениям (15), (17), (18), (20). На рисунке 6.3 приведены зависимости коэффициентов увеличения дополнительной динамической ошибки СДМ, возникающей вследствие статической ошибки от отношения критических уровней признаков «Останов» и «Предупреждение» G = YH / TT. В табл. 5.1 приведены значения дополнительных динамических погрешностей для линейных и экспоненциальных трендов при крайних значениях G = 1,25 и 2,5, наиболее часто встречающихся в стандартах в процентах от интервала развития неисправностей ТH от состояния ТПМ до состояния НДП. (Таблица 6.1) Наиболее сильно статическая ошибка распознавания увеличивает дополнительную динамическую ошибку при минимальном коэффициенте G = Y H / Y T =1,25 для линейного тренда dSHL. Уже при статической ошибке S =1% (уровень фактора R 4 =1) дополнительная динамическая ошибка оценки состояния НДП dSHL >5% (уровень фактора R 5 =2). Учитывая выражение для риска пропуска опасного состояния (3) последний также оказывается заведомо больше 5%. То есть по этим факторам: R 5 ≥ 2 и R 6 ≥ 2 (∏ Ri)] ≥ 4 при прочих факторах равных 1 и класс СДМ для ОПО равен 1, для КВО – 2, а для СВО – 3. Если S =6% (R 4 =2) общая динамическая ошибка для трендов обоих типов при G =1,25 превышает 30%. Учитывая выражение для риска пропуска опасного состояния (3) последний также оказывается заведомо больше 30%. То есть по этим факторам: R 4 =2, R 5 =3 и R 6 =3 (∏ Ri)] ≥ 8 и класс СДМ для ОПО равен 2, для КВО – 3, а для СВО – 5 (табл.1). Такую СДМ можно применять для оборудования 2-й категории ОПО и не рекомендуется применять для оборудования КВО и СВО!

а)

б) Рис. 6.2. а) Зависимость общей динамической ошибки мониторинга от статической S при разных значениях отношения G уровня диагностического признака «Останов» к уровню «Предупреждение» для линейного d SL и экспоненциального d SE трендов;

Рис. 6.3. Зависимости коэффициентов увеличения дополнительной динамической ошибки СДМ, возникающей вследствие статической ошибки от отношения критических уровней признаков «Останов» и «Предупреждение» G = YH / Y T:

Таблица 6.1 Значения дополнительных динамических погрешностей для линейных и экспоненциальных трендов при крайних значениях G в процентах от интервала ТH развития неисправностей от состояния ТПМ до состояния НДП

0,25 |

0,5

| 1 | 5 |

10 | ||||||||||||||

| G | 1,25 | 1,6 | 1,25 | 1,6 | 1,25 | 1,6 | 1,25 | 1,6 | 1,25 | 2,5 | |||||||||

| Экспоненциальный тренд, дополнительная динамическая ошибка оценки момента НДП, dSНЕ,% | 1,12 | 0,5 3 | 2,2 5 | 1,0 6 | 4,5 2 | 2,1 3 | 23,5 | 11, 1 | 49,7 | 11,6 | |||||||||

| Линейный тренд, дополнительная динамическая ошибка оценки момента НДП, dSН L,% | 1,25 | 0,6 7 | 2,51 | 1,34 | 5,05 | 2,69 | 26, 5 | 14,0 | 55 | 18,3 | |||||||||

| Экспоненциальный тренд, общая дополнительная динамическая oшибка, dSЕ,% | 2,24 | 1,06 | 4,49 | 2,12 | 9,03 | 4,26 | 47, 1 | 22, 2 | 98,4 | 23,2 | |||||||||

| Линейный тренд, общая дополнительная динамическая ошибка, dS L,% | 2,26 | 1,09 | 4,52 | 2,18 | 9,09 | 4,38 | 47, 4 | 22,8 | 99 | 25,7 | |||||||||

| Статическая ошибка, S, % |

0,25 |

0,5 | 1 | 4 | 5 | 6 | 10 | |||||||

| G | 1,25 | 1,6 | 1,25 | 1,6 | 1,25 | 1,6 | 1,25 | 2,5 | 1,25 | 1,6 | 1,25 | 2,5 | 1,25 | 2,5 |

| Экспоненциальный тренд, дополнительная динамическая ошибка оценки момента НДП, dSНЕ,% | 1,12 | 0,5 3 | 2,2 5 | 1,0 6 | 4,5 2 | 2,1 3 | 18,6 | 4,4 | 23,5 | 11, 1 | 28,6 | 6,7 | 49,7 | 11,6 |

| Линейный тренд, дополнительная динамическая ошибка оценки момента НДП, dSН L,% | 1,25 | 0,6 7 | 2,51 | 1,34 | 5,05 | 2,69 | 20,8 | 6,9 | 26, 5 | 14,0 | 31,9 | 10,6 | 55 | 18,3 |

| Экспоненциальный тренд, общая дополнительная динамическая oшибка, dSЕ,% | 2,24 | 1,06 | 4,49 | 2,12 | 9,03 | 4,26 | 37,2 | 8,8 | 47, 1 | 22, 2 | 57,1 | 13,5 | 98,4 | 23,2 |

| Линейный тренд, общая дополнительная динамическая ошибка, dS L,% | 2,26 | 1,09 | 4,52 | 2,18 | 9,09 | 4,38 | 37,5 | 9,7 | 47, 4 | 22,8 | 57,5 | 14,9 | 99 | 25,7 |

Таблица 2

Границы зон для машин различных классов [57] ГОСТ Р ИСО 10816-1-97

| vr . m . s ., м/c | Класс 1 | Класс 2 | Класс 3 | Класс 4 | G |

| 0,28 | А | А | А | А | - |

| 0,45 | 1,61 | ||||

| 0,71 | 1,58 | ||||

| 1,12 | В | 1,58 | |||

| 1,8 | В | 1,61 | |||

| 2,8 | С | В | 1,56 | ||

| 4,5 | С | В | 1,61 | ||

| 7,1 | D | С | 1,58 | ||

| 11,2 | D | С | 1,58 | ||

| 18 | D | 1,61 | |||

| 28 | D | 1,56 | |||

| 45 | 1,61 |

Таблица 3

Границы зон вибрационного состояния для машин номинальной мощностью

от 15 до 300 кВт и высотой оси вращения вала от 160 до 315 мм [15] ГОСТ Р ИСО 10816-3-99

| Класс опоры | Граница зон | dr . m . s ., мкм | G для dr . m . s . | vr.m.s., мм/с | G для vr.m.s. |

| Жесткие | А/В | 22 | - | 1,4 | - |

| В/С | 45 | 2,05 | 2,8 | 2,00 | |

| C/D | 71 | 1,58 | 4,5 | 1,61 | |

| Податливые | А/В | 37 | - | 2,3 | - |

| В/С | 71 | 1,92 | 4,5 | 1,96 | |

| C/D | 113 | 1,59 | 7,1 | 1,58 |

Таблица 4

Границы зон вибросостояния для насосов центробежного типа

со смешанными или осевыми потоками с раздельным приводом и номинальной мощностью более 15 кВт [15] ГОСТ Р ИСО 10816-3-99

| Класс опоры | Граница зон | dr . m . s ., мкм | G для dr . m . s . | vr . m . s ., мм/с | G для vr . m . s . |

| Жесткие | А/В | 18 | - | 2,3 | |

| В/С | 36 | 2,00 | 4,5 | 1,96 | |

| C/D | 56 | 1,56 | 7,1 | 1,58 | |

| Податливые | А/В | 28 | 3,5 | ||

| В/С | 56 | 2,00 | 7,1 | 2,03 | |

| C/D | 90 | 1,61 | 11,0 | 1,55 |

Таблица 5

Границы зон вибрационного состояния

для оборудования различных видов [16] ГОСТ 32106-2013

| Параметр | Границы зон | Насос | Электродвигатель | ||||||||||

| Мощность, кВт | Высота оси вала, мм | ||||||||||||

| <50 | <200 | >200 | <132 | <225 | <400 | ||||||||

| ar.m.s., м/с2 | A/B | 6,5 | G | 9 | G | 13,5 | G | 6,5 | G | 9 | G | 13,5 | G |

| B/C | 8 | 1,23 | 12 | 1,33 | 16 | 1,19 | 8 | 1,23 | 12 | 1,33 | 16 | 1,19 | |

| C/D | 12 | 1,50 | 16 | 1,33 | 24 | 1,50 | 12 | 1,50 | 16 | 1,33 | 24 | 1,50 | |

| vr.m.s., мм/с | A/B | 2,8 | 4,1 | 5,4 | 2,8 | 4,5 | 7,1 | ||||||

| B/C | 6,3 | 2,25 | 8,7 | 2,12 | 11,2 | 2,07 | 4,5 | 1,61 | 7,1 | 1,58 | 11,2 | 1,58 | |

| C/D | 8,7 | 1,38 | 11,2 | 1,29 | 14,1 | 1,26 | 7,1 | 1,58 | 11,2 | 1,58 | 18 | 1,61 | |

| dr . m . s ., мкм | A/B | 9 | 14,1 | 18 | 9 | 18 | 28 | ||||||

| B/C | 18 | 2,00 | 28 | 1,99 | 36 | 2,00 | 14,1 | 1,57 | 28 | 1,56 | 36 | 1,29 | |

| C/D | 28 | 1,56 | 36 | 1,29 | 45 | 1,25 | 23 | 1,63 | 36 | 1,29 | 57 | 1,58 | |

Контрольные вопросы

1.Принципы построения систем диагностики и мониторинга;

2. Принцип достаточности построения систем диагностики;

3. Принцип информационной полноты построения систем диагностики;

4. Принцип инвариантности построения систем диагностики;

5. Принцип самодиагностики построения систем диагностики;

6. Принцип структурной гибкости и программируемости построения систем диагностики;

7. Принцип коррекции неидеальностей измерительных трактов вычислительными методами построения систем диагностики;

8. Принцип дружественности интерфейса при максимальной информационной емкости построения систем диагностики;

9. Классификация систем мониторинга и диагностики. Признаки классификации;

10. Классификация систем по типу используемых (методов неразрушающего контроля) МНК;

11. Классификация систем по величине риска пропуска внезапного отказа;

12. Классификация систем по типу экспертной системы;

13. Классификация систем по объему выявляемых неисправностей;

14. Классификация систем по достоверности выявления неисправностей;

15. Классификация систем по быстродействию;

16. Классификация систем по числу измерительных каналов;

17. Классификация систем по способу опроса датчиков;

18. Классификация систем по архитектуре;

19. Классификация систем по типу используемого анализатора сигналов;

20. Классификация систем по типу индикатора состояния;

21. Классификация систем по типу управления.

22. Определение класса системы;

23. Оценка риска принятия решения в системах мониторинга;

Методы диагностирования

( 2)

( 2) , (3)

, (3) ,

,  (3.1)

(3.1) .

.

;

;  ;

;  ;

;  , (4)

, (4) , (5)

, (5) , (5*)

, (5*) (6)

(6) (7)

(7) (8)

(8) , (9)

, (9) – значение производной

– значение производной  при некотором t = tH (10)

при некотором t = tH (10)

(11)

(11) , где

, где  (12)

(12) (13)

(13) (14)

(14) ;

;  ;

;  (15)

(15) – увеличение динамической ошибки определения состояния ТПМ при линейном тренде,

– увеличение динамической ошибки определения состояния ТПМ при линейном тренде,  – увеличение динамической ошибки определения состояния НДП при линейном тренде,

– увеличение динамической ошибки определения состояния НДП при линейном тренде,  – увеличение суммарной динамической ошибки при линейном тренде.

– увеличение суммарной динамической ошибки при линейном тренде. (16)

(16) . Подставляя значения производных в (11) и (13) с учетом того, что:

. Подставляя значения производных в (11) и (13) с учетом того, что: ;

;  ;

;  ,

, :

: ; (17)

; (17) (18)

(18) . (19)

. (19) (20)

(20)