Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обзор методов диагностирования

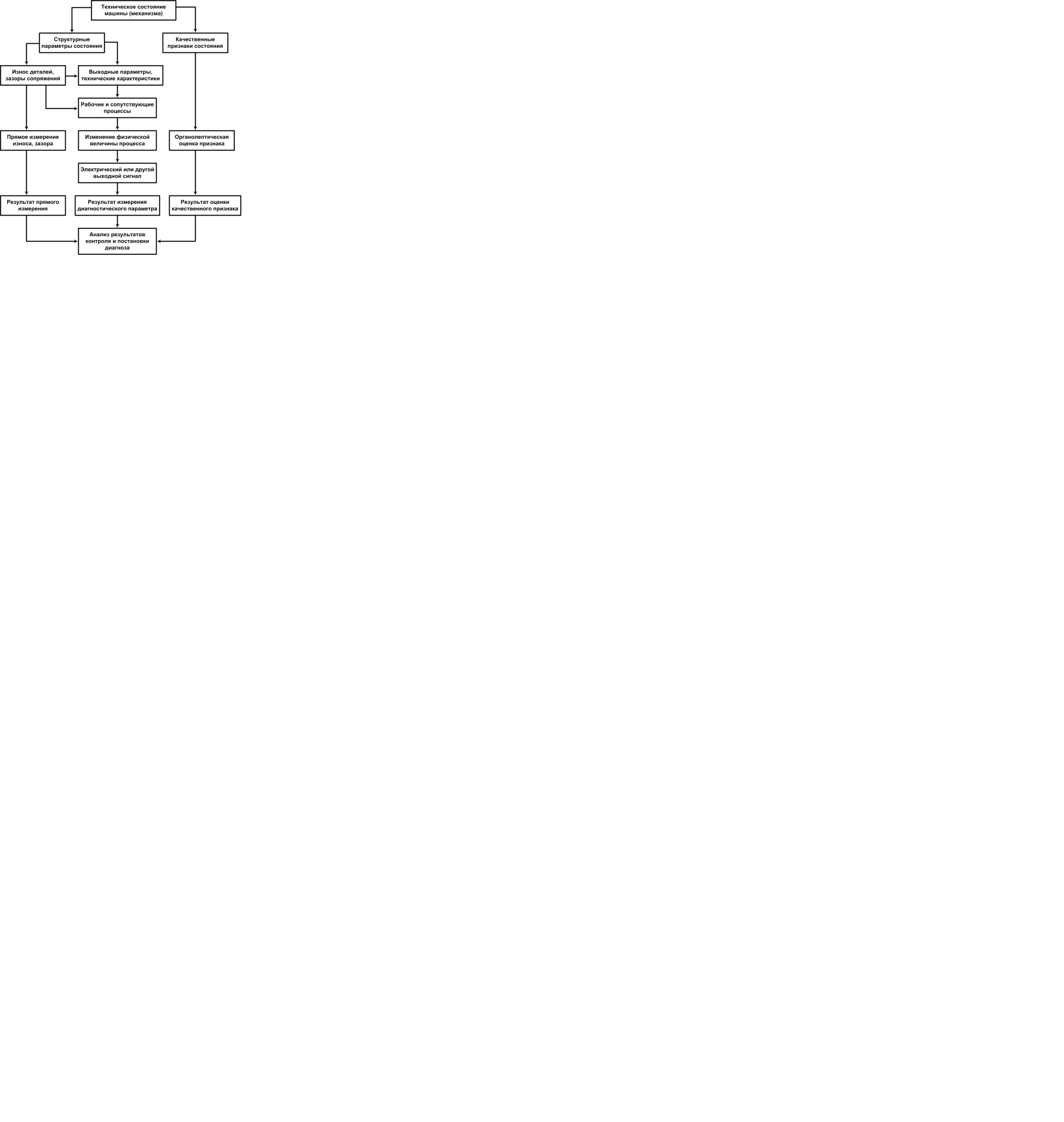

Выбор методов диагностирования существенно зависит от типа, назначения и условий эксплуатации объектов, а также от оснащенности эксплуатационных подразделений средствами диагностики. Методы диагностирования делятся на организационные и технологические. Организационные методы определяют характер основных задач диагностирования, применения диагностических средств, периодичность их использования и т. д. Технологические методы диагностирования непосредственно определяют приемы и способы измерения параметров и выявления качественных признаков состояния. На рисунке 7.1 представлена классификация методов диагностирования. () При проверке работоспособности машин применяются методы диагностирования, выявляющие (без указания места и причины) определенную совокупность отказов и повреждений (например, снижение мощности, экономичности). При проверке правильности функционирования диагностирование направлено на определение совокупности дефектов технологических регулировок и настройки, вызывающих недопустимое снижение производительности и качества работы машин. При поиске дефектов методы диагностирования позволяют выявить место, вид и причину дефекта (разрегулировка конкретного механизма, неправильный момент нагнетания топлива, износ, поломка поршневых колец и т. п.). По применению диагностических средств методы диагностирования подразделяют на две группы: органолептические (или субъективные) и инструментальные (объективные). Органолептические методы — визуальные, наиболее старые методы диагностирования, но остающиеся еще актуальными в настоящее время. Любое диагностирование объекта при эксплуатации начинается с внешнего осмотра. Проверяется внешняя герметичность системы объекта (наличие подтеканий рабочей жидкости), обнаруживаются механические повреждения элементов объекта (забоины, трещины, потертости шлангов и трубопроводов), а также контролируется выработка люфтов шарнирных соединений, наличие пломб, контровок и т. п. Органолептические методы включают в себя ослушивание, осмотр, проверку осязанием и обонянием – визуальный и измерительный контроль. Ослушиванием выявляют места и характер ненормальных стуков, шумов, перебоев в работе двигателя, отказов в силовой передаче и ходовой системе (по скрежету и шуму), неплотности (по шуму прорывающегося воздуха) и т. п.

Рис. 7.1. Классификация методов диагностирования. Осмотром устанавливают места подтекания воды, масла, топлива, цвет выпускных газов, дымление из сапуна, биение вращающихся частей, натяжение цепных передач, увеличение количества несрезанных растений, невымолоченных зерен и т. п. Осязанием определяют места и степень ненормального нагрева, биения, вибрации деталей, вязкость, липкость жидкости и т. п. Обонянием выявляют по характерному запаху отказ муфт сцепления, поворота, течь бензина, электролита, отказ электропроводки и т. п. Как уже отмечалось, все качественные признаки технического состояния устанавливают органолептическими методами диагностирования (). В зависимости от оснащенности эксплуатационного подразделения средствами диагностики визуальные методы заменяются приборными. Этот же процесс имеет место и при совершенствовании систем встроенного контроля объектов различного назначения. Инструментальные методы применяют для измерения и контроля всех параметров технического состояния, используя при этом диагностические средства. По периодичности методы диагностирования можно рассматривать как применяемые в плановом регламентированном, так и во внеплановом, заявочном порядке. Диагностирование, проводимое в плановом порядке, в основном решает задачи проверки работоспособности, а также определения остаточного ресурса агрегатов и машины в целом. Для этого из всей совокупности диагностических параметров выделяют обобщенные, которые обязательно измеряют при технических обслуживании и осмотре. Обобщенные параметры характеризуют техническое состояние нескольких составных частей. Диагностирование, проводимое внепланово, в заявочном порядке, решает задачу поиска дефектов в том случае, если по результатам измерения обобщенного параметра состояния обнаружено нарушение работоспособности составной части среди определенной совокупности других. Параметрами углубленного диагностирования в целях поиска дефектов служат угол начала нагнетания топлива, давление, развиваемое плунжерными парами, коэффициент подачи гидронасоса, утечки в распределителе гидропривода и т. п.

Методы диагностирования предназначены для отдельных классов машин (тракторы, зерноуборочные комбайны, кукурузоуборочные, хлопкоуборочные машины, грузовые автомобили и т. п.) или для агрегатов и систем этих машин, как о представлено на рисунке 7.2, или для составных частей агрегатов (цилиндропоршневая группа, механизм газораспределения, топливная аппаратура двигателя и т. д.). Методы диагностирования определенного объекта различаются между собой измеряемыми параметрами, приемами измерения и обработки результатов. () По диагностическим параметрам все методы делят на три группы в зависимости от того, характеризует ли изменяемый параметр рабочий процесс машины или ее составной части, сопутствующий процесс работы, или непосредственно структурный параметр детали или сопряжения деталей. Методы диагностирования по параметрам рабочих процессов позволяют проверять выходные показатели машины (мощность, экономичность, производительность, качество работы) и многочисленные технические характеристики ее составных частей (фазовые параметры топливоподачи и газораспределения, давление, скорость перемещения, расход и др.). Обычно точность измерения этих параметров достаточно высока, так как в большинстве случаев осуществляют прямое измерение контролируемой физической величины.

Рис. 7.2. Определение технического состояния машины. Методы диагностирования по параметрам сопутствующих процессов дают возможность косвенно определять те же параметры рабочих процессов, а также структурные параметры деталей и сопряжений, если их нельзя или нецелесообразно измерять непосредственно. В этом случае измеряют показатели процессов, генерируемые рабочими. Это процессы вибрации и шума, нагрева или охлаждения, разгона и выбега вращающихся частей, нарастания или спада давления масла и воздуха в момент пуска и остановки составных частей, образования загрязняющих масло или другую рабочую жидкость различных примесей и т. п. Точность такого измерения параметров состояния ниже, чем при диагностировании по параметрам рабочих процессов. Методы диагностирования по структурным параметрам позволяют путем прямых измерений определять износы деталей, зазоры в их сопряжениях, значения регулировочных параметров. Это методы, применяемые для измерения износа шестерен, опорных катков, направляющих колес, шкивов, зазора в сопряжении втулка - ось, подшипников качения, удлинения ремней и цепных передач, прогиба режущего аппарата, длины появившейся трещины, тепловых зазоров, а также зазоров между отжимными рычагами и подшипником отводки сцепления, хода рычагов и педалей механизма управления поворотом, муфт сцепления и тормозов, износа гусеничных цепей и шины. В основе этих методов лежит измерение геометрических размеров, взаимного перемещения деталей или геометрических размеров детали (сопряжения) на неработающей машине. По режиму работы объекта диагностирования можно выделить методы диагностирования на установившемся, неустановившемся и статодинамическом режимах работы.

Диагностирование при установившемся режиме проводят для объекта, работающего в стационарном режиме при постоянных скоростной, температурной и силовой нагрузках. Диагностирование при неустановившемся режиме работы применяют для измерения параметра в нестационарных условиях (разгон, выбег, резкое торможение или снятие нагрузки, прогрев или охлаждение диагностируемого объекта и т. п.). Собственно говоря, в этом случае используется метод, основанный на переходных режимах. Статодинамический метод в процессе диагностирования используется при чередовании установившегося и неустановившегося режимов работы диагностируемого объекта. В настоящее время при диагностировании машин в подавляющем большинстве применяется методы диагностирования на установившемся режиме, гораздо реже - на неустановившемся и очень редко - статодинамические. С применением электронных и автоматизированных средств диагностирования область применения последних двух методов расширяется. При их помощи определяют техническое состояние машин и их составных частей по параметрам углового ускорения коленчатого вала двигателя (измерение мощности), скорости увеличения и уменьшения давления в масляной магистрали (проверка работоспособности гидропривода), время выбега (оценка работоспособности силовой передачи) и др. Статодинамический метод может быть реализован только в автоматизированном средстве диагностирования, так как измеряют параметр в строго заданных чередующихся установившемся и неустановившемся режиме. Такой режим может быть использован, например, при измерении расхода топлива, мощности и некоторых других параметров под нагрузкой, создаваемой периодическим автоматическим отключением одного или нескольких цилиндров карбюраторного двигателя или дизеля. Временной метод, или метод временных интервалов основан на определении времени выполнения рабочих операций исполнительными органами диагностируемого объекта. Метод используется для оценки общего технического состояния систем объекта диагностирования. Кроме встроенных средств (реле, переключателей, конечных выключателей, кнопок системы управления), применяют специальные средства электросекундомеры, а также временно устанавливаемые датчики перемещений, скоростей, ускорений, давления, усилий. Данные регистрируются с помощью самописцев, а у быстродействующих приводов — с помощью осциллографов. При использовании нескольких датчиков получают информацию не только о временных интервалах, но и о других параметрах рабочего процесса объекта, необходимых при других методах его диагностирования. В автоматизированных системах контроля обработка полученной информации производится с помощью ЭВМ.

Метод нормированных параметров ("эталонных модулей") основан на сравнении экспериментально определенных значений параметров объекта и его отдельных агрегатов (мощности, КПД, усилий, крутящих моментов, давления, подачи, перемещений и др.) с их паспортными значениями или с нормами технических условий. Метод широко используется для диагностирования любых типов объектов. Его преимуществом является возможность использования полученной информации для уточнения расчетов объекта и его элементов, прогнозирования ресурса, определения энергетических показателей и т. п. Во многих случаях для реализации метода не требуется сложной диагностической аппаратуры, а при диагностировании с использованием вычислительной техники необходимо лишь простейшее программное обеспечение, например для статистической обработки результатов эксперимента. Статопараметрический метод основан на измерении параметров (давления, расхода и др.) в установившемся режиме работы объекта, например, задросселированного потока рабочей жидкости. Этот метод получил широкое распространение для диагностирования объектов строительно-дорожных машин, сельскохозяйственных машин, а также другого гидравлического оборудования. Метод может быть использован для оценки технического состояния и прогнозирования остаточного ресурса большинства агрегатов объекта. К недостаткам метода относится трудоемкость, обусловленная необходимостью разъединения трубопроводов и рукавов в системе объекта для установки датчиков непосредственно для каждого диагностируемого элемента (агрегата) объекта, а также сравнительно низкая точность и необходимость применения датчиков разных типоразмеров для различных элементов привода. Силовой метод основан на определении усилия, развиваемого рабочим (исполнительным) органом объекта, и может быть использован в основном для оценки его общего технического состояния. Недостатки метода — ограниченное применение на стационарных постах диагностики и в полевых условиях вследствие необходимости использования громоздких нагружающих устройств. Метод эталонных зависимостей основан на сравнении экспериментально полученных функциональных зависимостей параметров диагностируемого объекта (его отдельных агрегатов) с эталонными зависимостями, найденными расчетным или экспериментальным путем. Характерными примерами этого метода являются применение амплитудно-фазовых частотных характеристик для определения запаса устойчивости следящих объектов систем автоматического управления, использование характеристик динамической жесткости приводов систем управления воздушным судном для оценки их противофлаттерных свойств и т. д.

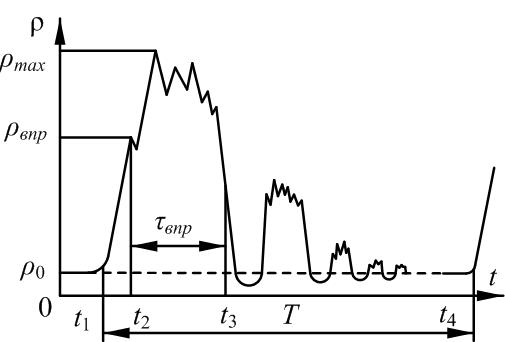

Метод эталонных осциллограмм ("переходных характеристик") представляет собой частный, случай метода эталонных зависимостей, с помощью которого исследуют зависимость диагностического параметра от времени. Он является одним из наиболее простых и эффективных методов диагностирования и широко применяется для выявления дефектов и отказов объектов, для которых характерны низкочастотные динамические процессы, например, система выпуска (уборки) шасси воздушного судна. При анализе осциллограмм синтезируются приемы методов временных интервалов и эталонных модулей. Метод сопоставления и наложения осциллограмм основан на анализе одновременно записанных осциллограмм различных параметров или одного и того же параметра, но при разных режимах (условиях) работы объекта. Этот метод представляет собой усложненный метод эталонных осциллограмм, с помощью которого анализируется динамика изменения параметра или устанавливается место возникновения дефекта. Метод универсален и особенно эффективен для диагностирования новых конструкций объекта или при сложном проявлении отказа для уточнения диагноза. Автоматизации метода затруднена. По физической сущности методы диагностирования делятся на энергетический, пневмогидравлический, кинематический, тепловой, виброакустический, электромагнитный, оптический, радиоактивный и некоторые другие. Каждый метод предназначен для контроля определенного физического процесса и основан на применении определенного физического явления. Классификация по использованному физическому процессу позволяет наиболее полно выявить возможности и техническую характеристику конкретного метода диагностирования. Физический процесс характеризуется изменением физической величины во времени. В основе энергетического процесса лежит физическая величина - сила, мощность; пневмогидравлического – давление; кинематического - перемещение; теплового – температура; виброакустического - амплитуды колебаний на определенных частотах и т. д. Процесс графически можно представить кривой изменения физической величины во времени (или в зависимости от пути), т. е. двумя координатами: значением величины и значением времени. В зависимости от характера связи физической величины с техническим состоянием объекта, удобства измерения и других факторов в качестве диагностического параметра могут быть использованы различные характеристики процесса в заданном интервале или моменте времени: минимальное, максимальное, мгновенное, среднее, среднее квадратическое значения физической величины, ее скорости, ускорения или другой производной (интеграла). Естественно, что на ряду с этими характеристиками в качестве диагностического параметра может выступать и время (вторая координата) достижения физической величиной за данного значения. При этом сам физический процесс остается без изменений. Меняется лишь его измеряемая характеристика – диагностический параметр. Для измерения выбранного диагностического параметра применяют различные первичные измерительные преобразователи, на которые воздействует физическая величина. Эта величина преобразуется в другую физическую величину, удобную для измерения или наблюдения, т. е. входной сигнал преобразуется в выходной, обычно электрический сигнал. Выходной сигнал, являясь отображением входного, т. е. первичной физической величины, содержит измеряемые характеристики. В результате обработки выходного сигнала измеряют, а затем регистрируют диагностические параметры. Таким образом, входные и выходные сигналы представляют собой реализацию изменения физической величины, характеристиками которой служат диагностические параметры. Наименование метода обычно устанавливают как раз по тому физическому процессу, который оказывает непосредственное воздействие на чувствительный элемент измерительного средства - часть первого в измерительной цепи преобразовательного элемента (давление жидкости - на мембрану, увеличение силы - на рычаг весового механизма, повышение температуры - на термопару, увеличение расстояния - на шток индикатора, колебания блока двигателя - на пьезоэлектрический элемент вибропреобразователя и т. п.). Физический процесс представляет или отражает рабочий процесс диагностируемого объекта, поэтому он может иметь несколько диагностических параметров, отражающих Работу и состояние отдельных составных частей объекта. В качестве примера рассмотрим физическую величину – давление в трубопроводе высокого давления (Рис. 7.3). стр. 23 При работе топливной аппаратуры это давление изменяется [10]. Физический процесс его изменения за период Т может иметь восемь диагностических параметров, характеризующих работу и состояние основных деталей топливной аппаратуры. Состояние этих деталей можно определить пневмогидравлическим методом диагностирования с использованием электронной аппаратуры и встроенного в топливопровод миниатюрного первичного измерительного преобразователя давления. По скорости изменения физической величины в процессе измерения все методы делятся на методы диагностирования при медленно- и быстропротекающем физических процессах.

Рис. 7.3. Процесс изменения давления в топливопроводе высокого давления.

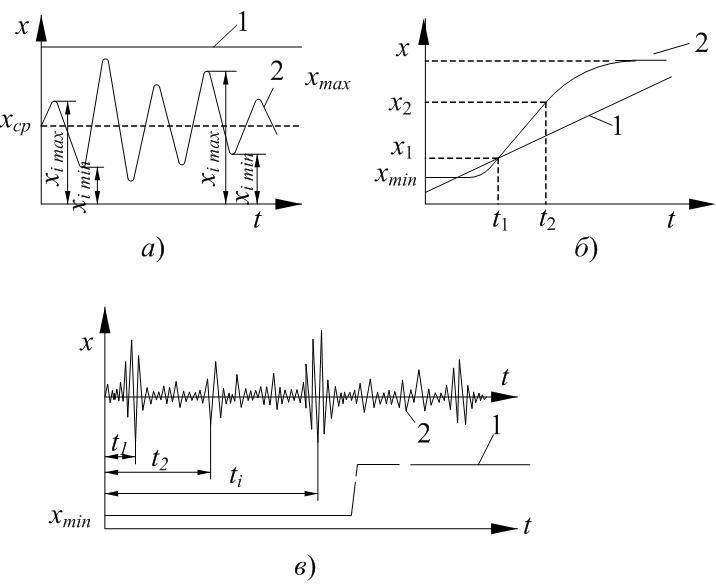

При медленнопротекающем процессе измеряют постоянную или медленно изменяющуюся физическую величину. К таким величинам относятся все структурные параметры, а также большинство характеристик рабочих и вспомогательных процессов, когда определяются средние значения параметров технического состояния: производительности, тягового усилия, мощности при торможении на установившемся режиме, расхода топлива, газов, прорывающихся в картер, температуры, статического давления, перемещения штока поршня гидроцилиндра за определенный период, силы тока, напряжения, сопротивления в электрических цепях переменного и постоянного тока и т. п. В большинстве существующих в настоящее время неавтоматизированных средств диагностирования реализованы методы измерения параметров при медленно протекающем физическом процессе с периодом от нескольких секунд до десятков минут. При быстропротекающем физическом процессе скорость изменения измеряемой величины очень высока. Процесс может проходить за период от долей миллисекунды до нескольких секунд. К таким физическим процессам можно отнести виброакустические и процессы изменения углового ускорения коленчатого вала или вала силовой передачи при разгоне или выбеге, давления топлива при топливоподаче, давления в масляной магистрали двигателя или в гидроприводе при резком изменении скоростного или нагрузочного режима, тормозной силы и давления в тормозном приводе при торможении машины и т. п. Методы диагностирования при быстропротекающем физическом процессе, используемом для оценки технического состояния машин, обычно реализуют при помощи электронных средств диагностирования. Каждый метод имеет свои характерные задачи, объекты диагностирования, диагностические параметры, скорости изменения измеряемых величин, режимы работы объекта диагностирования, используемые физические процессы и др. При этом, как уже отмечалось, техническая принципиальная сторона метода выявляется при изучении реализуемого физического процесса, измеряемыми характеристиками которого служат диагностические параметры, тесно связанные с техническим состоянием объекта диагностирования. Для измерения определенного диагностического параметра необходим свой способ обработки электрического сигнала при заданном режиме работы объекта. В одном случае требуется измерить среднее, в другом максимальное значение физической величины, а в третьем - момент ее Достижения заданного значения. В связи с этим при каждом методе используется несколько способов диагностирования в зависимости от измеряемого конкретного диагностического параметра. Применим эти понятия метода и способов диагностирования в дальнейшем. При диагностировании объекта на установившемся режиме работы измеряют диагностические параметры при постоянных: скорости вращения коленчатого вала, или вала силовой передачи, или движения колес машины; температуре рабочей жидкости в охлаждающей системе, масла в двигателе, трансмиссии, гидроприводе; тормозном моменте, сопротивлении вращательного и прямолинейно поступательного движения. При этом используемый для диагностирования физический процесс также является стационарным или периодически повторяющимся. Энергетический метод при использовании на установившемся режиме работы служит для оценки механизмов и систем вырабатывающих, передающих и потребляющих энергию. Существует несколько способов такого диагностирования: тормозной, парциальный, дифференциальный, бестормозной []. Энергетический метод применяют в первую очередь для определения технического состояния двигателей внутреннего сгорания по параметрам мощности. Тормозной способ позволяет определять эффективную мощность, являющуюся работой в единицу времени или мерой механической энергии, получаемой в результате сгорания топлива в цилиндрах, по реактивной силе или тормозному моменту при торможении на стенде, физическая величина - работа, а также диагностический параметр - сила в процессе диагностирования являются практически постоянными. Режим работы двигателя – установившийся. При меньшей или большей мощности уровень электрического сигнала, характеризующий реактивную силу или крутящий момент, будет изменяться, оставаясь почти постоянным в процессе измерения (рис. 8.4, а, кривая 1). Парциальный способ, при котором двигатель работает с частью выключенных цилиндров, дает возможность испытывать двигатели на стендах малой мощности. Он также характеризуется стационарным режимом и постоянным уровнем диагностического параметра. Дифференциальный способ диагностирования по эффективной мощности, при котором измеряется отклонение мощности от номинального значения по отдельным цилиндрам, аналогичен парциальному. Бестормозной способ (без стенда). Нагрузка на работающие цилиндры двигателя создается за счет выключенных цилиндров. При необходимости создают дополнительную нагрузку, например, дросселированием отработавших газов на выпуске, поступающего воздуха на впуске или масла в гидроприводе машины. При этом в качестве диагностического параметра уже служит не реактивная сила или тормозной момент, а частота вращения коленчатого вала, т. е. вторая координата наблюдаемого процесса работы (частота - обратная величина периода). Значение частоты вращения характеризует мощность, развиваемую работающими цилиндрами, а отклонение частоты вращения - мощность отключенных цилиндров. Пневмогидравлический метод диагностирования на установившемся режиме работы характеризуется физическими процессами течения, подачи. В качестве физических величин и одновременно диагностических параметров чаще всего выступает расход и давление, функционально связанное с расходом. Например, среднее давление масла в главной масляной магистрали непрогретого и прогретого двигателя, топлива перед и после фильтра тонкой очистки, масла в гидроприводе, давление открытия предохранительного клапана, давление воздуха в пневмосистеме и шинах колес. Расход жидкости определяют непосредственно при помощи весового механизма (массовый расход), мерной емкости или вращающейся при движении жидкости крыльчатки (объемный) и путем измерения давления жидкости перед откалиброванным отверстием диафрагмы. Упомянутые физические величины - давление и расход дают постоянный уровень сигнала (Рис. 7.4, а, кривая 1), отражающий их среднее значение. В действительности в ряде случаев давление колеблется относительно среднего уровня в связи с пульсирующим движением топлива от подкачивающего насоса или масла от шестеренного насоса, или отработавших газов и газов, прорывающихся в картер вследствие работы каждого цилиндра. Характер быстро-протекающего процесса при переходе от измерения среднего давления (расхода) к измерению пульсирующего представлен на рис. 7.4, б, кривая 2. Частота пульсаций при таком процессе может быть 1 кГц и более, а высота амплитуды соизмерима со средним значением давления. Более сложный характер изменения давления наблюдается при подаче топлива плунжерной парой. Здесь проходит импульсный периодический быстропротекающий процесс изменения давления топлива. Период протекания процесса Т колеблется в пределах 50...200 мс, а непосредственного впрыскивания - 0,5...5 мс.

Рис. 7.4. Характер изменения физических величин. а - стационарная (кривая 1) и пульсирующая относительно среднего значения (кривая 2) величины; б - медленно (кривая 1) и быстро изменяющаяся (кривая 2) величины; в - скачкообразно изменяющаяся величина (кривая 1) и виброакустический сигнал (кривая 2) Кинематический метод диагностирования характеризуется изменением положения, движением деталей и их сопряжений с геометрической точки зрения. Этот метод включает в себя все непосредственные измерения размеров, износов деталей, зазоров их сопряжений, что обычно осуществляется при неработающем объекте диагностирования. Сюда следует отнести измерение некруглости, нецилиндричности, непрямолинейности, радиальное и торцевое перемещение, несоосность, непараллельность осей, шероховатость и т. п. Обычно диагностические параметры при этом, как уже отмечалось, являются и структурными геометрическими параметрами. К этому методу также относится непосредственное измерение регулировочных параметров: стрелы прогиба ремней, цепей, тепловых зазоров, хода рычагов и педалей механизма управления поворотом и т. п. На установившемся режиме работы объекта наблюдают физические процессы поступательного перемещения и вращения деталей машины. Их износ, разрегулировки оказывают влияние на показатели этого движения. В качестве физических величин здесь выступают путь, скорость, ускорение, а диагностических параметров - максимальные значения пути (хода, биения), суммарные зазоры, в том числе угловые, а также время, в течение которого рассматриваемая физическая величина достигла заданного значения. Физическая величина при установившемся режиме работы машины может изменяться медленно (Рис. 7.4, б, кривая 1, усадка штока при оценке состояния гидроцилиндра), быстро и плавно (Рис. 7.4, Ошибка! Источник ссылки не найден., б, кривая 2, скорость вращения), скачкообразно (Рис. 7.4, Ошибка! Источник ссылки не найден., в, кривая 1, перемещение поршня при определении суммарного зазора в верхней и нижней головках шатуна) или иметь колеблющийся характер (Рис. 7.4,, а, кривая 2, торцевое биение шкива, звездочки, радиальное биение вала при определении его изгиба). Контрольные вопросы 1. Методы диагностирования: виды, область применения, достоинства и недостатки. 2. Организационные методы 3. Технологические методы 4. При проверке правильности функционирования 5. При поиске дефектов методы диагностирования позволяют 6. Органолептические методы – это 7. Инструментальные методы применяют для 8. Методы диагностирования по параметрам рабочих процессов 9. Методы диагностирования по параметрам сопутствующих процессов дают возможность 10. Методы диагностирования по структурным параметрам позволяют 11. Диагностирование при установившемся режиме проводят для 12. Диагностирование при неустановившемся режиме работы применяют для 13. Статодинамический метод в процессе диагностирования используется 14. Временной метод, или метод временных интервалов основан на 15. Метод нормированных параметров ("эталонных модулей") основан на 16. Статопараметрический метод основан на 17. Метод эталонных зависимостей основан на 18. Энергетический метод 19. Тормозной способ позволяет определять 20. Парциальный способ 21. Дифференциальный способ

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 185; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.102.225 (0.055 с.) |