Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

I Инструментальные материалыСтр 1 из 17Следующая ⇒

Конспект лекций программы повышения квалификации "Механическая обработка заготовок в автоматизированном производстве" Раздел 2 "Инструментальное обеспечение автоматизированного производства" Разработал: Гусев А. В., старший преподаватель кафедры ТМ Новоуральск 2017 Содержание

I Инструментальные материалы

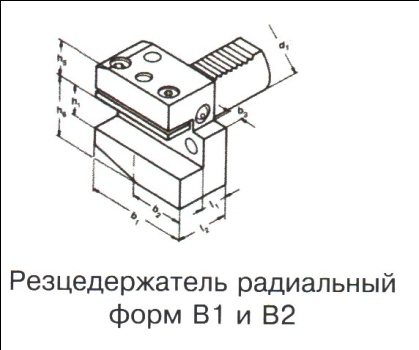

1. Требования к инструменту для станков с ЧПУ (автоматизированного производства) Инструментальные блоки. Примеры исполнения · Резцедержатели для токарных станков

Рис. 9. Резцедержатели для токарных станков · Хвостовики инструментов

Рис. 10. Хвостовики инструментов · Инструментальные оправки ( Рис. 11 ) Показатели: -зажим инструмента производиться менее чем за 10 сек. -биенеи зажатого инструмента˂ 3 микрон -гашение высоких вибраций благодаря оптимальной жесткости и точности сопрягаемых поверхностей- базовый держатель- цанга, цанга –инструмент -высокий передающий крутящий момент и точность закрепления сохраняется минимум 20 000 циклов зажима-разжима -высокая точность осевой установки ˂10 микрон -поддердивает высокую производительность инструментов

Рис. 11. Инструментальные оправки

Инструментальные материалы Требования, предъявляемые к инструментальным материалам 1. Для того чтобы режущий клин инструмента, не деформируясь, мог срезать слой обрабатываемого материала, твердость инструментального материала должна значительно превосходить твердость обрабатываемого материала. Поэтому одним из основных требований, предъявляемых к инструментальному материалу, является его высокая твердость. 2. Высокие механические нагрузки на режущий клин инструмента требуют, чтобы инструментальный материал обладал достаточной механической прочностью. Режущий клин инструмента должен выдерживать высокие напряжения без хрупкого разрушения и заметного пластического деформирования. Так как инструмент может работать в условиях знакопеременных (циклических) нагрузок (прерывистое резание, непрерывное резание с переменным припуском или твердыми включениями на поверхности заготовки и т.д.), поэтому, желательным требованием к инструментальному материалу, наряду с механической прочностью на сжатие и изгиб, является высокая сопротивляемость разрушению при знакопеременном нагружении (высокий предел выносливости).

3. В процессе резания контактные площадки инструмента подвергаются высокому температурному воздействию (до 800-1000 оС), что может привести к температурному разупрочнению и потере твердости инструментального материала. Поэтому следующим важным требованием к инструментальному материалу является его способность сохранять свою твердость и прочностные характеристики при повышенных температурах, соответствующих температурам резания. Обычно это свойство инструментального материала называют теплостойкостью, которая является важнейшим показателем качества инструментального материала. С учетом необходимости использования инструмента в условиях периодического изменения температуры (например, прерывистое резание) инструментальный материал должен быть малочувствительным к циклическим температурным изменениям. 4. Важным условием нормальной работы инструмента является снижение вероятности появления локальных термических напряжений на контактных площадках инструмента. Такая вероятность снижается по мере роста теплопроводности инструментального материала. Поэтому последний должен обладать достаточной теплопроводностью. 5. Весьма важным свойством инструментального материала является его способность сопротивляться истиранию при контактном взаимодействии с обрабатываемом материалом. Поэтому инструментальный материал должен иметь высокую износостойкость. 6. Наряду с требованиями к физико-механическим и теплофизическим свойствам инструментального материала, необходимым условием достижения достаточно высоких режущих свойств инструмента является низкая физико-химическая активность инструментального материала по отношению к обрабатываемому. Современная классификация инструментальных материалов - Инструментальные сплавы (ИС) - Твердые сплавы (ТС) - Инструментальная керамика (ИК) - Сверхтвердые материалы (СТМ) - Инструментальные материалы с износостойкими покрытиями (ИМП).

Быстрорежущие стали

Повышенная теплостойкость данных сталей предопределяется введением в их состав легирующих элементов (W, Mo, Cr, V и Co),количеством легирующих элементов (В11М7К23, В14М7К25). Они имеют твердость 69-70 НRCэ и теплостойкость 700-720оС. Инструмент, изготовленный из таких сталей, рекомендуют для обработки заготовок из труднообрабатываемых материалов (титановых, хромо-никелевых сплавов и др.). Экономнолегированные быстрорежущие стали. В связи с возрастающей дефицитностью вольфрама и молибдена – основных легирующих элементов, используемых при производстве быстрорежущих сталей, все большее применение находят стали с низким содержанием указанных элементов или не содержащие вольфрам, которые называют экономнолегированными. Среди сталей этого типа наибольшее применение получила сталь 11Р3М3Ф2, которая обладает достаточно высокими показателями по твердости (НRCэ 63-64), прочности (σu=3,4 ГПа) и теплостойкости (до 620оС). Находит применение низколегированная безвольфрамовая сталь 11М5Ф (1,06% С; 5,5% Мо; 4,0% Сr; 1,5% V). Свойства стали 11М5Ф примерно на уровне соответствующих показателей стали Р6М5.

Сравнительные исследования режущих свойств инструмента из экономнолегированных сталей показали, что по режущим свойствам ближе всех к стали Р6М5 наряду с 11Р3АМ3Ф2 стоят Р2М5 и 11М5Ф. Порошковые быстрорежущие стали. Порошковая быстрорежущая сталь характеризуется однородной мелкозернистой структурой, равномерным распределением карбидной фазы, пониженной деформируемостью в процессе термической обработки, хорошей шлифуемостью, более высокими технологическими и механическими свойствами, чем стали аналогичных марок, полученных по традиционной технологии. В частности, были разработаны порошковые быстрорежущие стали ДИ 100 (Р7М2Ф6) и ДИ 106 (Р9М2Ф5К6-М1) по ГОСТ 28393-89. Инструменты, изготовленные из указанных сталей, показали высокую эффективность в ходе многочисленных промышленных испытаний. Карбидостали отличаются от обычных быстрорежущих сталей высоким содержанием карбидной фазы (в основном, карбидов титана), что достигается путем смешивания порошка быстрорежущей стали и мелкодисперсных частиц карбида титана. Содержание карбидной фазы в карбидостали колеблется от 30 до 70%. Пластическим деформированием, главным образом экструзией, из спрессованного порошка получают заготовки простой формы. В отожженном состоянии твердость карбидостали составляет НRCэ 40-44, а после закалки и отпуска НRCэ 68-70. При использовании в качества материала режущего инструмента карбидосталь обеспечивает повышение стойкости в 1,5-2 раза по сравнению с аналогичными марками обычной технологии производства. В ряде случаев карбидосталь является полноценным заменителем твердых сплавов, особенно при изготовлении формообразующих инструментов. количеством легирующих элементов (В11М7К23, В14М7К25). Они имеют твердость 69-70 НRCэ и теплостойкость 700-720оС. Инструмент, изготовленный из таких сталей, рекомендуют для обработки заготовок из труднообрабатываемых материалов (титановых, хромо-никелевых сплавов и др.). Экономнолегированные быстрорежущие стали. В связи с возрастающей дефицитностью вольфрама и молибдена – основных легирующих элементов, используемых при производстве быстрорежущих сталей, все большее применение находят стали с низким содержанием указанных элементов или не содержащие вольфрам, которые называют экономнолегированными. Среди сталей этого типа наибольшее применение получила сталь 11Р3М3Ф2, которая обладает достаточно высокими показателями по твердости (НRCэ 63-64), прочности (σu=ГПа) и теплостойкости (до 620оС).

Находит применение низколегированная безвольфрамовая сталь 11М5Ф (1,06% С; 5,5% Мо; 4,0% Сr; 1,5% V). Свойства стали 11М5Ф примерно на уровне соответствующих показателей стали Р6М5. Сравнительные исследования режущих свойств инструмента из экономнолегированных сталей показали, что по режущим свойствам ближе всех к стали Р6М5 наряду с 11Р3АМ3Ф2 стоят Р2М5 и 11М5Ф. Порошковые быстрорежущие стали. Порошковая быстрорежущая сталь характеризуется однородной мелкозернистой структурой, равномерным распределением карбидной фазы, пониженной деформируемостью в процессе термической обработки, хорошей шлифуемостью, более высокими технологическими и механическими свойствами, чем стали аналогичных марок, полученных по традиционной технологии. В частности, были разработаны порошковые быстрорежущие стали ДИ 100 (Р7М2Ф6) и ДИ 106 (Р9М2Ф5К6-М1) по ГОСТ 28393-89. Инструменты, изготовленные из указанных сталей, показали высокую эффективность в ходе многочисленных промышленных испытаний. Карбидостали отличаются от обычных быстрорежущих сталей высоким содержанием карбидной фазы (в основном, карбидов титана), что достигается путем смешивания порошка быстрорежущей стали и мелкодисперсных частиц карбида титана. Содержание карбидной фазы в карбидостали колеблется от 30 до 70%. Пластическим деформированием, главным образом экструзией, из спрессованного порошка получают заготовки простой формы. В отожженном состоянии твердость карбидостали составляет НRCэ 40-44, а после закалки и отпуска НRCэ 68-70. При использовании в качества материала режущего инструмента карбидосталь обеспечивает повышение стойкости в 1,5-2 раза по сравнению с аналогичными марками обычной технологии производства. В ряде случаев карбидосталь является полноценным заменителем твердых сплавов, особенно при изготовлении формообразующих инструментов.

5.4. Минералокерамика (режущая керамика)

Различают несколько групп минералокерамики: оксидную (белая керамика) на основе Al2O3 (Евростандарт – А1 – pure ceramic) (ЦМ332, ВШ75, ВО-13), оксиднокарбидную (черная керамика) на основе композиции Al2O3 (60 %)-TiC (40 %) (Евростандарт – А2 – mixed ceramic) (ВОК-63, ВОК-71), оксидонитридную (кортинит) на основе Al2O3 (70 %)-TiN (30 %) (ОНТ- 20) и нитридокремниевую керамику на основе Si3N4 (Евростандарт – В – reinforced ceramic) (РК-30). По сравнению с твердыми сплавами минералокерамика имеет более высокую твердость, теплостойкость, но меньшую прочность на изгиб. Основной особенностью режущей керамики является отсутствие связующей фазы, что значительно снижает степень ее разупрочнения при нагреве в процессе изнашивания (теплостойкость порядка 12000С), повышает пластическую прочность, что и предопределяет возможность применения высоких скоростей резания, намного превосходящих скорости резания инструментом из твердого сплава. Если предельный уровень скоростей резания для твердосплавного инструмента при точении сталей с тонкими срезами и малыми критериями затупления составляет 500-600 м/мин, то для инструмента, оснащенного режущей керамикой, этот уровень увеличивается до 900-1000 м/мин.

Отсутствие связующей фазы оказывает и отрицательное влияние на эксплуатационные свойства керамического инструмента. В частности, снижаются хрупкая прочность, ударная вязкость, трещиностойкость, прочность на изгиб (напряжение на изгиб 350…800 МПа). Это оказывает сильное влияние на характер изнашивания керамического инструмента. В настоящее время керамический инструмент рекомендуют для чистовой обработки серых, ковких, высокопрочных и отбеленных чугунов, низко- и высоколегированных сталей, в том числе улучшенных, термообработанных (HRCэ до 55-60), цветных сплавов, конструкционных полимерных материалов (К01-К05, Р01-Р05) при условии высоких требований к жесткости технологической системы и державок режущего инструмента. В указанных условиях инструмент, оснащенный пластинами из режущей керамики, заметно превосходит по работоспособности твердосплавный инструмент. Применения керамического инструмента при обработке с повышенными значениями сечений среза (tS), при прерывистом резании резко снижает его эффективность вследствие высокой вероятности внезапного отказа из-за хрупкого разрушения режущей части инструмента. Во многом это объясняет сравнительно низкий объем используемого в промышленности страны керамического инструмента (до 0,5% от общего объема режущего инструмента), для развитых стран Запада этот объем составляет от 2 до 5%. Высокоэффективная эксплуатация инструмента, оснащенного режущей керамикой, возможна только при тщательно обработанной технологии его заточки и доводки, так как внесение опасных поверхностных дефектов в процессе заточки может служить причиной резкого снижения прочности пластин из керамики. Вместе с тем следует отметить, что даже использование самых совершенных методов заточки и доводки керамического инструмента не исключает возможность появления на обработанной поверхности опасных дефектов (термических трещин, протяженных полей со сформированными полями растягивающих напряжений, микроскол и т.д.). В этом случае следует использовать методы дополнительной обработки керамического инструмента с целью ликвидации или «залечивания» поверхностных дефектов. Одним из таких методов является нанесение на рабочие поверхности керамического инструмента износостойких покрытий. Для повышения надежности инструмента из режущей керамики используют также следующие методы: увеличение толщины пластин, формирование упрочняющей фаски на режущей кромке и изготовление слоистых режущих пластин (керамика – твердый сплав, керамика – твердый сплав – керамика и т.д.). Анализ тенденций развития керамического режущего инструмента свидетельствует о больших перспективах этого инструмента в ближайшем будущем, причем увеличение общего объема выпуска керамического инструмента взаимосвязано с совершенствованием технологии производства, оптимизацией состава традиционных марок керамики, широким применением армированной керамики и расширением области применения инструмента на основе нитрида кремния. Рис.17. Классификация инструментальных материалов по их свойствам Абразивные материалы Абразивные материалы применяются для изготовления шлифовального инструмента. К ним предъявляются следующие требования: высокая твердость и износостойкость, высокая теплостойкость, способность при дроблении образовывать острые кромки. Абразивные материалы делят на две группы: естественные и искусственные. К естественным относят корунд, наждак, кварц. Корунд (до 95 % AI203) применяется в виде порошков, паст, для притирки и доводочных работ. Наждак (основа AI203, в лучших образцах до 60 %) и кварц применяются в виде брусков для ручных работ. К искусственным абразивным материалам относятся: электрокорунд, карбид кремния и карбид бора. Электрокорунд представляет собой кристаллическую окись алюминия AI203 , получаемую путем электроплавки бокситов, которые состоят в основном из окиси алюминия и некоторых примесей. Чем больше окиси алюминия, тем выше твердость электрокорунда. В зависимости от содержания AI203 и технологии изготовления электрокорунд классифицируют: электрокорунд нормальный (содержит 93-95 % AI203): марки – 16А, 15А, 14А, 13А, 12А; электрокорунд белый (содержит 98-99 % AI203): марки 25А, 24А, 23А, 22А; монокорунд – обладает более высокими механическими и режущими свойствами: марки 45А, 44А, 43А; сферокорунд – состоит из 99 % AI203 и примесей - имеет вид полых формокорунд – состоит из 80-87 % AI203, до 1,5% Fe2O3 и примесей. Имеет цилиндрическую или призматическую форму; электрокорунд легированный: хромистый, легированный хромом – марки 34А, 33А, 32А; титанистый, легированный титаном – марка 37А; хромотитанистый, легированный хромом и титаном – марки 91А, 92А; циркониевый состоит из корунда и окиси циркония – марка 38А. Легирование электрокорунда повышает ударную вязкость, прочность и режущие свойства. Поэтому круги на данных материалах обладают большей производительностью. Электрокорунд применяется для изготовления кругов, предназначенных для обработки материалов с высоким пределом прочности на разрыв (углеродистые, нержавеющие стали; ковкий чугун); монокорунд – для обработки заготовок из труднообрабатываемых сталей и сплавов; сферокорунд – при обработке мягких, вязких материалов; формокорунд – при тяжелых обдирочных работах. Карбид кремния обладает более высокой твердостью, теплостойкостью и режущими свойствами по сравнению с электрокорундом. По содержанию карбида кремния SiC он подразделяется на: карбид кремния черный (содержит 97 % SiC) – марки 55С, 54С, 53С, 52С; карбид кремния зеленый (содержит 98 % SiC) – марки 64С, 65С, 64С, 62С. Круги из карбида кремния применяются для обработки материалов с низким пределом прочности на разрыв (серый чугун, твердые сплавы, минералокерамика, титановые сплавы). Карбид кремния зеленый, как более дорогой, применяется для заточки твердосплавного инструмента и правки алмазных кругов. Карбид бора обладает еще более высокой твердостью и износостойкостью, но более хрупок и имеет низкую теплостойкость. Применяется для доводки и притирки твердых сплавов.

Твёрдые сплавы Твёрдые сплавы являются основным инструментальным материалом, обеспечивающим высокопроизводительную обработку материалов резанием. Стандартные твердые сплавы состоят из тугоплавких соединений (карбидов вольфрама, титана и тантала) и связующей фазы (кобальт) и подразделяются на три группы: 1 – однокарбидные (вольфрамовые, группа ВК, (WC + Co)); 2 – двухкарбидные (вольфрамотитановые, группа ТК, (WC + TiC + Co)); 3 – трёхкарбидные (вольфрамотитанотанталовые, группа ТТК, (WC + TiC + TaC + Co)). Обозначение твердых сплавов включает буквы, характеризующие карбидообразующие элементы (В-вольфрам, Т-титан, вторая буква Т-тантал) и связку (К-кобальт). Цифра после буквы К обозначает массовую долю связки в процентах. Массовая доля карбидообразующих элементов в однокарбидных сплавах, содержащих только карбид вольфрама, определяется разностью между 100% и массовой долей связки. Например, сплав ВК4 содержит 4% кобальта и 96% WC. В двухкарбидных WC+TiC сплавах цифра после буквы карбидообразующего элемента обозначает массовую долю карбида этого элемента (TiC), а массовая доля карбида второго элемента (WC) определяется разницей между 100% и массовыми долями связки и карбида первого элемента (например, сплав Т5К10 содержит 5% ТiС, 10% Со и 85% WC). В трехкарбидных WC+ТiС+ТаС сплавах цифра после букв ТТ означает массовую долю карбидов титана и тантала. Массовая доля карбида вольфрама определяется разницей между 100% и массовыми долями связки и карбидов TiC и ТаС. Например, сплав ТТ7К12 содержит 12% Со, 7% карбидов титана и тантала (TiC+TaC) и 81% WC. ИЗНОС РЕЖУЩИХ ИНСТРУМЕНТОВ

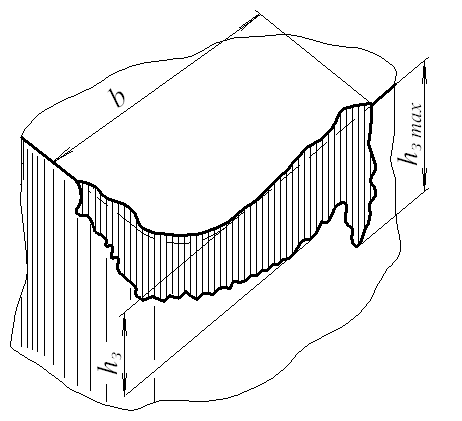

Очаги износа В зависимости от материалов заготовки и инструмента, элементов режима резания, геометрических параметров инструмента и других условий обработки резцы изнашиваются по-разному. Износ по передней поверхности в виде лунки (рис. 21) образуется при обработке пластичных сталей с устойчивым наростом, защищающим режущую кромку.

Чаще всего этот вид износа наблюдается при работе с большими сечениями среза, а также при завышенных скоростях резания. Лунка износа характеризуется шириной

Износ по задней поверхности (рис. 22) образуется в виде площадки на задней поверхности, выходящей на вершину и вспомогательную заднюю поверхность. Площадка часто имеет четко выраженный рельеф в виде зубчиков и неравномерную высоту. Износ в виде фаски на задней поверхности чаще всего образуется при обработке хрупких материалов, а также вязких сталей, обладающих большим упругим последствием.

Сбалансированный износ (износ по передней и задней поверхностям) имеет место при обработке сталей, характеризующихся как истирающей способностью, так и склонностью к наклепу (рис. 23). В этом случае размеры лунки на передней поверхности и высота фаски на задней поверхности увеличиваются одновременно. Ширина ленточки на передней поверхности постепенно уменьшается и при чрезмерно большой глубине лунки возникает опасность поломки режущей кромки.

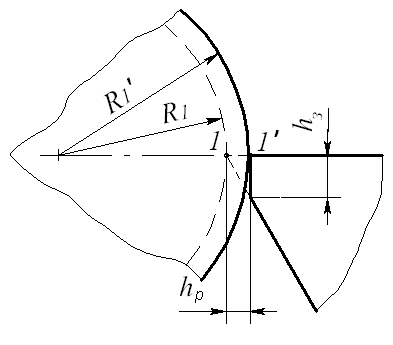

Радиальный износ. С увеличением высоты фаски износа по задней поверхности фактическое положение вершины резца смещается от оси заготовки (рис. 24). Соответственно, фактический диаметр обработанной поверхности становится больше расчетного. При чистовых операциях допустимое смещение вершины

Стойкость резца, соответствующая определенной величине износа в радиальном направлении, называется размерной стойкостью. Период размерной стойкости инструмента особенно важен в автоматических линиях, нормальная работа которых возможна при условии стабильной работы режущего инструмента в течение заданного периода времени (обычно смены).

Критерии затупления В процессе обработки возникает вопрос: когда необходимо закончить работу данным резцом и отдать его в переточку? Иначе говоря, какой следует установить критерий износа резцов?

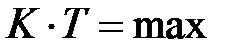

Зависимость величины износа от времени работы выражается кривой (рис. 25), которую можно разбить на три характерных участка. Первый участок ОА – период приработки (начальный износ), в котором происходит сильное истирание наиболее выступающих частиц поверхности. Чем чище будут поверхности трения, тем менее резко возрастает износ за одно и то же время. Второй участок АВ – период нормального износа, в течение которого величина износа увеличивается почти линейно, а интенсивность определяется конкретными режимами резания. Третий участок ВС – период катастрофического износа, характеризующийся резким увеличением интенсивности, ростом температуры и опасностью поломки инструмента. Если износ доводить до точки А и затем отдавать резец в переточку, то такой износ не будет экономичным, т.к. резец придется перетачивать слишком часто. С другой стороны, невыгодно доводить резец и до слишком большого, катастрофического износа, соответствующего точке С. Поскольку при переточке инструмента придется удалить большой слой металла. К тому же при увеличенном износе увеличиваются силы и температура резания, ухудшается качество обработки. В настоящее время существует несколько критериев износа. Критерий блестящей полоски. Резец считается изношенным и его надо отдавать в переточку, когда при обработке стали на поверхности резания появляется блестящая полоска, а при обработке чугуна – темные пятна. Появление блестящей полоски соответствует началу третьего периода износа. При дальнейшей работе в течение 1-2 минут произойдет полное разрушение режущей кромки, и резец окончательно выйдет из строя. Следовательно, критерий блестящей полоски нельзя применять для чистовых работ, а также при работе сложным и дорогим инструментом. Силовой критерий (критерий Шлезингера). Резец считается затупленным, когда начинается резкое увеличение сил, особенно Рх и Рy. К недостаткам этого критерия относится необходимость иметь на станке специальные приборы для измерения сил, действующих при резании. Критерий оптимального износа. Под оптимальным износом подразумевается такой износ, при котором общий срок службы инструмента получается наибольшим. Если обозначить через

Критерий оптимального износа применяется очень широко для предварительных (черновых) и получистовых работ. Он может быть использован в массовом производстве, а также для дорогого и сложного в производстве инструмента. В зависимости от инструментального материала и условий работы существуют практические рекомендации по назначению допустимой величины износа на основании проведенных исследований:

Например, для получистовой обработки независимо от вида инструментального и обрабатываемого материалов рекомендуется Технологический критерий. Этот критерий применяется к инструменту, предназначенному для чистовой (окончательной) обработки. Сущность его заключается в том, что инструмент считается изношенным (затупленным), когда обработанная поверхность перестает отвечать техническим условиям. По этому критерию инструмент нуждается в переточке при износе меньшем, чем при всех других критериях. Это объясняется тем, что изменение размера обработанной поверхности (выход за поле допуска) или ухудшение ее шероховатости вследствие износа инструмента наступает раньше, чем износ достигнет конца второго периода.

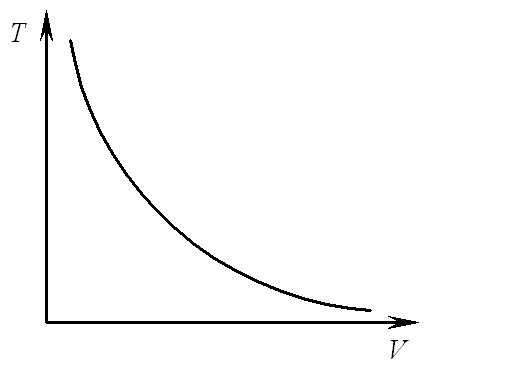

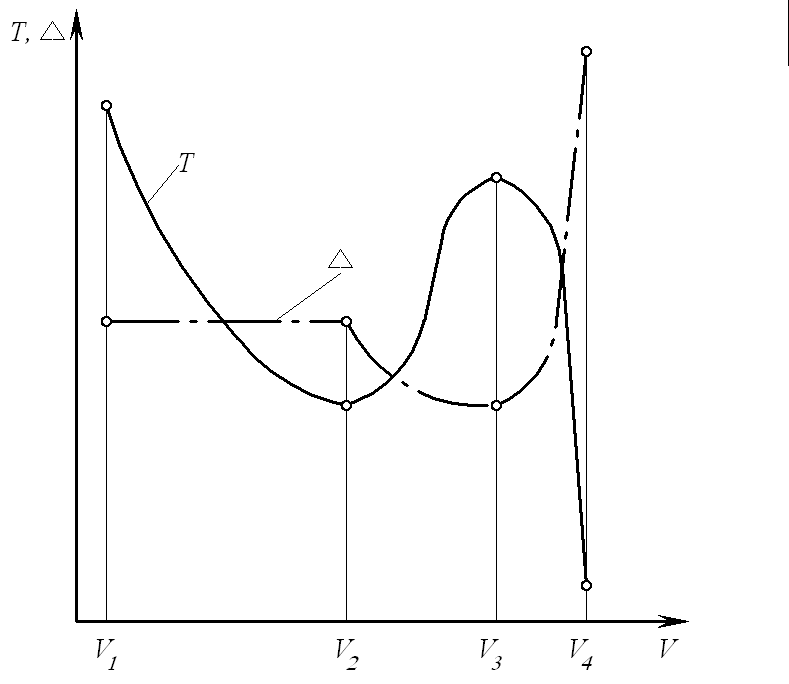

1.4. Зависимость скорость−стойкость Под стойкостью инструмента понимают продолжительность непрерывной работы инструмента между двумя смежными переточками. Иногда стойкость выражают в количестве деталей, обработанных между двумя переточками. Стойкость инструмента тем выше, чем ниже интенсивность его изнашивания. Интенсивность изнашивания зависит от условий обработки, и в первую очередь, от скорости резания, поскольку скорость резания определяет температуру в зоне обработки. Поэтому стойкость инструмента, прежде всего, зависит от скорости резания. Чем большую скорость резания допускает резец при одной и той же стойкости, тем выше его режущие свойства, тем он более производителен. Экспериментально установлено, что между скоростью резания и стойкостью режущего инструмента из инструментальных сталей существует зависимость: чем выше скорость резания, тем меньше его стойкость (рис. 26). Характер зависимости скорость резания – стойкость объясняется влиянием скорости резания на тепловыделение и износ.

По отношению к инструменту, оснащенному твердым сплавом, зависимость скорость-стойкость более сложная. При увеличении скорости резания стойкость сначала уменьшается, затем увеличивается и вновь уменьшается (рис. 27). При этом чем больше твердость обрабатываемого материала, тем меньше величина критических скоростей, соответствующих точкам перегиба. Такая зависимость объясняется тем, что при малых скоростях резания вследствие низкой температуры износ протекает медленно. При увеличении скорости от V0 до V1 относительный линейный износ

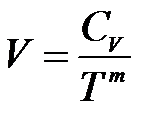

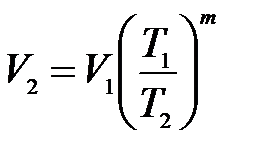

С учетом сложного характера зависимости скорость-стойкость при одинаковой стойкости твердосплавного инструмента производительнее работать с большей скоростью. Поэтому зоной рационального использования твердосплавного инструмента является участок кривой, расположенный вправо от точки перегиба максимальной стойкости. Таким образом, зависимость скорость резания - стойкость инструмента в диапазоне практически используемых скоростей выражается степенной функцией:

где m – показатель относительной стойкости, характеризующий интенсивность изменения скорости резания при изменении стойкости инструмента; СТ и СV – постоянные коэффициенты, зависящие от условий обработки (обрабатываемого и инструментального материалов, геометрических параметров инструмента, глубины резания и подачи, применяемой СОЖ). Исключительно сильное влияние, оказываемое скоростью резания на период стойкости, приводит к тому, что постоянные СТ и СV и показатель m, как правило, справедливы для узкого интервала скоростей резания. Поэтому при оптимизации условий обработки в широком диапазоне стойкостная зависимость в таком виде не применяется. Однако она успешно используется для практических задач. Так, например, с помощью приведенных формул можно переходить от одних значений скорости резания и стойкости к другим:

При назначении скорости резания подразумевается, что при этом будет обеспечиваться заданная стойкость инструмента. Поэтому допустимая скорость резания обозначается VТ , где Т назначается в зависимости от типа производства, сложности инструмента и его стоимости. Так, для простых инструментов, работающих на универсальном оборудовании в условиях индивидуального и мелкосерийного производства, принимают Т ≈ 60 мин; для станков с ЧПУ – Т = 15-30 мин; для автоматических линий стойкость составляет 1-2 смены.

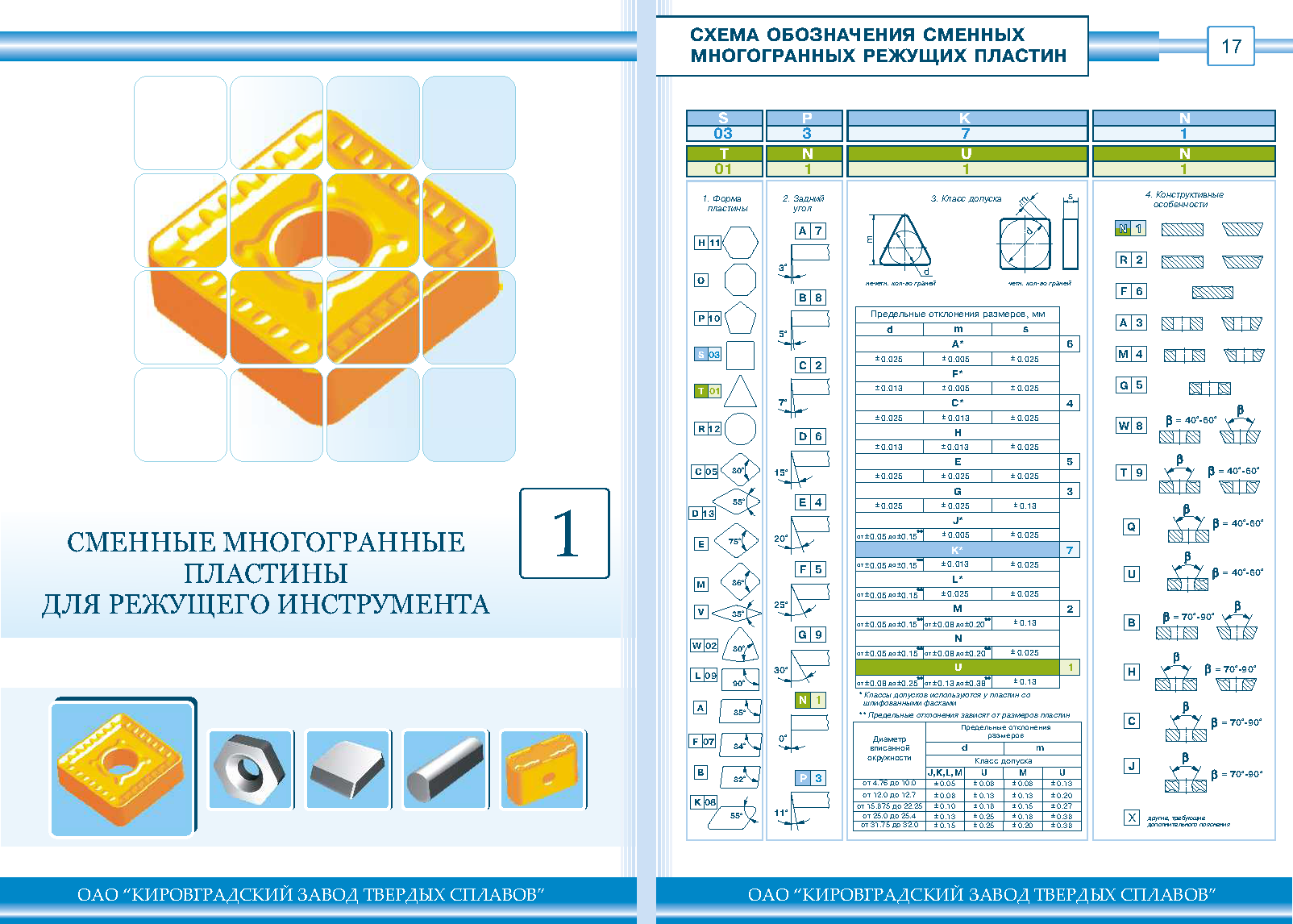

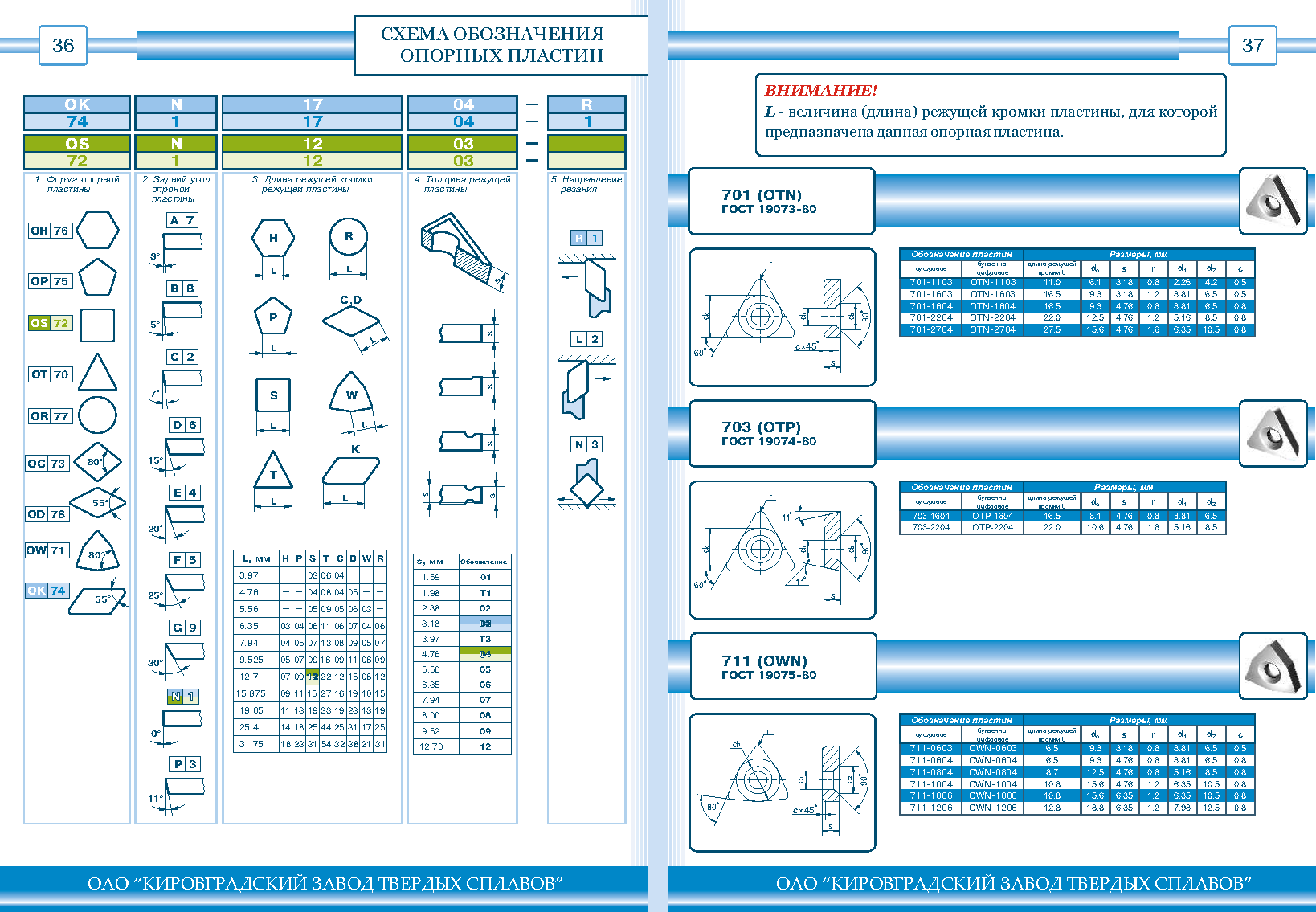

Схема обозначения СМП Схема обозначения сменных многогранных пластин представлена на рисунке 32.

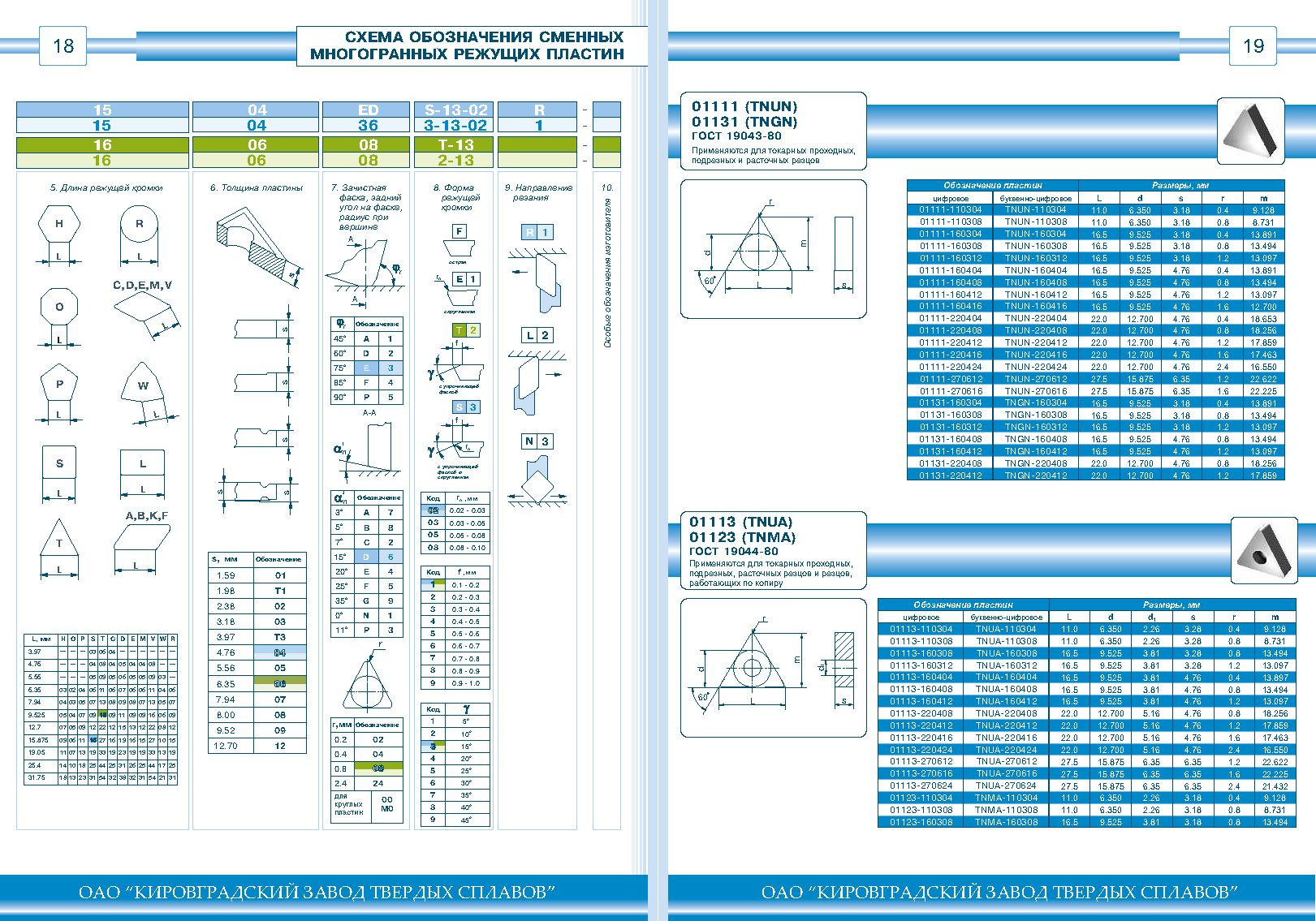

Рис.32. Схема обозначения сменных многогранных пластин Схема обозначения опорных пластин представлена на рисунке 33.

Рис. 33. Схема обозначения опорных пластин

Вид обработки

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 114; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.85.76 (0.103 с.) |

и глубиной лунки

и глубиной лунки  , размеры которых увеличиваются с течением времени работы инструмента. Длина лунки изменяется незначительно.

, размеры которых увеличиваются с течением времени работы инструмента. Длина лунки изменяется незначительно.

(радиальный износ) должно быть регламентировано по условиям точности обработки. В первом приближении можно использовать соотношение величин радиального износа и износа по задней поверхности:

(радиальный износ) должно быть регламентировано по условиям точности обработки. В первом приближении можно использовать соотношение величин радиального износа и износа по задней поверхности: .

.

– количество переточек при данном износе и через Т – соответствующую стойкость (время работы от переточки до переточки), то износ называется оптимальным, когда произведение числа переточек и стойкости максимально:

– количество переточек при данном износе и через Т – соответствующую стойкость (время работы от переточки до переточки), то износ называется оптимальным, когда произведение числа переточек и стойкости максимально: (hопт соответствует точке В).

(hопт соответствует точке В). .

. = 0,2-0,25 мм.

= 0,2-0,25 мм.

не изменяется, но при этом увеличивается доля адгезионного износа и стойкость инструмента снижается. При дальнейшем увеличении скорости от V1 до V2 повышение температуры содействует размягчению поверхностей стружки и заготовки, относительный износ уменьшается, и стойкость инструмента увеличивается. При увеличении скорости резания свыше V2 резко снижаются твердость и прочность твердого сплава, относительный износ увеличивается, и стойкость инструмента уменьшается.

не изменяется, но при этом увеличивается доля адгезионного износа и стойкость инструмента снижается. При дальнейшем увеличении скорости от V1 до V2 повышение температуры содействует размягчению поверхностей стружки и заготовки, относительный износ уменьшается, и стойкость инструмента увеличивается. При увеличении скорости резания свыше V2 резко снижаются твердость и прочность твердого сплава, относительный износ увеличивается, и стойкость инструмента уменьшается.

или

или  ,

, или

или  .

.