Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Горячая объемная штамповка (ГОШ).Содержание книги Поиск на нашем сайте

Этап №3 - разработка чертежа поковки. Этап№3.1 – разработка чертежа поковки, изготавливаемой ковкой. На чертеже поковки должны быть предусмотрены:

Напуски назначаются в том случае если невозможно изготовить полость или отверстие, или их изготавливать нецелесообразно. Допускается изготовление сплошных поковок, у которых: - Диаметр отверстия dотв ≤ 40мм; Форма детали должна быть очерчена плоскостями и цилиндрическими поверхностями. В поковках не должно быть конических и клиновых поверхностей Ковкой нецелесообразно получать узкие пазы и уступы

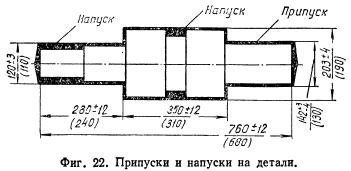

Для валов круглого сечения с уступами ГОСТ 7062-90 1. По таблице определяют припуски на диаметры δ – f (полная длина вала и диаметр рассматриваемого сечения) 2. По чертежу определяют припуски на длины. Для поковок типа валов с отверстием ГОСТ 7829-700. 1. По таблице определяют припуски на все наружные диаметры δ – f (полная длина вала и наибольший диаметр. 2. По таблице припуск на внутренний диаметр f – диаметр отверстия и средний диаметр оправки – определяется внутренний диаметр поковки Для поковок типа втулок с уступами с отверстием ГОСТ 7829-700. 1. По таблице определяются припуски (у каждого свой) в зависимости от диаметра фланца D1 и общей высоты втулки H на: - общую высоту втулки – Н, высоту фланца – h, диаметр фланца D1 и диаметр отверстия - d 2. По таблице определяют припуск на диаметр ступицы – в зависимости от высоты H и диаметра ступицы Этап №3.2 - разработка чертежа поковки, изготавливаемой ГОШ На чертеже поковки должны быть предусмотрены:

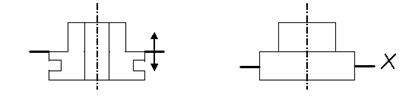

Шаг 1 - выбор поверхности разъема штампа – поверхность соприкосновения штампов между собой Поверхность разъема – следует изображать тонкой штрихпунктирной линией, обозначенной на концах знаками

Требования к поверхности разъема: - должна быть по возможности более простой - иметь вид плоскости; - должна обеспечивать свободную выемку поковки из верхнего и нижнего штампов; - желательно совпадение с плоскостью детали, имеющей наибольшие габаритные размеры: глубина полостей штампа будет наименьшая, а ширина и длина – наибольшими (обеспечит лучшее заполнение штампа металлом, простоту изготовления штампа, легкость извлечения поковки из неглубокой полости); D0

Продольная штамповка Поперечная штамповка При соотношении Н0 ≤ D 0 более целесообразна продольная штамповка для деталей с центральным отверстием. - более глубокие полости нужно располагать в верхнем штампе, так как металл течет вверх лучше - должна позволять контролировать смещение штампов;

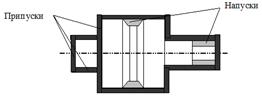

Неправильно Правильно - должна обеспечивать минимальный расход металла (минимальное количество напусков и минимальные масса уклонов); Шаг 2 – назначение наметки под прошивку Наметка под прошивку (углубления в зоне отверстия) – предусматривается в поковках с отверстием (при диаметре меньше 30 мм наметку под прошивку не делают), для последующего получения сквозного отверстия. Получить сразу сквозное отверстие при штамповке в штампах с одной плоскостью разъема нельзя D

Полости или отверстия в поковке можно получить, если их оси будут перпендикулярны плоскости разъема Шаг 3 – назначение напуска. Напуск – дополнительный объем металла, который вводится в тех случаях, когда нельзя или нецелесообразно (отверстия менее 30 мм) делать отверстие или полость. Цель - упрощение формы поковки. Напуск удаляется последующей механической обработкой. Напуск на чертеже штрихуется крест-накрест

Шаг 4 – назначение припуска на механическую обработку Припуск – объем металла, подлежащий удалению обработкой резанием и вводимый с целью получения деталей с требуемыми размерами и качеством поверхности Припуски предусматриваются на всех поверхностях, которые механически обрабатываются. Припуск назначается сверх напуска.

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 105; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.108.144 (0.007 с.) |

Х Х

Х Х

Поверхности разъема

Поверхности разъема

Н0

Н0

Перемычка толщиной S ~ 0,1 D Выступы в штампе

Перемычка толщиной S ~ 0,1 D Выступы в штампе

(не менее 4 мм)

(не менее 4 мм)