Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эскизная компоновка редуктора. Подбор и проверка прочности шпонокСтр 1 из 9Следующая ⇒

Подбор и проверка прочности шпонок Для передачи крутящих моментов в редукторах рекомендуется применять призматические шпонки со скругленными торцами по ГОСТ 23360 – 78. Размеры поперечного сечения шпонки b, h, а также глубину паза на валу t 1 и в ступице t 2 выбирают из табл. 7.1 в зависимости от диаметра вала в месте установки шпонки. Номинальную длину l шпонки выбирают из стандартного ряда в соответствии с длиной ступицы (шириной), сидящей на валу детали. Поскольку срез стандартной шпонки является проблематичным, основным проверочным расчетом на прочность является расчет по напряжениям смятия.

где Т – крутящий момент на рассматриваемом валу, Н/мм; z – число шпонок в рассматриваемом месте (чаще всего z = 1);

Допускаемые напряжения смятия назначают в зависимости от вида соединения (в нашем случае неподвижное), материала ступицы и характера нагрузки. При стальной ступице и спокойной нагрузке допускаемое напряжение смятия принимают [sсм] = 110…190 МПа, при колебаниях нагрузки [sсм] = 90…140 МПа. Если нагрузка имеет ударный характер, то [sсм] = 60…90 МПа. При чугунной ступице [sсм] = 50…90 МПа.

Рис. 7.1. К проверочному расчету шпонок Таблица 7.1 Шпонки призматические (ГОСТ 23360 – 78)

Примечания: 1. Длины призматических шпонок l выбирают из следующего ряда: 10, 12,14, 16, 18, 20, 22, 25, 28, 32, 36, 40, 45, 50, 56, 63, 70, 80, 90, 100, 110, 125, 140, 160, 180, 200, 220, 250. 2. Пример условного обозначения шпонки размерами b = 16 мм, h = 10 мм, l = 50 мм: Шпонка 16 ´ 10 ´ 50 ГОСТ 23360 – 78.

Если при проверке шпонок sсм окажется значительно ниже [sсм], то можно взять шпонку меньшего сечения – как для вала предыдущего диапазона, и снова проверить ее на смятие. Подбор и проверку прочности шпонок производят в такой последовательности:

7.1. Ведущий вал. 7.1.1. Шпонка на выходном конце. 7.1.2. Шпонка под шестерней. 7.2. Промежуточный вал (для двухступенчатого редуктора). 7.2.1. Шпонка под колесом первой ступени. 7.2.2. Шпонка под шестерней второй ступени. 7.3. Ведомый вал. 7.3.1. Шпонка на выходном конце. 7.3.2. Шпонка под колесом. Таблица 8.1 Значения коэффициента безопасности k Б

Таблица 8.2 Значения температурного коэффициента k Т

Радиальная сила в этом случае определяется по формуле

где Fn – нормальная (полная) сила в зацеплении, Н. Подшипники подбирают в такой последовательности 8.1.1. Ведущий вал Определив Ср при n = n 1 из табл. с учетом d = d 1 ’’ выбирают подшипники соответствующей серии (начинают с особо лёгкой), условного обозначения (№), имеющие С ³ Ср и размеры d ´ D ´ B мм. 8.1.2. Ведомый вал Выполняют те же действия с учетом n = n 2 и d = d 2 ’’. 8.2. Подбор подшипников в двухступенчатом цилиндрическом прямозубом редукторе

8.2.1. Ведущий вал Изображают расчетную схему вала (рис. 8.1). Находят реакции опор RA и RB. Бóльшая из них и будет искомой R. Затем выполняют действия в соответствии с 8.1.1.

Для определения реакций опор необходимо составить уравнения моментов всех сил относительно точек А и В в горизонтальной и вертикальной плоскостях. Рис. 8.1. Расчетная схема ведущего вала

8.2.2. Промежуточный вал

Выполняют те же действия с учетом n = n 2 и d = d 2 ’’. Рис. 8.2. Расчетная схема промежуточного вала 8.2.3. Ведомый вал

Выполняют те же действия с учетом n = n 3 и d = d 3 ’’. Рис. 8.3. Расчетная схема ведомого вала

Таблица 9.2 Параметры | K s при s в, Н/мм2 | K t при s в, Н/мм2 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 500 | 700 | 900 | 500 | 700 | 900 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| t/r | r/d |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| £1 | 0,01 0,02 0,03 0,05 0,1 | 1,35 1,45 1,65 1,6 1,45 | 1,4 1,5 1,7 1,7 1,55 | 1,45 1,55 1,8 1,8 1,65 | 1,3 1,35 1,4 1,45 1,4 | 1,3 1,35 1,45 1,45 1,4 | 1,3 1,4 1,45 1,55 1,45 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| £2 | 0,01 0,02 0,03 0,05 | 1,55 1,8 1,8 1,75 | 1,6 1,9 1,95 1,9 | 1,65 2,0 2,05 2,0 | 1,4 1,55 1,55 1,6 | 1,4 1,6 1,6 1,6 | 1,45 1,65 1,65 1,65 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| £3 | 0,01 0,02 0,03 | 1,9 1,95 1,95 | 2,0 2,1 2,1 | 2,1 2,2 2,25 | 1,55 1,6 1,65 | 1,6 1,7 1,7 | 1,65 1,75 1,75 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| £5 | 0,01 0,02 | 2,1 2,15 | 2,25 2,3 | 2,35 2,45 | 2,2 2,1 | 2,3 2,15 | 2,4 2,25 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дисковой | 1,4 | 1,55 | 1,7 | 1,4 | 1,7 | 2,05 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Концевой | 1,6 | 1,9 | 2,15 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Для шлицев и резьбы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Шлицы эвольвентные | 1,45 | 1,6 | 1,7 | 1,43 | 1,49 | 1,55 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2,25 | 2,45 | 2,65 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| прямобочные | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Резьба | 1,8 | 2,2 | 2,45 | 1,45 | 1,6 | 2,0 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 9.3

Таблица 9.4

Коэффициент, учитывающий влияние качества поверхности

| Вид механической обработки | Параметр шероховатости Ra, мкм | KF при s в, Н/мм2 | ||

| 500 | 700 | 900 | ||

| Обточка Шлифование | 2,5…0,63 0,32…0,16 | 1,05 1,0 | 1,10 1,0 | 1,5 1,0 |

Касательные напряжения изменяются по отнулевому циклу, при котором среднее напряжение t m равно амплитуде цикла t а.

, (9.6)

, (9.6)

где W r нетто – полярный момент сопротивления сечения (см. табл. 9.1), мм3.

Таблица 9.5

Коэффициенты асимметрии цикла

Материал

Коэффициенты

Таблица 10.3

Таблица 11.2

Муфты упругие втулочно-пальцевые (ГОСТ 21424 – 75)

| Момент Т, Нм | Угловая скорость w, с-1, не более | d, d 1 | l цил | l кон | L | D | D0 | B | b |

| 31,5 | 670 | 16;18;19 | 28 | 18 | 60 | 90 | 58 | 23 | 12 |

| 63 | 600 | 20; 22; 24 | 36 | 24 | 76 | 100 | 68 | 25 | 13 |

| 125 | 480 | 25; 28; 30 | 42 58 | 26 38 | 89 121 | 120 | 84 | 30 | 15 |

| 250 | 400 | 32; 35; 36; 40; 42; 45 | 58 82 | 38 56 | 121 169 | 140 | 100 | 35 | 18 |

| 500 | 380 | 40; 42; 45; | 82 | 56 | 169 | 170 | 120 | 43 | 21 |

| 710 | 315 | 45; 48; 50; 55; 56 | 82 | 56 | 170 | 190 | 140 | 48 | 24 |

| 1000 | 300 | 50; 55; 56; 60; 63; 65; | 82 105 | 56 72 | 170 216 | 220 | 170 | 55 | 28 |

| 2000 | 240 | 63; 65; 71; 75; 80; 85 | 105 130 | 72 95 | 218 268 | 250 | 190 | 63 | 32 |

Примечание: Диаметр ступицы dc т = 1,6 d (d 1).

Рис. 11.2. Муфты упругие втулочно-пальцевые. Втулки и пальцы

Таблица 11.3

Муфты упругие втулочно-пальцевые. Втулки и пальцы

| Момент Т, Нм | Пальцы | Втулка упругая |

d 0, мм | ||||

| d п, мм | l п, мм | d 1 | Количество z | d в, мм | l в, мм | ||

| 31,5 63 125 250 500 710 | 10 10 14 14 18 18 | 19 19 33 33 42 42 | М8 М8 М10 М10 М12 М12 | 4 6 4 6 6 8 | 19 19 27 27 35 35 | 15 15 28 29 36 36 | 20 20 28 28 36 36 |

Степень точности

jn min, мкм

|

|

Таблица 14.2

Шероховатость поверхности Ra элементов деталей

| Вид поверхности | Ra |

| Посадочные поверхности валов по 6,7 квалитетам Посадочные поверхности валов по 8 квалитету Посадочные поверхности отверстий по 6,7 квалитетам Посадочные поверхности отверстий по 8 квалитету | 0,32 –1,25 0,63 – 2,5 0,32 – 1,25 0,63 –2,5 |

| Поверхности валов под уплотнения: резиновые войлочные | 0,16 – 0,63 0,16 – 0,63 |

| Поверхности разъема корпусов редукторов: герметичное с прокладкой герметичное без прокладки негерметичное с прокладкой негерметичное без прокладки | 6,3 – 1,25 1,25 – 0,32 12,5 – 2,5 12,5 – 2,5 |

| Торцы заплечиков валов для базирования: а) подшипников качения класса точности 0 б) зубчатых колес при отношении длины отверстия к диаметру l / d £ 0,8 | 1,6 1,6 |

| в) То же, при отношении l / d > 0,8 | 3,2 |

| Канавки, фаски, радиусы галтелей на валах | 6,3 |

| Поверхности шпоночных пазов на валах: рабочая нерабочая | 3,2 6,3 |

| Торцы ступиц зубчатых колес, базирующихся по торцу заплечиков валов, при отношении длины отверстия к диаметру l / d £ 0,8 То же, при отношении l / d > 0,8 | 1,6 3,2 |

| Торцы ступиц зубчатых колес, по которым базируют подшипники качения, класса точности 0 | 1,6 |

| Профили зубьев зубчатых колес степеней точности: 6 7 8 9 | 0,4 0,8 1,6 3,2 |

| Поверхности выступов зубьев колес | 6,3 |

| Свободные (нерабочие) торцовые поверхности зубчатых колес | 6,3 |

| Фаски и выточки на колесах Поверхности шпоночных пазов в отверстиях колес: рабочая нерабочая | 6,3 1,6 3,2 |

| Рабочая поверхность шкивов ременных передач | 3,2 |

| Отверстия под болты, винты | 12,5 |

| Опорные поверхности под головки болтов, винтов, гаек | 6,3 |

На чертежах валов выноской в масштабе увеличения (обычно 4:1) приводят форму и размеры канавок для выхода шлифовального круга и канавок для выхода резьбонарезного инструмента. На чертежах валов задают также глубину шпоночного паза – размер t1.

На сопряженные размеры задают поля допусков в соответствии с посадками.

На ширину шпоночного паза приводят обозначение поля допуска: для призматической шпонки - Р9, а для сегментной шпонки - N 9.

|

Во время работы редуктора вал вращается в подшипниках качения, поэтому рабочей осью вала является общая ось, обозначенная на рис. 14.12 буквами АВ. Общая ось – прямая, проходящая через точки пересечения каждой из осей двух посадочных поверхностей для подшипников качения со средними поперечными сечениями этих поверхностей.

|

|

Рис. 14.12. Пример простановки размеров на чертеже вала

На чертеже вала задают необходимые требования точности изготовления отдельных его элементов (рис. 14.13).

Допуск цилиндричности посадочных поверхностей для подшипников качения (1) задают, чтобы ограничить отклонения геометрической формы этих поверхностей и тем самым ограничить отклонения геометрической формы дорожек качения колец подшипников.

Допуск цилиндричности (2) посадочных поверхностей валов в местах установки на них с натягом зубчатых колёс задают, чтобы ограничить концентрацию давлений.

Допуск соосности посадочных поверхностей для подшипников качения относительно их общей оси (3) задают, чтобы ограничить перекос колец подшипников качения.

Допуск соосности посадочной поверхности для зубчатого колеса (4) задают, чтобы обеспечить нормы кинематической точности и нормы контакта зубчатых передач.

Допуск соосности посадочной поверхности для полумуфты, шкива, звёздочки (5) назначают, при частоте вращения вала более 1000 мин-1, чтобы снизить дисбаланс вала и деталей, установленных на этой поверхности.

|

Допуск перпендикулярности базового торца вала (6) назначают, чтобы уменьшить перекос колец подшипников и искажение геометрической формы дорожки качения внутреннего кольца подшипника.

Рис. 14.13. Допуски формы и расположения поверхностей

Допуск перпендикулярности базового торца вала (7) задают при установке на вал узких зубчатых колёс (l / d <0,7), чтобы обеспечить выполнение норм контакта зубьев в передаче.

Допуски симметричности и параллельности шпоночного паза (8) задают для обеспечения возможности сборки вала с устанавливаемой на нем деталью и равномерного контакта поверхностей шпонки и вала.

14.7.2. Зубчатые колёса

|

Рис. 14.14. Линейные размеры цилиндрических зубчатых колес

Примеры простановки осевых размеров цилиндрических зубчатых колёс представлены на рис. 14.14. Размер Ц(Г) – цепочный (габаритный размер); b – ширина зубчатого колеса.

При механической обработке диска зубчатого колеса (рис. 14.14, а) размер а – проставляют от торцов для удобства выполнения и контроля. Толщину диска, в этом случае, получают как замыкающий размер цепочки.

Если заготовку зубчатого колеса получают в штампах, то она поступает на механическую обработку с определённой толщиной диска (рис. 14.14, б). Поэтому на чертеже такого колеса указывают: S – толщину диска, полученную в заготовительной операции (штамповке); С – размер, связывающий систему размеров между необработанной и обработанной поверхностями детали.

На чертежах цилиндрических зубчатых колёс кроме прочих размеров указывают диаметры: da – вершин зубьев, d – отверстия, d ст – ступицы.

На чертеже колеса с цилиндрическим отверстием и шпоночным пазом задают размер d + t 2 (рис. 14.15.). На ширину шпоночного паза задают поле допуска JS 9.

|

|

Допуски формы и расположения поверхностей показаны на рис. 14.16.

Допуск цилиндричности посадочной поверхности (1) назначают, чтобы ограничить концентрацию контактных давлений.

Допуск цилиндричности посадочной поверхности (1) назначают, чтобы ограничить концентрацию контактных давлений.

|

Допуск перпендикулярности торца (2) задают, чтобы создать точную базу для подшипника качения, уменьшить перекос его колец и искажение геометрической формы дорожки качения внутреннего кольца.

Рис. 14.16. Допуски формы и расположения поверхностей зубчатых колес.

Допуск параллельности торцов ступицы узких колес (3) задают по тем же соображениям, как и допуск перпендикулярности торца и ступицы. Если торцы ступиц не участвуют в базировании подшипников, то допуски 2 и 3 не назначают.

Кроме изображения детали с разрезами, необходимыми размерами, предельными отклонениями размеров, параметрами шероховатости и других сведений в правом верхнем углу поля чертежа приводят таблицу параметров зубчатого колеса.

|

Таблица параметров состоит из трёх частей, отделенных друг от друга сплошными основными линиями. В первой части таблицы приводят данные для нарезания зубьев колёс, во второй – данные для контроля, в третьей – справочные данные. Неиспользуемые строки исключают или ставят прочерк.

Рис. 14.17. Параметры таблицы зубчатого венца

14.7.3. Крышки подшипников качения

Крышки подшипников изготавливают из чугуна марок СЧ15, СЧ20. По конструкции различают крышки привёртные и закладные (рис. 14.18). Форма крышки зависит от конструкции опоры вала. Определяющим при конструировании крышки является диаметр D отверстия в корпусе под подшипник.

На чертежах крышек подшипников осевые размеры проставляют по рис. 14.18. Во всех конструктивных вариантах размер S получается при отливке крышки на заготовительной операции. Размер h обычно является составляющим размером размерной цепи, определяющей зазор в комплекте вала с подшипниками качения. Размер Н везде габаритный. Размер С связывает необработанные и обработанные поверхности, С0 – глубина гнезда манжетного уплотнения.

Рис. 14.18. Конструкции крышек подшипников качения

Предельные отклонения размера h располагают симметрично относительно номинального значения, поля допусков центрирующего пояска D и диаметра DМ под манжетное уплотнение принимают по рис. 14.18.

Допуск параллельности торцов задают, если по торцу крышки базируют подшипник качения (рис 14.19). Допуск назначают, чтобы ограничить перекос колец подшипников.

Допуск соосности задают, чтобы ограничить радиальное смещение уплотнительной манжеты и уменьшить таким образом неоднородность давления на рабочую кромку манжеты.

Позиционный допуск задают, чтобы ограничить отклонения в расположении центров крепежных отверстий и обеспечить «собираемость» резьбового соединения.

Корпусные детали

Изготовление корпусной детали состоит из нескольких, последовательно выполняемых технологических операций:

- получение заготовки;

- обработка плоскостей;

- сверление отверстий для болтов;

- сборка частей разъемного корпуса;

- растачивание базовых отверстий для подшипников.

Для выполнения каждой технологической операции на чертеже корпуса задают:

- размеры, определяющие величину и внешнюю форму детали, необходимые для изготовления модели;

- размеры, определяющие конструкцию внутренних частей корпуса, необходимые для изготовления стержневого ящика;

- размеры крепежных отверстий: диаметры и координаты расположения.

Поля допусков сопряженных размеров берут из сборочного чертежа редуктора в соответствии с посадками, приведенными на этом чертеже.

Размер L является составляющим размером сборочной размерной цепи, в корпусах с закладными крышками таким размером является размер L между внешними плоскостями канавок (рис. 14.20).

|

Размер Н0 получают при обработке плоскостей корпуса, а размер Н1 - при растачивании отверстий (рис. 14.20). Эти размеры вследствие погрешностей обработки приобретают отклонения от номинальных значений, которые затрудняют установку комплекта вала в подшипниковые гнезда. Для уменьшения величины указанных отклонений на размер Н0 - задают поле допуска h11, а на размер Н1 принимают предельные отклонения по ГОСТ 24386-91: при Н1< 250 мм - (Н1)-0,5; при 250 < Н1< 630 мм - (Н1)-1,0.

На резьбовые крепежные отверстия задают поле допуска 7Н.

Размеры а0 и b 0 координируют расположение общей оси отверстий для входного вала редуктора и осей крепежных отверстий. Эти размеры входят в сборочные размерные цепи, определяющие относительное расположение валов редуктора и электродвигателя. Допуск на эти размеры принимают равным ± 0,1(d 1 - d), где d 1 - диаметр крепежного отверстия, d - диаметр болта.

Межосевые расстояния а1, а2 корпуса (рис. 14.20) также являются составляющими размерами соответствующей сборочной размерной цепи. Предельные отклонения размеров а1, а2 корпуса цилиндрических зубчатых передач можно определить по табл. 14.3

Таблица 14.3

| Вид сопряжения | Предельные отклонения ± fa мкм, при межосевом расстоянии а w мм | |||||

| до 80 | св 80 до 125 | св 125 до 180 | св 180 до 250 | св 250 до 315 | св 315 до 400 | |

| С | 35 | 45 | 50 | 55 | 60 | 70 |

| В | 60 | 70 | 80 | 90 | 100 | 110 |

Допуски плоскостности на базовые поверхности корпусных деталей по ГОСТ Р 5081-96

- на плоскость основания K - 0,05/100 мм/мм;

- на плоскость разъема N - 0,01/100 мм/мм;

- на торцовые плоскости Р и Q - 0,03/100 мм/мм.

Допуски параллельности плоскостей K и N и перпендикулярности плоскостей P,Q к плоскости N - 0,05/100 мм/мм.

На базовые поверхности для опор валов приводят допуски цилиндричности

Т / O /»0,5t,

где t - допуск диаметра.

Оси двух отверстий для подшипников качения, расположенные в разных стенках корпуса, должны быть соосны, так как отклонения от соосности этих отверстий вызывают перекос колец подшипников. Чтобы ограничить перекос, задают на каждую пару отверстий допуск соосности относительно их общей оси. Для шариковых радиальных однорядных подшипников значение допуска 8 мкм, для шариковых радиально-упорных однорядных подшипников 6 мкм.

С целью ограничения перекоса колец подшипников плоскости P и Q должны быть перпендикулярны общей оси каждой пары отверстий. Допуски перпендикулярности относят к диаметру фланца крышек подшипников (табл. 14.4). Степень точности допуска принимают при базировании по торцам крышек подшипников: шариковых - 9, роликовых - 8. Если торцы крышек в базировании подшипников не участвуют, то допуски перпендикулярности P и Q не назначают.

Приложения

Таблица П.1

|

Резиновые армированные манжеты для валов (ГОСТ 8752-79)

| Диаметр вала d, мм | D, мм | h1, мм | |

| 1 – й ряд | 2 – й ряд | ||

| 9 | 22 | - | 7 |

| 10 | 26 | - | |

| 11 | 26 | - | |

| 12 | 28 | - | |

| 13 | 28 | - | |

| 14 | 28 | - | |

| 15 | 30 | - | |

| 16 | 30 | - | |

| 17 | 32 | - | |

| 18 | 35 | - | |

| 19 | 35 | - | |

| 20 | 40 | 35,37,38,42 | 8 |

| 21 | 40 | 37 42 | 8 10 |

| 22 | 40 | 35 42 | 8 10 |

| 24 | 40 | 42,45 | 10 |

| 25 | 42 | 40 45 | 8 10 |

| 26 | 45 | 40 47 | 8 10 |

Продолжение таблицы П1

10

12

Примечание. Пример условного обозначения манжеты типа 1 исполнения 1, для вала диаметром d = 30 мм, с наружным диаметром D = 52 мм, из резины группы 1: Манжета 1.1-30 ´ 52-1 ГОСТ 8752-79.

Таблица П.2

|

Кольца войлочные

| Диаметр вала | d1 | D | b |

| 15 | 14 | 29 | 6 |

| 18 | 17 | 31 | |

| 20 | 19 | 33 | |

| 22 | 21 | 36 | |

| 25 | 24 | 39 | 7 |

| 28 | 27 | 42 | |

| 30 | 29 | 45 | |

| 32 | 31 | 46 | |

| 35 | 34 | 49 | |

| 38 | 37 | 52 | |

| 40 | 39 | 53 | |

| 42 | 41 | 55 | |

| 45 | 44 | 61 | 8 |

| 48 | 47 | 64 | |

| 50 | 49 | 69 | |

| 52 | 50 | 70 | |

| 55 | 53 | 74 | |

| 58 | 56 | 77 | |

| 60 | 58 | 80 | |

| 62 | 60 | 82 | |

| 65 | 63 | 84 | |

| 68 | 66 | 88 | |

| 70 | 68 | 90 | |

| 72 | 70 | 92 | |

| 75 | 73 | 94 | |

| 78 | 76 | 97 | |

| 80 | 78 | 102 | 9 |

Таблица П.3

|

Подшипники шариковые радиальные однорядные (ГОСТ 8338 - 75)

Особо легкая серия

| Обозначение | d, мм | D, мм | B, мм | r, мм | динамическая грузоподъемность Сr, кН | Статическая грузоподъемность С0r, кН |

| 100 | 10 | 26 | 8 | 0,5 | 3,6 | 2 |

| 101 | 12 | 28 | 8 | 0,5 | 4 | 2,27 |

| 104 | 20 | 42 | 12 | 1 | 7,36 | 4,54 |

| 105 | 25 | 47 | 12 | 1 | 7,9 | 5,04 |

| 106 | 30 | 55 | 13 | 1,5 | 10,4 | 7,02 |

| 107 | 35 | 62 | 14 | 1,5 | 12,5 | 8,66 |

| 108 | 40 | 68 | 15 | 1,5 | 13,2 | 9,45 |

| 109 | 45 | 75 | 16 | 1,5 | 16,3 | 12,4 |

| 110 | 50 | 80 | 16 | 1,5 | 16,5 | 12,4 |

| 111 | 55 | 90 | 18 | 2 | 22 | 17,3 |

| 112 | 60 | 95 | 18 | 2 | 24 | 18,3 |

| 113 | 65 | 100 | 18 | 2 | 24,1 | 20 |

| 114 | 70 | 110 | 20 | 2 | 30,3 | 24,6 |

| 115 | 75 | 115 | 20 | 2 | 31 | 24,6 |

легкая серия

| Обозначение | d, мм | D, мм | B, мм | r, мм | динамическая грузоподъемность Сr, кН | Статическая грузоподъемность С0r, кН |

| 200 | 10 | 30 | 9 | 1 | 4,69 | 2,66 |

| 201 | 12 | 32 | 10 | 1 | 4,78 | 2,7 |

| 202 | 15 | 35 | 11 | 1 | 5,97 | 3,54 |

| 203 | 17 | 40 | 12 | 1 | 7,52 | 4,47 |

| 204 | 20 | 47 | 14 | 1,5 | 10 | 6,3 |

| 205 | 25 | 52 | 15 | 1,5 | 11 | 7,09 |

| 206 | 30 | 62 | 16 | 1,5 | 15,3 | 10,2 |

| 207 | 35 | 72 | 17 | 2 | 20,1 | 13,9 |

| 208 | 40 | 80 | 18 | 2 | 25,6 | 18,1 |

| 209 | 45 | 85 | 19 | 2 | 25,7 | 18,1 |

| 210 | 50 | 90 | 20 | 2 | 27,5 | 20,2 |

| 211 | 55 | 100 | 21 | 2,5 | 34 | 25,6 |

| 212 | 60 | 110 | 22 | 2,5 | 41,1 | 31,5 |

| 213 | 65 | 120 | 23 | 2,5 | 44,9 | 34,7 |

| 214 | 70 | 125 | 24 | 2,5 | 48,8 | 38,1 |

| 215 | 75 | 130 | 25 | 2,5 | 51,9 | 41,9 |

Средняя серия

| Обозначение | d, мм | D, мм | B, мм | r, мм | динамическая грузоподъемность Сr, кН | Статическая грузоподъемность С0r, кН |

| 300 | 10 | 35 | 11 | 1 | 6,36 | 3,83 |

| 301 | 12 | 37 | 12 | 1,5 | 7,63 | 4,73 |

| 302 | 15 | 42 | 13 | 1,5 | 8,9 | 5,51 |

| 303 | 17 | 47 | 14 | 1,5 | 10,9 | 6,8 |

| 304 | 20 | 52 | 15 | 2 | 12,5 | 7,94 |

| 305 | 25 | 62 | 17 | 2 | 17,6 | 11,6 |

| 306 | 30 | 72 | 19 | 2 | 22 | 15,1 |

| 307 | 35 | 80 | 21 | 2,5 | 26,2 | 17,9 |

| 308 | 40 | 90 | 23 | 2,5 | 31,9 | 22,7 |

| 309 | 45 | 100 | 25 | 2,5 | 37,8 | 26,7 |

| 310 | 50 | 110 | 27 | 3 | 48,5 | 36,3 |

| 311 | 55 | 120 | 29 | 3 | 56 | 42,6 |

| 312 | 60 | 130 | 31 | 3,5 | 64,1 | 49,4 |

| 313 | 65 | 140 | 33 | 3,5 | 72,7 | 56,7 |

| 314 | 70 | 150 | 35 | 3,5 | 81,7 | 64,5 |

| 315 | 75 | 160 | 37 | 3,5 | 89 | 72,8 |

Тяжелая серия

| Обозначение | d, мм | D, мм | B, мм | r, мм | динамическая грузоподъемность Сr, кН | Статическая грузоподъемность С0r, кН |

| 403 | 17 | 62 | 17 | 2 | 17,8 | 12,1 |

| 405 | 25 | 80 | 21 | 2,5 | 29,2 | 20,8 |

| 406 | 30 | 90 | 23 | 2,5 | 37,2 | 27,2 |

| 407 | 35 | 100 | 25 | 2,5 | 43,6 | 31,9 |

| 408 | 40 | 110 | 27 | 3 | 50,3 | 37 |

| 409 | 45 | 120 | 29 | 3 | 60,4 | 46,4 |

| 410 | 50 | 130 | 31 | 3,5 | 68,5 | 53 |

| 411 | 55 | 140 | 33 | 3,5 | 78,7 | 63,7 |

| 412 | 60 | 150 | 35 | 3,5 | 85,6 | 71,4 |

| 413 | 65 | 160 | 37 | 3,5 | 92,6 | 79,6 |

| 414 | 70 | 180 | 42 | 4 | 113 | 107 |

| 416 | 80 | 200 | 48 | 4 | 128 | 127 |

Примечание. Пример условного обозначения подшипника средней серии с d=30 мм, D=72 мм: Подшипник 306 ГОСТ 8338-75.

|

Таблица П.4

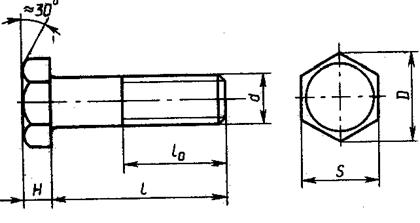

Болты с шестигранной головкой класса точности В (ГОСТ 7798-70)

, (7.1)

, (7.1) - рабочая длина шпонки.

- рабочая длина шпонки.

, (8.5)

, (8.5)

, откуда

, откуда  .

. , откуда

, откуда  .

. .

. , откуда

, откуда  .

. , откуда

, откуда  .

.

Для ступенчатого перехода с галтелью

Для ступенчатого перехода с галтелью