Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эксплуатация железобетонных мостовСодержание книги

Похожие статьи вашей тематики

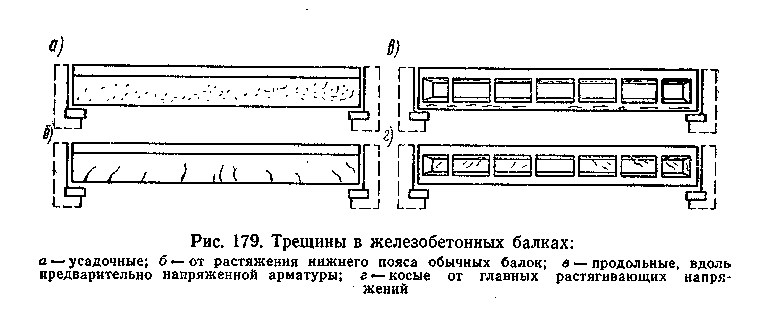

Поиск на нашем сайте По материалу и сроку службы железобетонные мосты близки к бетонным и отчасти каменным. Поэтому многое из сказанного об эксплуатации бетонных и каменных мостов и опор (в гл. VI и VII) относится и к железобетонным. При хорошем качестве материалов и выполнении работ железобетонные, бетонные и каменные мосты самые простые в содержании среди других сооружений. Железобетонные в содержании даже проще каменных, у которых надо регулярно расшивать швы. Однако в железобетонных мостах появляются не только усадочные (как и в бетонных мостах), но и силовые трещины, связанные с использованием железобетона для работы на растяжение. Несмотря на это и другие особенности, надзор и уход за железобетонными мостами имеют много общего с содержанием бетонных и каменных мостов. Так, одинаковы условия выщелачивания и выветривания кладки, а равно и меры предотвращения и устранения этих дефектов. Отличие состоит 1в том, что для железобетонных конструкций, характерных меньшими размерами поперечных сечений элементов, а также тонким защитным слоем, эти дефекты опаснее вследствие ржавления арматуры (особенно, когда она малого диаметра). Поэтому особое значение приобретает доброкачественное устройство водоотвода и гидроизоляции, своевременный ремонт изоляции в случае ее повреждения, а также защита арматуры от ржавления. На порчу изоляции и водоотвода указывают потеки выщелачивающегося раствора. Подобно этому ржавые потеки из бетона служат признаком ржавления арматуры вследствие повреждения защитного слоя и появления трещин в бетоне. Отслаивание защитного слоя и сколы бетона видны непосредственно. В отличие от этого при ржавых потеках надо убедиться в состоянии арматуры и защитного слоя. Глухой звук при легком ударе присущ нарушенному защитному слою. Для выяснения ржавления следует обнажить арматуру. Поврежденные участки после очистки арматуры и бетона заделывают полимерцементным раствором. Попутно следует заделать раковины и сколы. При значительной площади повреждений ремонт выполняют торкретированием поврежденных поверхностей (о ремонте гидроизоляции и сливов см. стр. 138, 149). Более индивидуальный подход и анализ необходимы в случае появления трещин. Трещины как результат перенапряжения материала конструкции могут быть вызваны различными причин нами: перегрузкой и недостаточной площадью сечения элемента, низким качеством самого материала и неудовлетворительным изготовлением. Выяснению конкретных причин помогает характер расположения трещин. Так, усадочные трещины обычно короткие и неглубокие, неопределенного направления (рис. 179, а). Большей усадке способствует увеличенное количество цемента в бетоне, но, кроме того, несоблюдение нормальных термовлажностных условий в период вызревания (твердения) бетона. Особо неблагоприятно сказывается нерегулируемый режим пропаривания, применяемый для ускоренного твердения бетона. Неравномерное при быстром нагревании и остывании бетона распределение температуры (с перепадом 20—25° С и более) по сечению элементов вызывает усадочные трещины нередко в процессе изготовления конструкций. В отличие от трещин усадки расположение силовых трещин закономерно. Оно обусловлено направлением сил в конструкции под действием постоянной и временной нагрузок, а также других активных факторов напряженного состояния конструкции. К ним относится, в частности, обжатие бетона предварительно натянутой арматурой. Для обычной разрезной балки без предварительного обжатия характерны силовые трещины по рис. 179, б. Здесь в средней части пролета бетон разорван растяжением нижней зоны балки. Трещины расположены перпендикулярно растяжению — вертикально. У опор они также перпендикулярны к линиям действия наибольших растягивающих напряжений, направленных здесь под углом 45°. В предварительно напряженных балках нередко возникают особого вида продольные трещины вдоль натянутой арматуры. Обжатие бетона вокруг натянутых арматурных пучков разрывает его по радиальным (относительно пучка) плоскостям (рис. 179, в). Из невидимых микротрещин они иногда вскоре увеличиваются до макротрещин, а по длине — до нескольких дециметров. По стенкам напряженных, как и обычных балок, возникают и наклонные трещины главным образом в концевых участках балок из-за отсутствия или недостаточного бокового армирования, а также занижения толщины стен балок.

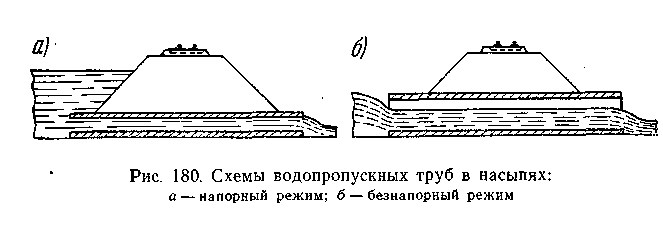

В напряженных балках иногда наблюдаются вертикальные трещины в верхних поясах. Они возникают еще при изготовлении балок: значительное обжатие бетона нижних поясов натяжением арматуры, выгибая балку вверх, ведет к растяжению бетона в верхних поясах вплоть до растрескивания его сверху вниз, если одновременно с напряжением нижней арматуры не обжать в достаточной мере верхний пояс балки. Не исключены трещины у анкеров напряженной арматуры из-за большого давления на бетон, когда он мало или вовсе не укреплен в этой зоне спиральной (вокруг пучков) арматурой. Трещины, как правило, развиваются со временем. Развитию трещин способствует воздействие поездов, влияние атмосферных условий и некоторых дефектов. Так, плохая подвижность в опорных частях вызывает дополнительное растяжение пролетного строения при понижении температуры. Поэтому надо проверять и состояние опорных частей, обеспечивая их подвижность. Все сказанное касалось в основном трещин в балках пролетного строения. Но подобные дефекты встречаются и в других железобетонных конструкциях, отдельных элементах и их сопряжениях по тем же и иным причинам. Так, неравномерное опирание пролетного строения по опорным узлам приводит к перекосам и появлению трещин в диафрагмах, связях. В таком случае поднимают менее нагруженные опорные части, используя стальные прокладки, асбестовый картон или нагнетая цементный раствор. Нередки трещины в концах коротких стоек арочных и рамных мостов и путепроводов (стр. 177, 180). Этот дефект можно устранить лишь переделкой жесткого сопряжения на шарнирное. Из указанного следует, что часто трещины, сколы и другие дефекты в железобетонных мостах являются результатом допускаемых в ряде случаев конструктивных и строительных недочетов. Вызываемые ими прогрессирующие трещины и другие повреждения, снижая прочность, требуют довольно сложного ремонта и усиления по специальным проектам или даже замены дефектной конструкции новой. В преобладающем числе имеющиеся в железобетонных мостах мелкие усадочные и другие волосные трещины, как правило, не снижают надежности конструкции. При малом раскрытии (до 0,2 мм) они не открывают доступа влаги к арматуре. Развитие трещин и ржавление арматуры, особо прогрессируемое при ее сильном натяжении и малом диаметре, понижают прочность и тем сокращают долговечность конструкции. Во избежание этого надо своевременно выявлять и герметизировать (заделывать) трещины. Для заделки трещин разработаны герметизирующие тиоколовые мастики, отличающиеся высокой пластичностью, и, в противоположность им, прочностные комбинированные составы — компаунды на основе эпоксидных смол. Глава IX ТРУБЫ Область применения Водопропускные трубы в насыпях составляют, как и мосты, около половины всех искусственных сооружений. Область применения труб — малые водотоки, действующие главным образом периодически (при выпадании дождей, таянии снега и т. п.). Величина отверстия труб не превосходит 6 м, но в большинстве случаев до 2 м. Для увеличения водопропускной способности наряду с одноочковыми трубами применяют двух- и трехочковые трубы, не исключены и четырехочковые. По сравнению с малыми мостами трубы для тех же расходов воды предпочтительнее. Они дешевле и проще в эксплуатации. Располагаясь в нижней части насыпи, трубы не изменяют условий прохода поездов и сами малочувствительны к поездной нагрузке. Трубы применяют иногда для прокладки местных дорог через насыпь, а также в качестве коллекторов для газопроводов и других коммуникаций. По материалу различают трубы железобетонные, бетонные, каменные, металлические. Деревянные трубы, встречающиеся на некоторых северных дорогах, для нового строительства теперь не допускаются. 186 Раньше строили главным образом каменные трубы из бутовой кладки в ряде случаев с прочной гранитной облицовкой. Нередко для кладки труб использовали плотный крепкий кирпич. Многие старые трубы эксплуатируются и теперь, т. е. до 100 лет и более. Строили и металлические трубы; в большинстве без какого-либо ремонта они служили 50—70 лет. С выпуском волнистой стали сейчас возобновляется их строительство (см. стр. 52). В дальнейшем перешли на бетонные и особенно железобетонные трубы. Они намного снизили трудоемкость работ, значительную для каменных труб из тесаного камня. Повсеместно применяемые ныне сборные железобетонные трубы еще более ускорили и удешевили строительство. Совершенствовалась и конструкция труб. Конструктивные части труб Конструкция трубы определяется ее назначением для безопасного и наилучшего пропуска воды через насыпь. Вместе с тем, располагаясь в насыпи под путем, труба должна быть надежным сооружением — прочным, устойчивым и долговечным. Работа трубы как 'водопропускного сооружения неоднозначна. Допустим, что во время ливня или снеготаяния относительно малое отверстие трубы не пропускает всю воду и она скапливается у насыпи (рис. 180, а). Подпертая насыпью как плотиной вода будет прорываться через трубу с напором. Такой напорный режим характерен полным заполнением всего отверстия трубы и поэтому обеспечивает наибольшую водопропускную способность. Но для таких труб необходимы особые меры по защите насыпи от размыва. Подпертая и долгостоящая вода насыщает грунт насыпи и, фильтруясь через нее, выносит частицы грунта, угрожая размывом насыпи. Поэтому трубы проектируют и строят обычно безнапорными, т. е. так, чтобы они не скапливали до опасного уровня воду перед насыпью. Для безнапорного режима характерно протекание воды без заполнения всего отверстия трубы даже в том случае, когда перед насыпью горизонт воды расположен в уровне верха трубы или немного выше (рис. 180, б). Объясняется это тем, что при

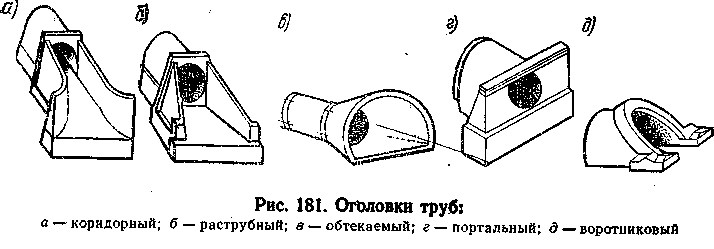

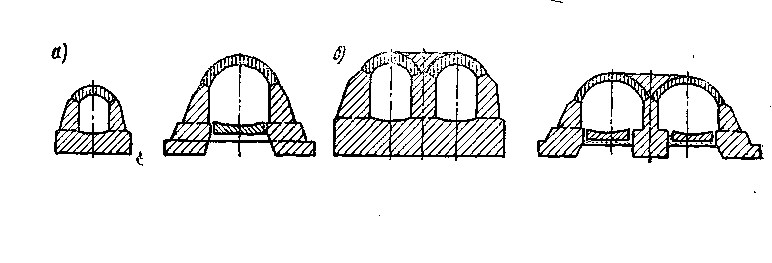

входе в трубу ширина потока резко сужается, поток встречает сопротивление и, как следствие этого, в начале трубы образуется перепад уровня воды. Превышение уровня воды перед трубой над уровнем воды в трубе является подпором. Пройдя трубу, поток, наоборот, распластывается по ширине, скорость течения воды резко снижается и в конце трубы получается второй перепад уровня потока. Бывают, однако, случаи, когда поток за трубой имеет более значительную глубину, и второй перепад затапливается. Чтобы снизить сопротивление потоку и тем увеличить водопропускную способность трубы, на входе и выходе устраивают оголовки, расширенные в направлении от трубы. Благодаря таким оголовкам поток суживается постепенно и входит в трубу более плавно с меньшим сопротивлением, а по выходе, наоборот, постепенно и более спокойно растекается в стороны с меньшей опасностью для размыва русла за трубой. Известно несколько форм оголовков (рис. 181). В оголовке коридорного типа боковые стены постоянной высоты параллельны и плавно закруглены на концах. В пределах такого оголовка размещается первый перепад воды. В раструбном оголовке боковые стены в плане поставлены под углом к трубе л скошены по высоте, а на конце нередко имеют отогнутые крылья. Раструбный оголовок более обтекаем, чем коридорный, но он не вмещает всей длины перепада. Частично перепад попадает в трубу. Поэтому при раструбном оголовке трубу у входа устраивают несколько большей высоты, чем на остальном ее протяжении. Более поздний по конструкции конический оголовок благодаря воронкообразной форме в еще большей мере обтекаем по сравнению с первыми двумя типами. Улучшая условия протекания воды, оголовки вместе с тем предохраняют от подмыва и оползания откосы насыпи у трубы. Только вторую, защитную роль выполняют оголовки портальный и в меньшей степени воротниковый. Они применяются в трубах с малым расходом воды. Во избежание опасной фильтрации, разжижения и выноса грунта нельзя допускать просачивания воды из трубы в насыпь. Лучше всего этому отвечала бы непрерывная конструкция трубы.

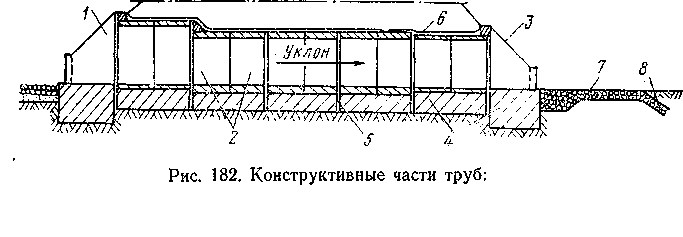

1 — входной оголовок; 2 — звенья; 3 — выходной оголовок; 4 — фундамент; 5 — деформационный шов; 6 — гидроизоляция; 7 — мощение; 8 — рисберма Однако такая труба со временем изогнулась бы по длине и поломалась при неравномерной осадке основания. В средней, высокой части насыпи давление, а значит, и осадка — наибольшие; а к краям, под откосами — наименьшие. Поэтому для сохранности трубу заранее расчленяют поперечными швами на секции и звенья длиной по 1—5 м, которые могут проседать самостоятельно, не раскрывая швов между звеньями. На осадку трубе придают строительный подъем. Чтобы в насыпь не проникала вода, особенно при напорном режиме протекания, швы плотно забивают паклей, смоченной в битуме или иным упругим гидроизоляционным материалом. Для кладки трубы, наоборот, опаснее проникание воды со стороны насыпи. Выщелачивая раствор, эта вода разрушает кладку извне, что в дальнейшем невозможно предотвратить без сложного переустройства. Поэтому звенья покрывают снаружи (со стороны насыпи) гидроизолирующим материалом. Соответственно давлению грунта звенья по концам трубы, а также для невысоких насыпей изготовляют облегченными (рис. 182). Для равномерной передачи давления на основание, а также во избежание пучения при замерзании грунта трубу укладывают па фундаментах. Под оголовками они необходимы и для предотвращения подмыва. Фундаменты оголовков закладывают на 25 см ниже глубины промерзания грунта, т. е. обычно на глубине 1,5—2 м. Под звеньями труб, где промерзание грунта, прикрытого насыпью, меньше, толщину фундамента снижают, если это возможно по давлению на грунт. При прочных грунтах в основании возможна укладка труб без фундаментов, но с устройством противофильтрационных стен-экранов в грунте у оголовков. Важной частью труб является неразмываемый лоток с уклоном по течению внутри трубы, а также укрепление русла и нижней части откосов насыпи на подходе и выходе из трубы. Укрепление выполняют чаще всего мощением. В подверженном размыву русле за выходным оголовком устраивают рисберму в виде специальной прорези глубиной до 1,5 м, заполненной крупным камнем.

Рис. 183. Поперечные сечения каменных труб со сплошными и раздельными фундаментами: а — одноочковых; б — двухочковых Для ограждения труб, особенно малых отверстий, от засорения плывущими карчами перед входными оголовками забивают столбы из дерева или железобетона. Из смотровых приспособлений у труб устраивают лестницы по откосам насыпей для спуска к трубе. Для удобства содержания отверстие трубы под железную дорогу должно быть не менее 1 м, а при длине трубы свыше 20 м—,не менее 1,25 м. В отдельных случаях некоторые конструкции труб, как увидим, допустимы без оголовков, массивных фундаментов, гидроизоляции и деформационных швов.

|

||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 790; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.57.244 (0.009 с.) |