Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение частот вращения и вращающих моментов на валахСодержание книги

Поиск на нашем сайте Введение

Машиностроителю принадлежит ведущая роль среди других отраслей экономики, так как основные производственные процессы выполняют машины. Поэтому и технический уровень многих отраслей в значительной мере определяет уровень развития машиностроения. Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности и долговечности – основные задачи конструкторов-машиностроителей. Выполнение курсового проекта по «деталям машин» завершает общетехнический цикл подготовки студентов. Курсовой проект по деталям машин имеет своей целью дать навыки практического использования знаний, полученных при изучении общетехнических дисциплин, развить умение пользоваться справочной литературой и стандартами, ознакомить с основными правилами и приемами проектирования машин. Объект курсового проектирования – редуктор ленточного транспортера.

Исходные данные

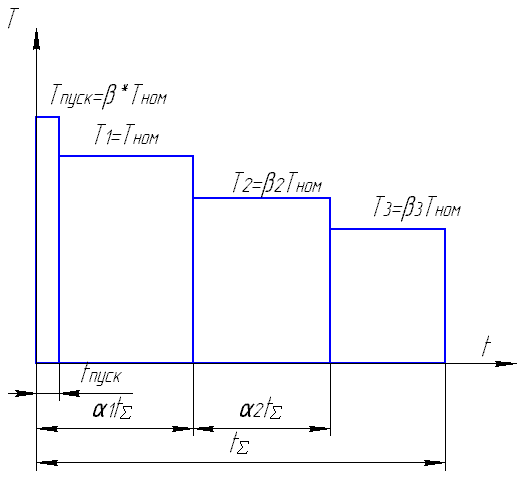

Задание № 11 Электропривод конвейера подачи деталей

Таблица исходных данных

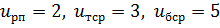

Кинематический расчет

1.1Выбор электродвигателя

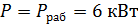

Потребляемая мощность привода

где Tвых (Нм) – момент на выходном валу, nвых (об/мин) – частота вращения выходного вала. Тогда требуемая мощность двигателя

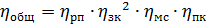

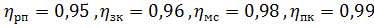

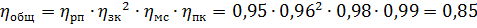

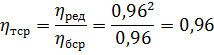

где

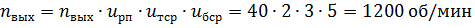

Требуемая частота вращения вала электродвигателя

где Выбираем электродвигатель АИР132S4/1440 (P = 7,5 кВт, n = 1440 об/мин). Уточнение передаточных чисел привода

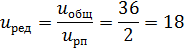

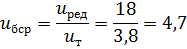

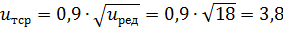

где uред ,uобщ – передаточное число редуктора и общее передаточное число привода. Определение передаточных чисел тихоходной и быстроходной ступеней редуктора

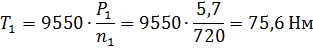

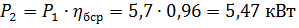

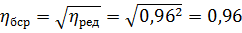

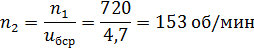

Определение частот вращения и вращающих моментов на валах

На валу электродвигателя

На быстроходном валу

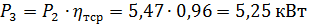

На промежуточном валу редуктора

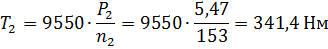

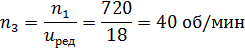

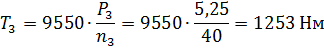

На тихоходном валу редуктора

Расчет зубчатых передач

Проектный расчет

где

Для данного значения коэффициента

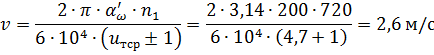

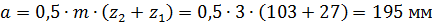

Межосевое расстояние для соосного редуктора равно для тихоходной и быстроходной степеней. Из ряда Ra40 округляем Окружная скорость

Предварительно основные размеры колеса

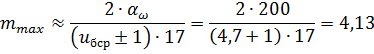

Округляем ширину до стандартного значения Определим модулю передачи Максимальное значение модуля

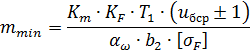

Минимальное значение модуля

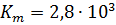

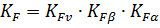

где

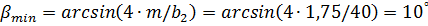

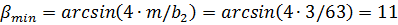

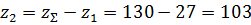

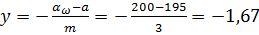

Из полученного диапазона ( Определим суммарное число зубьев и угол наклона

Суммарное число зубьев

Действительное значение угла наклона зубьев

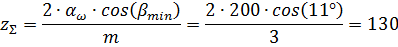

Определим число зубьев шестерни и колеса

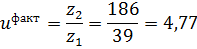

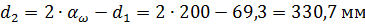

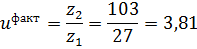

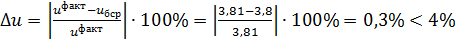

Фактическое передаточное число

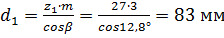

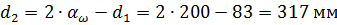

Определим диаметры колес Делительный диаметр d:

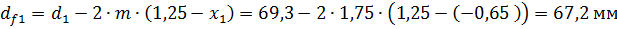

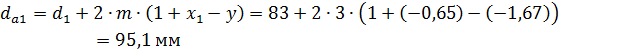

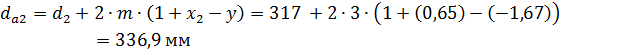

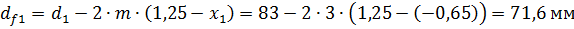

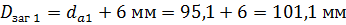

Определим диаметры окружностей вершин

где Определим размер заготовок Для цилиндрических зубчатых колес:

Проверочный расчет

Проверка зубьев колес по контактным напряжениям

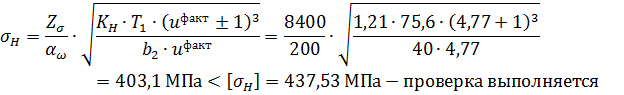

где Силы в зацеплении Окружная:

Радиальная:

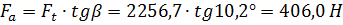

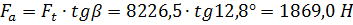

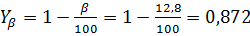

Осевая:

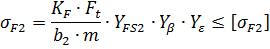

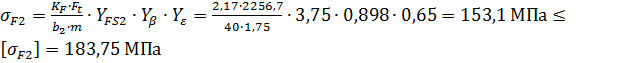

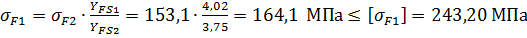

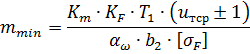

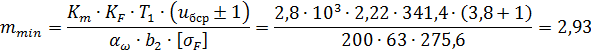

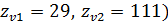

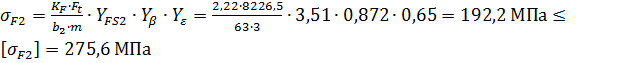

Проверка зубьев колес по напряжениям изгиба В зубьях колеса:

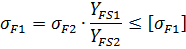

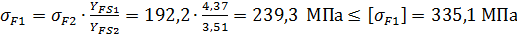

В зубьях шестерни:

где

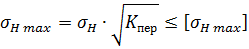

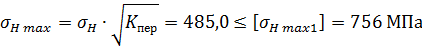

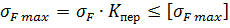

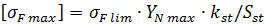

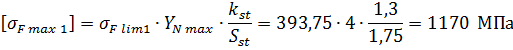

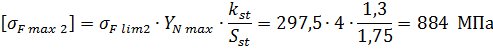

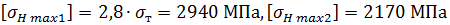

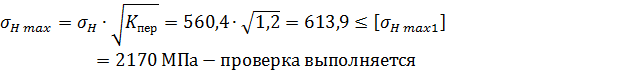

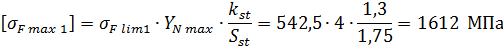

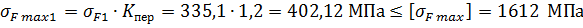

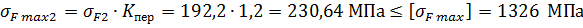

Проверочный расчет на прочность зубьев при действии пиковой нагрузки

где

где

Тихоходная ступень

Проектный расчет

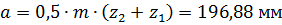

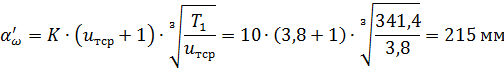

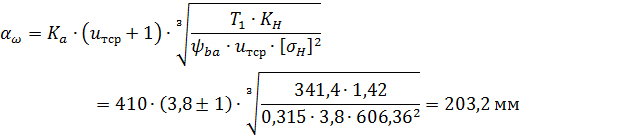

Межосевое расстояние Предварительное межосевое расстояние

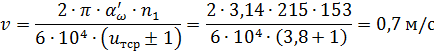

где T1 – вращающий момент на шестерне(наибольший из длительно действующих, Нм. T1 = Tном; K – зависит от поверхностной твердости. K=10 для Окружная скорость

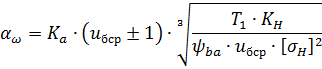

Степень точности зубчатой передачи - 9(передачи низкой точности) назначаем по ГОСТ 1643-81. Уточним предварительно найденное значение межосевого расстояния

где

где

Для данного значения коэффициента

Выбираем больший коэффициент

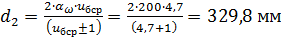

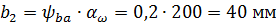

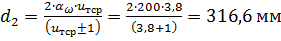

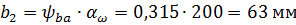

Из ряда Ra40 округляем Предварительно основные размеры колеса

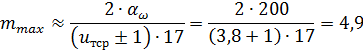

Определим модулю передачи Максимальное значение модуля

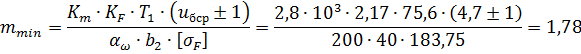

Минимальное значение модуля

где

Из полученного диапазона ( Определим суммарное число зубьев и угол наклона

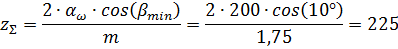

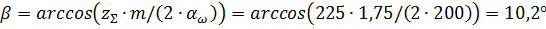

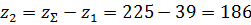

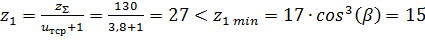

Суммарное число зубьев

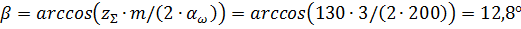

Действительное значение угла наклона зубьев

Определим число зубьев шестерни и колеса

Фактическое передаточное число

Определим диаметры колес Делительный диаметр d:

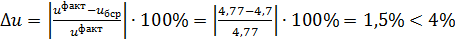

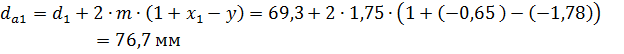

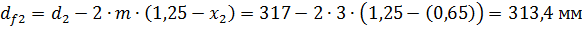

Определим диаметры окружностей вершин

где Определим размер заготовок Для цилиндрических зубчатых колес:

Проверочный расчет

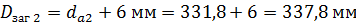

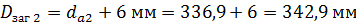

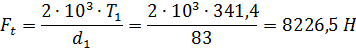

Проверка зубьев колес по контактным напряжениям

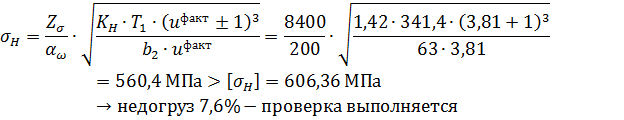

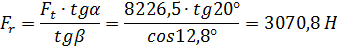

где Силы в зацеплении Окружная:

Радиальная:

Осевая:

Проверка зубьев колес по напряжениям изгиба В зубьях колеса:

В зубьях шестерни:

где

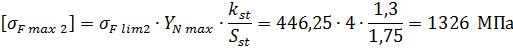

Проверочный расчет на прочность зубьев при действии пиковой нагрузки

где

где

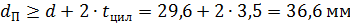

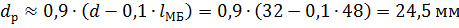

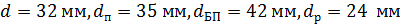

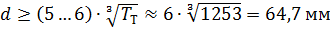

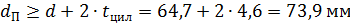

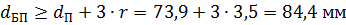

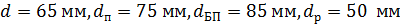

Диаметры валов

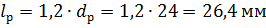

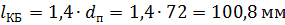

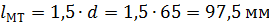

Предварительное значение диаметров быстроходного вала

Округляем по ГОСТ 6636-69:

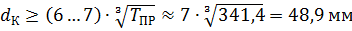

Предварительное значение диаметров промежуточного вала

Округляем по ГОСТ 6636-69: Предварительное значение диаметров тихоходного вала

Округляем по ГОСТ 6636-69:

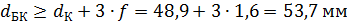

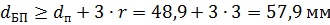

Установка колес на валах

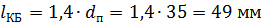

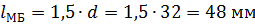

Подбор подшипников

Конструирование валов

Смазывание зубчатых передач

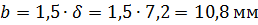

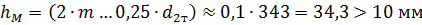

Выбираем картерный вид смазывания, он используется в редукторах с окружной скоростью до 12,5 м/с. Для редукторов с максимальной контактными напряжениями 600…1000 МПа и при окружных скоростях 2…5 м/с применяют масло И-Г-А-46 с кинематической вязкостью 41…51 мм2/с. Допустимый уровень погружения цилиндрических колес

Смазывание подшипников

При картерном смазывании передач подшипники смазывают брызгами масла (при окружных скоростях

Смазочные устройства

Для замены масла применим сливное отверстие, закрываемое пробкой с цилиндрической резьбой (М20 x 1,5 – 8g).Для наблюдения за уровнем масла используем щуп. Для уменьшения внутрикорпусного давления используем отдушину.

Уплотнительные устройства Для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги используем манжетные уплотнения. Для редуктора используем манжетное уплотнение манжетой по ГОСТ 8752-79

Корпуса редукторов

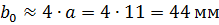

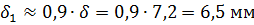

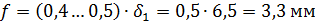

Расстояние между дном корпуса и поверхностью колес

Толщина стенки крышки корпуса

Размеры конструктивных элементов

12.3Конструктивное оформление приливов для подшипниковых гнезд

Диаметр прилива для привертной крышки

Список литературы

1.Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: учеб. пособие для техн. спец. вузов. – 7-е издание., испр.- М.; Высш. шк., 2001.

Введение

Машиностроителю принадлежит ведущая роль среди других отраслей экономики, так как основные производственные процессы выполняют машины. Поэтому и технический уровень многих отраслей в значительной мере определяет уровень развития машиностроения. Повышение эксплуатационных и качественных показателей, сокращение времени разработки и внедрения новых машин, повышение их надежности и долговечности – основные задачи конструкторов-машиностроителей. Выполнение курсового проекта по «деталям машин» завершает общетехнический цикл подготовки студентов. Курсовой проект по деталям машин имеет своей целью дать навыки практического использования знаний, полученных при изучении общетехнических дисциплин, развить умение пользоваться справочной литературой и стандартами, ознакомить с основными правилами и приемами проектирования машин. Объект курсового проектирования – редуктор ленточного транспортера.

Исходные данные

Задание № 11 Электропривод конвейера подачи деталей

Таблица исходных данных

Кинематический расчет

1.1Выбор электродвигателя

Потребляемая мощность привода

где Tвых (Нм) – момент на выходном валу, nвых (об/мин) – частота вращения выходного вала. Тогда требуемая мощность двигателя

где

Требуемая частота вращения вала электродвигателя

где Выбираем электродвигатель АИР132S4/1440 (P = 7,5 кВт, n = 1440 об/мин). Уточнение передаточных чисел привода

где uред ,uобщ – передаточное число редуктора и общее передаточное число привода. Определение передаточных чисел тихоходной и быстроходной ступеней редуктора

Определение частот вращения и вращающих моментов на валах

На валу электродвигателя

На быстроходном валу

На промежуточном валу редуктора

На тихоходном валу редуктора

Расчет зубчатых передач

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 130; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.243.30 (0.009 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

– общее кпд механизма;

– общее кпд механизма;  - кпд отдельных звеньев кинематической цепи: ременной передачи, зубчатых колес, соединительной муфты, подшипников качения соответственно.

- кпд отдельных звеньев кинематической цепи: ременной передачи, зубчатых колес, соединительной муфты, подшипников качения соответственно.

– передаточные числа кинематических пар: ременной передачи, быстроходной ступени редуктора передачи, тихоходной ступени редуктора передачи соответственно.

– передаточные числа кинематических пар: ременной передачи, быстроходной ступени редуктора передачи, тихоходной ступени редуктора передачи соответственно.

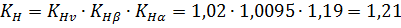

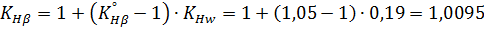

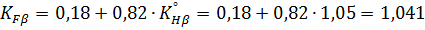

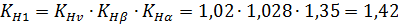

– коэффициент нагрузки в расчетах на контактную прочность

– коэффициент нагрузки в расчетах на контактную прочность

– коэффициент, учитывающий внутреннюю динамику нагружения;

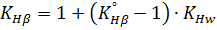

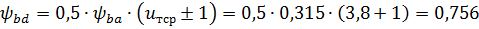

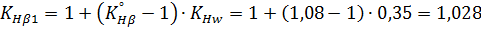

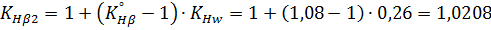

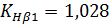

– коэффициент, учитывающий внутреннюю динамику нагружения;  – коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий. Для определения данного коэффициента необходимо определить

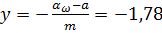

– коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий. Для определения данного коэффициента необходимо определить  .

.

;

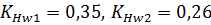

;  - коэффициент, учитывающий приработку зубьев, его значение находят в зависимости от окружной скорости для зубчатого колеса с меньшей твердостью.

- коэффициент, учитывающий приработку зубьев, его значение находят в зависимости от окружной скорости для зубчатого колеса с меньшей твердостью. ;

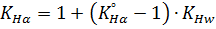

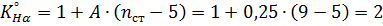

; – коэффициент, учитывающий распределение нагрузки между зубьями,

– коэффициент, учитывающий распределение нагрузки между зубьями,  где

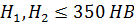

где  – для зубчатых колес с твердостью

– для зубчатых колес с твердостью  ,

,  – степень точности зубчатой передачи.

– степень точности зубчатой передачи. ;

; .

.

– делительный диаметр

– делительный диаметр – ширина

– ширина .

.

– для косозубых передач;

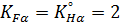

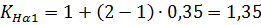

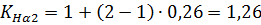

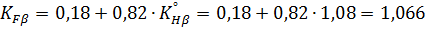

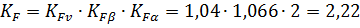

– для косозубых передач;  – коэффициент нагрузки при расчете по напряжениям изгиба:

– коэффициент нагрузки при расчете по напряжениям изгиба:  – коэффициент, учитывающий внутреннюю динамику нагружения;

– коэффициент, учитывающий внутреннюю динамику нагружения;  – коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца;

– коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца;  - коэффициент, учитывающий влияние погрешности изготовления шестерни и колеса на распределение нагрузки между зубьями.

- коэффициент, учитывающий влияние погрешности изготовления шестерни и колеса на распределение нагрузки между зубьями.

) модулей принмаем меньшее значение m, согласуя его со стандартным: из ряда 2 принимаем m=1,75.

) модулей принмаем меньшее значение m, согласуя его со стандартным: из ряда 2 принимаем m=1,75.

– число зубьев шестерни;

– число зубьев шестерни; – число зубьев на зубчатом колесе.

– число зубьев на зубчатом колесе.

- модуль выбран верно.

- модуль выбран верно. – шестерни

– шестерни – колеса внешнего зацепления

– колеса внешнего зацепления и впадин

и впадин  зубьев колес внешнего зацепления:

зубьев колес внешнего зацепления:

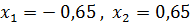

– коэффициенты смещения у шестерни и колеса соответственно;

– коэффициенты смещения у шестерни и колеса соответственно;  – коэффициент воспринимаемого смещения;

– коэффициент воспринимаемого смещения;  – делительное межосевое расстояние.

– делительное межосевое расстояние.

– для шестерни

– для шестерни – для колеса

– для колеса

– для косозубой передачи, МПа1/2.

– для косозубой передачи, МПа1/2.

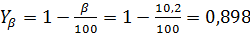

– коэффициент, учитывающий угол наклона зуба;

– коэффициент, учитывающий угол наклона зуба;  – коэффициент, учитывающий перекрытие зубьев (для косозубой передачи);

– коэффициент, учитывающий перекрытие зубьев (для косозубой передачи);  – коэффициент, учитывающий форму зуба и концентрацию напряжений, в зависимости от приведенного числа зубьев

– коэффициент, учитывающий форму зуба и концентрацию напряжений, в зависимости от приведенного числа зубьев  (

( .

. – проверка выполняется;

– проверка выполняется; – проверка выполняется.

– проверка выполняется.

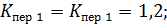

– коэффициент перегрузки: для шестерни

– коэффициент перегрузки: для шестерни

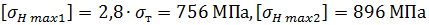

- допускаемые контактные напряжения при улучшении.

- допускаемые контактные напряжения при улучшении.

– допускаемое напряжения изгиба;

– допускаемое напряжения изгиба;  – максимально возможное значение коэффициента долговечности (для сталей с объёмной термообработкой);

– максимально возможное значение коэффициента долговечности (для сталей с объёмной термообработкой);  – коэффициент влияния частоты приложения пиковой нагрузки (для единичного приложения);

– коэффициент влияния частоты приложения пиковой нагрузки (для единичного приложения);  – коэффициент запаса прочности.

– коэффициент запаса прочности.

– для шестерни

– для шестерни – для колеса.

– для колеса.

–твердость материала шестерни и колеса соответственно).

–твердость материала шестерни и колеса соответственно).

– для косозубых колес в передаче;

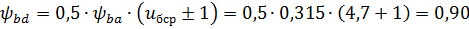

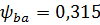

– для косозубых колес в передаче;  – коэффициент ширины при несимметричном положение колес в редукторе;

– коэффициент ширины при несимметричном положение колес в редукторе;

;

;  - коэффициент, учитывающий приработку зубьев, его значение находят в зависимости от окружной скорости для зубчатого колеса с меньшей твердостью.

- коэффициент, учитывающий приработку зубьев, его значение находят в зависимости от окружной скорости для зубчатого колеса с меньшей твердостью.

;

;

;

;

– делительный диаметр

– делительный диаметр – ширина

– ширина

– коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца;

– коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца;

– число зубьев шестерни;

– число зубьев шестерни; – число зубьев на зубчатом колесе.

– число зубьев на зубчатом колесе.

- модуль выбран верно.

- модуль выбран верно. – шестерни

– шестерни – колеса внешнего зацепления

– колеса внешнего зацепления

– коэффициент воспринимаемого смещения;

– коэффициент воспринимаемого смещения;  – делительное межосевое расстояние.

– делительное межосевое расстояние. – для шестерни

– для шестерни – для колеса

– для колеса

– коэффициент, учитывающий угол наклона зуба;

– коэффициент, учитывающий угол наклона зуба;  – коэффициент, учитывающий форму зуба и концентрацию напряжений, в зависимости от приведенного числа зубьев

– коэффициент, учитывающий форму зуба и концентрацию напряжений, в зависимости от приведенного числа зубьев  .

. – проверка выполняется;

– проверка выполняется; – проверка выполняется.

– проверка выполняется. - допускаемые контактные напряжения при улучшении.

- допускаемые контактные напряжения при улучшении.

– для шестерни

– для шестерни – для колеса.

– для колеса.

.

.

.

.

.

.

).

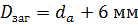

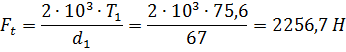

). , мм

, мм

, мм

, мм